热处理对含Mo轴承钢组织和性能的影响

许荣昌, 王 毅, 孙宗辉, 李 辉

(1. 山东钢铁股份有限公司 山钢研究院, 山东 济南 271100;2. 山东理工大学 材料科学与工程学院, 山东 淄博 255000)

轴承被称为机械的关节,是装备制造业的关键基础件。国际上素有轴承是“工业的心脏”、轴承工业是“国民经济的装备部”之称,轴承广泛应用于国民经济的各个部门[1-3]。轴承钢的质量直接影响到轴承工业的发展[4-5]。发达国家对于轴承钢的生产及科研极为重视,其中以瑞典、日本、德国等国表现最为突出。

由于不断采用新技术,轴承钢的氧含量和夹杂物的控制水平越来越高,科技工作者和技术人员也逐步提高了对轴承钢微观组织演变、碳化物状态和残留奥氏体含量等的重视程度[6-8]。碳化物的数量决定了未转变过冷奥氏体内的固溶合金元素含量,从而影响到其冷却过程的相变行为[9-10];同时,碳化物的形状、大小和分布的均匀程度同样决定了轴承钢的力学性能、耐磨损性能和抗疲劳性能[11-12]。

本文对一种含Mo轴承钢进行了系统研究,测试并分析了其冷却过程的相演变规律,测试了不同热处理状态的性能并表征了微观组织构成,旨在为轴承钢性能的进一步提升提供技术支持。

1 试验材料与方法

试验钢经ZGJL0.05-100-2.5D真空感应炉熔炼后锻造成150 mm(宽)×20 mm(厚)×350 mm(长)的试样,所测化学成分(质量分数,%)为0.99C、0.26Si、0.36Mn、0.025P、0.017S、1.52Cr、0.24Mo,余量Fe。锻造后的试样经机加工成φ10 mm×15mm后在Gleeble-3500热模拟试验机上测试其动态CCT曲线,根据相变规律制定热处理工艺并进行热处理。

热模拟试验方案:试样以5 ℃/s的加热速率升温至1100 ℃,保温5 min,随后按10 ℃/s冷速冷至980 ℃,对试样施加压缩应力使之变形,变形量为40%,最后分别以0.5、1、2、3、4、5、7、10和15 ℃/s的冷却速率将试样冷至室温。

热处理试验方案:①淬火+低温回火。随炉升温至860 ℃,保温30 min后油淬至室温,再升温至160 ℃回火2 h。②贝氏体等温淬火。随炉升温至860 ℃,保温30 min后快速冷至240 ℃保温 4 h (盐浴),最后油淬至室温。

在HXD-1000TM型维氏硬度计上测试显微硬度,加载砝码1 kg。磨损试验在ML-100型仪器上进行。对不同热处理工艺处理后的试样在横截面1/4处取样,经过磨样、抛光后用4%硝酸酒精溶液侵蚀,在ZEISS ULTRA 55场发射扫描电镜下观察显微组织。对不同热处理后的试样依据GB/T 8362—1987《钢中残余奥氏体定量测定 X射线衍射仪法》取样,磨制后,用浓度20%的高氯酸酒精溶液进行电解抛光,直至抛光面无划痕、无氧化黑点为止,抛光电压15 V,电流1 A,时间15 s。抛光后试样用TTRⅢ多功能X射线衍射仪进行物相分析,并按照GB/T 8362—1987进行残留奥氏体体积分数的测定和计算。

2 试验结果与讨论

2.1 动态连续冷却转变曲线

由图1可知,冷速为0.5 ℃/s时,试验钢冷却后所得组织由先共析二次碳化物和珠光体构成;冷速在0.8~3 ℃/s范围时,得到的室温组织为先共析二次碳化物、珠光体和马氏体的复合组织;冷速≥4 ℃/s时,冷却过程不再发生珠光体相变。

图1 试验钢不同冷速下的SEM图Fig.1 SEM images of the tested steel under different cooling rates(a) 0.5 ℃/s; (b) 3 ℃/s; (c) 4 ℃/s

结合热模拟测量曲线和SEM形貌图,可绘出试验钢的连续冷却转变曲线图,如图2所示。可以看出,高碳铬轴承钢的连续冷却过程中,并没有出现贝氏体区域,主要是因为贝氏体组织转变需要较长的孕育期,当冷却速度大时,在贝氏体组织转变区域停留时间不够,达不到转变所需的孕育期;而在相对缓慢的冷速下,过冷奥氏体组织冷却至贝氏体组织转变区域之前,全部转变为先共析碳化物和珠光体组织。Mo属于中强碳化物形成元素,除了能够抑制珠光体组织转变时碳化物的成核和长大以外,还由于Mo能提高固溶体原子间的亲和力,降低Fe的自扩散速率,进而抑制珠光体组织转变时的γ→α转变,通过这两个方面,推迟整个珠光体组织转变。

图2 试验钢的动态CCT曲线Fig.2 Dynamic CCT curves of the tested steel

通过CCT曲线所得出的相变过程的临界冷却速率可以得出,在后续热处理过程中,冷却速率必须高于4 ℃/s,避免珠光体转变的发生;等温保温过程中,过冷奥氏体才能最大程度地发生贝氏体相变。

2.2 热处理工艺对组织和性能的影响

试验钢经两种工艺热处理后的强度、硬度如图3所示。淬火+回火处理后的轴承钢试样,抗拉强度和维氏硬度分别为1850 MPa和785 HV;而经贝氏体等温淬火处理后的抗拉强度和硬度分别为2160 MPa和735 HV。淬火+回火后的伸长率为5%,而贝氏体等温淬火后的伸长率达到了9%。可以看出,淬火+回火处理后的硬度偏高,而贝氏体等温淬火处理后的抗拉强度明显高于淬火+回火,高出了310 MPa。两种热处理后,轴承钢的微观组织结构、相构成和所受的内应力均不同,导致其抗拉强度和硬度不同的变化规律。淬火+回火时,室温组织为回火马氏体+碳化物+残留奥氏体的复合组织,试样表面承受拉应力;而贝氏体等温淬火处理后,室温组织为贝氏体+碳化物+残留奥氏体的复合组织,试样表面承受压应力。淬火+回火轴承钢高的表面拉应力和淬火过程导致的内部微裂纹,是导致其抗拉强度较低的主要原因,而对硬度的影响较小;而贝氏体轴承钢高的表面压应力和内部精细微观组织,是形成其高的抗拉强度的主要原因。

图3 热处理工艺对试验钢力学性能的影响Fig.3 Effect of heat treatment on mechanical properties of the tested steel

图4(a,b)为试验钢在不同热处理工艺下断口表面SEM照片,可以看出,经淬火+回火和贝氏体等温淬火后试样的拉伸断口形貌均呈现出孔洞聚合型断裂,在拉伸应力作用下,在夹杂物与基体的界面处,或在晶界塞积大量位错处出现裂纹源,邻近裂纹源聚合产生微孔洞,随着孔洞生长、增殖最后形成断裂。贝氏体等温淬火后断口处的韧窝更为细小和密集,为贝氏体轴承钢提供了较高的韧性。图4(c,d)为不同热处理后试验钢的磨损表面形貌。在载荷作用下部分磨粒嵌入试样表层,在试样与砂布的相对滑动过程中,磨损面形成明显的犁沟。不同热处理后试样的磨损性能如图5所示,可以看出,马氏体组织的轴承钢的磨损量略高于贝氏体组织的磨损量,呈现出较弱的耐磨损性能。

图4 热处理工艺对试验钢拉伸断口(a, b)和磨损形貌(c, d)的影响(a,c)淬火+低温回火;(b,d)等温淬火Fig.4 Effect of heat treatment on tensile fracture(a, b) and worn morphologies(c, d) of the tested steel(a,c) quenching+low temperature tempering; (b,d) austempering

图5 不同热处理工艺下试验钢的耐磨损性能Fig.5 Wear resistance of the tested steel underdifferent heat treatment

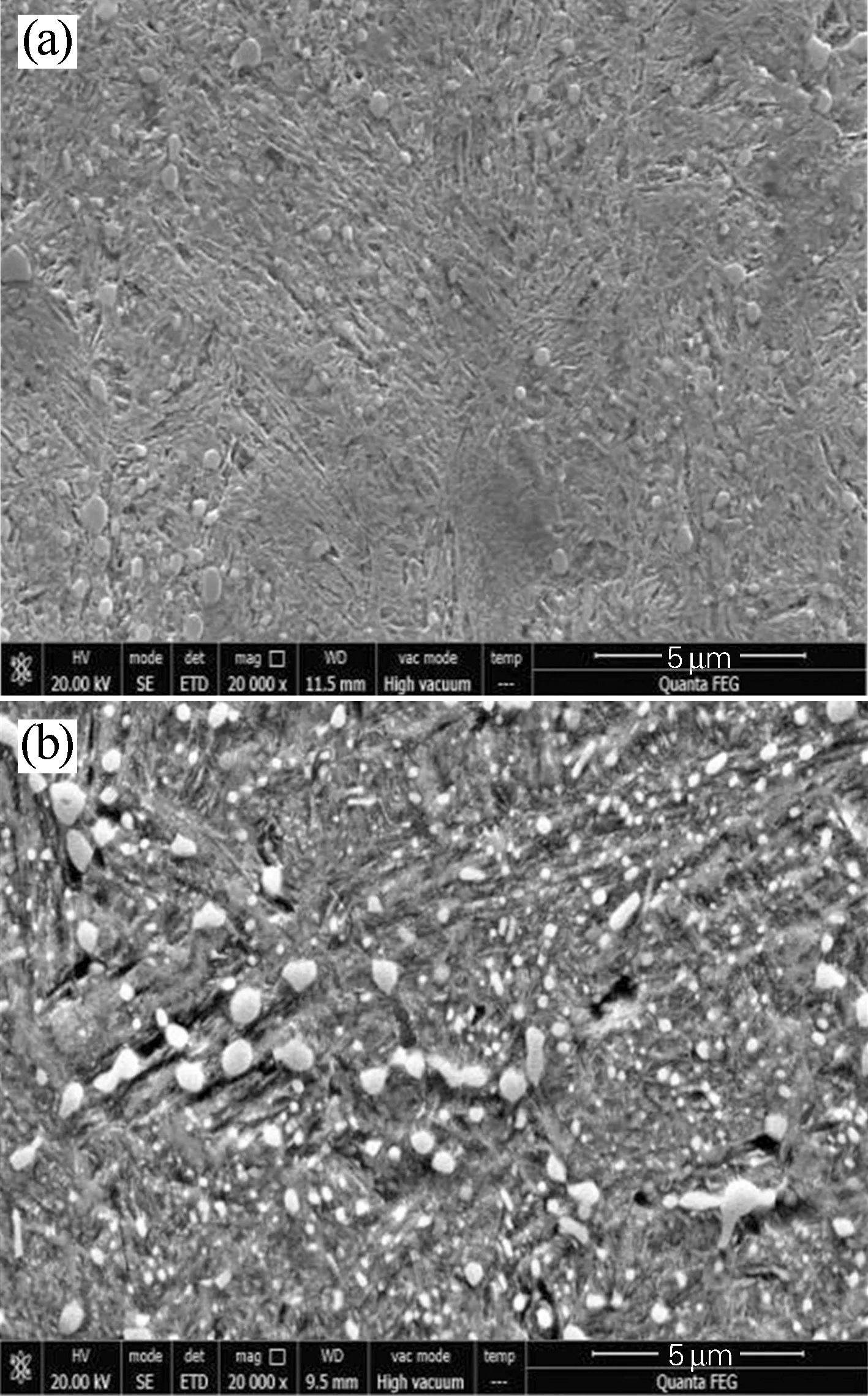

图6为不同热处理工艺下试验钢的SEM微观组织图,可以看出,淬火+低温回火工艺处理后得到的组织为板条状回火马氏体+碳化物+残留奥氏体,碳化物包括两相区加热过程未溶解的M3C型碳化物和回火过程析出的板条内ε碳化物;贝氏体等温淬火处理后得到的组织为贝氏体+碳化物+少量残留奥氏体。

图6 热处理工艺对试验钢微观组织的影响(a)淬火+低温回火;(b)等温淬火Fig.6 Effect of heat treatment on microstructure of the tested steel (a) quenching+low temperature tempering; (b) austempering

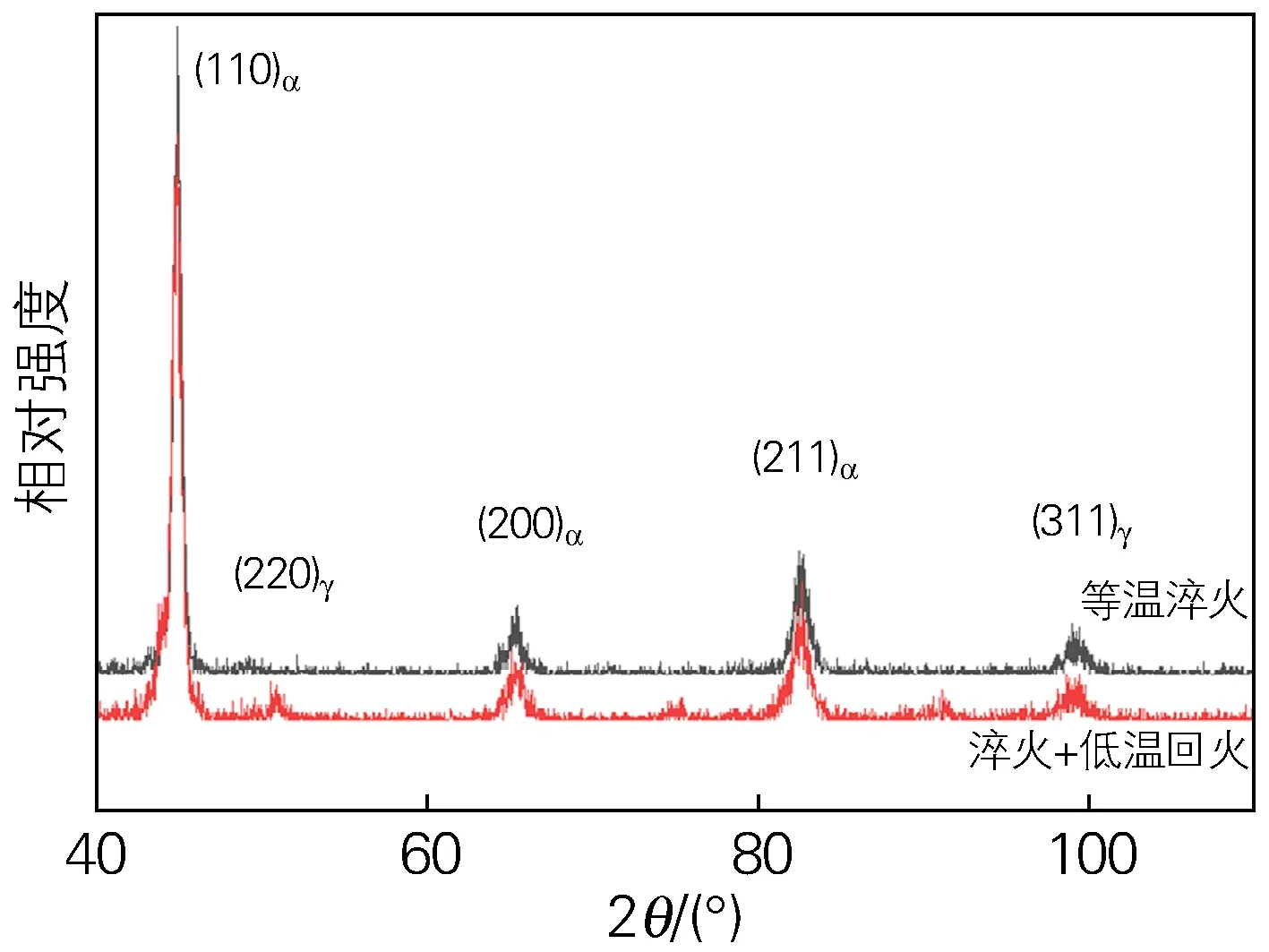

图7为不同热处理工艺下试验钢的XRD物相分析图,通过计算可以得到,淬火+低温回火处理后残留奥氏体的体积分数约为12.68%,而贝氏体等温淬火处理后残留奥氏体的体积分数约为3.88%。具有一定热稳定性的残留奥氏体含量的降低,为轴承钢的尺寸稳定性提供了一定的保障。

图7 不同热处理工艺下试验钢的XRD图谱Fig.7 XRD patterns of the tested steel under different heat treatment

3 结论

1) Mo元素的添加,推迟了先共析碳化物的析出和珠光体组织转变,当冷速≥4 ℃/s时冷却过程只发生马氏体相变。

2) 淬火+低温回火后的轴承钢试样,抗拉强度和维氏硬度分别为1850 MPa和785 HV;而经贝氏体等温淬火后分别达到2160 MPa和735 HV。贝氏体等温淬火后,室温组织为贝氏体+碳化物+残留奥氏体的复合组织。

3) 淬火+回火后残留奥氏体的体积分数约为12.68%,而贝氏体等温淬火后的为3.88%。残留奥氏体含量的降低为轴承钢的尺寸稳定性提供了保障。