螺栓连接结构对舰船复合材料夹芯板架冲击动响应的影响

李 怿,李 典,侯海量,李永清

(海军工程大学 舰船与海洋学院, 武汉 430033)

1 引言

复合材料与传统的造船材料相比,具有许多优点,包括力学性能优良,抗疲劳性能好,耐高温,耐腐蚀,具有良好的声、磁、电学特性,因此复合材料在海军舰船发展建设和舰船结构功能一体化发展趋势中占据着重要的地位。复合夹芯板能够兼顾力学性能外,经过特殊设计还能兼具包括热学、声学等特殊性能,使其在舰船上层建筑的应用受到重视。对于水面舰艇而言,核爆冲击波对其具有极强的毁伤能力,故对提高舰船在核爆冲击波载荷下的能力势在必行,板架是舰船上层建筑的基础结构,而螺栓连接作为复合材料上层建筑最常用的连接方式,研究一般复合夹芯板架与螺栓连接复合夹芯板架在核爆冲击波载荷下的动响应对后续舰船防护设计具有指导性作用。

由于核爆试验无法开展,国外通过大量炸药爆炸试验对复合材料夹芯板抗爆性能进行探究。Shukla等对在冲击压力载荷下的不同芯层和面板的夹层板的失效模式进行研究,发现其主要破坏模式为芯层压缩和开裂、面板分层、变形; Arora等对玻璃纤维环氧面板(E-glass-fibre epoxy)与聚合物泡沫芯(Corecell)夹层板(简称GFRP板),碳纤维面板(carbon-fibre-reinforced)与聚合物泡沫芯(Corecell)夹层板(简称CFRP板)进行了抗爆性能探究,为模拟夹层板在舰船的真实大小,2种夹层板的大小均为1.6 m×1.3 m,通过在一定爆距引爆球形炸药实现爆炸冲击波的加载,试验结果表明在该药量冲击载荷下GFRP板的抗爆能力比CFRP板强得多,其中GFRP板的剩余强度下降了1/2,CFRP板剩余强度下降了2/3;之后Kelly等对该工况下面板为GFRP,芯层分别为聚丙烯腈(SAN)、聚氯乙烯(PVC)和聚甲基丙烯酸甲酯(PMI)泡沫对抗爆能力的影响展开了研究,试验结果表明:与聚氯乙烯和聚甲基丙烯酸甲酯的情况相比,聚甲基丙烯酸甲酯的芯部剥离和开裂明显较少,芯部开裂也较少,前面板失效也较少,抗爆性能较好。Gargano等还对舰船结构中常用的4种层压板(编织碳聚酯、编织玻璃聚酯、编织碳乙烯基酯和编织玻璃乙烯基酯复合材料层压板)进行了近、远场爆炸载荷下响应评估,分析了层合板抗爆性的影响因素,并对其不同基体与复合材料的抗爆性进行评估。

相关学者不仅仅局限于复合材料板材料的不同对抗爆性的影响,还对复合材料加筋板进行了深入研究。赵政等利用刚度折算法建立了复合材料加筋板的结构抗爆分析理论,并得出了加筋板横筋、纵筋、面板分别对加筋板抗爆性能的影响大小;潘康华等对舰船上层建筑典型板架进行了有限元仿真分析,探讨了其在组合荷载下的极限强度,发现随着纵向载荷的降低、横向载荷的提高,结构主要承载方向将随提高边转移;陈攀将加筋板架优化为超弹性夹层板,发现抗爆能力得到了显著的提高。对于复合材料中的螺栓连接结构,金晶等通过有限元研究,提出了爆炸载荷下螺栓连接结构的简化破坏模型的建模方法;Shen等通过对螺栓固定的UHMWPE进行冲击试验研究,发现其冲击响应包括膨胀阶段和螺栓孔变形阶段;Liu等基于试验和仿真对弹体侵彻下复合板螺栓连接区域变形模式进行分析,并得到了螺栓连接区域的承载力容许值的计算方法。综上所述,目前,国内外对复合夹芯板以及复合材料螺栓连接结构的研究大多只是做单一分析,并未对螺栓结构对复合板架的影响展开深入研究。

本文针对螺栓连接复合夹芯板架开展抗核爆冲击波试验,分析了在核爆冲击波载荷下螺栓连接复合板架的损伤模式。开展数值分析研究,对冲击波作用过程中板架的动响应过程进行分析,并建立了一般复合夹芯板架模型,研究了其在冲击波载荷下的变形损伤模式与吸能特性,并与螺栓连接复合夹芯板架进行了对比,得到了螺栓连接结构对舰船复合材料夹芯板架冲击动响应的影响。

2 试验及数值分析方法

2.1 试验方案

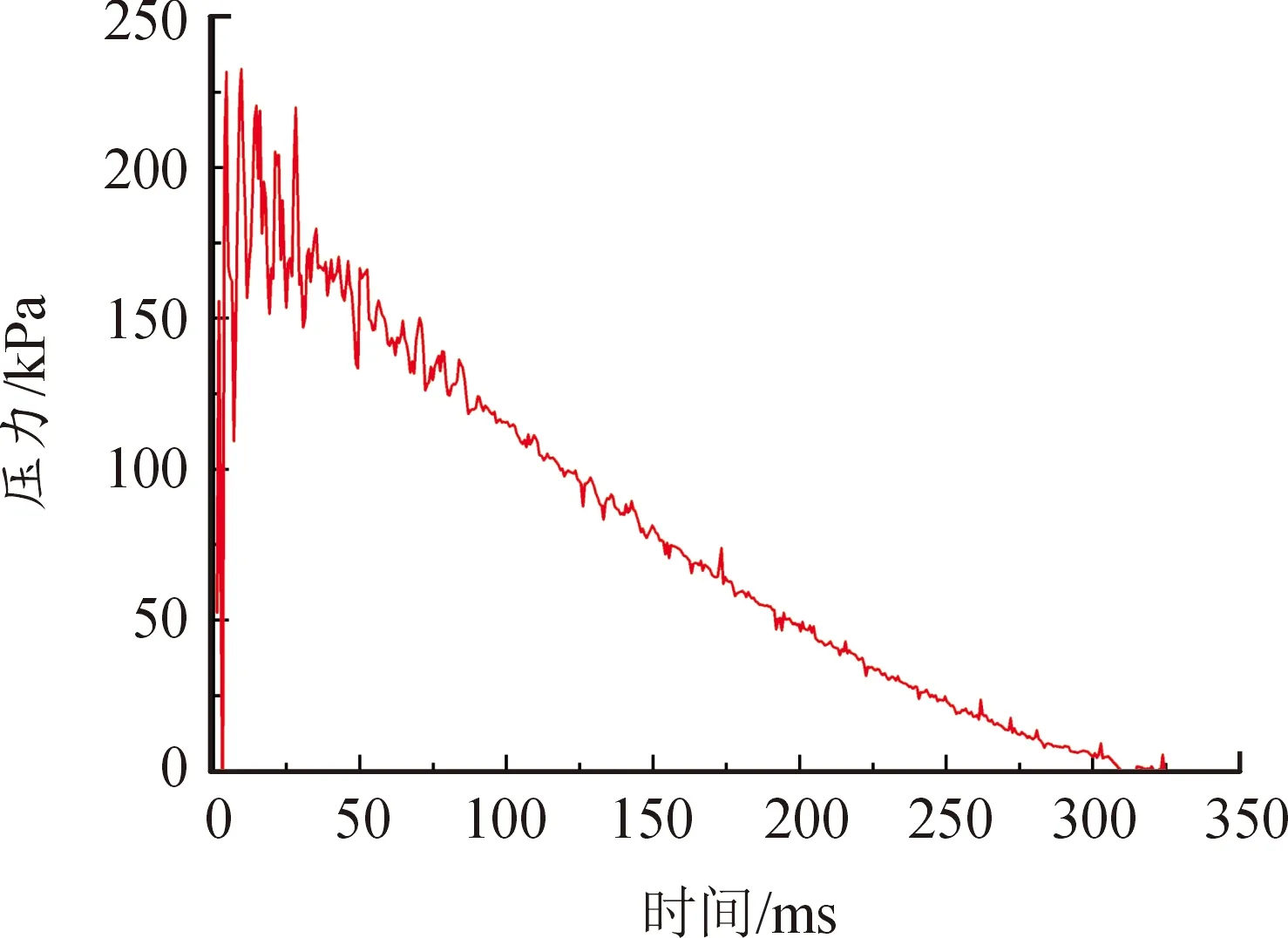

密闭空间内爆炸会产生爆炸冲击波和准静态气压,其中准静态气压峰值相对较小,可以实现较长的正压加载,其持续时间及衰减规律受密闭空间泄压面积控制。通过合理的密闭空间结构设计与初始冲击波控制,可实现核爆冲击载荷模拟。本文利用体积为25.886 m的密闭爆坑内化学爆炸产生的准静态气压模拟核爆炸冲击波,开展复合材料夹芯板架抗核爆试验。在复合材料夹芯板架四边中点布置动态压力传感器,获取试验产生的压力载荷曲线、复合板架测点处位移等参数。

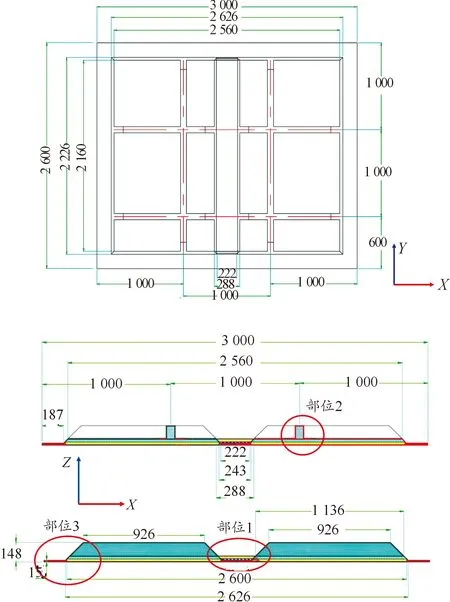

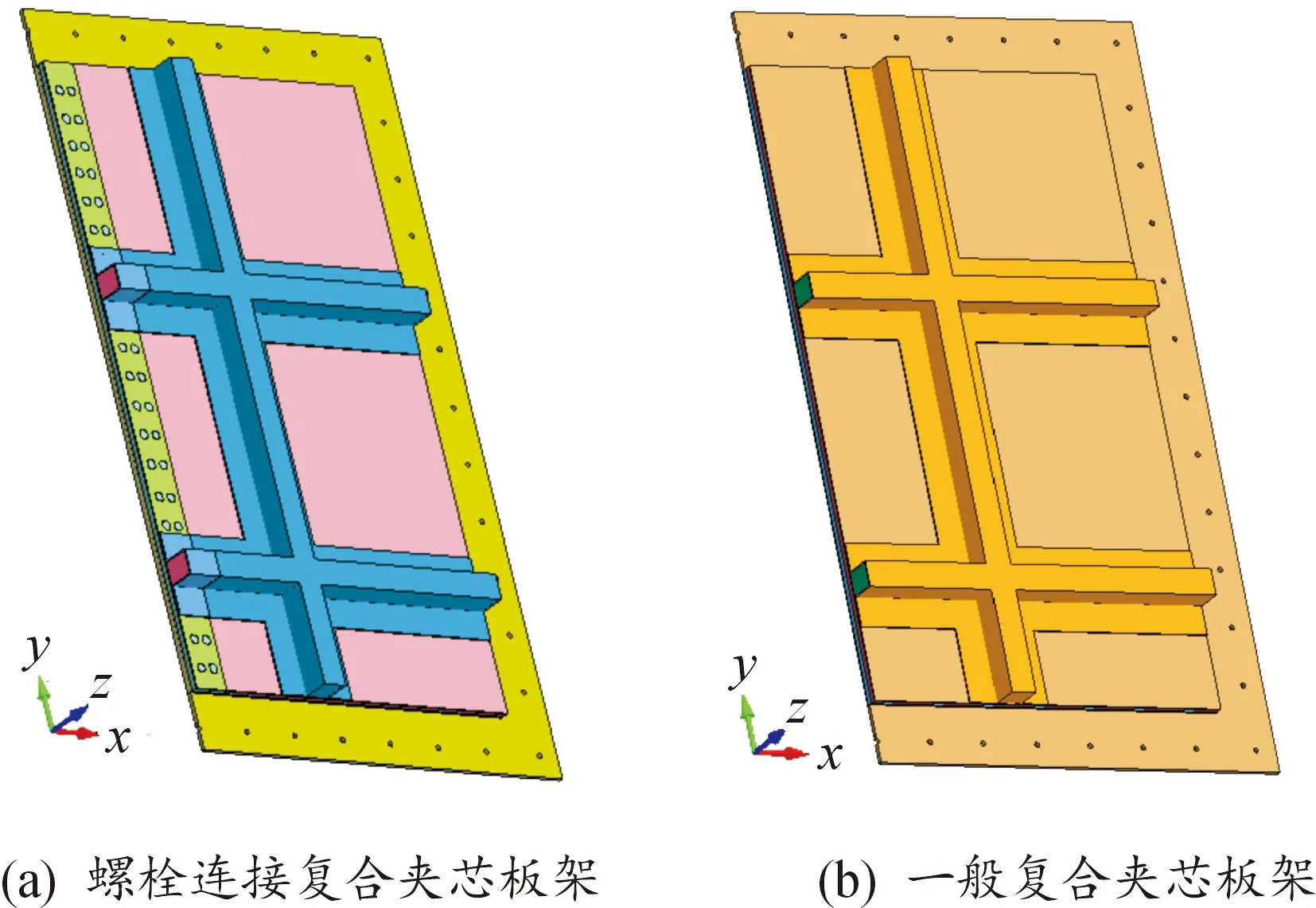

某舰船上层复合夹芯板架由两块尺寸为1 500 mm×1 300 mm的螺栓连接而成,模型长为3 000 mm,宽为2 600 mm,背面采用“井”字形加筋结构,为两块夹芯板架通过中间开连接槽,将T型连接件与复合补强结构(PVC泡沫上下表面粘贴高强玻纤蒙皮)粘接为整体结构,最后将防护型连接结构采用螺栓与夹芯板架进行连接,具体尺寸如图1所示。

图1 螺栓连接复合夹芯板架示意图Fig.1 Bolt connection composite sandwich plate frame schematic

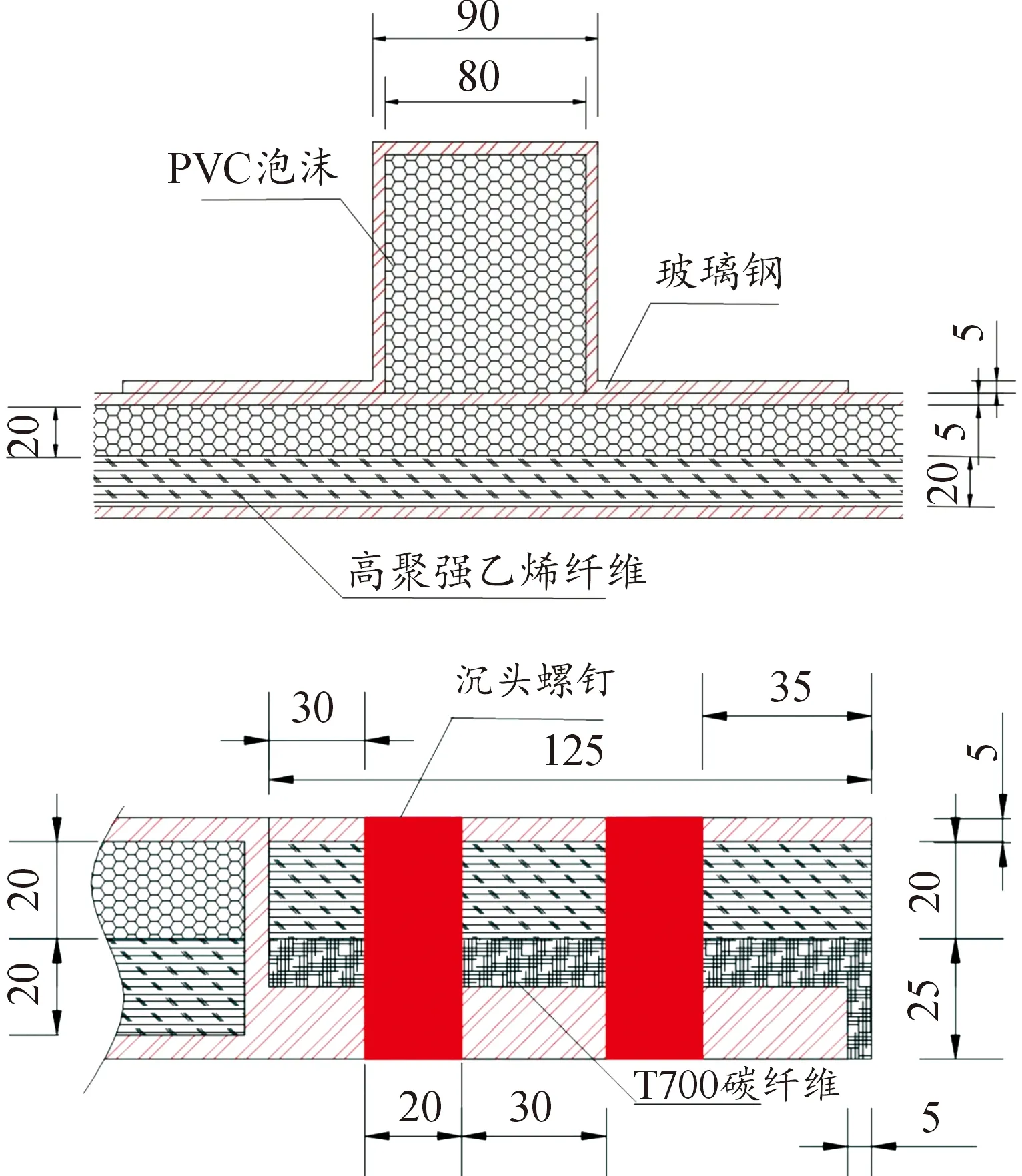

螺栓连接复合夹芯板架板材的结构形式为4 mm高强玻纤蒙皮+防护型夹芯结构+5 mm高强玻纤蒙皮,加强筋结构形式是80 mm宽,95 mm高的PVC泡沫,外侧包覆5 mm高强玻纤蒙皮,其中防护型夹芯结构是由1.0 mm高强玻纤蒙皮+20 mmPE+20 mm PVC泡沫,通过胶黏剂粘接和Z向穿纱组成;结构连接部分的结构形式为15 mm高强玻纤+10 mm碳纤维+1 mm高强玻纤蒙皮+20 mm PVC泡沫+2 mm高强玻纤蒙皮。结构连接部分截面,结构加强筋截面,复合板架1板材截面如图2所示。

图2 板架结构示意图Fig.2 Composite sandwich plate structure schematic

图2中:1为15 mm厚高强玻纤板;2为20 mm厚PVC-HM100聚氨酯泡沫;3为20 mm厚高强度聚乙烯;4为95 mm厚PVC-HM100聚氨酯泡沫;5为10 mm厚碳纤维;6为20 mm厚高强聚乙烯;7为2 mm厚高强玻纤蒙皮;8为45钢沉头螺钉。

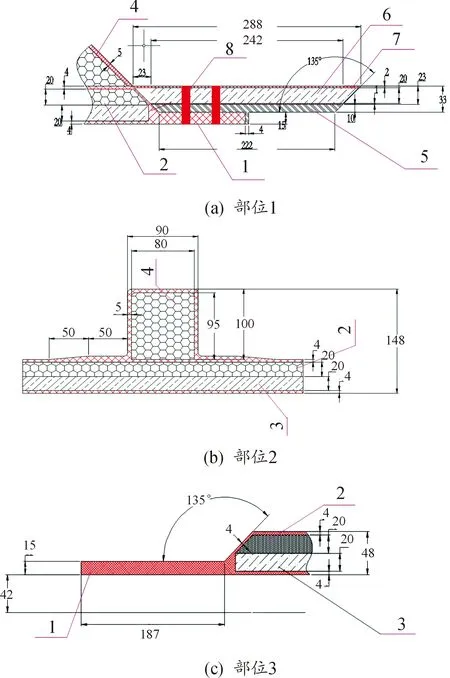

在2处位置(结构中心点和宽边中点)布置位移传感器,以测量结构的动挠度,如图3所示。

图3 测点示意(左)与布置图(右)Fig.3 Measuring point arrangement

2.2 数值分析模型

建模方式

为了分析在核爆冲击波载荷作用下复合夹芯板架的动响应特性,采用数值计算的方法,对螺栓连接与一般复合夹芯板架进行研究。采用1/2模型建模,螺栓连接复合夹芯板架(简称“板架1”)与一般复合夹芯板架(简称“板架2”)长宽尺寸均为1 500 mm×2 600 mm,由于板架尺寸较大,忽略边界效应对板面动响应模式的影响。复合板均采用Lagrange实体单元,单元尺寸为5 mm×5 mm。

板架2从上到下分别是:5 mm厚高强玻纤蒙皮+20 mm厚高强聚乙烯+20 mm厚PVC泡沫+5 mm厚高强玻纤蒙皮,加强筋与板架1相同,为尽量减少网格数量,将板架1、2中带有一定坡度的加强筋与板材连接处的高强玻纤蒙皮简化,复合板架2连接结构中碳纤维与高强度聚乙烯之间的1 mm高强玻纤蒙皮整合到连接结构表面蒙皮中,两板架的高强玻纤蒙皮、PVC泡沫、碳纤维、高强聚乙烯沿厚度方向均为5 mm一层,复合板对称面设置对称条件,在距离板材边缘200 mm内设置固定边界,简化后数值模型部分结构如图4所示。 板架1中线两边各布置两排,每排各21个沉头螺栓,其中方向螺栓间隔为100 mm,方向螺栓布置见图5,沉头螺栓螺杆直径为14 mm,长度为40 mm,上下表面与板面保持平齐,为了确保螺栓与复合材料补强结构中各材料之间应力合理传递,螺钉与复合材料补强结构各部分节点一一对应,为保证网格的连续性,螺钉在厚度上为5 mm网格,螺栓与螺孔之间设置自动面面接触根据爆炸过程中,复合板架各部分材料之间的受力关系,定义各部分之间的接触关系如下:复合板架中各部分材料之间设置具有“固连-失效”(Tie-Break)作用的面面自动接触以模拟胶接作用,当层与层之间的拉应力或剪应力超过设定的应力值(胶接失效应力),层间接触将会失效,层与层脱离,形成脱胶失效。本模型中基于实际胶接测试将拉应力失效设置为20.5 MPa,剪应力失效设置为20.5 MPa。为保证数值仿真的真实性,在复合板架的迎爆面施加试验测得爆炸载荷曲线的平均值。

图4 数值模型板架结构示意图Fig.4 Numerical mode of composite sandwich plate

图5 数值模型螺栓布置部分截面示意图Fig.5 Sectional views of numerical model

材料本构模型及参数

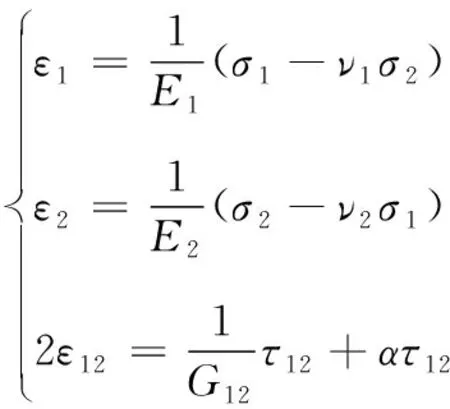

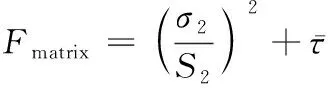

板架1、2中包括沉头螺钉、纤维复合材料和泡沫材料,材料模型的选择至关重要。对于高强聚乙烯、高强玻纤与碳纤维材料均为纤维增强复合材料,可选用* MAT_COMPOSITE_DAMAGE材料模型,该材料模型能够较好地模拟复合材料层合板的力学特性,该材料模型的应力应变关系为:

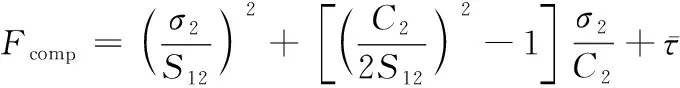

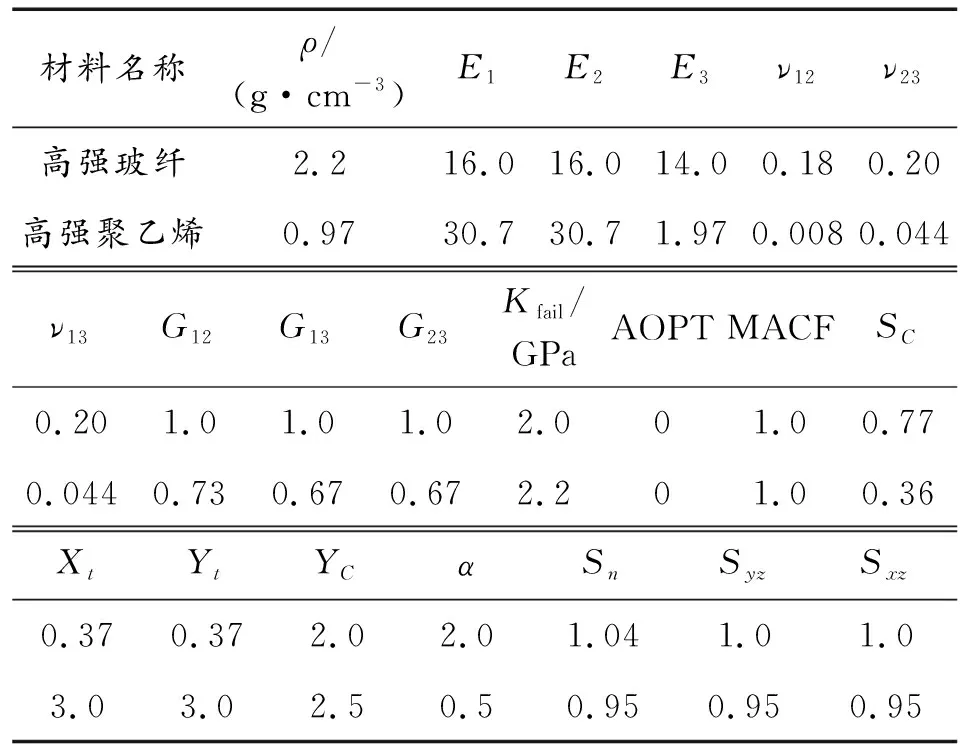

该材料模型采用的Chang-Chang失效准则的3种失效准则分别是:

1) 基体开裂失效准则

当>1时,产生基体开裂失效,材料常数、、、都设为0。

2) 压缩失效准则

当>1时,发生材料压缩失效,材料常数、、都设为0。

3) 纤维断裂失效准则

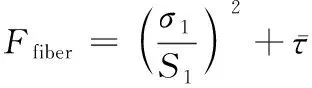

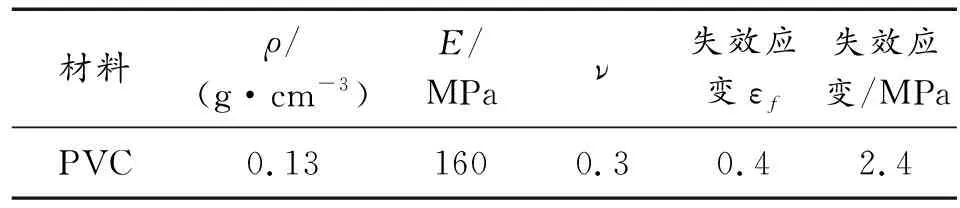

当>1时,则发生纤维断裂失效,材料常数、、、、都设为0。表1为各材料参数。

表1 高强玻纤、高强聚乙烯参数Table 1 High strength glass fiber,high strength PE parameters

注:、为面内模量,为法向模量,GPa;为法向剪切模量,、为面内剪切模量,GPa;为面内泊松比,、为法向泊松比。为剪切强度;为面内拉伸强度;为法向拉伸强度;为法向压缩强度,GPa;为一般拉伸强度;、为法向剪切强度,GPa。

由于碳纤维板处于补强部位,在试验中并未产生较大变形,纤维分层失效的影响较小,故可选用* MAT_ELASTIC材料模型,其中碳纤维密度=1.6 g/cm,弹性模量=160 MPa,泊松比=0.3;PVC泡沫选用* MAT_CRASHALBE _FOAM 材料模型,该模型能够有效地模拟泡沫材料的力学特性,并所需材料参数较少,具体参数如表2所示;沉头螺钉在该试验中并未产生变形,故可设置为刚体。

表2 PVC泡沫参数Table 2 PVC parameters

图6 压力载荷随时间变化曲线Fig.6 Loading curve changed with time

2.3 有效性验证

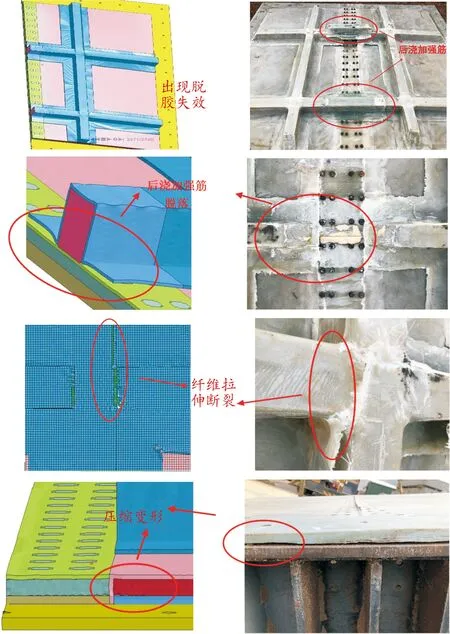

如图7为试验与数值计算所得到板架1前后板面及侧面的变形与损伤模式。由图7可知,两者变形及损伤基本一致,板架1在核试验和仿真中均保持了结构整体的完整性,试验中螺栓连接处,横向后浇加强筋在弯曲载荷作用下出现明显脱粘现象,横向后浇加强筋已完全脱离,仿真结果中该后浇部分蒙皮与板面已完全脱离,仅仅靠PVC泡沫与板面粘接,这是由于实际中PVC泡沫与玻纤板面的粘合可靠性并不理想,仿真并未考虑粘接有效性;试验背爆面变形较为严重,加强筋与板面蒙皮出现胶层脱粘,上方横向加强筋脱粘更为严重,且由于背板加强筋节点为应力集中处,在此部位由于受到拉伸应力,该处高强玻纤出现纤维断裂失效,并沿着加强筋侧面由节点竖向延伸,仿真同样出现该破坏模式且拟合较好;从侧面观察其变形情况,在核爆载荷作用下,拼接部位未出现明显压缩变形,其余部位出现较明显压缩变形,这是由于拼接部位基体材料为碳纤维、高强聚乙烯与高强玻纤,而非拼接部位基体材料为高强聚乙烯与PVC泡沫,PVC泡沫的法向压缩强度远小于碳纤维与高强玻纤,故在受到一定压力情况下,拼接部位较非拼接部位有更好的抗压能力。此时位移传感器1所测得最大位移为24.60 mm,而在32 ms时仿真测得位移达到最大值为 22.68 mm,与试验测点最大值相比,相对偏差为7.80%。综上所述,数值仿真中复合板架的变形失效模式与试验基本相同,且测点处最大位移相对偏差较小,验证了数值仿真方法和参数的可靠性。

图7 变形损伤模态示意图Fig.7 Deformation failure modal comparion

3 典型核爆载荷下复合板架的动响应研究

3.1 复合板变形及损伤分析

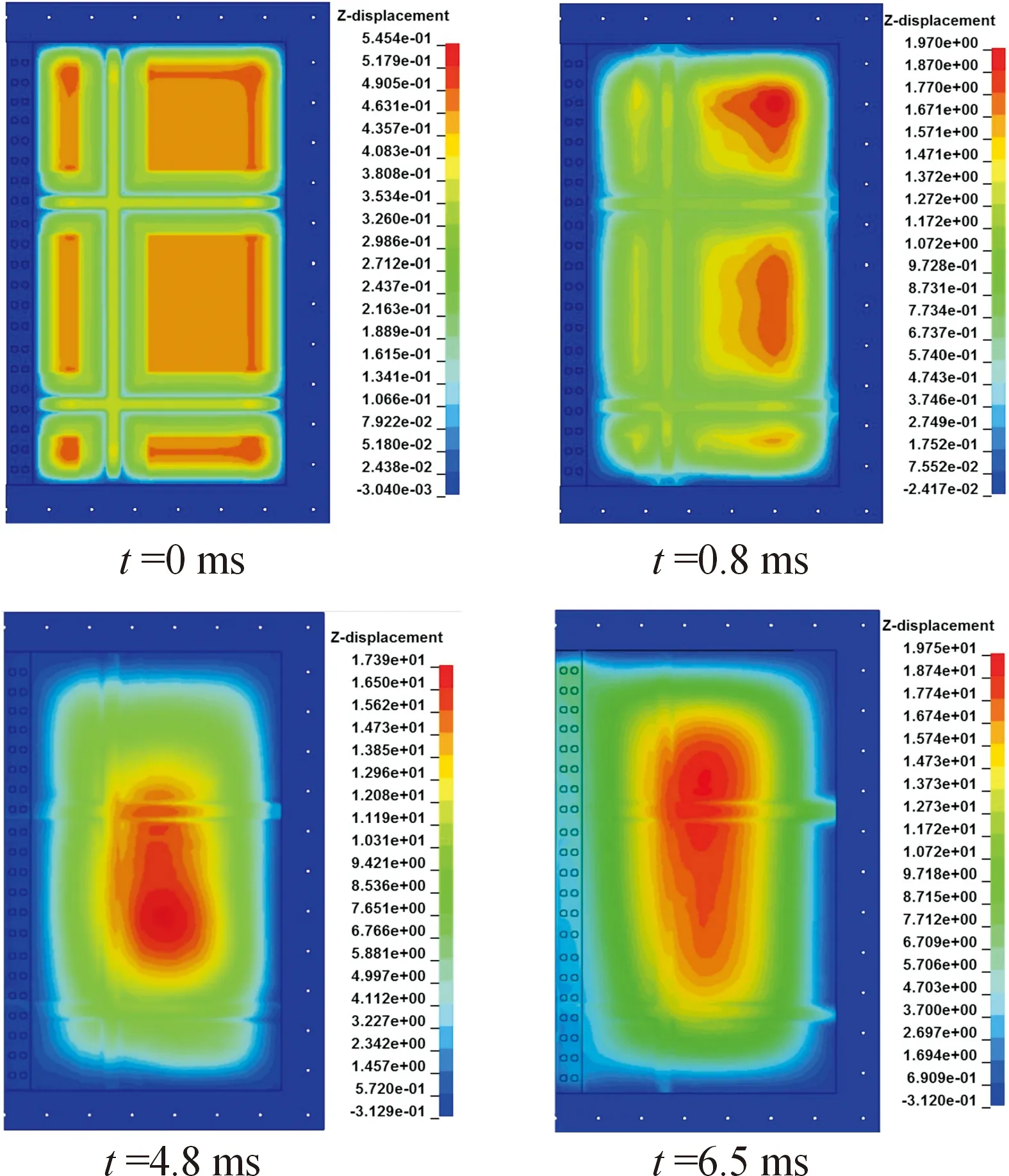

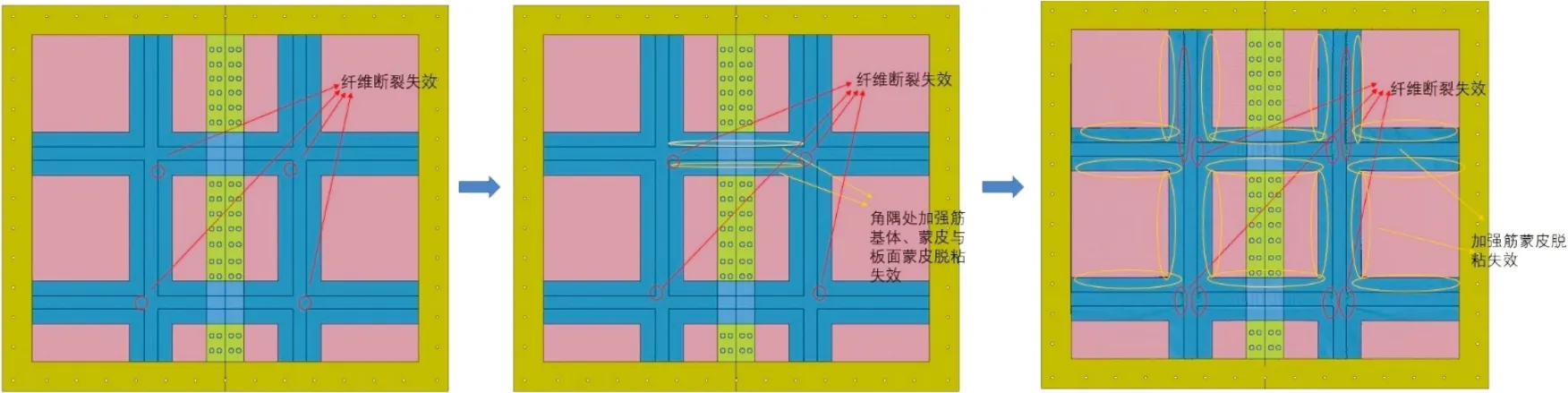

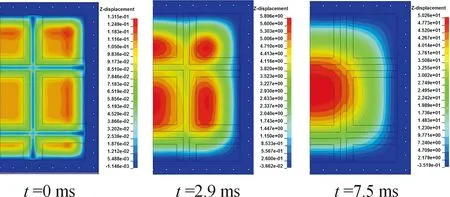

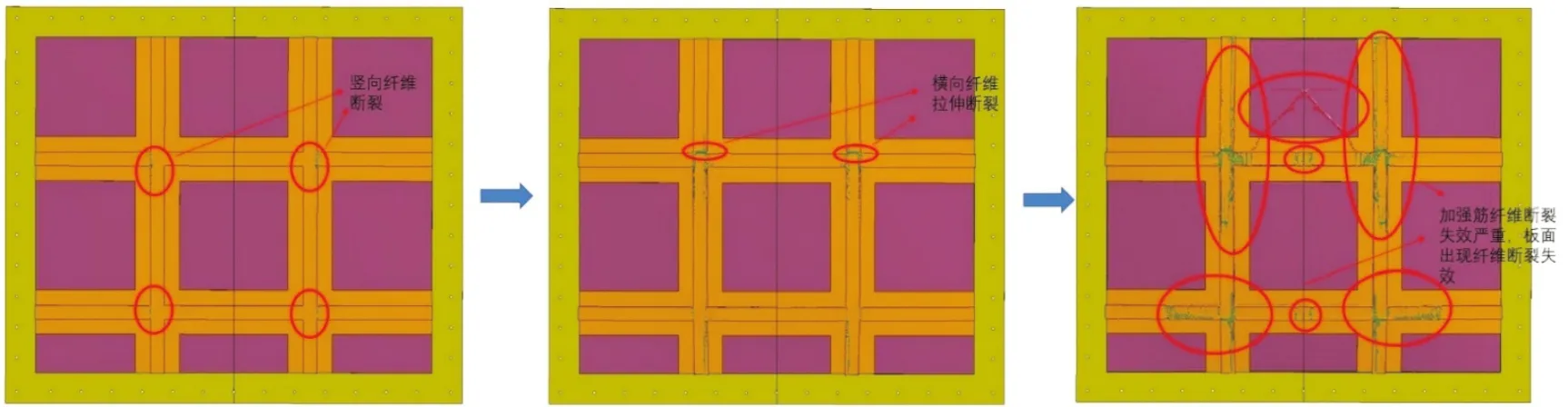

板架1的结构在核爆载荷作用下的变形过程如图8所示。在核爆作用下,板面首先开始运动,板面在此阶段首先各板格先进入变形机构,拼接补强部分、加强筋及其蒙皮部分由于其刚度较大未发生明显变形, 且此阶段是左右两块拼接板各自独立的变形,最大变形在靠近边界的板格;在=0.8~6.5 ms左右,应力发生重分布,迎爆面所受荷载慢慢传递给加强筋及其蒙皮部分,使其逐渐进入变形机构,各板格塑性铰发生移动,变形模式由各板格变形逐渐变为竖向加强筋两侧的区域大变形,连接结构最后进入变形机构,且为板架变形量最小部位。在此阶段内,=1.6 ms时,由于板架上方加强筋交点距离边界处较远,其蒙皮首先达到屈服应力,并在拉伸应力作用下在交点下侧边缘处发生纤维断裂;=2.2 ms时,下方加强筋交点上侧边缘处蒙皮也发生纤维断裂,并随着位移的增大,两处交点纤维断裂损伤向两侧伸展,各加强筋蒙皮与板面粘合的角隅处出现脱胶失效,并逐渐向蒙皮外侧开展。此后复合板进入振动状态,且随着复合板位移越来越大,加强筋蒙皮纤维断裂失效愈发向上延伸,加强筋蒙皮脱胶失效面积愈发扩大,具体变化如图9所示;迎爆面板面仅出现纤维拉伸变形,并未出现纤维断裂现象。

图8 板架1变形过程云图Fig.8 The deformation process of composite sandwich plate1

图9 板架1背爆面失效过程示意图Fig.9 Composite sandwich plate 1 back explosion surface failure process

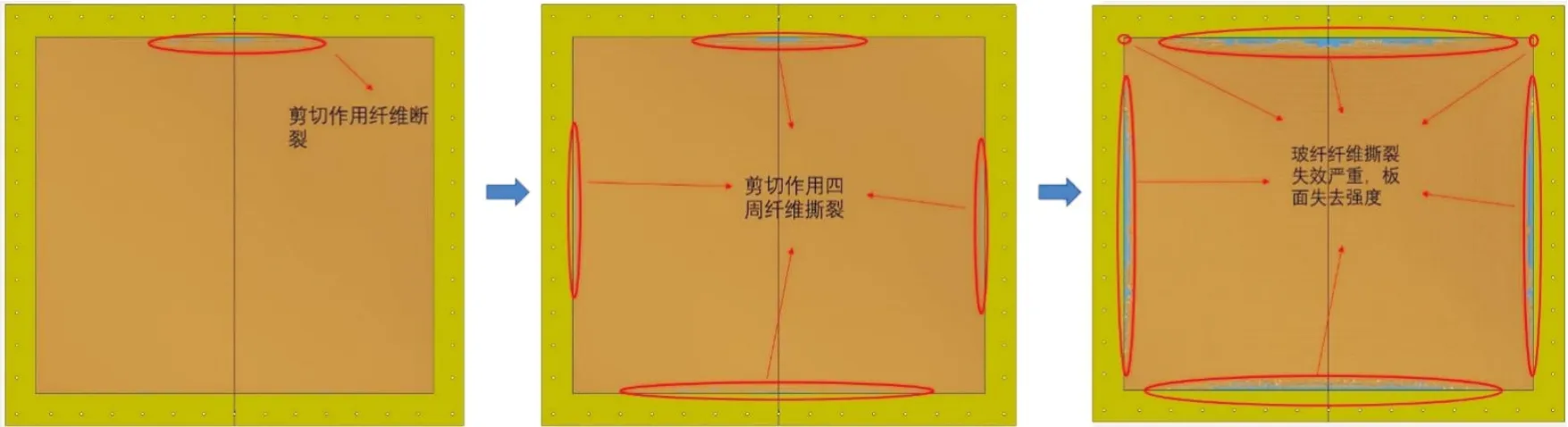

板架2的变形模式(见图10)与板架1略有不同,=0~2.9 ms时,主要是板架中各板格的弹性变形,在此阶段板架材料并未发生明显损伤;=2.9~7.5 ms时,各板格塑性铰发生移动,变形模式从各板格独立变形到整体板架的大变形发展,在该过程中加强筋十字交点处玻纤蒙皮出现纤维拉伸断裂,并沿纵向延伸;在7.5 ms后,复合板2整体板架位移不断增大,并在=40 ms时达到最大为96.7 mm,40 ms后复合板2慢慢回弹,变形量缓缓减小。在这期间复合板竖向加强筋蒙皮出现纤维断裂失效,并沿着横向发展;加强筋交点周围以及横向加强筋板架中线处纤维断裂失效严重,两加强筋之间区域板面蒙皮出现由加强筋交点向板材中线的纤维断裂失效(见图12),从图10的变形情况分析,这是中线处为板架变形最大区域,该处的拉伸应力过大。迎爆面损伤更为明显,如图11所示,由于核爆荷载的剪切作用首先上下边界出现纤维断裂,随着变形增大,板面四边均出现纤维撕裂现象,并向周围延伸,最终板面玻纤纤维撕裂失效严重。

图10 板架2变形过程云图Fig.10 The deformation process of composite sandwich plate 2

图11 板架2迎爆面失效过程示意图Fig.11 Composite sandwich plate 2 front explosion surface failure process

图12 板架2背爆面失效过程示意图Fig.12 Composite sandwich plate 2 back explosion surface failure process

从上文变形与损伤模式分析可以看出,板架1和2的变形模式差异较大,板架1为各板格变形到竖向加强筋两侧的区域大变形,而板架2的变形模式为各板格变形到板架整体变形,且从变形量来看,板架1最大位移值在螺栓连接结构两侧,为27.5 mm,而板架2最大位移出现在加筋板中心处,为107.3 mm,说明板架中是否存在螺栓连接结构对于板架的变形模式影响很大;从损伤模式分析,板架1迎爆面并未出现纤维断裂,背爆面仅在加强筋节点处出现纤维断裂,而板架2迎爆面纤维断裂严重,蒙皮承载力完全失效,背爆面加强筋纤维大范围断裂,且板面纤维断裂,露出夹芯基体初步推断造成板架1、2变形损伤差异的原因是螺栓连接结构的相对刚度大于板面。为探究螺栓连接结构与板架板面之间刚度的大小关系,对其二者抗弯刚度进行理论计算,由经典抗弯刚度计算理论得知:对于螺栓连接结构,其抗弯刚度为=4.29×10N·m,而对于板面结构其抗弯刚度为=2.67×10N·m,螺栓连接结构处板面的抗弯刚度是一般板面抗弯刚度的1.6倍,故该推测合理。

因此可将螺栓连接结构视为在板面中间的一加筋结构。由于在板面横向中心区域螺栓连接结构与竖向加强筋形成了一“三筋”结构,对板架横向刚度分布进行分析,此“三筋”区域的相对刚度远远大于板面,故使板架1分为“三筋”结构两侧的板格变形,且板架1三筋”结构两侧的板格跨度比板架2小得多,使板架1的最大变形值也比其小。综上所述,螺栓连接结构能在板架受到冲击时发挥抑制拉伸作用,能够有效减小板架变形量,减轻复合夹芯板损伤,有利于复合夹芯板架抗核爆冲击波载荷能力的提高。

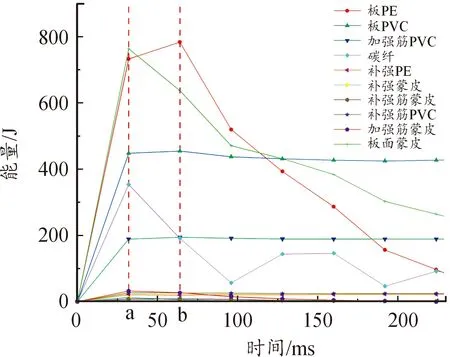

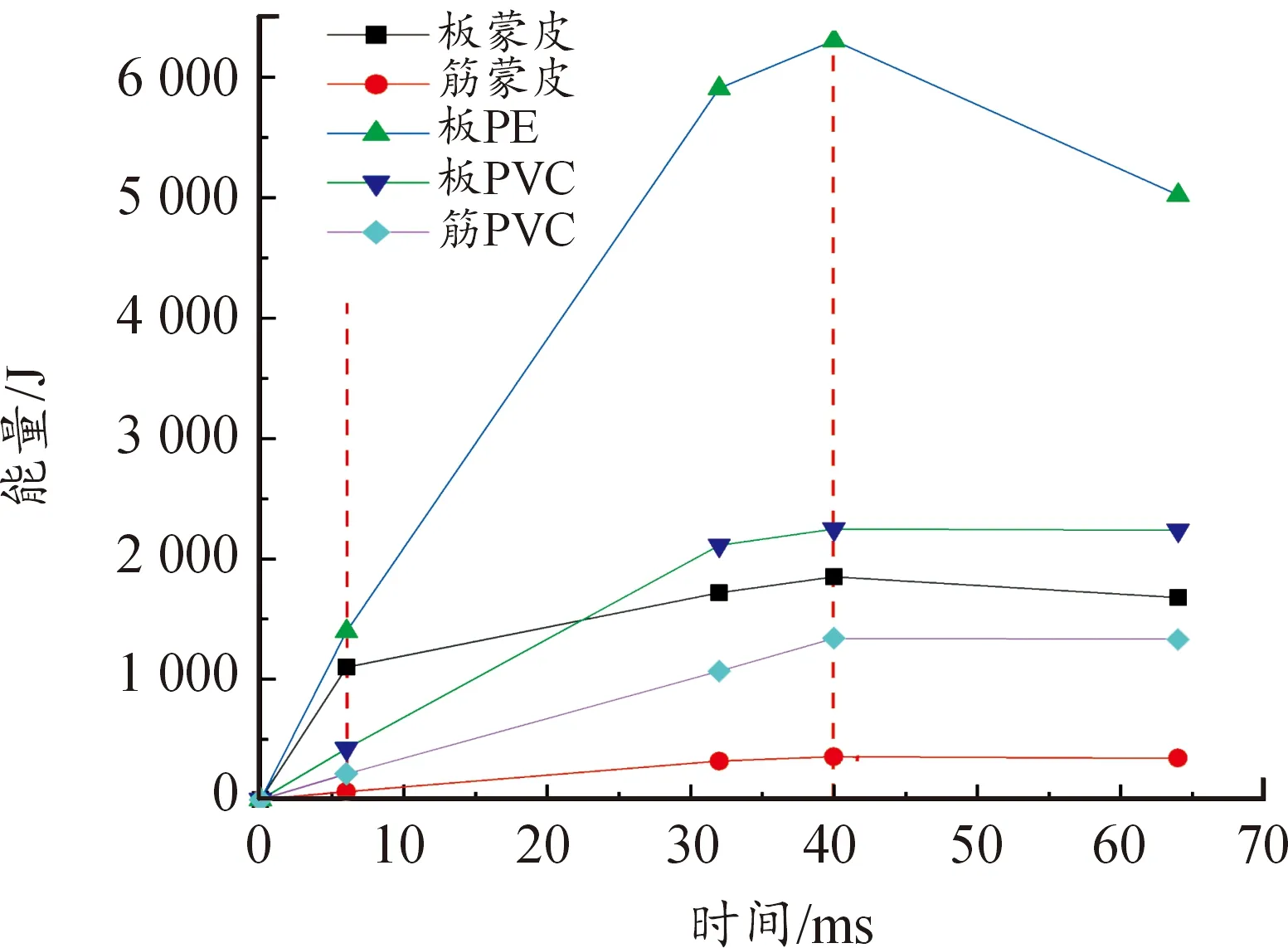

3.2 吸能特性分析

在模拟核爆载荷下复合板结构各部分能量吸收时程曲线如图13。在板架1受到核爆荷载后,其立刻发生变形,并在=32 ms处(a点)变形达到最大值。在板架1总体结构中板材主体仍是吸能主要部分,占总吸能的75.2%,加强筋其次,拼接补强部位几乎不吸能;在核爆载荷下,复合板架各部位吸收能量方式略有不同,首先核爆载荷作用在强度较高的高强玻纤蒙皮上,高强玻纤蒙皮通过纤维拉伸变形,边界处纤维断裂吸收了较多能量,冲击波载荷进一步传递给防护型夹芯部分(高强度聚乙烯板、PVC泡沫)和加强筋,高强度聚乙烯板通过其弹性大变形大幅度衰减冲击波能量,冲击波能量因为PVC泡沫通过孔隙坍塌压实变形吸能作用下进一步衰减,最后冲击波载荷作用在板背面加强筋上,加强筋通过蒙皮纤维拉伸变形、断裂,PVC泡沫压缩吸收能量。从其中可看出,0~32 ms(a点)各材料吸能曲线斜率不尽相同,这是由于各部分所受冲击波能量不同导致的,板材蒙皮和板内高强度聚乙烯板直接承受核爆冲击波载荷,吸能斜率上升较大,冲击波能量经过各部分层层衰减,故每部分能量上升速率不同。在=32 ms(a点)后复合板位移开始减小,板架总体变形能不断减少,但在32~64 ms(b点)内高强度聚乙烯板、PVC泡沫变形能仍有上升,这是在这段时间内,高强聚乙烯板在惯性力作用下仍发生变形,并推动PVC泡沫小幅度变形,使其变形能小幅上升。在变形过程中,高强度聚乙烯、碳纤维及高强玻纤蒙皮变形能均为先上升后下降,这是由于其均处于弹性变形状态,其中在应力集中部位高强玻纤蒙皮因出现纤维断裂失效导致其最后能量并不为零,PVC泡沫变形能在达到最高后并未下降,这是因为PVC泡沫存在应力平台期,达到该应力时其仍能继续吸能。

图13 板架1各部位吸能变化曲线Fig.13 Each part energy absorption curve of Composite sandwich plate 1

其中螺栓连接结构处总共吸能420 J,占复合板架总吸能的16.22%,在此部位碳纤维吸能了大部分能量为353.36 J,占螺栓连接结构总吸能的84.1%,这是由于核爆冲击波作用在复合板架迎爆面时,首先该部位受压面积较小,受到冲击波能量较低,其次核爆载荷首先作用在15 mm厚高强玻纤层上,冲击波能量大幅度衰减,再作用在螺栓连接结构上,故其整体吸能较小,碳纤通过弹性压缩变进一步削弱冲击波能量,最后作用在补强部位高强度聚乙烯板上。

复合板架2吸能曲线如图14,在受到核爆荷载后,复合板架2受到核爆荷载后板面迅速变形,板面蒙皮将冲击波能量传递给高强聚乙烯板发生弹性形变并吸收大量能量,其变形带动PVC泡沫发生压缩空隙坍塌吸能,最后冲击波传递给加强筋使其发生变形。

图14 板架2各部位吸能变化曲线Fig.14 Each part energy absorption curve of Composite sandwich plate 2

由图14可知,复合板架2在=40 ms(b点)左右吸能达到最大值与前文位移最大值相吻合,40 ms后其出现回弹变形能下降。与复合板架1不同的是,迎爆面高强玻纤在=6.5 ms(a点)左右吸能速率大大减小,这是因为其在a点左右冲击波的剪切作用导致迎爆面边界附近纤维撕裂。在复合板架2中,板材部分仍是主要吸能部位,占总吸能的85.9%,其中高强聚乙烯板的吸能占板材部分总吸能的60.6%。

4 结论

1) 通过对螺栓连接复合夹芯板架进行数值计算发现,数值仿真中复合板架的变形失效模式与试验基本相同,且测点处最大位移相对偏差为7.80%,偏差在合理范围,说明该数值计算方法具有一定的可靠性和正确性。

2) 一般复合夹芯板架的变形模式为从各板格独立变形到整体板架的大变形,而螺栓连接复合夹芯板架为各板格变形到螺栓连接结构两侧的区域大变形,二者均伴随着加强筋节点处的纤维断裂,其中一般复合夹芯板架还伴随着迎爆面的四周边界以及背爆面中线处各结构的纤维断裂。

3) 在螺栓连接复合夹芯板架与一般复合夹芯板架2种复合板架中,板材均为主要吸能部位,主要依靠高强聚乙烯板变形吸能;在螺栓连接复合板架中,螺栓连接结构整体吸能占比较小。

4) 螺栓连接结构能够有效减小板架变形量,减轻复合夹芯板损伤,有利于复合夹芯板架抗核爆冲击波载荷能力的提高。