增材制造钛合金微桁架夹芯板低速冲击响应

郭怡东,马玉娥,李佩谣

西北工业大学 航空学院,西安 710072

微桁架点阵夹芯板属于一种新型多孔结构,具有高比刚度和比强度。在受力后,拥有较为充足的变形空间,在抵抗冲击、抵御爆炸方面拥有良好的力学性能[1-3]。由于芯层单胞的可设计性,可以通过调整单胞参数来达到减振的目的,能够应用在民用飞机的货仓挡板、客货仓地板、燃油箱等部位[4-5]。而其优异的空间利用率也为飞机减重提供了可能。在民用飞机上具有良好的应用前景,受到国内外学者的广泛关注。然而这些复杂微桁架的制造仍存在很多困难。相比于传统的加工工艺,增材制造技术可直接快速地制造具有复杂拓扑结构构件,能够缩短加工周期,节省材料,为微桁架结构的生产制造提供了可能[6-8]。

近年来,国内外学者对增材制造微桁架点阵结构的力学性能做了大量研究。Hasan[9]对多层增材制造体心立方微桁架点阵结构进行了动态压缩试验,发现体心立方微桁架点阵结构在45°对角面处发生破坏,单胞桁架从靠近节点处由弯曲导致破坏失效。Brenne等[10]对选择性激光熔融制造的体心立方微桁架点阵试件进行了拉伸和压缩试验,并对体心立方夹芯梁进行了四点弯试验。利用数字图像相关方法对试验结果分析,发现在单轴加载及弯曲加载下试件失效均是由剪力导致。Mines等[11-13]对钛合金体心立方点阵结构进行压缩试验,对不锈钢体心立方点阵结构进行低速冲击试验,并与传统的铝蜂窝夹心板进行对比,发现微桁架点阵结构具有更好的力学性能及抗冲击性能,为类似冲击试验设计提供了参考。Hundley等[14]对铝合金Kagome点阵夹芯板进行了不同能量低速冲击试验及数值模拟和比对,数值模拟结果可以较好预测夹芯板低速冲击下的破坏模式,为微桁架点阵夹芯板的低速冲击试验数值模拟研究提供了参考。吴彦霖[15]对选择性激光熔融法制造的体心立方点阵结构进行了拉伸试验和准静态压缩试验,发现在压缩过程中,体心立方点阵结构的应力集中主要在节点处。郑权等[16]对增材制造多层金字塔微桁架点阵结构进行了静态平压破坏试验,发现试件单胞从节点处首先进入塑性屈服,结构在层间节点处发生破坏。张弥等[17]对金字塔形点阵夹芯板进行了压缩试验,发现面层与桁架均为弯曲变形失效。

目前,国外学者主要对增材制造面心立方(Face-Centered Cube, FCC)、体心立方(Body-Centered Cube, BCC)微桁架点阵结构的静力学性能和压缩加载下的破坏模式进行了颇多研究,而对于二者的低速冲击响应的研究尚不充分。国内学者主要对增材制造金字塔形、四面体形微桁架点阵结构的力学性能进行了研究,针对FCC、BCC这两种微桁架结构的研究较少。随着增材制造微桁架结构在飞行器结构上快速应用,其冲击性能和破坏模式亟需研究。针对增材制造钛合金微桁架夹芯板的冲击性能研究还没有公开发表的文献。故本文将针对增材制造FCC、BCC钛合金微桁架夹芯板的低速冲击性能和破坏模式进行深入研究。

1 试验设计

1.1 试件设计

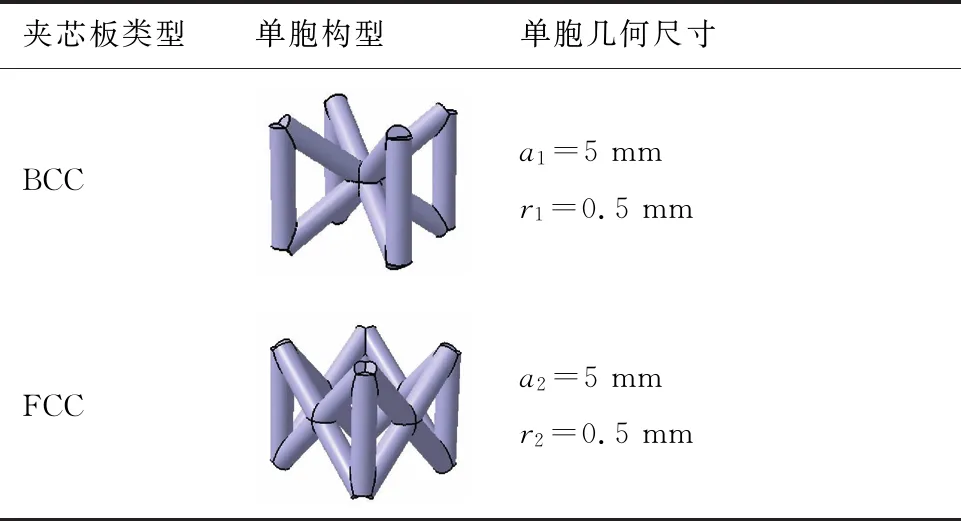

设计了FCC和BCC两种微桁架夹芯板试件,单胞边长为5 mm,桁架半径为0.5 mm,单胞结构如表1所示。表中a1为BCC单胞边长,a2为FCC单胞边长。r1为BCC微桁架半径,r2为FCC桁架半径。

试件由铂利特提供的BL-T300增材制造设备打印。该设备利用500 W圆盘激光器,控制激光能量为350 W,将光束直径逐层聚焦到100 μm,扫描速度约为1.5 m/s,层厚度约为60 μm。打印结束后进行后处理,先将样品在750~850 ℃退火2~5 h,再在氩气条件下冷却至室温。

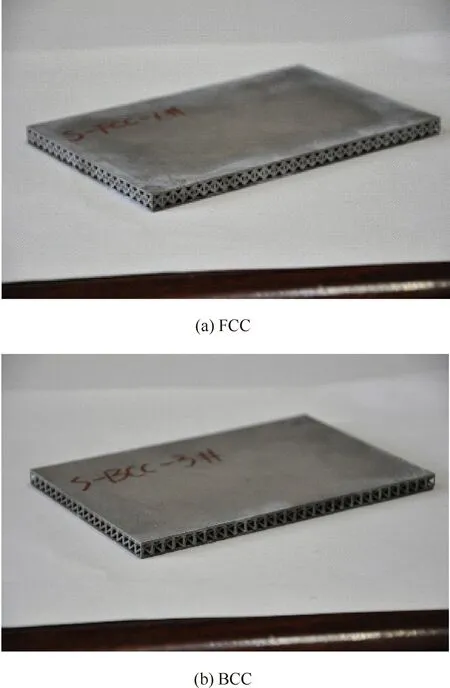

芯层长度方向分布30个单胞,宽度方向分布20个单胞,上下表面有1 mm面层覆盖,夹芯板总体尺寸为150 mm×100 mm×7 mm,实物如图1所示。3D打印得到的FCC夹芯板与BCC夹芯板质量相差为0.010 kg。

表1 BCC和FCC的单胞几何尺寸

图1 夹芯板试件Fig.1 Sandwich panel samples

1.2 试验方法

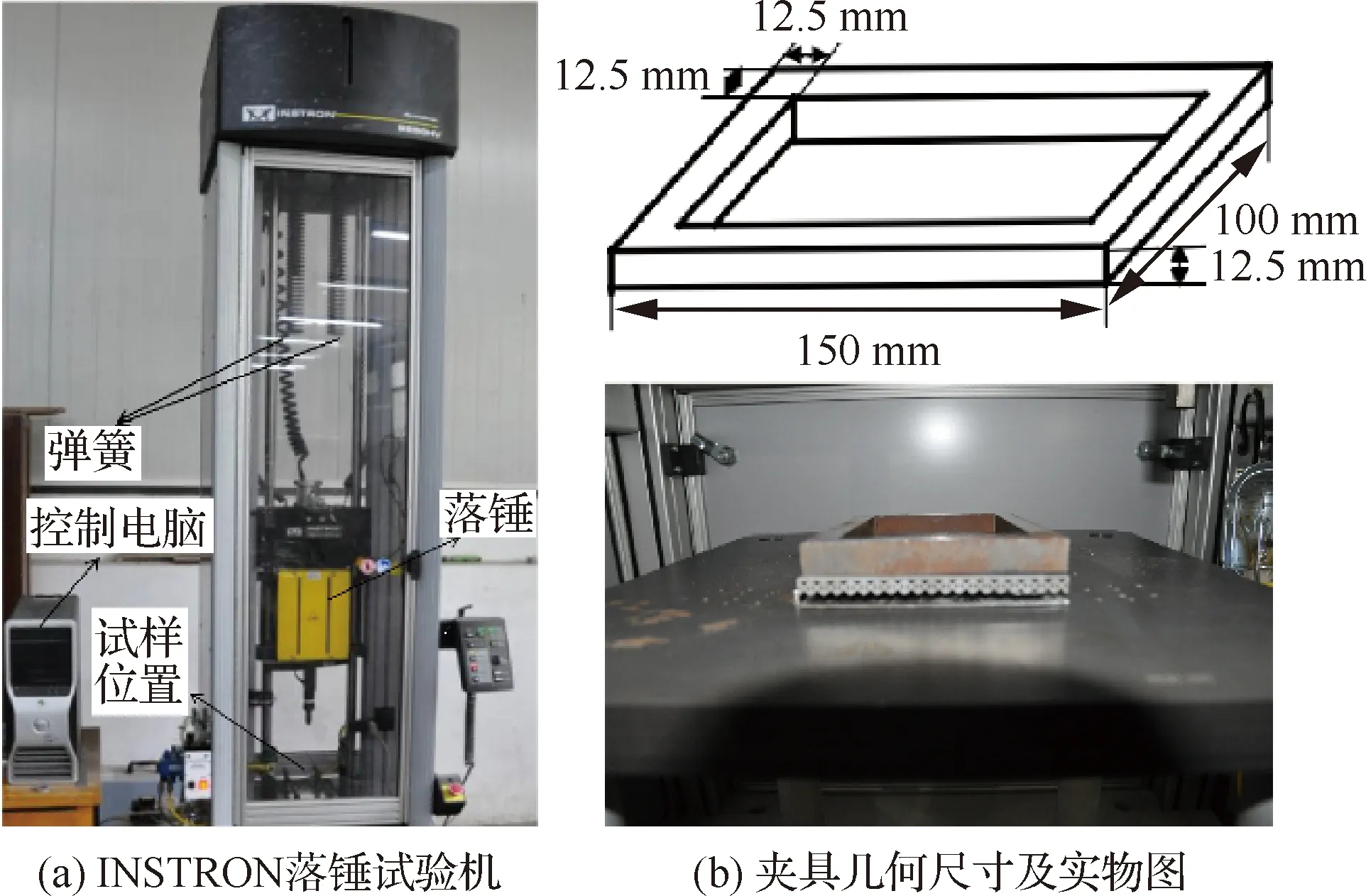

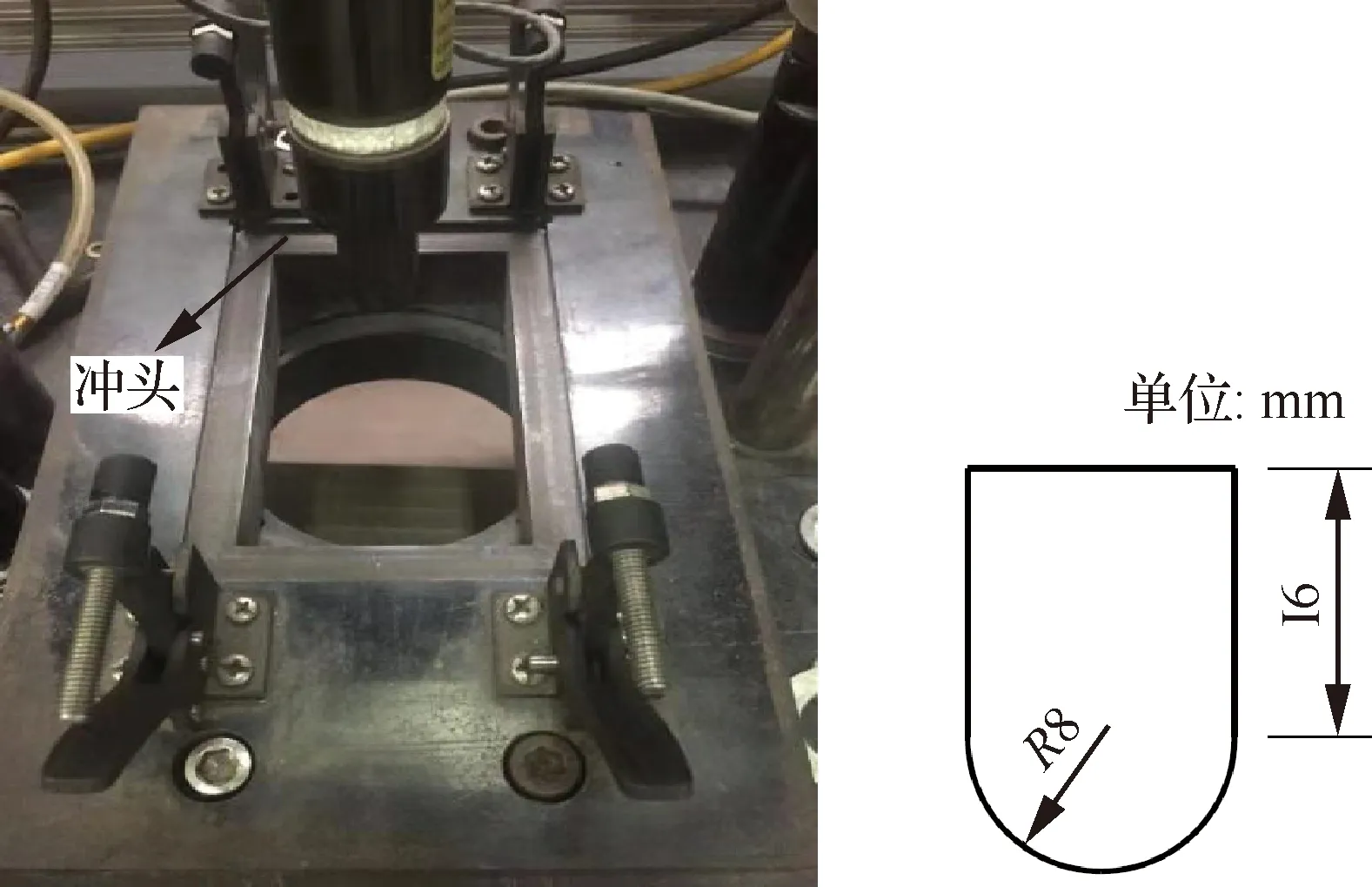

采用INSTRON 9250落锤冲击试验机,依照ASTM-D7136标准进行试验,如图2(a)所示。夹具几何尺寸和实物图如图2(b)所示,冲头实物图与几何尺寸如图3所示。

图2 冲击试验装置Fig.2 Device for impact test

图3 冲头几何尺寸及实物Fig.3 Geometry and physical drawing of drop weight

试验按照夹芯板的种类与冲击能量不同,分成了6组,具体试验设计如表2所示。

表2 试验设计Table 2 Test design

2 试验结果

2.1 夹芯板破坏模式

低速冲击过程中,微桁架夹芯板主要是通过上面层与芯层的塑性变形来吸收冲击能量。上面层的失效模式为压入失效和侵彻失效,压入失效表现为局部区域出现大变形,而侵彻失效表现为局部开裂与破坏。芯层的失效模式为微桁架的压缩变形,下面层的失效模式为局部塑性变形。在3种能量冲击下,冲头均发生反弹。

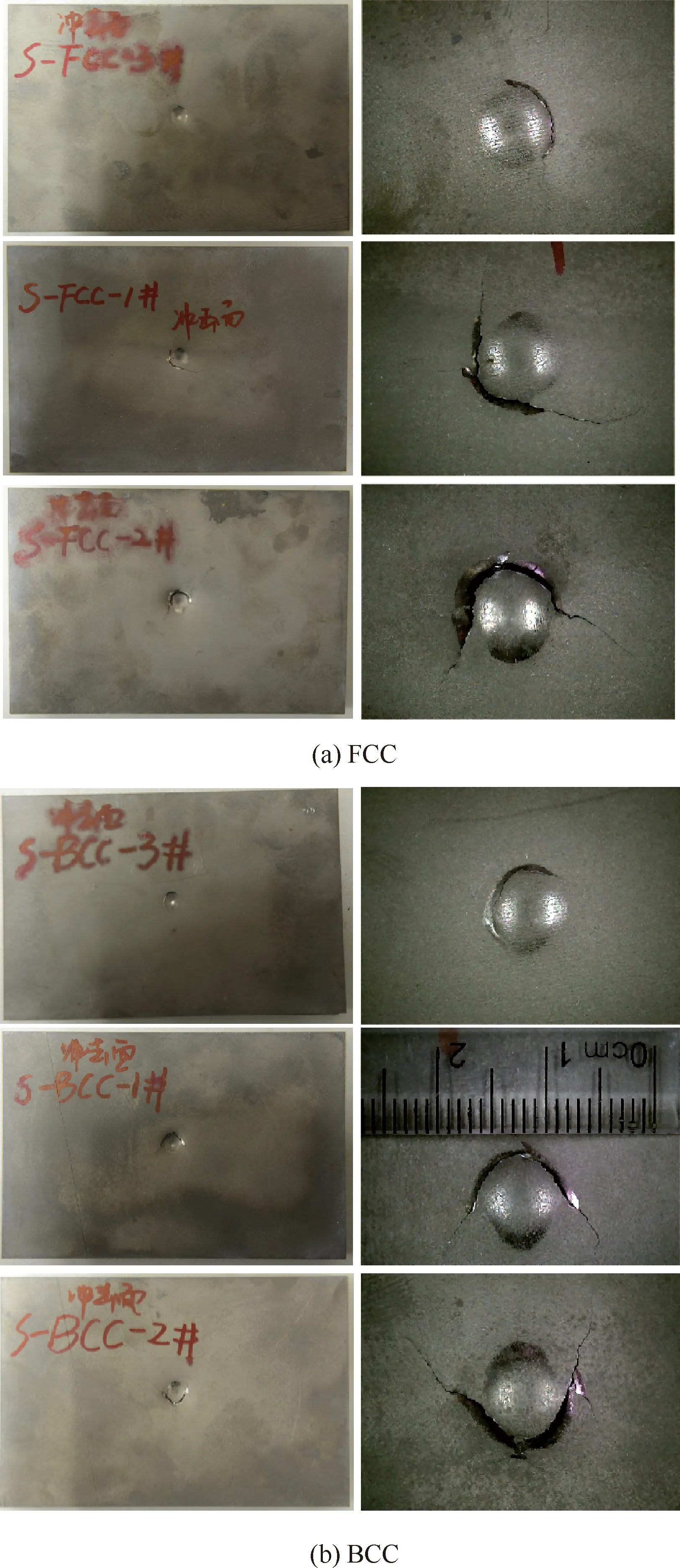

3种不同能量冲击下,FCC夹芯板和BCC夹芯板上面层的损伤情况分别如图4(a)、图4(b)所示。由图4(a)可知,冲击能量E为86.3 J时,FCC夹芯板上面层形成凹坑,凹坑上边缘出细小裂纹。夹芯板上面层除冲击局部区域外,几乎没有变形。124.3 J能量冲击下,上面层凹坑深度增加,凹坑边缘左侧出现一条明显裂纹。169.2 J能量冲击下,冲击局部区域变形更大,凹坑上边缘裂纹长度增加,上面层损伤严重,基本失去抵抗冲击的能力。3种能量冲击下FCC夹芯板下面层只发生局部塑性变形,未见明显损伤。

图4 微桁架夹芯板上面层破坏模式Fig.4 Failure mode of upper layer of micro-truss sandwich panels

如图4(b)所示,BCC夹芯板在低速冲击下,上面层的损伤模式与FCC夹芯板类似,在冲击局部出现较大程度的变形。86.3 J能量冲击下,BCC夹芯板上面层形成凹坑,凹坑上边缘部位出现细小裂纹。124.3 J能量冲击下,上面层凹坑深度增加,凹坑上边缘出现较长裂纹。在169.2 J能量冲击下,凹坑深度增加,裂纹长度增加。3种能量冲击下,冲头均反弹卸载。夹芯板下面层只发生塑性变形,未出现裂纹。与传统加工工艺相比,增材制造可以做到整体成型。传统工艺制造的微桁架夹芯板低速冲击下容易发生脱粘失效[18],而增材制造夹芯板的整体性更好。

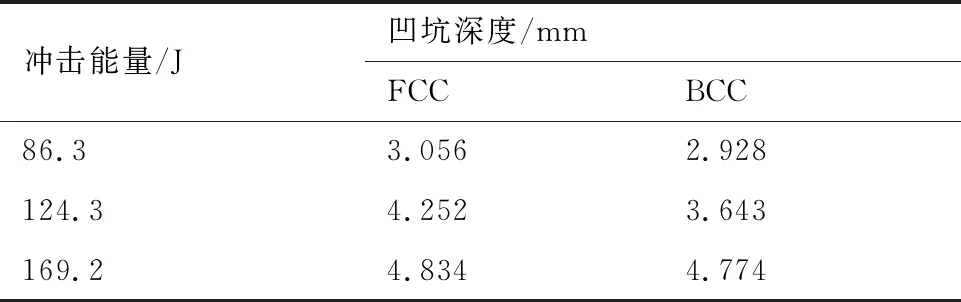

冲击后FCC、BCC夹芯板上面层凹坑深度如表3所示。由表3可以看出相同能量冲击下,BCC夹芯板的凹坑深度小于FCC夹芯板。由此推断低速冲击下,BCC夹芯板抵抗冲击的性能要优于FCC夹芯板。

表3 FCC、BCC夹芯板凹坑深度Table 3 Pits depths for FCC and BCC sandwich panels

2.2 冲击响应曲线

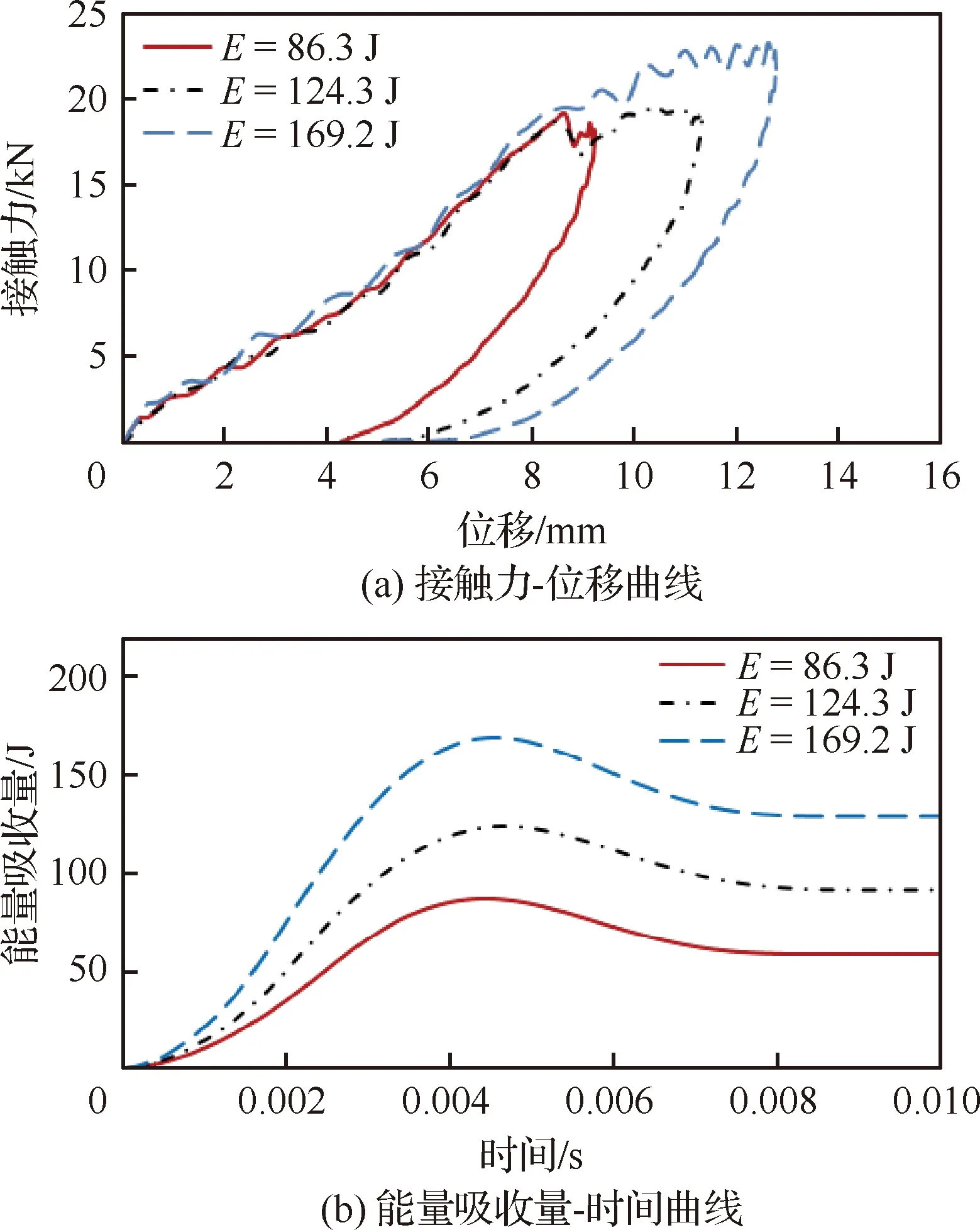

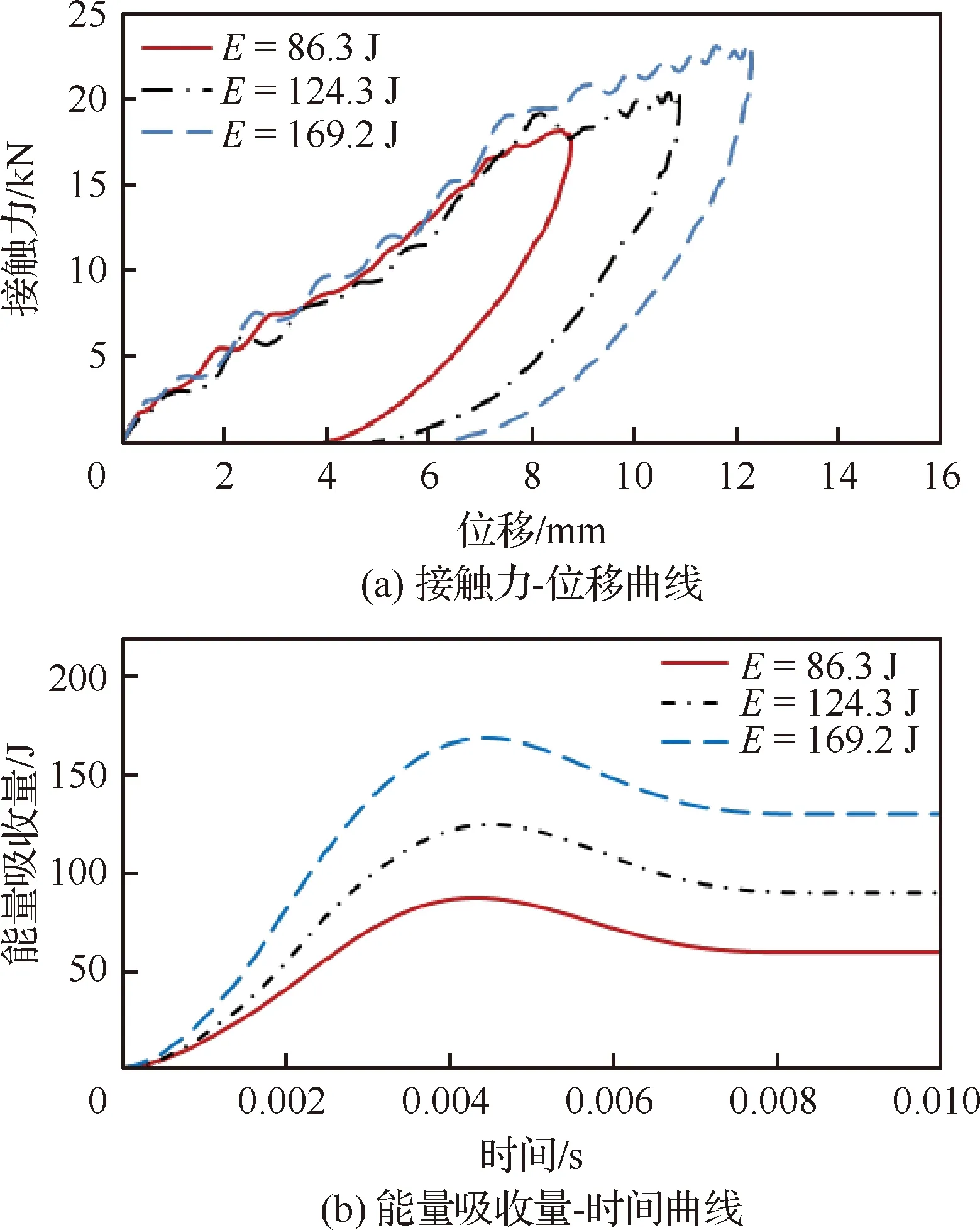

3种不同能量冲击下的FCC夹芯板接触力-位移曲线和能量吸收量-时间曲线如图5所示。冲头与FCC夹芯板之间的最大接触力随着冲击能量的增大而增大,最大接触力分别为19.141、19.566、23.215 kN,在冲击作用刚开始的时间内,3条接触力-位移曲线几乎重合。冲击继续,当接触力到达最大值后,位移逐渐减小,而最大位移随着冲击能量的增大而增大。图5(b)为能量吸收量-时间曲线,随着冲击能量的增大,FCC夹芯板吸收的内能逐渐增大,能量吸收率增大,能量吸收率分别为67.87%、73.70%、76.19%。冲击能量增加,FCC夹芯板能量吸收率增大。

3种不同能量冲击下的BCC夹芯板接触力-位移曲线和能量吸收量-时间曲线如图6所示。

图5 FCC夹芯板冲击响应曲线Fig.5 Impact response curves of FCC sandwich panels

图6 BCC夹芯板冲击响应曲线Fig.6 Impact response curves of BCC sandwich panels

如图6(a)所示,最大接触力随着冲击能量的增大而增大,最大接触力分别为18.236、20.477、23.168 kN,在冲击作用刚开始的时间内,3条接触力-位移曲线几乎重合,随着冲击的继续进行,当接触力到达最大值后,位移逐渐减小,并且可以看出,最大位移随着冲击能量的增大而增大。图6(b)为能量吸收量-时间曲线,随着冲击能量的增大,试件吸收的内能逐渐增大,冲击能量吸收率增大,能量吸收率分别为68.42%、71.84%、76.76%。

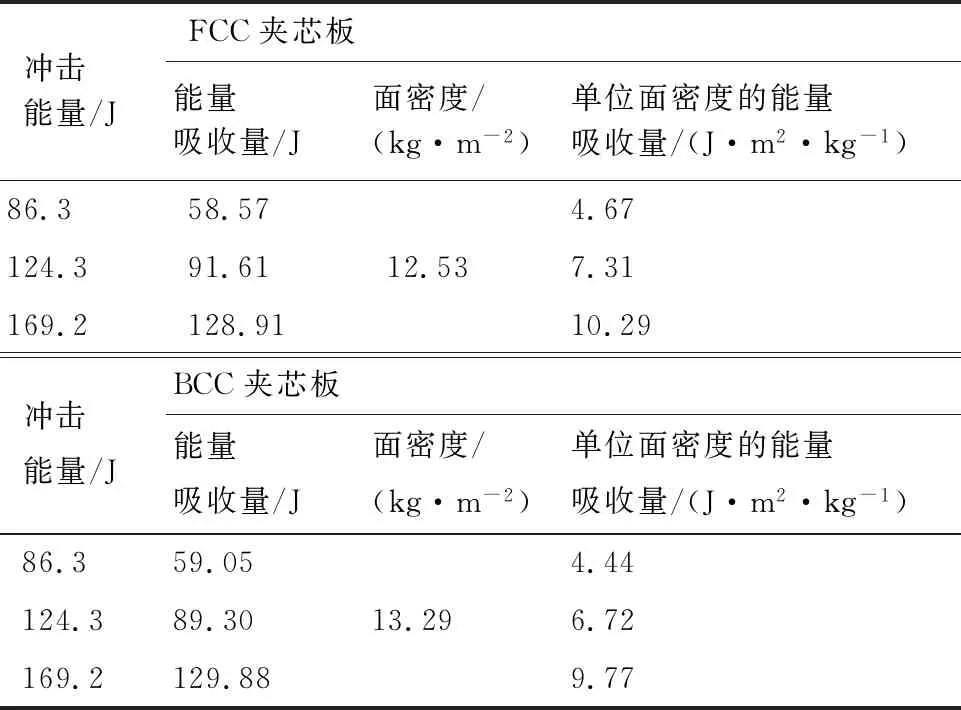

对FCC和BCC夹芯板的能量吸收量进行归一化处理,如表4所示。由表4可以看出,相同能量冲击下,FCC夹芯板单位面密度的能量吸收量均大于BCC夹芯板。在86.3 J能量冲击下,两种微桁架夹芯板的单位面密度的能量吸收量相差不大。在大于86.3 J能量冲击下,FCC夹芯板的单位面密度的能量吸收量高于BCC夹芯板约0.6 J·m2/kg。结合表3凹坑深度可知,相同能量冲击下,FCC夹芯板正面凹坑深度大于BCC夹芯板,其塑性变形区要大于BCC夹芯板,因此FCC夹芯板单位面密度吸收的能量更多。

表4 不同能量冲击下微桁架夹芯板的能量吸收量

3 数值模拟

3.1 有限元模型

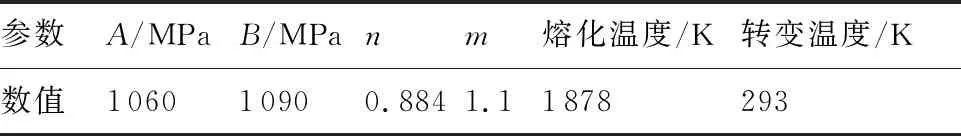

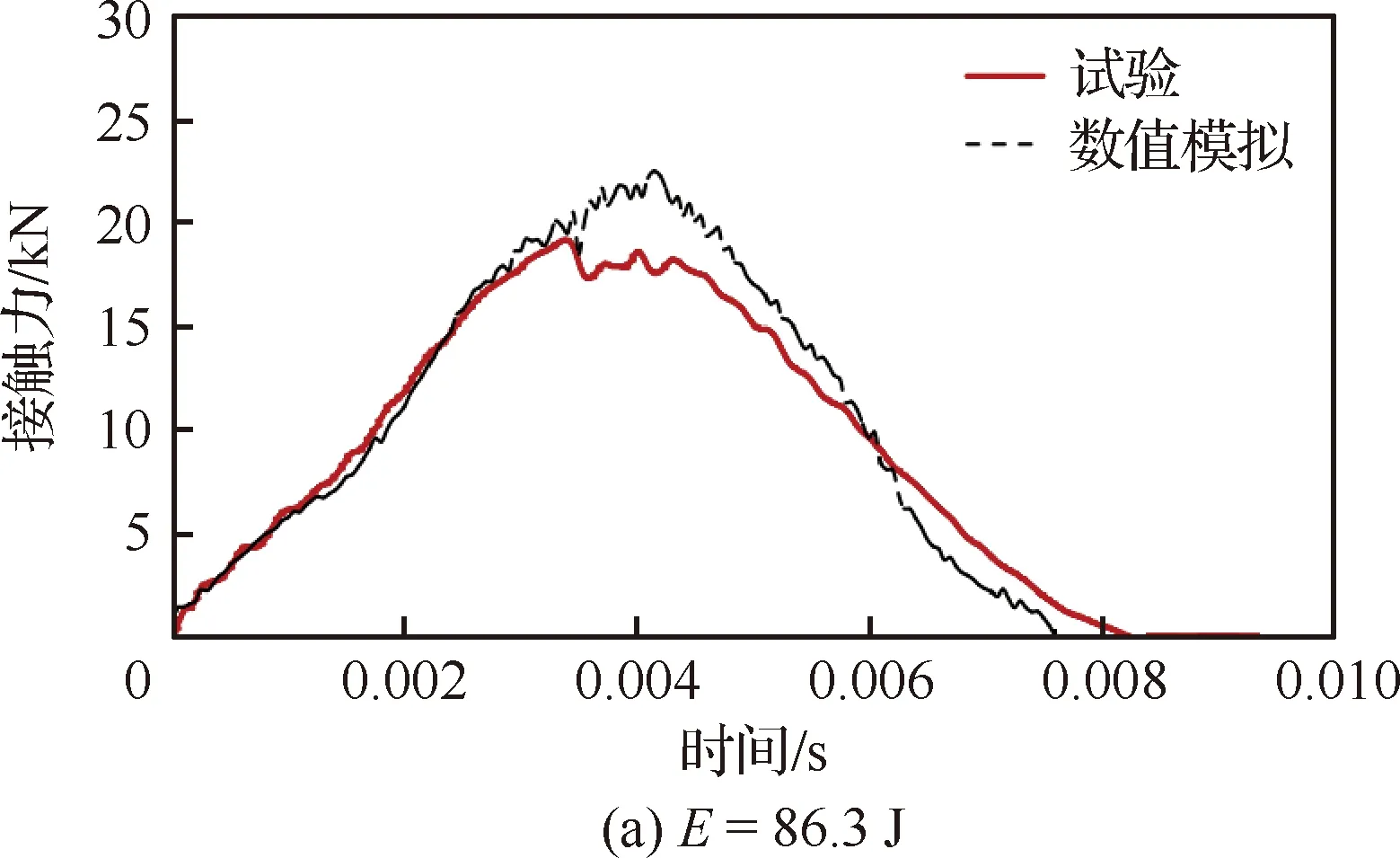

微桁架夹芯板的材料为TC4钛合金,其材料属性[19]为:密度ρ=4 430 kg/m3,弹性模量E=110 GPa,泊松比μ=0.33。冲击采用Johnson-Cook塑性模型[20-21]:

(1)

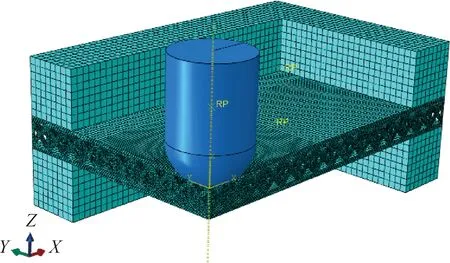

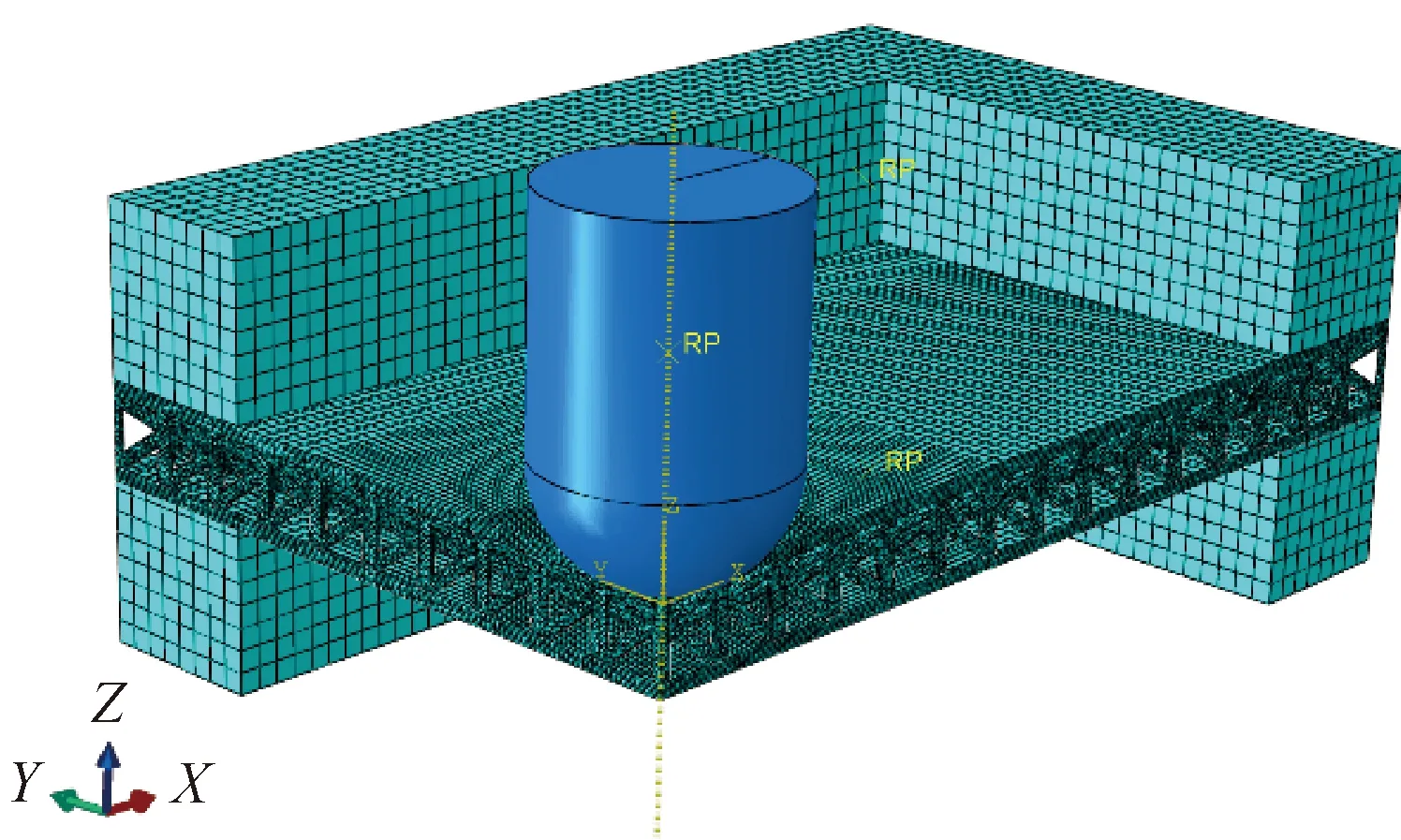

选择初速度惯量加载,在预定义场中定义了冲击初速度。忽略冲头与夹具变形,将冲头与夹具定义为刚体,赋予冲头惯量。为缩短计算时间,现只对微桁架夹芯板的1/4进行建模。

上下面层单元类型选择八节点六面体减缩积分实体单元(C3D8R)。芯层采用自由划分技术,单元类型采用四节点线性四面体单元(C3D4)。在保证计算精度的前提下为提高计算效率,对有限元模型进行了网格敏感性分析,芯层网格尺寸选择0.33 mm,面层冲击局部网格选择0.6 mm。面层单元数为34 330。FCC芯层单元总数为464 723, BCC芯层单元总数为496 602。芯层与面层之间采用tie连接。选择通用接触,网格划分如图7和图8所示。

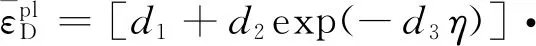

底面夹具固支,约束冲头除冲击方向以外的所有位移。选择Johnson-Cook损伤起始准则和基于能量的损伤演化准则:

表5 Johnson-Cook 塑性模型参数[22]Table 5 Parameters of Johnson-Cook plasticity model[22]

图7 FCC夹芯板有限元模型Fig.7 Finite element model of FCC sandwich panel

图8 BCC夹芯板有限元模型Fig.8 Finite element model of BCC sandwich panel

(2)

表6 Johnson-Cook损伤模型参数[23]Table 6 Parameters of Johnson-Cook damage model[23]

3.2 有限元模型验证

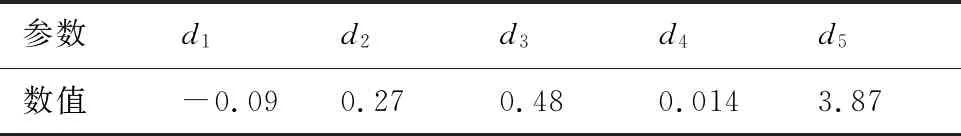

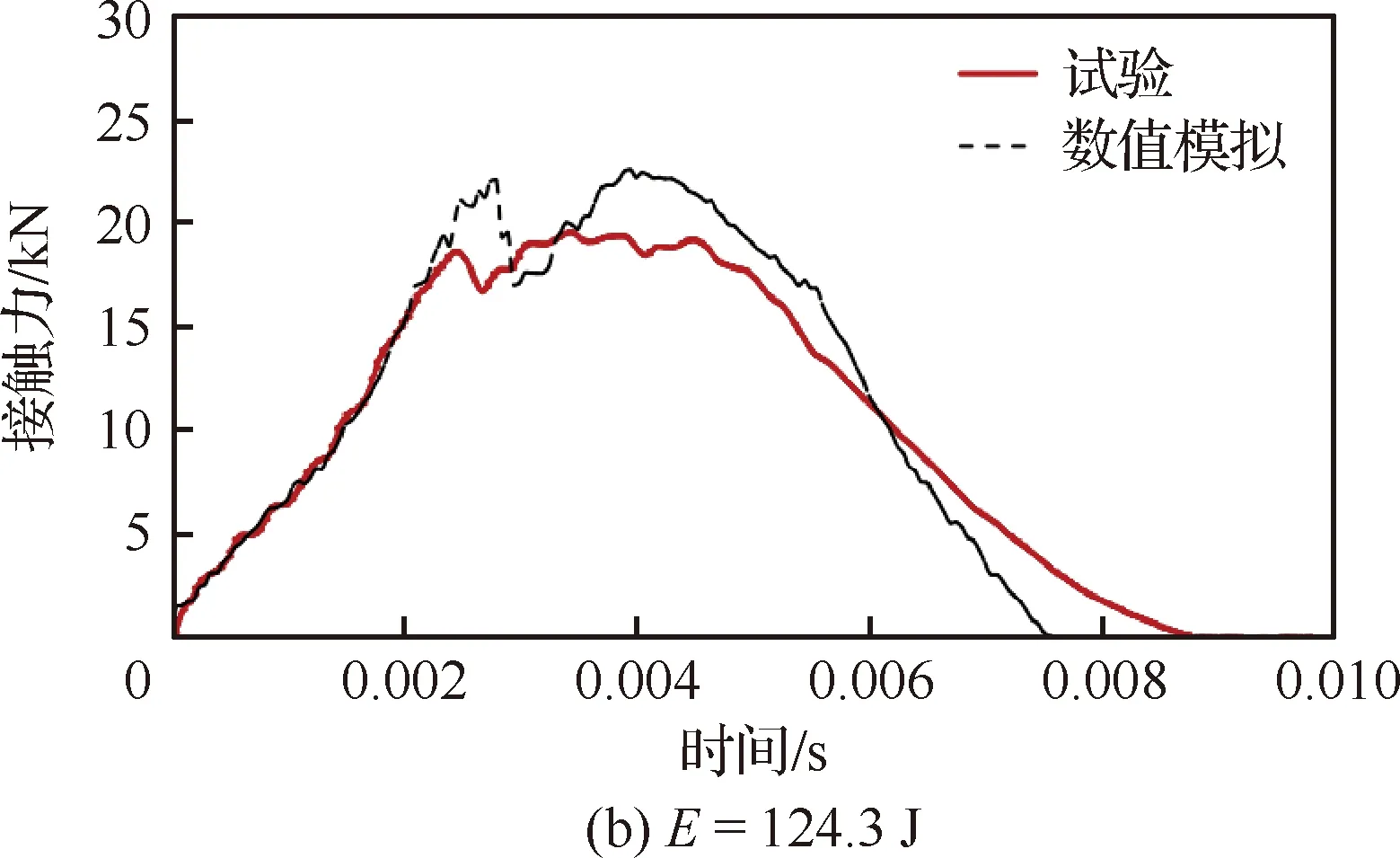

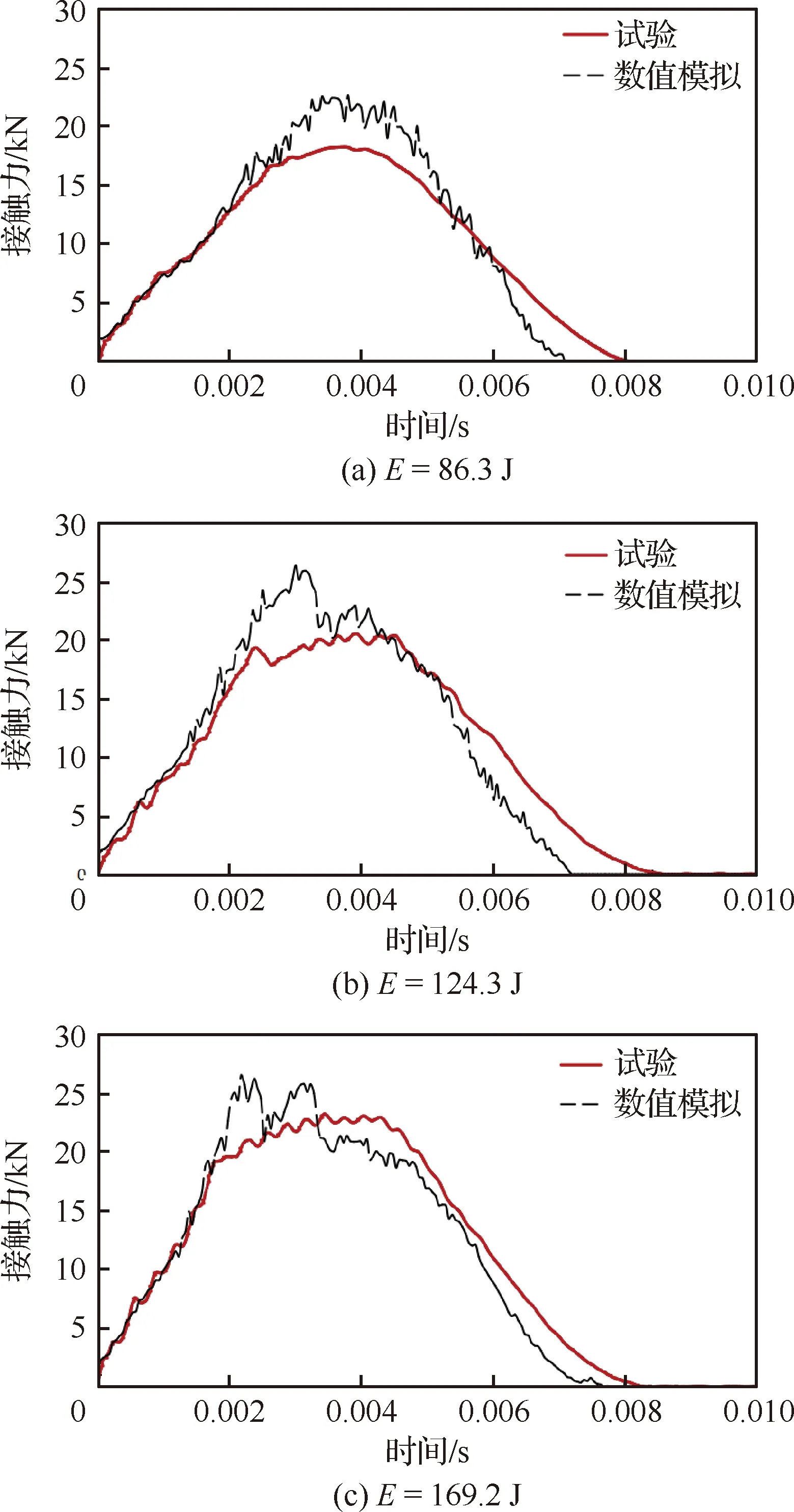

86.3、124.3、169.2 J能量冲击FCC夹芯板的数值模拟和试验的接触力-时间曲线如图9所示。数值模拟的最大接触力略大于试验,数值模拟冲击时长略长于试验,二者趋势吻合。

图9 FCC夹芯板不同能量冲击下接触力-时间曲线Fig.9 Contact force vs time curves of FCC sandwich panels under different energy impacts

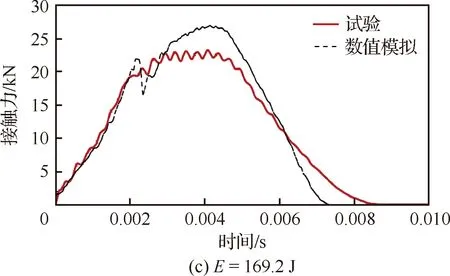

86.3、124.3、169.2 J能量冲击下BCC夹芯板的数值模拟和试验的接触力-时间曲线如图10所示。值模拟的最大接触力大于试验所得,数值模拟冲击时长较长。数值模拟与试验的接触力-时间曲线趋势吻合。

图10 BCC夹芯板不同能量冲击下接触力-时间曲线Fig.10 Contact force vs time curves of BCC sandwich panels under different energy impacts

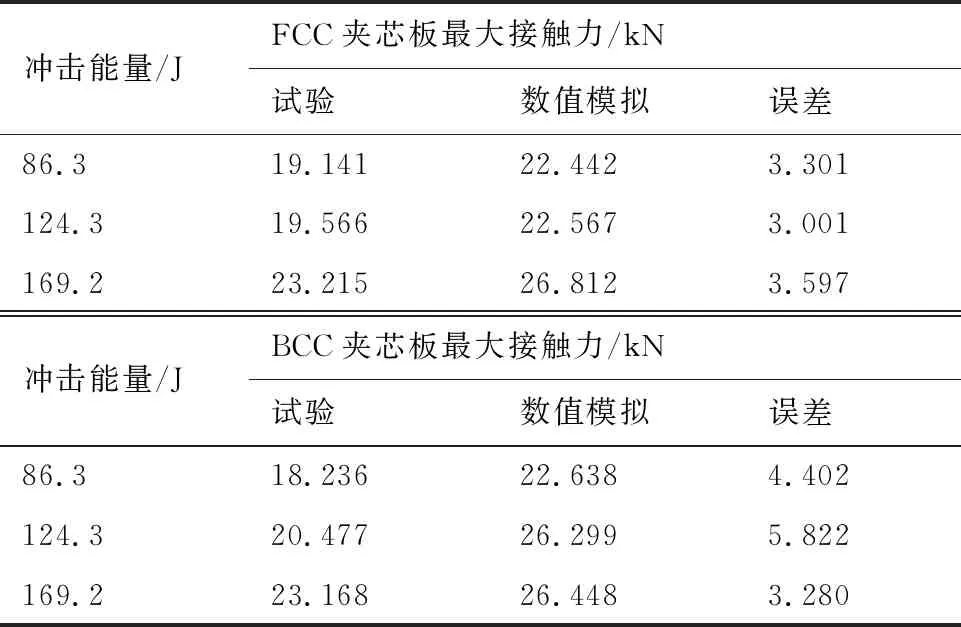

86.3、124.3、169.2 J能量冲击下FCC和BCC夹芯板的数值模拟和试验最大接触力具体数值及误差如表7所示。由表7可知不同能量冲击下FCC夹芯板数值模拟与试验的最大接触力误差在3 kN左右,BCC夹芯板数值模拟与试验的最大接触力误差在5 kN左右。

表7 不同能量冲击下微桁架夹芯板数值模拟、试验最大接触力

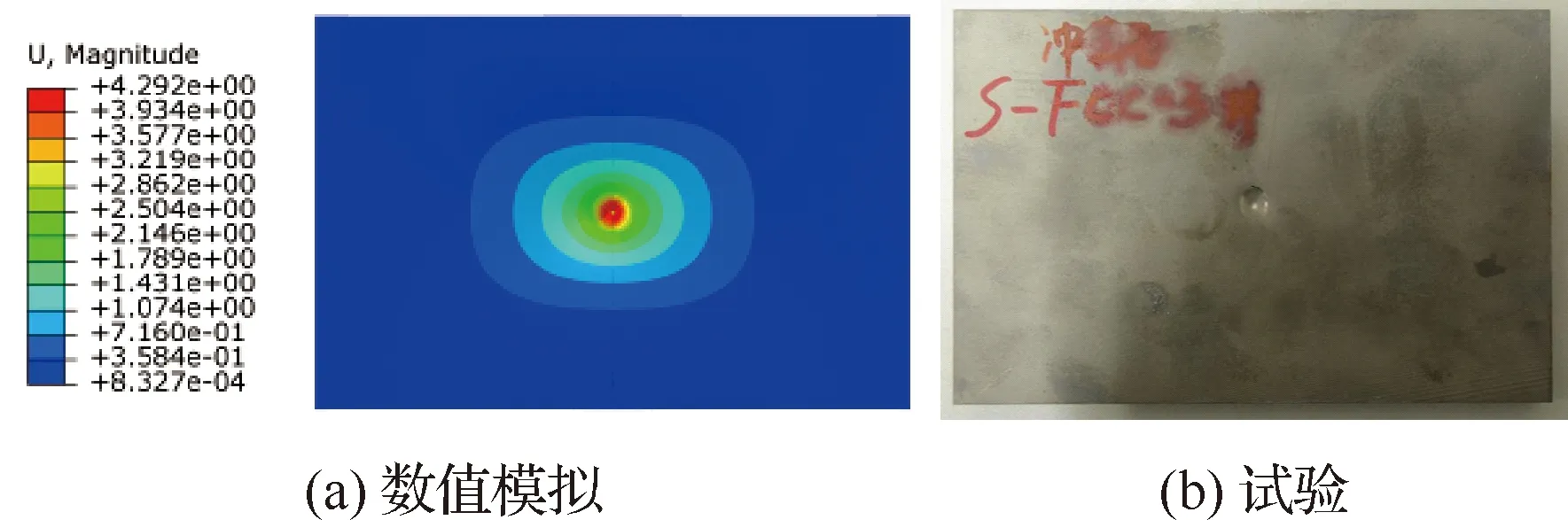

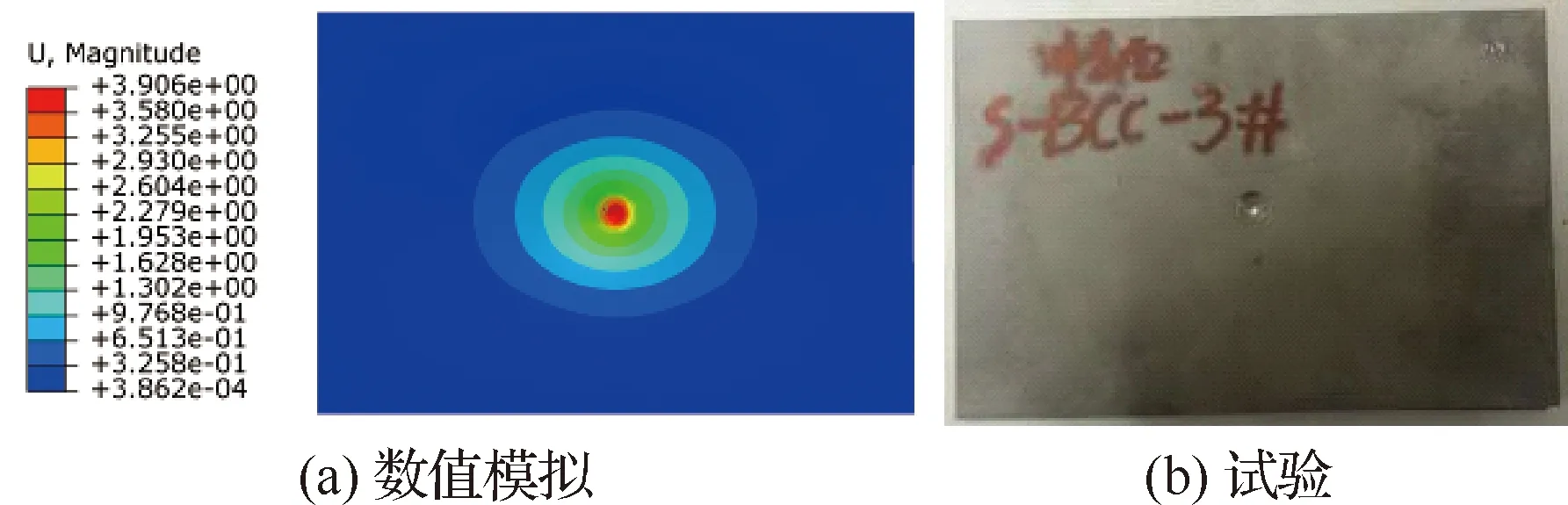

在86.3 J能量冲击下,FCC夹芯板试验凹坑深度为3.056 mm,数值模拟凹坑深度为4.292 mm, 误差为1.236 mm。BCC夹芯板试验凹坑深度为2.928 mm,数值模拟凹坑深度为3.906 mm,误差为0.978 mm。

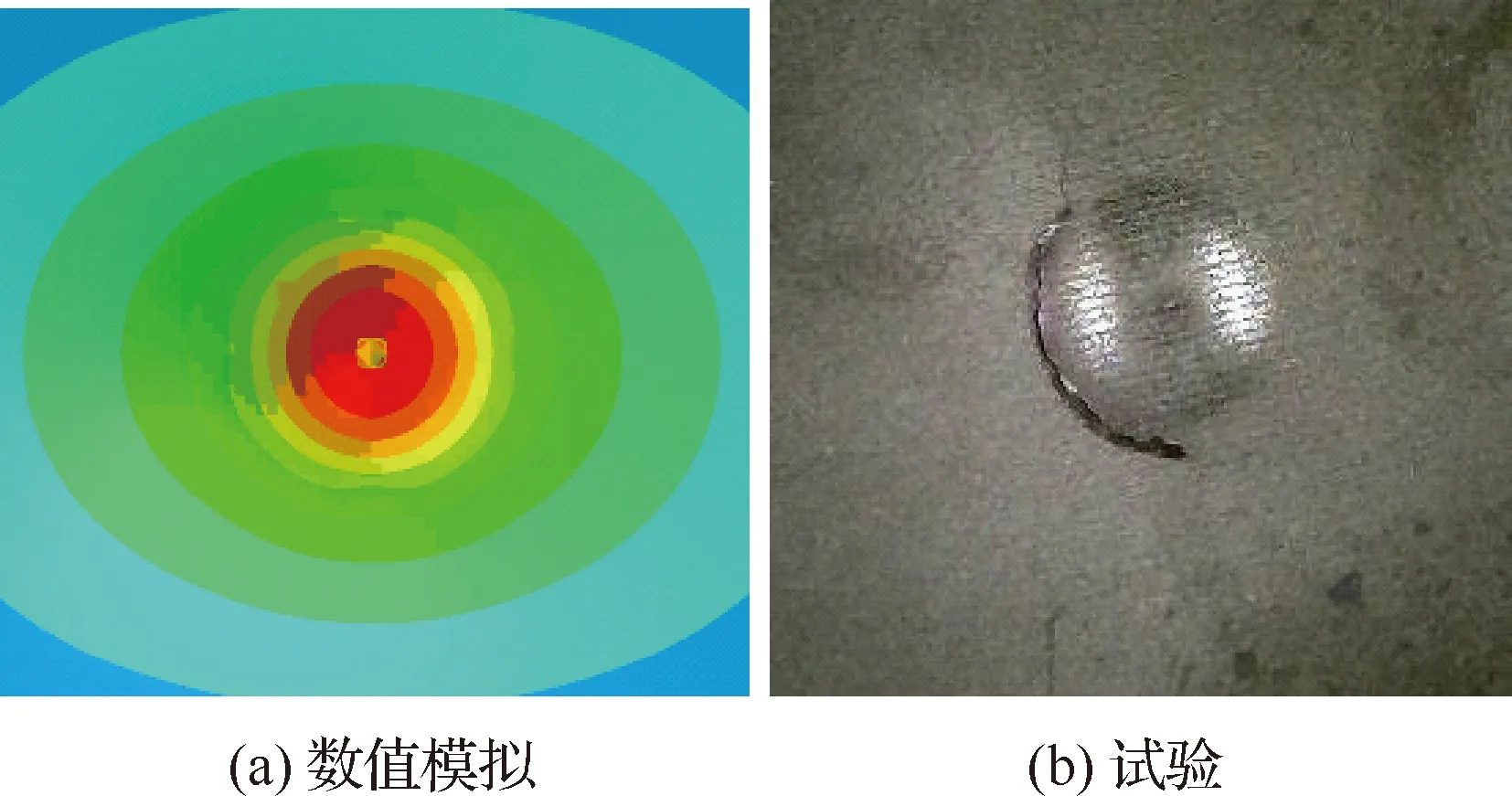

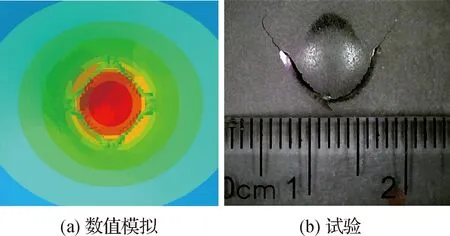

低速冲击下,夹芯板的局部变形和局部破坏的数值模拟和实验对比如图11和图12所示。夹芯板的整体变形的数值模拟和实验对比如图13和图14所示。

图11 E = 86.3 J冲击下FCC夹芯板局部变形Fig.11 Local deformation of FCC sandwich panel under E = 86.3 J impact

图12 E =124.3 J冲击下BCC夹芯板局部破坏Fig.12 Local damage of BCC sandwich panel under E =124.3 J impact

图13 E =86.3 J冲击下FCC夹芯板整体变形Fig.13 Overall deformation of FCC sandwich panel under E =86.3 J impact

图14 E =86.3 J冲击下BCC夹芯板整体变形Fig.14 Overall deformation of BCC sandwich panel under E =86.3 J impact

由以上对比可以看出,数值模拟与试验能够较好地吻合。由于增材制造微桁架里面有缺陷等材料细节无法完全考虑,故数值模拟结果存在误差。有限元模型可以表征微桁架夹芯板的低速冲击过程。

4 夹芯板冲击响应与破坏模式

4.1 夹芯板各部位冲击响应

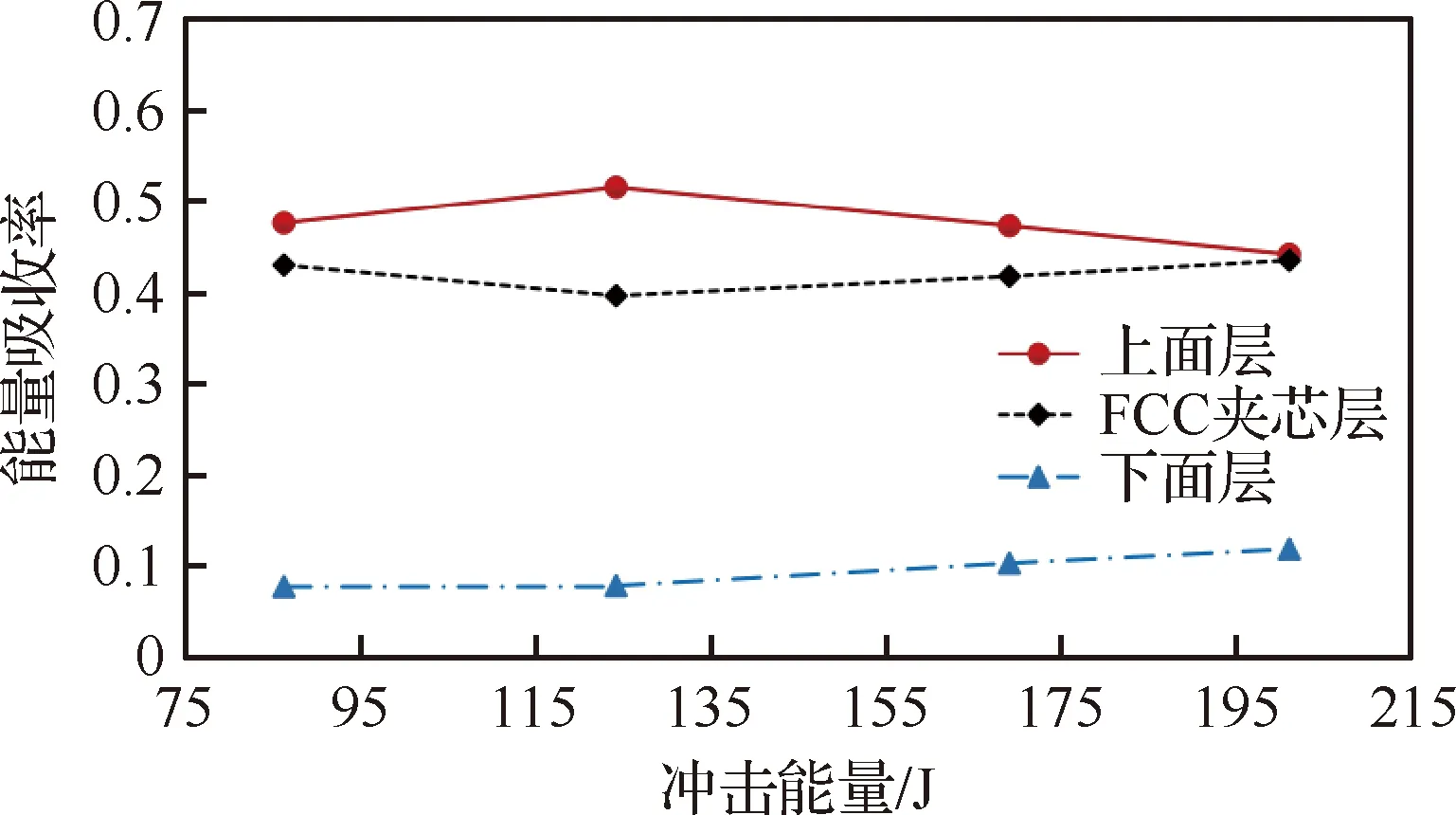

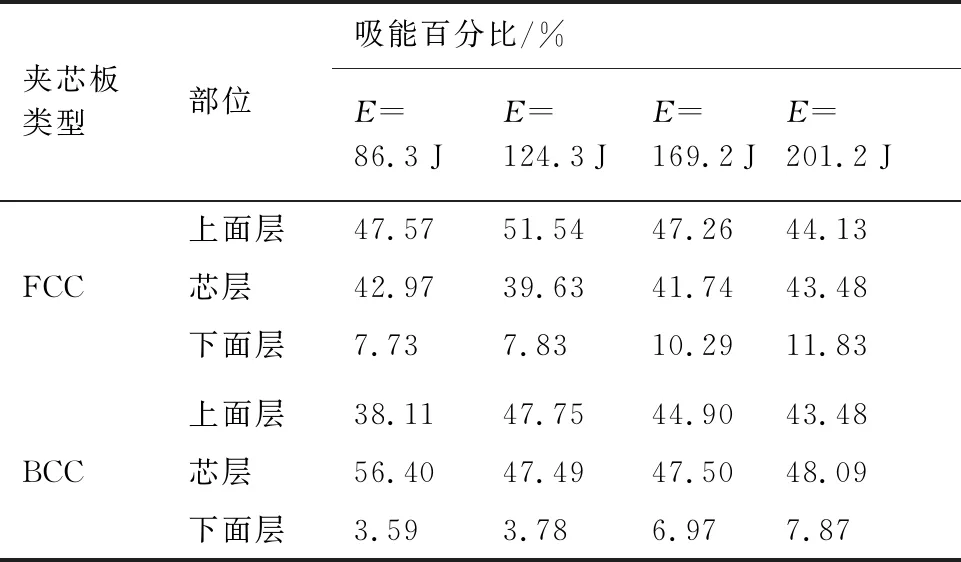

在低速冲击过程中,冲头的动能转换成夹芯板的内能,强度较大的上面层主要起到抗剪作用,强度较小的芯层通过桁架的塑性变形来吸收能量。为研究FCC夹芯板与BCC夹芯板在低速冲击下各部位冲击响应,用吸能百分比来表征夹芯板各部位吸能能力。FCC夹芯板的各部位能量吸收率变化如图15所示。

由图15可以看出,FCC夹芯板在低速冲击下主要吸能部位是上面层和芯层。FCC夹芯板的最大吸能部位是上面层。随着冲击能量的增大,FCC夹芯板各部位吸能百分比有略微变化。

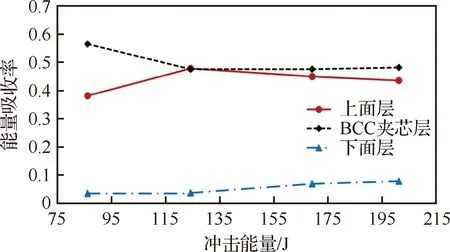

不同能量冲击下BCC夹芯板的各部位能量吸收率变化如图16所示。冲击过程中,冲击能量主要由BCC夹芯板的上面层和芯层吸收。BCC夹芯板的最大吸能部位是芯层。在3种能量冲击下,由于冲头未直接接触到下面层,下面层变形较小,故下面层吸收能量较少。4种不同能量冲击下,FCC与BCC夹芯板各部位吸能百分比具体数值如表8所示。

86.3 J能量冲击下,FCC夹芯板上面层的吸能百分比比BCC大9.46%,芯层吸能百分比比BCC小13.43%。124.3 J能量冲击下,FCC夹芯板上面层的吸能百分比比BCC大3.79%,芯层吸能百分比比BCC小7.86%。169.2 J能量冲击下,FCC夹芯板上面层的吸能百分比BCC大2.36%, 芯层吸能百分比比BCC小5.76%。201.2 J能量冲击下,FCC夹芯板上面层吸能百分比比BCC夹芯板大0.65%,芯层吸能百分比比BCC小4.61%。在4种能量冲击下,FCC下面层的吸能百分均比BCC大4%左右。

图15 FCC夹芯板各部位能量吸收率变化Fig.15 Energy absorption ratio variation of different parts in FCC sandwich panels

图16 BCC夹芯板各部位能量吸收率变化Fig.16 Energy absorption ratio variation of different parts in BCC sandwich panels

表8 夹芯板各部位吸能百分比

在低速冲击下,冲击能量主要由两种微桁架夹芯板上面层与芯层吸收。FCC夹芯板的最大吸能部位是上面层,BCC夹芯板最大吸能部位是芯层。冲击能量大于124.3 J、上面层破坏严重后,随着冲击能量的增大,芯层与下面层的塑性变形区增大,二者的吸能百分比增大。但FCC夹芯板与BCC夹芯板的各部分吸能百分比总体变化不大,说明二者结构稳定,整体性较好。

4.2 夹芯板破坏模式

4.2.1 FCC

图17是在169.2 J能量冲击下,FCC夹芯板的冲击历程图。冲击开始时,FCC夹芯板最大承力部位是正中竖直桁架图17(a)中A处。冲头位移增加,上面层与相邻芯层竖直桁架的连接部位图17(b)中B处发生破坏,出现单元删除现象。冲击继续,上面层与芯层连接部位图17(c)中C处发生破坏。接着图17(d)中D处发生破坏。下面层在冲击过程中只发生塑性变形,没有明显损伤。

图17 FCC夹芯板冲击历程Fig.17 Impact history of FCC sandwich panel

4.2.2 BCC

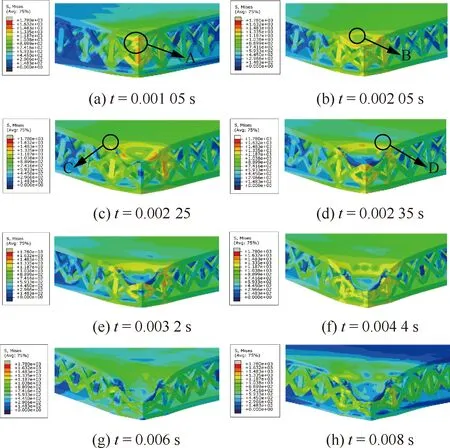

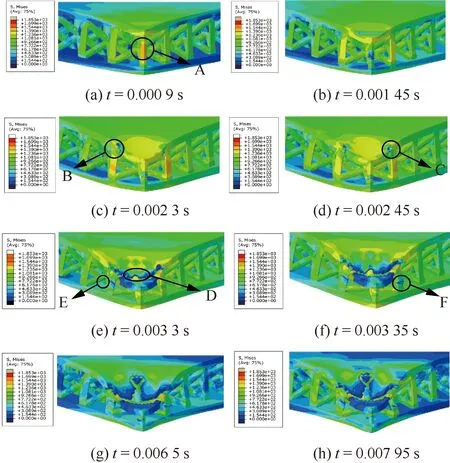

图18是在169.2 J能量冲击下,BCC夹芯板的冲击历程图。冲击开始时,BCC夹芯板最大承力部位是正中竖直桁架图18(a)中A处,该桁架发生断裂。接着上面层与相邻竖直桁架的连接部位图18(c)中B处发生破坏。冲击继续,上面层与芯层连接部位图18(d)中C处发生破坏。与正中竖直桁架相连的体对角线桁架受到冲头挤压而产生变形,上面层图18(e)中D处出现断裂。冲头位移增大,图18(e)中E处桁架发生剪切破坏。接着图18(f)中F处桁架剪切破坏。体心位置桁架交点处整体向下移动,下面层未出现明显损伤。

图18 BCC夹芯板冲击历程Fig.18 Impact history of BCC sandwich panel

5 结 论

1) 试验结果表明相同能量冲击下,BCC夹芯板上面层所形成的凹坑深度要小于下面层。BCC夹芯板的抗冲击性能要优于FCC夹芯板。

2) 在低速冲击过程中,对于FCC夹芯板和BCC夹芯板,冲击能量大部分由上面层和芯层吸收。FCC夹芯板的最大吸能部位是上面层,BCC夹芯板的最大吸能部位是芯层。

3) 不同能量冲击下,FCC夹芯板和BCC夹芯板各部分吸能百分比变化较小。说明FCC夹芯板和BCC夹芯板结构稳定,整体性好。

4) 对于FCC夹芯板和BCC夹芯板,上面层均在冲头的挤压下发生变形。冲击最开始发生时,二者的承力部位都是上面层和正中竖直桁架。FCC夹芯板最先发生破坏的部位是上面层与正中竖直桁架的连接处。BCC夹芯板最先发生破坏的部位是正中竖直桁架。

[21] 李云飞, 曾祥国, 廖异, 等. 基于修正Johnson-Cook模型的钛合金热黏塑性动态本构关系及有限元模拟[J]. 中国有色金属学报, 2017, 27(7): 1419-1425.

LI Y F, ZENG X G, LIAO Y, et al. Thermal-visco plastic constitutive relation of Ti-6Al-4V alloy and numerical simulation by modified Johnson-Cook modal[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(7): 1419-1425 (in Chinese).