富水岩溶隧道下穿充填型溶腔技术措施及力学分析

周晓松, 陈浩然, 王岑真, 梁斌, 李文杰*

(1中铁十五局集团第三工程公司, 成都 610097; 2河南科技大学土木工程学院, 洛阳 471000)

中国岩溶地貌分布广泛,特别是在滇南地区尤为集中。随着高速铁路建设的迅猛发展,在岩溶地区修建铁路隧道也越来越多,但铁路隧道在开挖过程中难免遇到各种岩溶地质问题,其中充填型溶腔成为隧道施工过程中的一大难点。当隧道穿越岩溶地区时,由于溶腔位置和充填情况的不确定性以及地质预报反馈不及时,在开挖过程中极易发生突水、涌泥等地质灾害[1-3],影响隧道施工进度和威胁施工人员安全,若处治不当支护措施不到位,也会对隧道后续施工造成诸多影响。

文献[4]通过有限元软件建立溶洞及隧道三维模型,以围岩应力和孔隙水压力为主要研究对象,分析了充填溶洞对隧道施工的影响。文献[5]依据现场不良地质地质条件,针对掌子面前方出现贯穿性溶洞的实际状况,提出管棚跟管施工技术,虽然保证了施工安全,但缺少相应的理论支持。文献[6]通过收集和总结岩溶地区各种类型溶洞对隧道稳定性的影响,针对性地提出了各种处治方案,为隧道施工提供参考。文献[7]从隧道支护结构的内力和位移以及围岩塑性区分布状况等方面对隧道下穿充填型溶洞的技术措施进行了对比分析选出最佳方案,但缺少现场实测数据作支持且区域性较强难以为本工程提供指导。文献[8]通过有限元软件对隧道左侧存在串珠型溶洞的实际工程特征进行分析,分析对比了三种超前加固方案,并验证了三种方案的有效性。文献[9]运用有限元软件,结合工程实际参数,分析了处治结构在特大岩溶隧道开挖过程中的力学特性及围岩的变形特征。文献[10]基于双参数弹性地基梁理论,对隧道开挖过程中,管棚的力学特性进行分析,并与现场实测数据进行对比,验证计算结果的可靠性。文献[11]在弹性力学的基础上运用突变理论,建立相应模型分析了岩溶隧道与溶洞间的安全距离,并通过工程实例验证了改理论的可行性,对岩溶隧道施具有一定的指导意义。现阶段中国学者从各种角度,对岩溶地区各种不良地质体对隧道的影响,以及针对各种岩溶灾害的处治方法进行了研究[12-17],但针对富水岩溶地区充填溶腔对下穿隧道稳定性的影响,以及充填溶腔处治措施的研究相对较少且缺少针对性,因此对于富水岩溶地区隧道下穿充填溶腔的施工措施及力学分析研究十分必要。

现以云南玉磨铁路巴罗二号隧道为研究对象,根据《铁路隧道设计规范》[18]选取相关力学参数,通过数值模拟方法研究隧道开挖过程中充填型溶腔对隧道围岩稳定性的影响,分析充填溶腔与隧道结构的力学特性,提出运用超长管棚加固溶腔处围岩的技术措施,为今后类似工程提供指导。

1 工程背景

中铁十五局集团有限公司承建的中国“一带一路”重要项目,玉磨铁路位于云南省南部地区,以昆玉铁路玉溪西站为起点至终点达磨憨。YMZQ-20标段巴罗二号隧道(图1)位于云南省西双版纳自治州勐腊县境内(关累—勐远区间),为设计时速160 km/h单线铁路隧道,全长5 817 m,最大埋深260 m。项目所处地区岩溶地貌分布广泛,隧道开挖过程中易遭遇岩溶、涌水(图2)等地质灾害影响。

图1 巴罗二号隧道图Fig.1 The Baluo No.2 tunnel

图2 巴罗二号隧道突水现场Fig.2 The water inrush scene of the Baluo No.2 tunnel

洞身穿越二叠系上统龙潭组泥岩夹砂岩、碳质页岩,岩性空间交错展布,于局部段落可能形成不规则、破碎、含砂含泥囊状充填型溶腔,加之隧洞顶部附近两条冲沟交汇,地下水易于富集运移,地表水补给充分并下渗。在掌子面施工过程中散碎状风化砂岩及颗粒受扰动,在地下水作用下于掌子面左肩部垂直洞身处发生突水涌泥现象,短时间内出水量大,全隧通道被涌水淹没。灾害发生后对突水位置溶腔进行处治,计划采用超长管棚对溶腔位置围岩进行加固,并对溶腔注浆回填,以保障后期施工顺利进行。

2 有限元计算模型

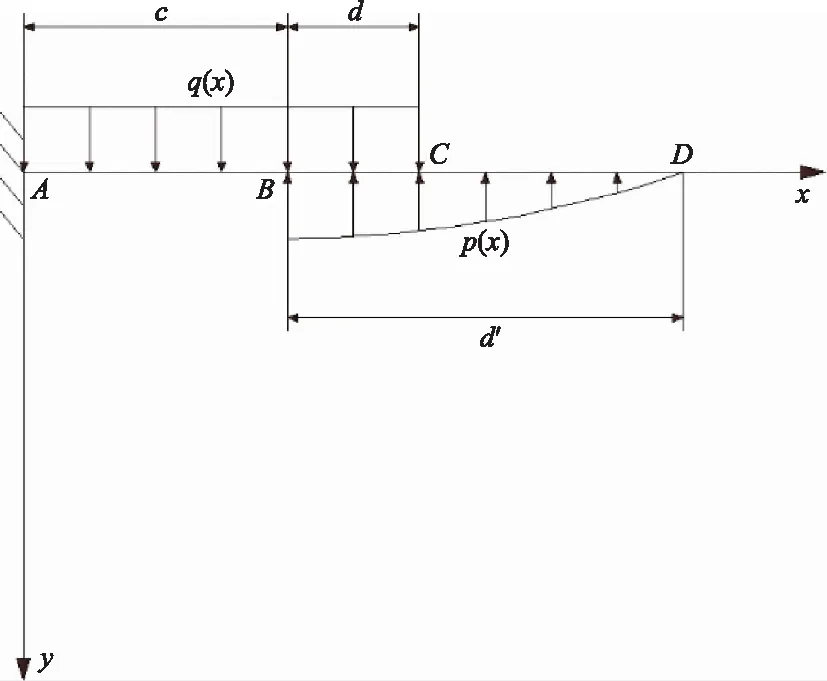

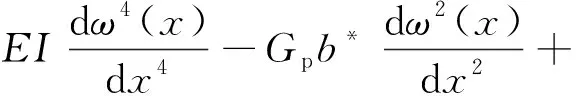

2.1 管棚受力分析

结合Pasternak弹性地基梁理论对超长管棚进行理论计算,分析超长管棚加固后工况下管棚的力学特性。管棚受力情况如图3所示,将管棚分为4段:有初支段(OA),无初支段(AB),开挖面扰动段(BC),未扰动段(CD)。假设管棚是作用在Pasternak弹性地基上的承受均布荷载q(x)和地基反力p(x)的梁,根据假设建立如图4所示开挖过程中管棚受力模型,以A点作为坐标原点,隧道开挖高度为h,OA段长度为a,AB段长度为c,BC段长度为d=htan(45°-φ/2),其中φ为内摩擦角,假设破裂面即为开挖面,45°+φ/2为开挖面与隧道底面间夹角。

图3 管棚受力图Fig.3 Force diagram of pipe roof

图4 管棚计算模型Fig.4 Calculation model of pipe roof

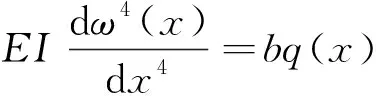

根据上述假设及力学计算模型,由弹性地基梁理论可得管棚的挠曲微分方程为

(1)

式(1)中:b*为Pasternak弹性地基梁的宽度,b为隧道开挖宽度的1/2,b*=b[1+(Gp/k)1/2/b];E为管棚的弹性模量,MPa;I为管棚的惯性矩;ω(x)为管棚挠度;Gp为地基剪切模量;k为地基弹性系数。

不同区段的微分方程为

(2)

kb*ω(x)=bq(x)

(3)

kb*ω(x)=0

(4)

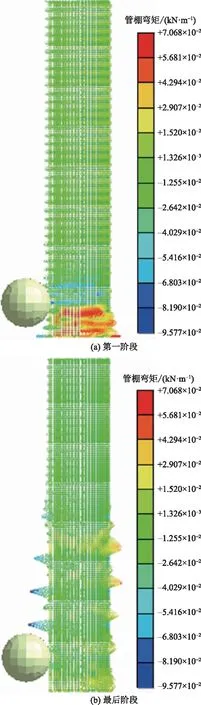

建立方程组求出所有待定系数,代入微分方程通解后得到管棚各个区段的挠度方程ωi(x),根据公式

(5)

(6)

(7)

能够分别计算出管棚的转角、弯矩和剪力。

2.2 有限元模型建立

2.2.1 模型参数选取

根据巴罗二号隧道地质勘查报告,充填溶腔所处区段隧道围岩主要为碳质页岩,围岩等级为Ⅴ级围岩各项参数如表1所示。依据《铁路隧道设计规范》[18]选取支护参数如表2所示。

表1 围岩参数Table 1 Parameters of surrounding rock

表2 隧道洞身支护参数Table 2 Supporting parameters of the tunnel

2.2.2 模型建立及边界条件

为了有效分析充填溶腔在施加超长管棚支护措施前后对隧道开挖施工的影响,运用有限元软件MIDAS-GTS NX分别建立对溶腔处治前后两个模型,模型横向和竖向尺寸均为100 m,纵向开挖进尺为40 m,模型上下左右四个面均为非自由面,施加位移约束。模型围岩为炭质页岩,采用3D实体单元模拟,为莫尔库伦本构模型;初支结构采用2D板单元模拟,为弹性本构模型;锚杆采用植入式桁架进行模拟,为弹性本构模型;超长管棚采用1D梁单元进行模拟,为弹性本构模型。模型共划分34 980个网格单位,模型施工阶段开挖分10个循环,每个循环开挖进尺4 m,施加超长管棚加固后模型如图5所示。

图5 超长管棚加固后有限元模型Fig.5 Finite element model after reinforcement with ultra-long pipe roof

3 计算结果与分析

3.1 围岩塑性区分析

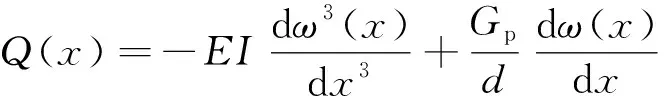

超长管棚加固前后,隧道围岩塑性区云图如图6所示。由图6(a)可以看出超长管棚加固前,塑性区主要集中在溶腔与隧道之间,隧道周围塑性区与充填溶腔周围塑性区出现贯通现象,溶腔内填充物易沿着塑性破坏区突入,从而发生突水、涌泥灾害。由图6(b)可以看出超长管棚加固后,塑性区主要集中在两侧拱腰处。对比超长管棚加固前后围岩塑性区分布状况,可以明显看出采用超长管棚加固后溶腔与隧道之间贯通塑性区已经消失,证明超长管棚增强了围岩的稳定性。

因巴罗二号隧道位于富水岩溶地区且围岩为Ⅴ级软弱围岩,因此隧道在开挖过程中,溶腔与隧洞之间的围岩稳定性较差,当隧道与充填溶腔间塑性区形成贯通时,在隧道顶部极易发生突水、涌泥、塌陷等地质灾害,所以必须结合施工具体情况对充填溶腔进行合理有效的处治。通过对比分析加固前后围岩塑性区分布状况,可知超长管棚加固在稳定围岩和限制围岩塑性区发展方面效果显著。

图6 围岩塑性区分布Fig.6 Distribution of plastic zone of surrounding rock

3.2 管棚力学分析

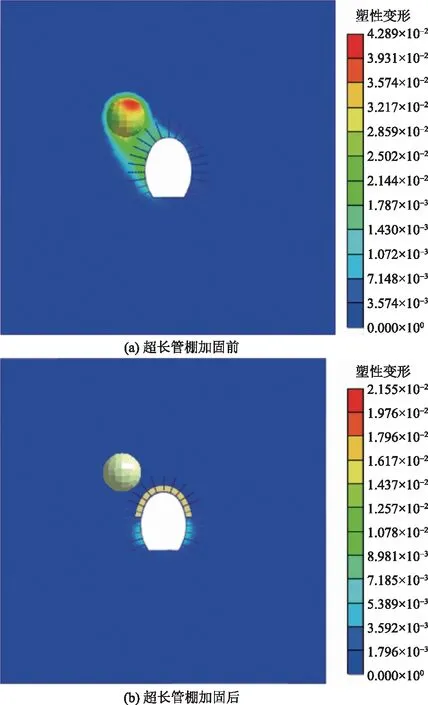

3.2.1 弯矩分布

选取第一阶段和最后阶段管棚弯矩进行研究,两个阶段对应开挖进尺分别为4 m和40 m,相应弯矩M分布云图如图7所示。从图7(a)可以看出隧道第一阶段充填溶腔段拱顶右侧弯矩最大,而其他位置处管棚钢管弯矩相对较小。从管棚受力的纵向分布分析可以看出,管棚的最大弯矩主要集中在充填溶腔位置处,最大值为0.07 kN/m,在台阶法开挖过程中掌子面位置由于还未进行初期支护,充填溶腔处顶部及右侧管棚弯矩集中分布。从图7可以看出,第一阶段和最后阶段对应弯矩最大值分别为0.07 kN/m和0.23 kN/m,虽然弯矩值逐渐增大但从整体来看弯矩分布逐渐均匀。

图7 管棚弯矩分布规律Fig.7 Distribution law of bending moment of pipe roof

从整个开挖过程可以看出,除了在充填溶腔段管棚弯矩有着明显的变化,其他位置处管棚弯矩变化不大。随着支护结构的不断跟进,直至隧道全部开挖完成,管棚将上部承受的荷载均匀的分散到支护结构上,与支护结构共同承担上部围岩压力,进一步证明具有充填溶腔隧道在施工时,采用超长管棚加固措施可有效提高围岩稳定性。

3.2.2 管棚轴力分布

选取第一阶段和最后阶段管棚轴力进行研究,两个阶段对应开挖进尺分别为4 m和40 m,两个开挖阶段下超长管棚轴力分布如图8所示,其中正值表示拉力,负值表示压力。从图8(a)中可以看出,由于充填溶腔在开挖面左上方,在上台阶开挖时,顶部偏左侧临近充填溶腔范围内的管棚以承受压力为主,此时最大压力值为-22.42 kN,两侧管棚以承受拉力为主,最大拉力值为36.87 kN,并且在顶部接近溶腔位置处有明显的压力集中现象。

从图8两个开挖阶段轴力分布状况可以看出,随着隧道开挖进度的不断推进,顶部管棚受压区不断向前移动,压力集中区域逐渐由中间向两侧移动,直至最后开挖阶段隧道全部贯通,管棚轴力分布逐渐均匀。开挖完成后两侧管棚在充填溶腔位置处拉力最大,最大拉力值为160.09 kN。

3.2.3 应变分布

超长管棚的作用是为了保护和加固围岩,限制其塑性变形与松动,一旦围岩有大的塑性变形或者松动,超长管棚将会产生很大的弯矩。如果管棚受力较小说明其发挥了较好的加固和保护围岩的作用,安全储备较大。管棚轴力对其应力应变发挥了决定性作用,提取第1~10步开挖管棚轴应力并折算为应变,根据文献[10]中弹性地基梁模型计算方法,结合本项目实际工程参数进行管棚应变计算得到纵向应变分布图,如图9所示。在开挖进入第10步时,侧向管棚全程受拉,为正应变,顶部管棚除第1步外均为压应变。解析解与数值解应变分布规律类似。

图8 管棚轴力分布规律Fig.8 Distribution law of axial force of pipe roof

图9 管棚纵向应变分布规律Fig.9 Longitudinal strain distribution law of pipe roof

3.3 围岩稳定性分析

隧道开挖完成后,围岩竖向位移状况如图10所示。图10(a)为未采用超长管棚加固时工况,能够看到充填溶腔对拱顶竖向位移影响较大,围岩竖向变形主要集中在溶腔右下方与拱顶左侧之间,此处拱顶沉降最大,沉降值为75.33 mm。图10(b)为采用超长管棚加固后工况,可以明显看出围岩竖向变形分布均匀,在采用超长管棚加固后拱顶沉降最大值为17.84 mm,最大沉降值明显降低,降幅为76.3%。隧道开挖完成后拱顶实测沉降累计值为18.10 mm,现场监测数据与模拟分析数据吻合度较高,说明模拟分析结构具有一定可靠性。

图10 围岩竖向位移分布Fig.10 Vertical displacement distribution of surrounding rock

3.4 左侧拱腰收敛变化

充填溶腔位于左侧拱腰上方,超长管棚加固前后左侧拱腰收敛情况如图11所示。隧道开挖至第3、4、5步时遇到充填溶腔,在未采用超长管棚加固的工况下,由于隧道左上充填溶腔的存在,隧道周围围岩压力分布不均在隧道左侧产生偏压,此时左侧拱腰收敛值较大。由图12可以看出,在充填溶腔位置处左侧拱腰收敛值较大,最大值为50.21 mm,随着开挖步骤的不断推进左侧拱腰收敛值开始下降,然后趋于平稳,最终稳定至47.06 mm。采用超长管棚加固后,随着开挖步骤不断推进,开挖至充填溶腔位置时左侧拱腰收敛值较大,最大值为19.17 mm,直至隧道开挖完成左侧拱腰收敛值稳定在17.10 mm。对比两种工况,超长管棚加固前左侧拱腰收敛累计值为47.06 mm,超长管棚加固后左侧拱腰收敛累计值为17.01 mm,降幅63.85%,证明超长管棚加固后隧道稳定性得到明显增强。

图11 左侧拱腰收敛Fig.11 Convergence of the arch waist on the left

图12 巴罗二号隧道贯通图Fig.12 Throughout of the Baluo No.2 Tunnel

4 现场应用措施及效果

隧道左上部充填型溶腔对围岩的整体稳定性影响较大,在开挖过程中易发生突水涌泥等灾害,因此必须对充填溶腔采取必要的处治。本项目根据现场实际情况,给出了施工过程中遇突水涌泥的专项措施,专项措施如下:

在里程D1K437+430处设一环Ф89 mm大管棚,长25 m,21根,环间相距0.4 m,内设钢筋笼,采用物探结合钎探的方法探明溶腔发育情况,对溶腔泵送C20混凝土回填及注浆处理,确保回填至开挖轮廓线外3 m,同时预设Ф100 mm PVC排水管,对排水管局部打孔并包裹无纺布,每延米1根。

在后续施工中隧道开挖至D1K437+509位置处时,超前地质预报探明,在开挖面上方可能存在岩溶空腔。因此为了进一步验证超长管棚加固措施的可行性和可靠性,在后续施工中选取D1K437+510~D1K437+570段作为试验段,采取针对措施开展超长管棚支护试验。试验段围岩级别仍维持V级不变,岩层均为炭质页岩,岩体易破碎强度低,地下水丰富易坍塌,与D1K437+430~D1K437+450段围岩无明显差异。

4.1 试验段加固措施

试验段施工过程中结合溶腔段围岩变形情况,按台阶法施工,必要时设置临时横撑,加强支护采用I18型钢钢架,0.6 m/榀,环向盲管加密至3 m/环,试验段支护参数如表3所示。

表3 试验段超长管棚参数Table 3 Parameters of the ultra-long pipe roof in the test section

4.2 试验段监测结果

采用大管棚加固措施后,统计得到试验段及充填溶腔处(D1K437+430)围岩累计变形数据如表4所示。由表4可知,试验段围岩整体变形量值小于充填溶腔处,表明在采用大管棚加固措施后试验段累计变形量值较小,围岩变形控制效果较好。

表4 围岩累计变形数据Table 4 Cumulative deformation data of surrounding rock

4.3 变形控制效果

超长管棚加固后,充填溶腔段围岩变形实测值与计算值数据对比如表5所示。结合围岩变形特征及表5可知,实测值与计算模拟值吻合程度良好。

根据实测数据可以看出,在采用超长管棚加固后,充填溶腔处拱顶沉降及围岩变形均控制在安全范围内,安全无塌落现象,达到了预期的效果。

表5 实测值与计算值数据对比Table 5 Comparison of measured value and calculated value data

4.4 应用效果

充填溶腔段D1K437+430~D1K437+450自2017年8月9日开始施工,8月10日上午遭遇充填溶腔后出现突水情况,施工现场迅速组织人员撤离未造成任何人员伤亡,积水积泥清理完成后组织人员分析突水、涌泥原因,给出对溶腔采用C20混凝土回填后应用超长管棚加固的专项处治方案,直至加固完成累计共78 d,在后续施工中加强掌子面前方及周边超前地质预报工作及处治监测工作,加强隧底和周边探孔,及时收集资料进行分析,预防溶腔突水等地质灾害,试验段D1K437+510~D1K437+570共计62 d对比可知,隧道施工效率明显提高。

目前巴罗二号隧道已成功贯通,对充填溶腔处采用超长管棚加固后,试验段及在后续施工中遇此类情况时采用相同加固措施后,未出现异常情况施工效果良好,采用超长管棚加固措施对该地层围岩变形控制效果较好。

5 结论

(1)由于富水岩溶地层下地下水丰富,围岩受侵蚀严重,围岩稳定性差,隧道与充填溶腔间塑性区形成贯通,极易导致围岩失稳,发生突水涌泥等灾害,因此隧道施工时应及时对充填溶腔进行处治和加固。

(2)采用超长管棚加固对围岩变形进行控制,数值模拟表明,超长管棚弯矩值和轴力值随开挖进度不断增大,但分布逐渐均匀,超长管棚解析解与软件模拟数值解应变分布规律基本一致,说明超长管棚增强了围岩稳定性。

(3)采用超长管棚加固后,围岩竖向位移降低76.3%,左侧拱腰收敛值降低63.85%,证明采用超长管棚加固后隧道结构稳定性明显增强。现场监测数据与模拟分析数据吻合度较高,说明模拟分析结构具有一定可靠性。

(4)试验段应用结果表明,在采用超长管棚加固措施后,围岩变形量值得到有效控制,拱顶沉降值,拱腰收敛值整体低于充填溶腔段,变形量值基本处于安全范围内。试验段在施工过程中未发现异常现象,施工效率提高且效果良好,保证了后续施工的顺利进行。