原料磨液压缸活塞杆断裂原因及处理措施

袁奉文,谷建可,王立斌,黄远辉,王定银

1 前言

我公司于2012年承建的某5 000t/d水泥熟料生产线,配套采用LM69.6立式辊磨粉磨原料。该磨机主电机功率为6 000kW,设计产量450t/h,配备有6个磨辊,每个磨辊下方连接2个液压缸,属双缸系统。磨机运行一年后,其中一个液压缸出现密封漏油情况,两年后,另一个液压缸缸头处出现断裂。由于当时现场没有备件更换,该磨机仅使用4个磨辊按设计产量维持运行了一年。在投产后的两年时间里,该原料磨一直运行不稳定,且经常出现加不上压、不能保压、振动大的情况,停机时间长,检修次数多,严重影响生产。

2 存在问题

2.1 液压系统组成及设备工作方式

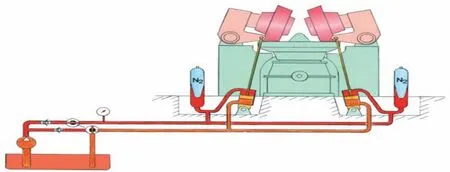

此台原料辊磨液压系统由液压缸、液压油管、蓄能器、液压控制柜等组成。蓄能器内氮气囊的缓冲作用使磨辊运行更平稳;液压控制柜内加压泵、截止阀、过滤器、单向电磁阀等元器件,与原料磨控制系统程序相结合,可实现手动泄压及自动抬辊、降辊;磨辊内的轴承通过稀油站进行润滑和冷却,每2个对称的磨辊液压缸共用1台液压油站,共3台液压油站。原料辊磨液压系统示意见图1。

图1 原料辊磨液压系统示意

2.2 液压缸存在的问题

在两年内,同一台原料辊磨的两个液压缸均出现了问题,而同一批次采购的另外两台水泥辊磨却未出现过液压缸断裂的情况。根据生产情况分析,该原料辊磨液压缸可能存在以下问题:

(1)产量问题

原料辊磨设计产量为450t/h,实际最大产量>630t/h。水泥熟料生产线正常生产时,原料辊磨一般按照620t/h左右运转,由于长期高产量运行,负荷增加,导致液压缸活塞杆疲劳断裂。

(2)间隙问题

原料辊磨同一磨辊下连接了两个液压缸,液压缸产生的拉力通过摇臂传至磨辊,为保证磨辊稳定运行,两个液压缸的受力应相同,即两个液压缸的缸杆与耳环端面的间隙应一样。而断裂的这组液压缸的间隙偏差0.01mm,而其他5组液压缸的间隙一样。由工作原理可知,两个液压缸的间隙不同,其所承受的拉力也不同,间隙小的液压缸受力更大,当其受力达到一定程度,活塞杆即疲劳断裂。

(3)石灰石粒度问题

公司原料磨入磨粒度要求为:98%石灰石颗粒≤100mm,100%石灰石颗粒≤120mm。实际生产时,由于破碎机篦条经常损坏,锤头磨损,导致破碎后的石灰石颗粒偏大。较大粒度的石灰石入磨,研磨时磨辊液压杆将会受力偏大且不均匀,长时间受力不均将导致活塞杆因疲劳而断裂。

3 解决措施

用新液压缸替换存在断裂问题的液压缸。

3.1 拆除零配件

预备容器,收集拆卸的螺栓和小配件,按零配件拆卸顺序分大小堆放,方便后续安装。

3.2 拆除油管

先通过手拉葫芦固定旧液压缸,再用吊车吊出旧液压缸缸体,拆除液压杆上连接的液压油管。在拆除油管时,首先将油管内残留液压油全部放净,然后用保鲜膜等材料密封管口,避免灰尘、水及其他油液等杂质异物进入油管内,保持油管内清洁,将油管摆放在干净且不易触碰的地方。在安装油管前再次检查油管管壁是否有异物,用压缩空气将需要安装的油管及小配件吹扫干净,防止杂质等进入液压管路系统,尤其是防止铁屑等异物进入缸体。此外,不能使用碎布或破布清理缸体,防止抹布上的杂质进入液压缸,从而损坏液压缸。

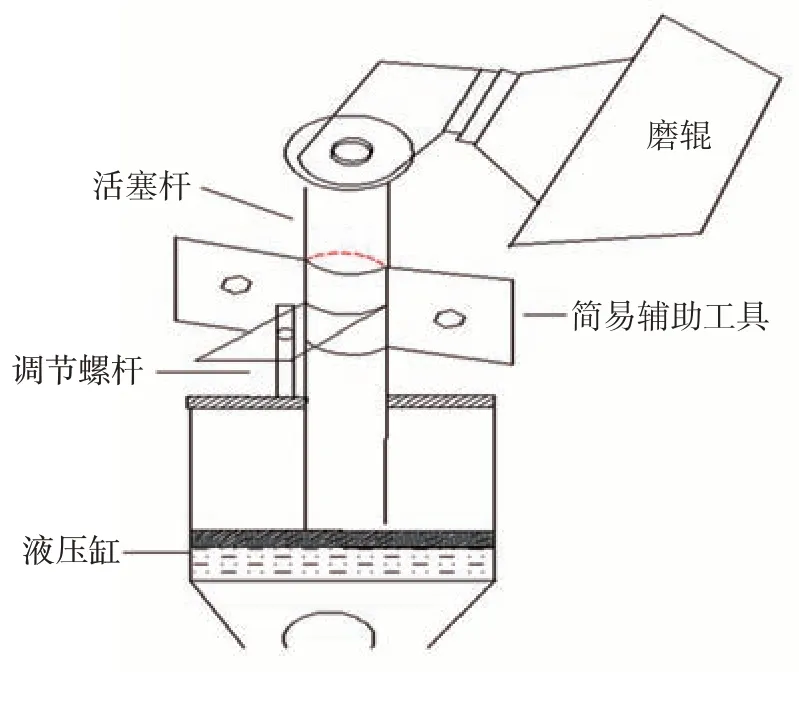

3.3 制作简易辅助工具,安装新液压缸

首先,安装新液压缸下部销子;其次,安装活塞头及连接板,其中,连接板为两片式的螺纹结构;最后将新液压缸吊装到位。液压缸更换现场照片见图2,液压缸活塞杆现场照片见图3。

图2 液压缸更换现场照片

图3 液压缸活塞杆现场照片

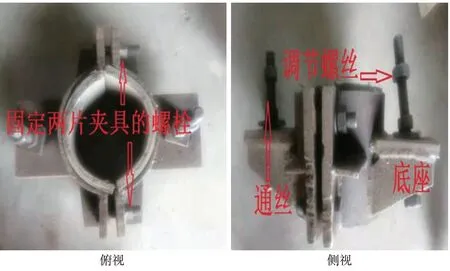

在向上吊起液压缸体时,需不断调整液压缸体距离,以保证缸杆与耳环端面间隙符合要求。因调整新液压缸位置是关键步骤,往往耗时较长,很难找准合适位置。为节约安装时间,保证调整质量,设计制作了一款液压缸间隙调整简易辅助工具(见图4、图5)。

图4 简易辅助工具示意

图5 简易辅助工具照片

简易辅助工具的制作步骤如下:

(1)根据液压缸活塞杆的弧度制作一副两侧带螺栓孔的夹具(两片),将两片夹具套在液压缸活塞杆外;在活塞杆和夹具中间垫上胶带,防止划伤活塞杆表面;将螺栓穿入两片夹具螺栓孔,拧紧螺栓,使夹具牢牢固定在液压缸活塞杆上;打开液压杆上下排气阀门,通过调节倒链,使液压缸活塞杆随夹具一起移动。

(2)在夹具两侧加焊两个底座,每个底座上附一根通丝,将通丝下端固定在液压缸缸体上,通丝上端穿在夹具中间,通过调节通丝上端的螺栓夹具上下移动。更换液压缸时,如需液压缸活塞头向下移动,顺时针旋转该螺栓,即可使夹具和液压杆活塞头慢慢向下移动;如需液压缸活塞头向上移动,则逆时针旋转螺栓即可。通过该简易工具,可实现液压缸缸杆与耳环端面间隙的上下调整。

4 原料辊磨的维护

4.1 控制石灰石原料粒度

由于石灰石易磨性差、料层厚,石灰石粒度较大将会加大磨机的研磨压力,造成磨辊压力较高。大块的石灰石还会将磨辊上顶,导致料层不实、中间空隙大,磨盘上不易形成好的研磨层。料层忽高忽低,易造成辊磨振动大,加快磨辊及磨盘的磨损;同时,磨辊长时间在高压力下运行,也易使液压缸连接螺栓松动、密封损坏、液压缸漏油。因此,为确保石灰石原料粒度符合入磨要求,需保证石灰石破碎机运转正常,经常检查破碎机篦条是否存在断裂的情况,如果有篦条出现断裂,应及时修理更换;同时,需定期更换磨损的破碎机锤头。

4.2 控制原料磨产量

原料磨研磨压力与产量一般成正比,原料磨研磨压力越大,产量越高。而产量越高,料层越厚,原料磨做功越多,施加的研磨压力则越大,研磨压力有时会瞬间超出量程,导致液压系统泄压,保压困难,液压系统压力、氮气包压力不平衡,液压缸的有效使用时间缩短。此台原料辊磨设计产量为450t/h,从实际运行数据来看,将辊磨产量控制在580t/h左右较为合适。

4.3 控制料层厚度

在生产过程中,料层厚度关系着原料磨运行的稳定性。如果料层太薄,可适当降低研磨压力,减小循环风量,提高选粉机转速,避免因磨内风量过大而无法形成有效料层;同时,可适当增加喂料量,缓慢增加料层厚度,使磨机运行逐渐趋于稳定。如果物料的研磨性较差且入磨物料的水分增加,可适当提高出磨温度,降低产量,提高磨机运行稳定性。如果喂料量过大且石灰石颗粒较大,料层增厚,增加研磨压力后,物料仍达不到研磨细度,应降低产量,增加循环风量,将合格的粉料及时排出,避免料层将磨辊顶起过高,引起磨机振动。

4.4 检修液压系统

若遇到磨机无法加压的情况,可以通过泄压阀从现场液压站手动泄压,若手动泄压后仍加不上压,则需检查液压站电磁阀。首先,检测电磁阀线圈情况,用螺丝刀靠近电磁阀,检测电磁阀得电后是否有磁力,电磁阀有没有吸合的声音;其次,将电磁阀打开,判断是否存在杂质异物。如有,则用柴油清洗并清除杂物。如杂物卡在电磁阀里,将会使电磁阀阀芯一直处于常开的状态,液压缸的液压油将直接返回油箱,导致液压缸内没有足够的液压油,磨机压力就会加不上去。

另外,磨机加不上压也可能是液压管路有空气进入,在更换液压缸和氮气囊时,都会有空气进入液压缸或液压管路,一般可通过反复升辊、降辊使空气回到油箱后排出解决。

4.5 定期检查氮气瓶

液压缸压力波动过大会造成氮气囊破损漏油。若发现氮气瓶压力不正常或有漏油现象,需及时更换氮气囊。平时应定期检查氮气瓶压力,若发现氮气瓶压力值低于正常值,应及时补充氮气,避免液压缸压力不足或漏油。

5 结语

在处理液压缸问题时,通过制作液压缸间隙调整简易辅助工具,有效保证了液压缸缸杆与耳环端面的间隙要求,使同一磨辊左右两侧连接的两个液压缸间隙相同。在更换新的液压缸后,通过控制石灰石粒度、原料磨产量及料层厚度,检修液压系统、定期检查氮气瓶压力等一系列维护措施,确保了原料辊磨的稳定运行。自更换液压缸后,未再出现过液压缸漏油、活塞杆断裂等情况,截至目前,新液压缸已运行5年时间,原料磨产量一直稳定在580t/h左右,熟料年产量172万吨。