矿山一体化智能管控数字化平台的建设

张学祯,马春锋,余洋,颜青

1 前言

近年来,随着数字化、信息化技术的快速发展,国内外均提出了建设数字化、智能化矿山的理念。目前,我国露天矿山数字化、智能化建设已取得了一定成果,但由于缺乏整体规划,普遍存在数字化、智能化基础设施建设不到位,管理信息化程度不高,管理体系缺乏协同性、系统性,数据自动化分析能力不足等问题。针对这些问题,我公司开发了一套具有自主知识产权、适应矿山企业需要的集矿山资源数字化、生产过程信息化、环境安全信息化和生产经营精细化等于一体的智能管控数字化、信息化平台系统,并在陕西频山水泥公司石灰岩矿进行了实际应用,取得了较好的效果。

2 智能管控数字化平台系统的建设目标及内容

2.1 建设目标

以生产计划为指导,跟踪矿山生产过程数据,通过数据分析,优化生产过程管理,实现各项生产指标考核数字化管理;基于可视化平台与虚拟现实、数据管理系统与空间分析系统,开发具有自主知识产权、适应矿山企业需要的一体化智能管控数字化平台,促进数字化矿山的建设。

2.2 建设内容

本平台系统以矿山开采过程管理为主线,贯穿露天开采的各个作业环节,旨在实现各个业务环节的数据流转和信息流通,实现全员全流程协同与智能化操作,对全流程的生产作业任务进行跟踪与管理,实现对矿山生产、设备、安全环保、化验质量、生产日报、产量计量及数据采集等方面的实时管控和数据集成管理,实现生产数据同步更新、动态查询显示、浏览、统计分析与数据共享,以及以图表形式直观显示生产数据等。

3 智能管控数字化平台系统的结构设计

3.1 设计理念

(1)矿山一体化智能管控数字化平台系统的设计模式主要有两种,分别为基于组织架构的部门模式和基于业务流程的业务模式。部门模式主要是按照行政框架进行结构设计;业务模式主要是根据矿山的业务内容和工作范围进行结构设计。随着矿山数字化建设进程的逐步加快,矿山的业务范围也在不断扩充,设计的平台系统应具有业务可拓展性。基于业务模式下的平台系统设计,可以随着矿山业务范围的扩大,同步扩展平台系统功能,更具有优越性。因此,经综合考虑矿山的实际情况,本系统的结构设计基于业务模式开展。

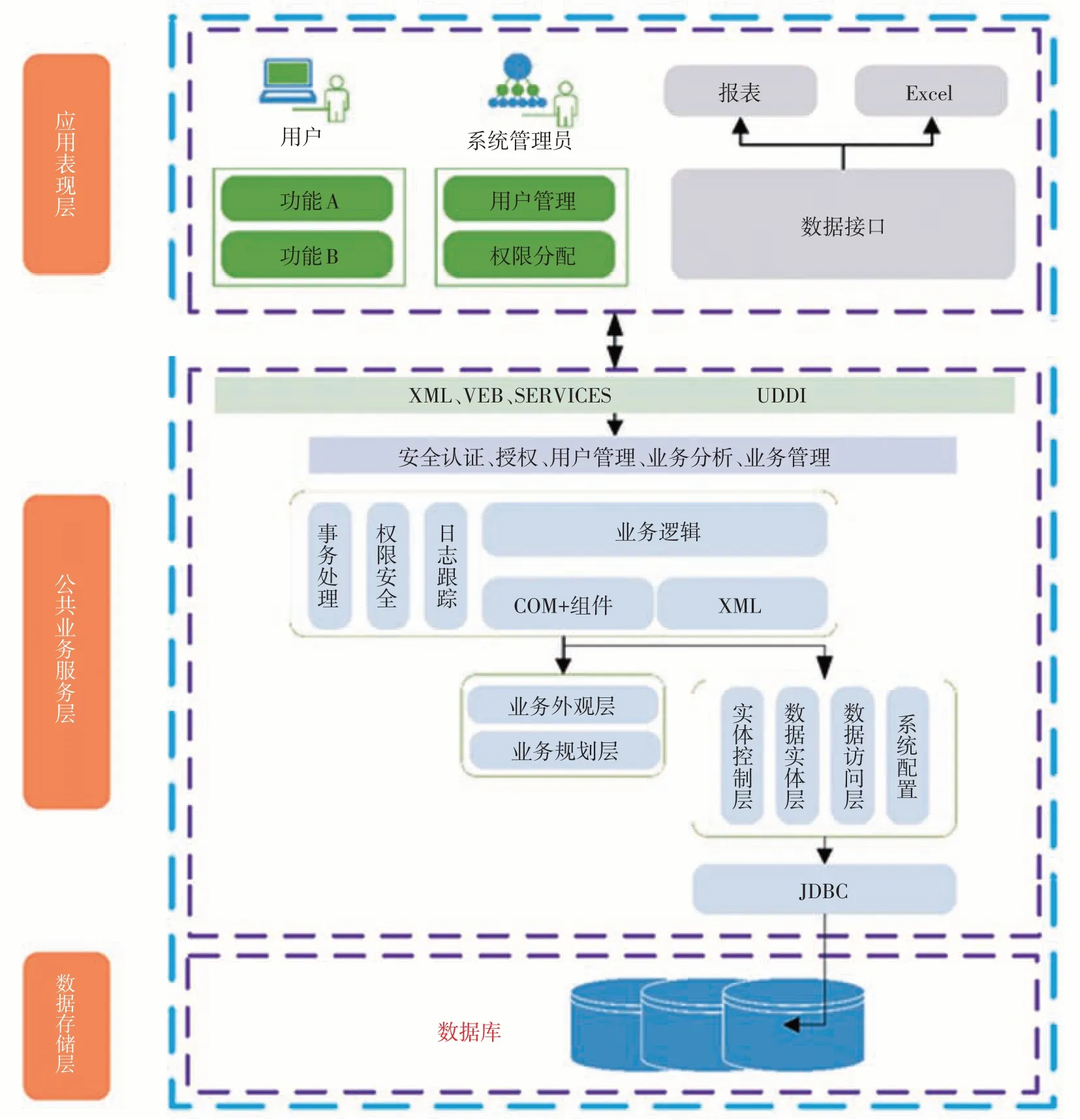

基于业务模式的矿山一体化智能管控数字化平台系统的结构设计采用Browser/Server(B/S)标准的三层体系结构,将基于Web的应用系统在逻辑上分为应用表现层、业务层及数据存储层。三层体系结构模式的平台系统见图1。如图1所示,这三个层次的体系结构实现了服务与应用的相对独立,从而使得基于B/S的应用具有很好的扩展性和移植性。同时,各层次体系结构的开发可以并行,加之采用了组件技术,许多模块可以被重复引用,大大缩短了平台系统的开发周期,提高了运行效率。

图1 三层体系结构模式的平台系统

(2)在进行平台系统设计时需明确系统数据的可使用范围,对其机密性和完整性加以控制,确保工作流程顺利进行。使用身份认证、实时监控等一系列安全监控机制,保证系统的机密性。同时,采取二次验证身份的措施,辅助“用户名+口令”的验证模式,保证用户的合法使用权限。

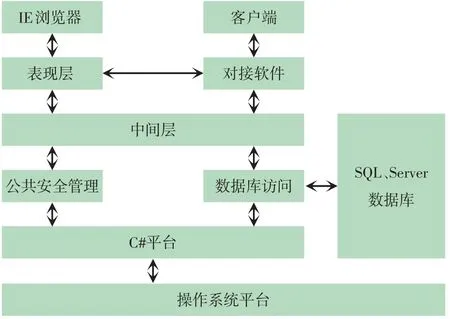

(3)在平台系统与其他软件的对接方面,本平台系统设计采用了开放性的标准接口,以保证产量计量系统和能耗物资系统等与信息平台的结合。平台系统与其他软件的对接关系如图2所示。

图2 系统与其他软件的对接关系

3.2 设计原则

本平台系统设计采用定制开发的方式实现,遵循先进性和便捷性、标准化和规范化、实用性和拓展性、安全性和开放性等原则,最大程度拓宽平台系统功能,同时便于管理使用及维护操作。

4 智能管控数字化平台系统功能设计

4.1 智能配矿

首先,根据矿山开采生产规划、矿石品位变化情况及未来作业计划,利用矿山建模软件3D Mine进行块体建模,获取精准数据;然后根据矿山的生产规划和技术条件设立配矿模型,使用目标函数和约束条件进行数学建模,目标函数可综合考虑各种条件的限制,根据矿山实际需求建立。

4.2 矿山基本信息智能管理

主要包括建矿、投产时间、生产能力、服务年限等矿山企业基本信息的智能管理,可实现按不同权限录入、修改、删除数据等功能。矿山企业基本信息智能管理界面如图3所示。

图3 矿山企业基本信息智能管理界面

4.3 探矿权基本信息智能管理

主要包括矿权名称、位置、矿权人、权证号、权证保存单位、矿权范围、矿权有效日期、获取方式及时间等信息的智能管理,可实现对所需证书的办证周期进行预警等功能。

4.4 生产计划智能管理

主要包括矿山中长期计划、年度计划、季度计划、月计划的智能管理,可实现对数字化采矿系统提交的生产计划进行审核、驳回、通过等功能,生产计划智能管理界面如图4所示。

图4 生产计划智能管理界面

4.5 生产数据智能管理

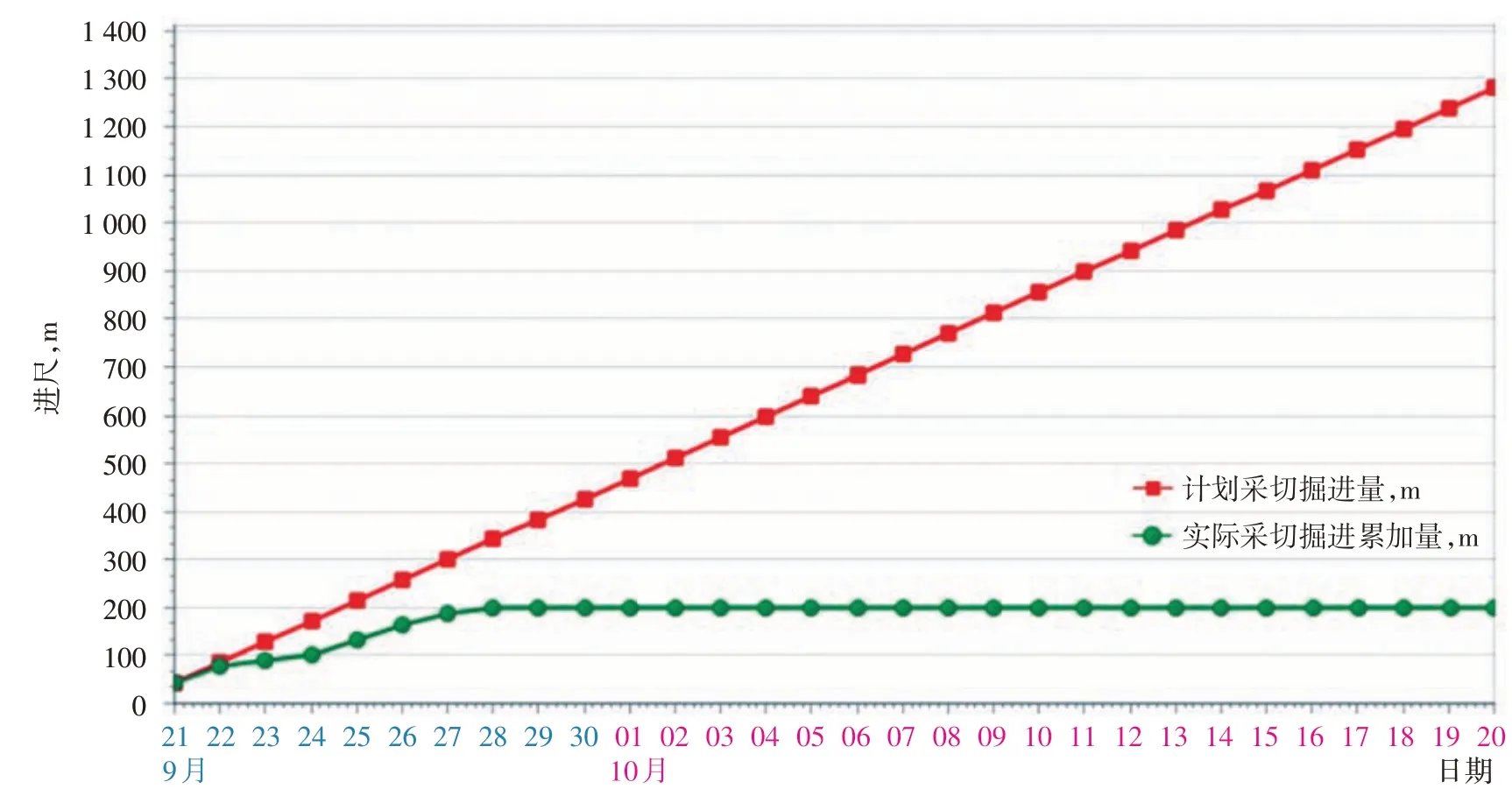

主要包括对班组、班次等日常业务范围内的管理及爆破、运输等作业工序中的台账数据管理;可对各种台账数据进行逐级审批,并将审批后的数据与生产计划进行对比分析,计算计划执行率;可根据矿山实际需求,定制各类型的生产统计报表。系统定制的采切掘进进尺累计曲线如图5所示。

图5 系统定制的采切掘进进尺累计曲线(2017年9月21日~2017年10月20日)

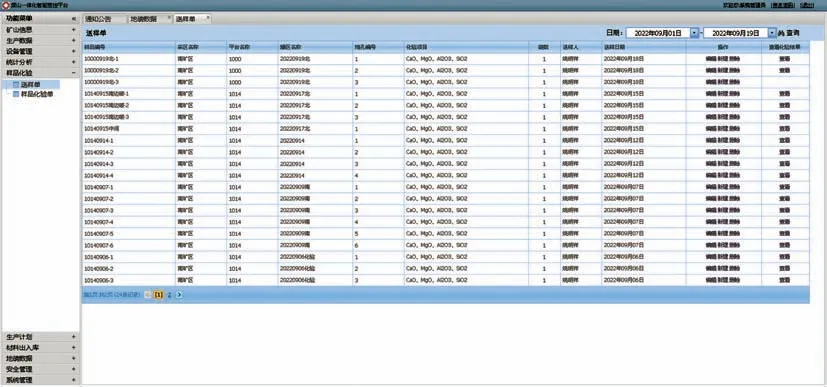

4.6 质量化验智能管理

采样记录二维码,将送样单通过移动APP直接上传至数据中心,化验室接到送样单后,通过移动端APP在线确认。完成化验后,化验室按照工程项目名称、时间、批次及化验室编号等信息,将化验结果直接上传至数据中心,实现化验单批次的自动对接,将化验结果与岩粉数据库结合,可直接为地质工作人员使用。本功能支持化验分析设备数据自动采集和人工录入两种方式,质量化验智能管理界面如图6所示。

图6 质量化验智能管理界面

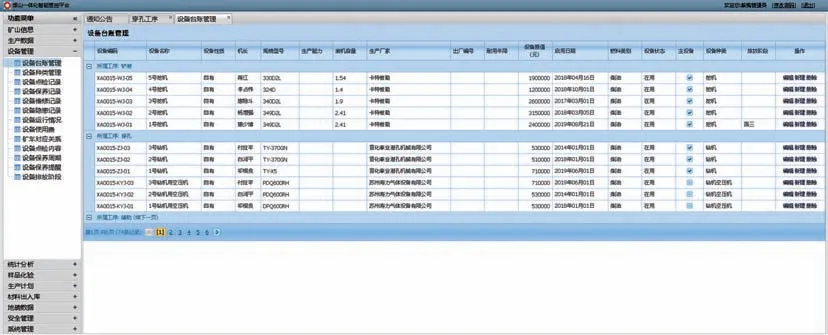

4.7 设备智能管理

建立采矿生产设备数据库,通过移动APP对设备的信息台账、运行状态、检修及耗材等信息进行实时采集和管理。具体功能包括:采矿生产设备(钻机、铲装、运输、破碎机、辅助)信息台账管理,设备保养、运行情况管理,设备点检、维修管理,设备消耗、隐患管理等,设备智能管理界面如图7所示。

图7 设备智能管理界面

4.8 安全环保智能管理

将安全环保法规制度文件通过移动APP置于管理平台中,同时实时记录与安全环保相关联的事件地点、时间、气候、事项、可能发生安全事件的预警、有关人员的信息,既可随时查看安全环保信息,也可用于安全事件的管控与隐患排查。按照安全环保相关法律法规、企业规章制度(安全手册)、操作规程、规范标准等类别文件进行归档、分类管理,可实现安全环保文件资料的上传、下载、查看等功能,实现安全环保检查管理、安全环保隐患排查、安全环保会议管理、权证管理与预警等功能,安全环保智能管理界面如图8所示。

图8 安全环保智能管理界面

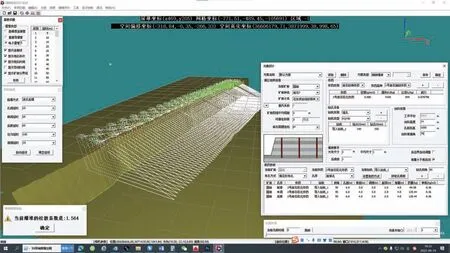

4.9 爆破智能设计

露天台阶爆破爆堆主要是由爆生气体的膨胀做功所致,假爆后的爆堆形态(爆堆轮廓)是台阶内部岩石爆破位移的一种表现形式。基于位置的动力学(PBD)物理引擎,模拟块体的抛掷运动、碰撞检测和塌落堆积,计算矿岩体爆破的最终位移,找到不同时间露天台阶矿岩移动规律及最后爆堆形态。针对地质地形情况,爆破智能设计系统通过输入相关参数,即可进行自动布孔、炮孔定位、装药设计、连线延迟设置,可预先分析爆破效果,导出爆破设计书与穿孔指导书,交付现场施工使用。爆破智能设计界面如图9所示。

图9 爆破智能设计界面

4.10 系统运行智能管理

主要包括部门管理、用户管理、角色管理、权限管理、数据字典管理、日志管理等功能。其中,部门管理主要包括对企业的现有部门进行增加、删除等功能。用户管理主要针对使用者的注册情况,对用户进行增加、删除、修改、查询等,并且可对管理者进行管理授权。角色管理是根据业务流程及部门划分,用户根据自身需求,定义和划分角色,将权限集中授予用户。权限管理是整个系统安全性的保障,根据权限授予方式不同,用户与角色互相制衡,规范运作。数据字典管理是将系统中的各类参数,按照一定规范分类管理,实现对系统常用的系统级数据字典、业务级数据字典的管理,支持对数据字典的查询、增加、删除、修改等操作。日志管理主要用于实现用户登录日志、操作日志管理等功能。

4.11 移动APP智能操作系统

智能APP端应用支持安卓版,可实现如下功能:(1)移动办公待办事务、通知公告、报警警示等短信息推送,生产业务请求、批复、查询;(2)实时监控地测管理品位检测结果及异常品位数据信息;现场通过RTK测量炮孔坐标后,通过APP将炮孔坐标信息提交至服务器,并在手机APP中进行炮孔分组,实现爆破分组、取样、化验数据互通,便于炮孔分组样品与化验结果的管理,取代纸质填报;(3)生产管理,生产人员个人工作量查询、生产周(日)计划、班计划(工作任务)查询;生产台账(穿孔、爆破、运输、破碎等环节)数据填报和生产统计查询;(4)设备管理,设备维修记录、保养记录查询;现场设备当前状态查询;设备点检,点检人员扫描二维码,通过手机APP查看项目明细,添加备注说明和上传附件。移动APP智能操作系统界面如图10所示。

图10 移动APP智能操作系统界面

5 智能管控平台在频山石灰石矿山的工程应用

5.1 陕西频山水泥公司石灰石矿开采现状

频山石灰石矿位于陕西省富平县正北方向频山一带,矿区内主山脉呈近东西向,南北方向的山梁呈“鸡爪”状展布,地形切割强烈,山高坡陡。最高处为北段山顶处,海拔1 325m;最低处在中部何家沟,海拔850m,相对高差475m。矿山的生产设计规模为550.0×104t/年,其中,北矿段设计规模为250.0×104t/年,南矿段设计规模为300.0×104t/年。矿山开采按照自上而下的顺序,逐台阶依次回采,共有16个台阶。工作面台阶高度14m,台阶坡面角65°。地表模型三维空间图如图11所示。

图11 地表模型三维空间图

5.2 频山智能管控平台系统运行情况

频山石灰石矿山智能管控平台以生产计划为指导,跟踪矿山生产过程数据,通过数据分析优化生产过程,实现了各项生产指标的数字化考核。本平台以采矿过程管理为主线,贯穿露天开采的各个作业环节,打通了各个业务环节的数据流和信息流,实现了全员全流程协同与智能化操作及全流程生产作业任务的跟踪与管理,有效促进了矿山企业管理体制、管理模式的现代化。

自频山石灰石矿山智能管控平台上线以来,整体运行平稳。地磅系统与业务系统交互良好,矿山信息、生产数据、设备管理、统计分析、样品化验、生产计划、材料出入库、地磅数据、安全管理、移动APP和系统管理等模块均运行稳定,系统界面交互良好,操作简便。

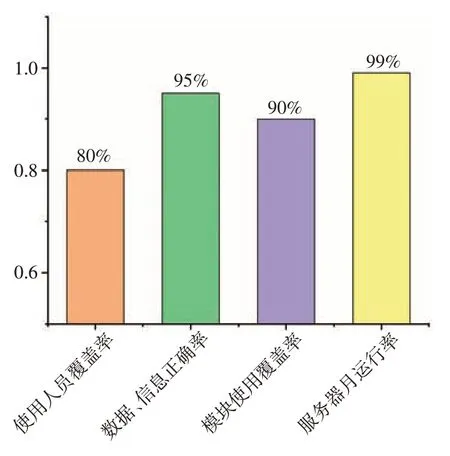

本平台以数据库为基础,建立起了统一、集成、实时共享的数据中心,实现了矿山资源与生产数据的精确汇总与综合分析,解决了数据不全、数据源繁杂、标准不统一等问题。同时,对矿山生产、设备、安全环保、质量化验、生产日报、产量计量等方面进行实时管控和数据集成,实现了生产数据的实时更新,生产过程和生产状态的动态显示、查询、浏览和统计分析,各项运行指标情况如图12所示。

图12 各项运行指标情况

5.3 频山智能管控平台系统的优化改进

频山石灰石矿山智能管控平台系统自2021年7月上线以来,我公司根据现场生产需求进行了多处局部调整和改进,增加了以下功能:(1)修改了工序单耗分析中工程量的取值,直接关联地磅数据;(2)开启了全年月计划编辑;(3)优化了地磅数据导入功能,解决了局域网断网后,地磅数据无法导入的问题;(4)手机APP解决了穿孔人员无法查看炮孔设计数据及破碎设备不分主次的问题;(5)通过手机APP将安全隐患台账及设备点检记录修改为按日期显示;(6)添加了非矿石(细分为高镁废石、废石粉末、粘土)分类功能;添加了爆破设计“单孔装药量”信息,统计分析功能控制权限,历史生产数据查找功能;添加了排查安全隐患功能,统计爆堆剩余矿量功能,设备数据权限控制功能(各工序工作人员只能查看自己的设备信息,管理岗能查看全部设备信息),材料出库批量导入程序;(7)在设备运行情况中,添加了“取前一天数据”功能;(8)在手机APP中,添加了地磅数据统计功能等。

6 结语

频山石灰石矿一体化智能管控平台实现了矿山生产各业务环节的数据互联互通与共享,提供了一套全方位、一体化的系统协同矿山生产安全保障体系,提高了矿山生产的数字化、智能化管理水平。