TRMS66.4大型矿渣辊磨研发与应用

蔡晓亮,王倩,滑松,李向阳,寇剑栋

1 前言

近年来,随着我国绿色环保、节能减排、固废处理、循环经济等产业发展进程的加快,钢铁企业配套的大型矿渣辊磨的市场需求愈加旺盛。中材(天津)粉体技术装备有限公司(简称“中材(天津)粉体公司”)自2005年研发了国内首台年产30万吨矿渣的TRMS31.3型辊磨以来,又陆续研发了年产60万吨、90万吨和120~200万吨且具有14种不同磨盘直径规格的系列矿渣辊磨,磨盘直径2.5~7.0m,装机功率800~8 800kW,累计销售260余台。其中,配套100万吨及以上规模的矿渣辊磨20余台,且多台已投产运行5年以上,设备运行稳定可靠。2022年,中材(天津)粉体公司最新研发设计的年产200万吨TRMS66.4矿渣辊磨在广西防城港某项目成功投产,运行指标处于国内领先水平。

2 矿渣辊磨粉磨系统工艺及矿渣辊磨研发设计

2.1 矿渣辊磨粉磨系统主机配置及工艺组成

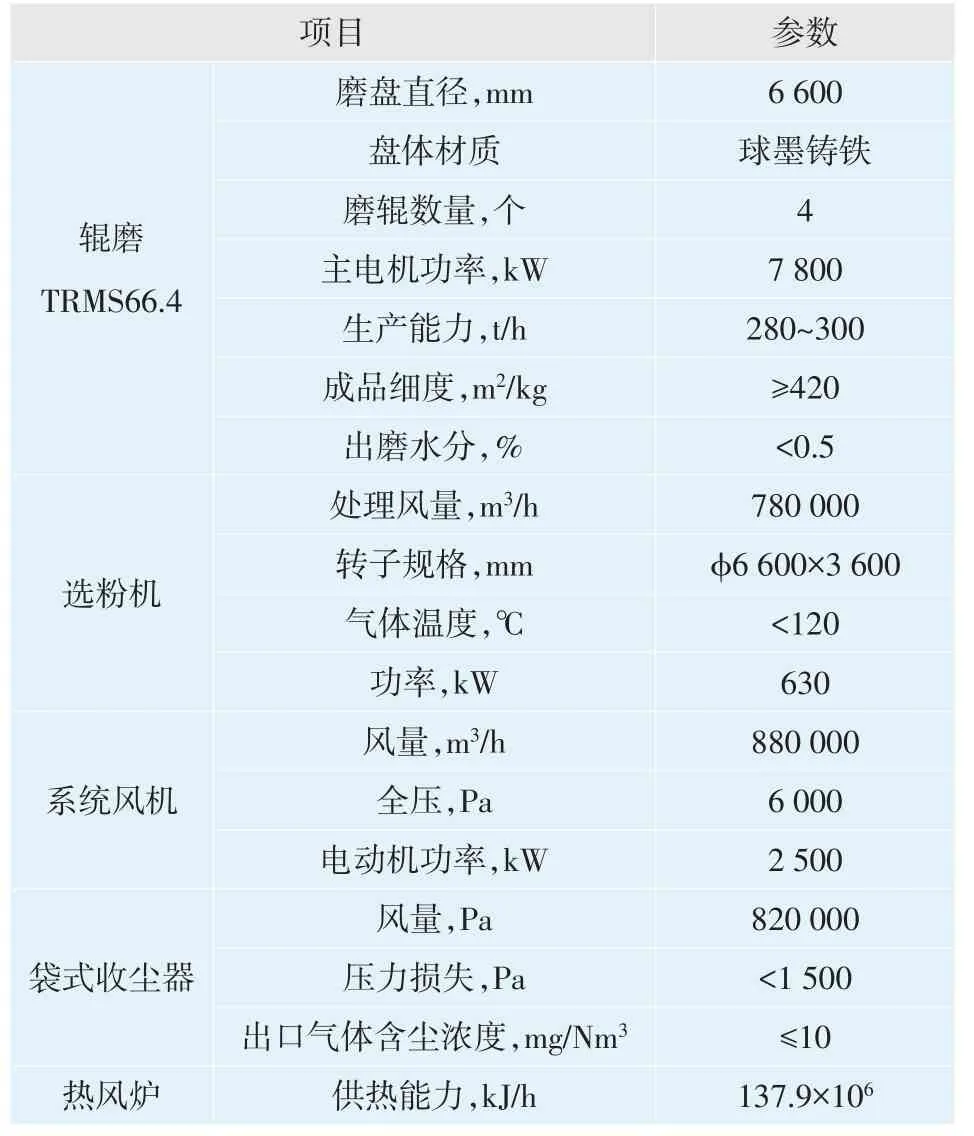

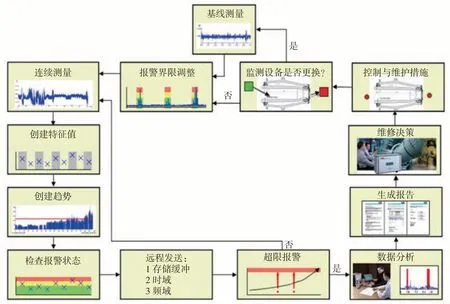

矿渣辊磨粉磨系统工艺主机配置见表1。TRMS66.4矿渣辊磨的设计能力为280~300t/h,主机功率7 800kW,配套风机风量880 000m3/h,功率2 500kW。TRMS66.4矿渣辊磨粉磨系统工艺流程见图1。该系统由原料计量和输送系统、粉磨系统、外循环系统、成品收集系统、成品储存和放散系统、烘干系统等组成。因矿渣物料易磨性差、密度大、金属铁含量高,中材(天津)粉体公司对系统矿渣辊磨粉磨物料外循环除铁、输送除铁和防堵料等环节进行了优化设计。

表1 矿渣辊磨粉磨系统工艺主机配置

图1 TRMS66.4矿渣辊磨粉磨系统工艺流程

2.2 TRMS66.4矿渣辊磨粉磨工作过程

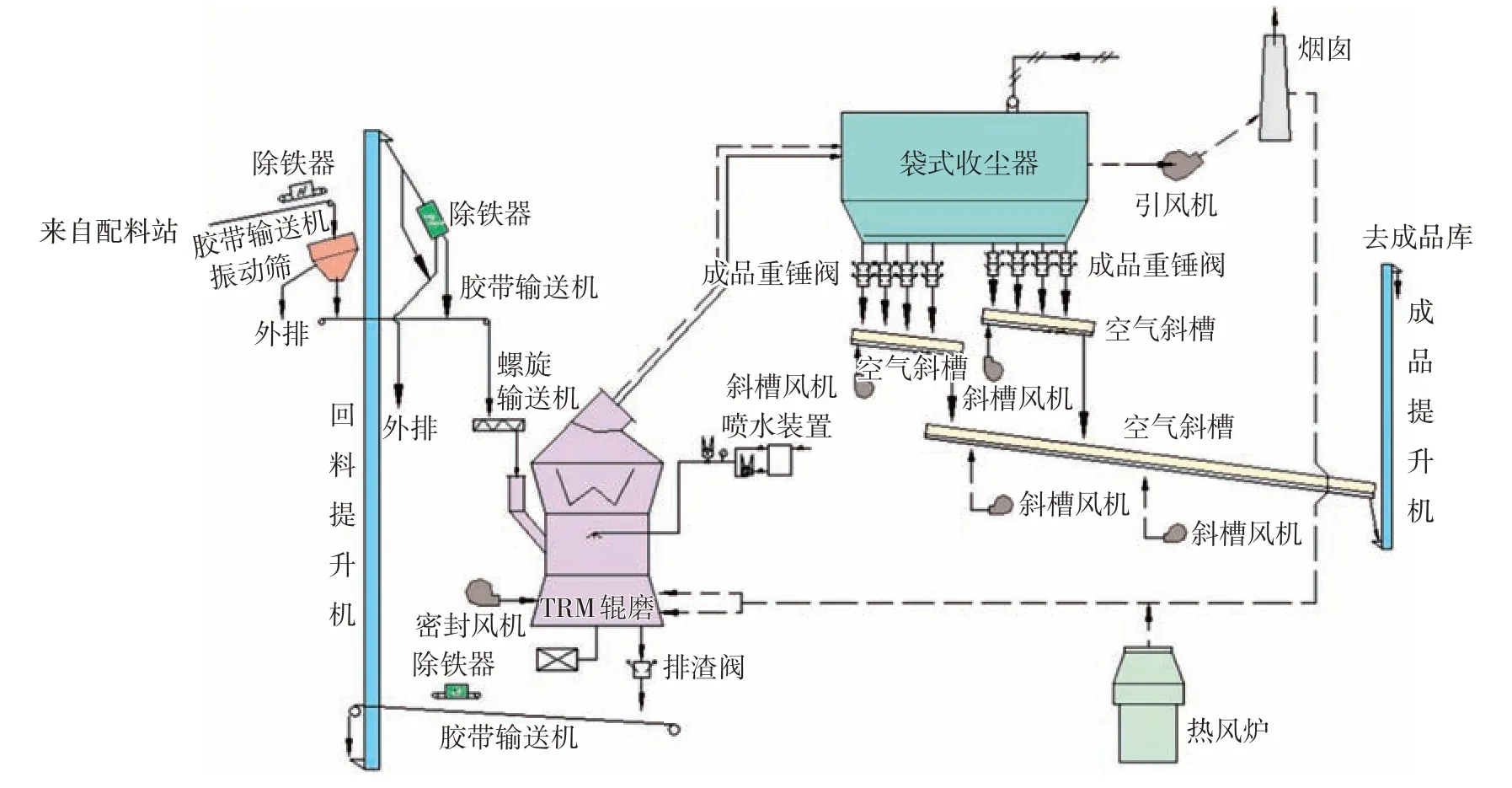

TRMS66.4矿渣辊磨三维模型如图2所示。物料通过铲车上料到地坑料仓,经胶带秤计量,通过输送胶带和振动筛,经锁风输送装置、螺旋喂料机或振动给料机,落入磨盘中心。磨盘在驱动装置的带动下旋转,落入磨盘中心的物料在离心力作用下,向外均匀分散,平铺形成料床。磨辊在加压装置作用下,对物料进行连续碾压,磨盘边缘的物料被甩出磨盘,在风环处,大颗粒物料(含铁渣等磁性颗粒)落入进风道,通过吐渣口排出,进入外循环系统,经除铁后,再次喂入磨内;粉磨后的物料被磨内热气流提升,经中壳体进入分离器分选,在此过程中,物料与磨内热气体进行了充分的热交换,水分被迅速蒸发,物料被烘干,有效保证了成品含水率。通过调整分离器转速可有效控制成品细度,合格物料被选出,不合格物料落回磨盘再次粉磨[1]。

图2 TRMS66.4矿渣辊磨三维模型

2.3 TRMS66.4矿渣辊磨的研发设计

2.3.1 分离器的参数化设计

TRMS66.4矿渣辊磨配套的分离器已完全实现参数化设计,是中材(天津)粉体公司目前研发的最大规格分离器。该分离器采用高效笼形结构,优化了转子叶片尺寸和个数,调整了动静叶片间距,减轻了叶片磨损,提高了分选效果。此外,分离器壳体和内锥体采用复合耐磨板和磁性贴片,提高了其抗磨损性能及使用寿命。

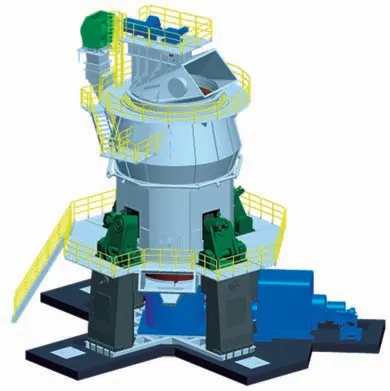

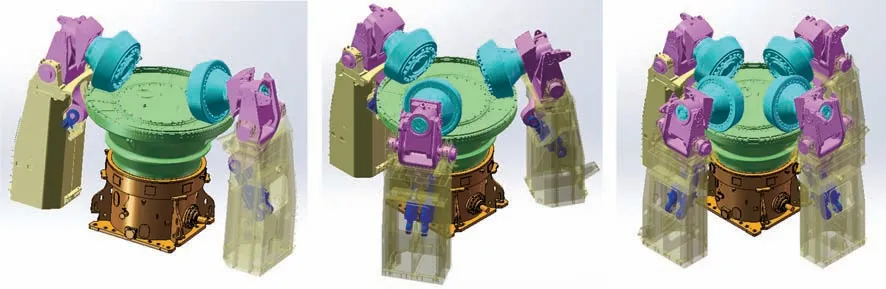

2.3.2 模块化设计

目前,我公司已完成了关键部件的设计标准制作,同时,实现了粉磨水泥、矿渣的辊磨的模块化设计。磨机的设计模块主要有磨辊摇臂组件、支架、加压系统等模块,模块化设计提高了互换性,实现了多种组合,同一个摇臂磨辊组模块可配套不同规格磨盘,另外,根据磨盘直径可选择两辊、三辊、四辊的磨机组合方式,TRMS66.4模块化设计多重组合方式如图3所示。

图3 TRMS66.4矿渣辊磨模块化设计多重组合方式

在进行TRMS66.4矿渣辊磨的模块化设计时,通过确定磨辊中径尺寸,即可确定磨辊摇臂组件模块、配套支架模块;其余设计工作按照磨盘直径大小,相应调整已经标准化的中壳体和风道的相关尺寸,即可完成磨机的全部设计工作。模块化设计大大提高了设计效率,缩短了设计周期。

2.3.3 球墨铸铁的应用

国内球墨铸铁性能逐年提高,特别是硅固熔铁素体球墨铸铁,其性能优于铸钢,能够满足客户对轻量化、高品质的需求。中材(天津)粉体公司从2017年开始逐步将辊磨的铸钢材质磨盘用球墨铸铁代替,不仅缩短了供货周期,而且产品品质更佳。TRMS66.4矿渣辊磨磨盘材质采用球墨铸铁,可与同规格的生料辊磨磨盘通用。

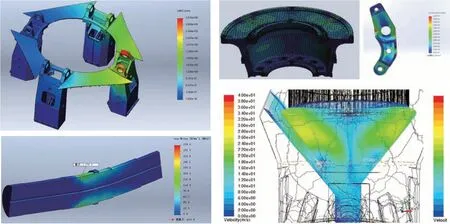

2.3.4 有限元分析

TRMS66.4矿渣辊磨采用三维模块化设计,其中的关键大型铸锻件及主要结构件均进行了有限元分析计算。关键部件包括机架装置、磨辊装置、摇臂装置、磨盘装置的盘体、选粉机传动轴系组和转子等。在设计过程中,结合现场实际及大量经验数据,不断校正理论计算应力参数,更好地保证了关键部件的安全性,保证了设备可靠性。

另外,使用fluent软件对TRMS66.4辊磨磨内通风阻力及流体的走向进行模拟(见图4),确定了磨内阻力点及易冲刷磨损部位。磨内主要阻力点及磨损部位为风环、内锥体、中壳体、分离器壳体和出风口等。通过采取减阻防磨措施,有效提高了能源使用效率及设备使用寿命。

图4 TRMS66.4辊磨关键部件有限元分析和磨内流体模拟情况

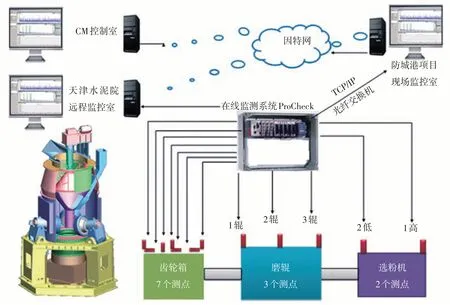

2.3.5 在线监测及故障诊断

TRMS66.4矿渣辊磨配套在线监测及故障诊断系统,主要用于磨辊、齿轮箱和选粉机运行情况的远程监测。在线监测系统通过振动传感器、速度传感器组成数据采集系统采集数据,数据采集系统具有以太网接口,采集的数据通过互联网发送至中控室服务器,实现辊磨各部件运转情况的远程监测。TRMS66.4矿渣辊磨在线监测系统总体方案如图5所示。通过在线监测系统,可监测减速机齿轮永久性变形、点蚀、剥落、断齿及齿轮轴啮合等问题,还可监测轴承出现的点蚀、剥落、磨损,内外圈磨损、开裂,保持架断裂,滚珠脱落等问题。

图5 TRMS66.4矿渣辊磨在线监测系统总体方案

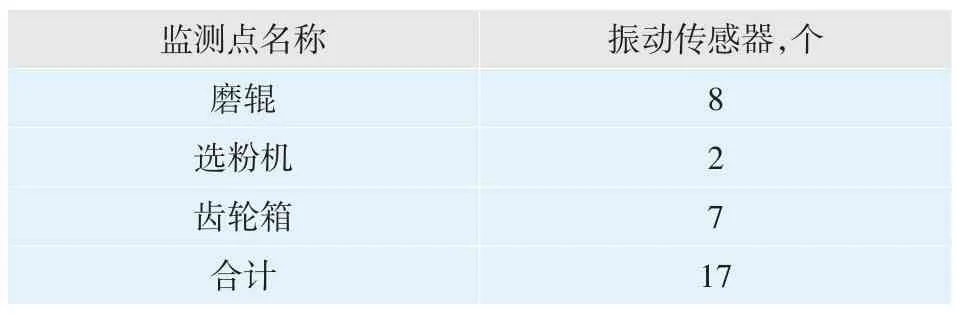

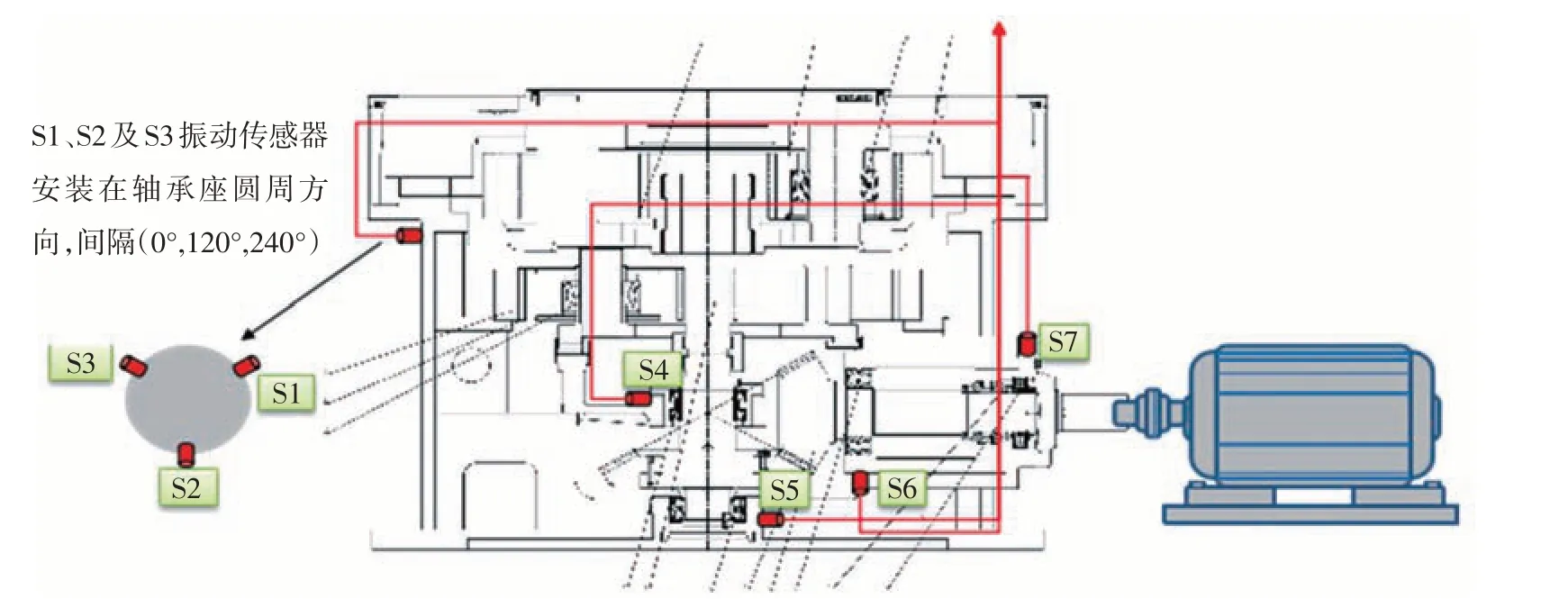

TRMS66.4矿渣辊磨在线监测点布置如表2所示。其中,4个磨辊各布置1个测点(径向),每个测点设1个低频加速度传感器和1个转速传感器;选粉机轴承配置2个测点(径向),选用通用型加速度传感器;齿轮箱上设7个振动传感器测点(布置方案如图6所示),S1~S7均选用低频加速度传感器。

表2 TRMS66.4矿渣辊磨在线监测点布置

图6 齿轮箱上7个振动传感器的测点布置方案

TRMS66.4矿渣辊磨在线监测系统具有强大的数据分析能力,确保了故障诊断的可靠性。在线监测系统对被监测设备进行基线测量,并设置报警界限;在连续监测的过程中,提供重要部件的特征值、频谱图、趋势图,实时检查各特征值是否超出报警界限;将测得数据通过互联网发送至工作站及中控室计算机。若设备特征值超限,其数据将会被立即发送至控制中心,并提供分析报告、维护决策和处理措施供用户参考,保证被监测设备不出现非计划停机等故障,降低维护成本。图7为TRMS66.4矿渣辊磨在线故障诊断和数据分析流程。

图7 TRMS66.4矿渣辊磨在线故障诊断和数据分析流程

3 TRMS66.4矿渣辊磨的实际运行情况

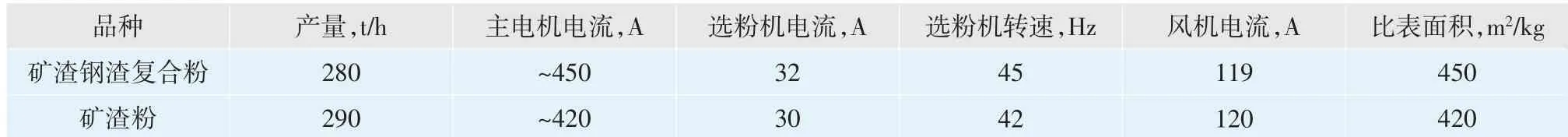

TRMS66.4矿渣辊磨已在广西防城港和福建大东海项目投产应用,下面以广西防城港某项目采用TRMKS66.4矿渣辊磨粉磨系统生产纯矿渣粉及矿渣钢渣复合粉为例介绍该辊磨的运行情况。该项目于2022年3月中旬投料,一次带料试车成功,粉磨矿渣产量~290t/h,比表面积420m2/kg。目前,磨机主要以生产矿渣钢渣复合粉为主,产量~280t/h,生产稳定,各项指标均达到了同类产品的先进水平。TRMS66.4矿渣辊磨用于生产矿渣粉和矿渣钢渣复合粉时的运行参数如表3所示。

表3 TRMS66.4矿渣辊磨用于生产矿渣粉和矿渣钢渣复合粉时的运行参数

3.1 原料情况

现场原料主要为矿渣和钢渣,用于生产纯矿渣粉和矿渣钢渣复合粉。矿渣分为堆放后结块物料和新进场物料,堆放后块状物料易磨性略好,但因存在大块物料,易引起磨机振动;新进场物料水分略高,料层更实,主机电耗略高。破碎后的钢渣粒度<5mm,大部分为粉状物料,生产复合粉时,料层略厚,比表面积要求更高,电耗比粉磨纯矿渣略高。

3.2 工作压力

根据磨机产量和比表面积要求调整工作压力,粉磨纯矿渣磨机产量~290t/h时,有杆腔压力为11.5~12MPa,无杆腔压力为2.7MPa,蓄能器压力分别为6.5MPa、1.8MPa,液压系统运行平稳。

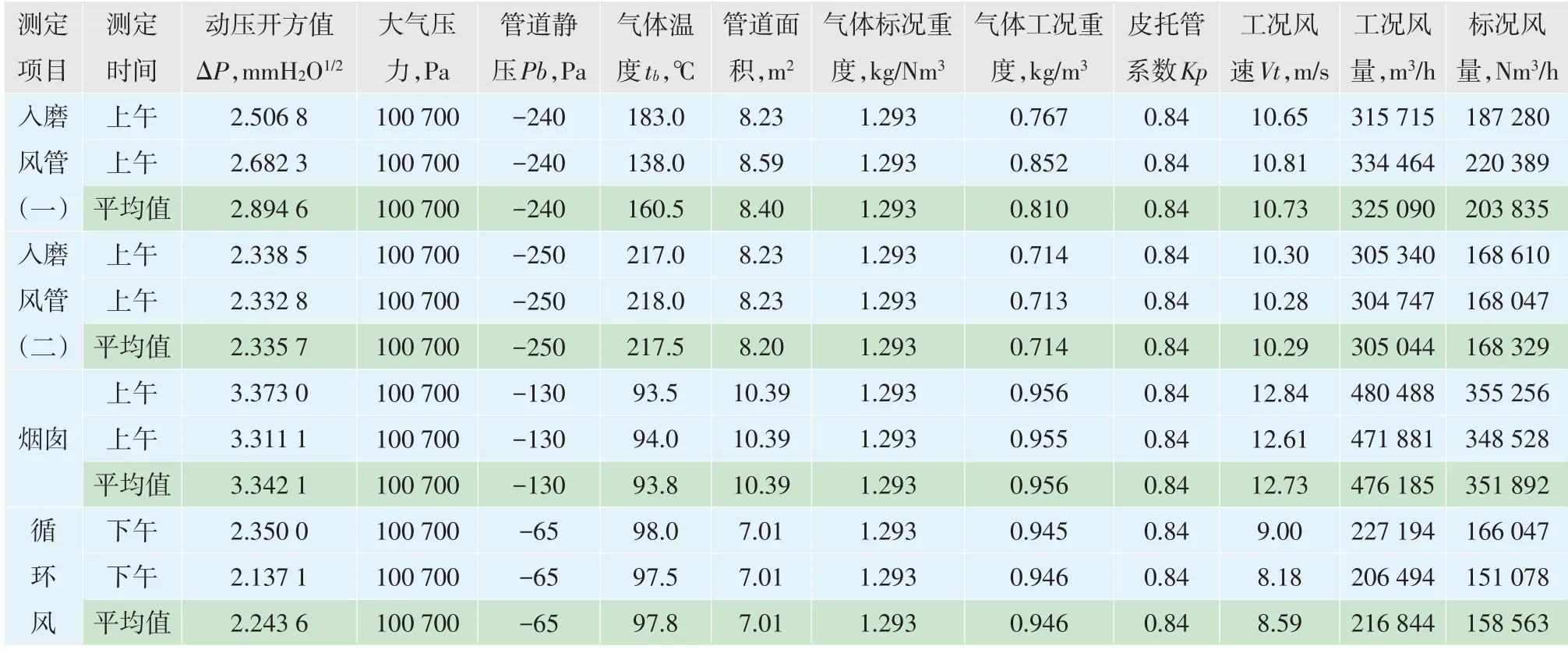

3.3 风温和风压

磨机稳定运行时,磨机入口温度200℃~240℃,入口负压300Pa左右,磨机出口温度90℃~95℃,出口负压3 900~4 100Pa,磨内压差3 600~3 800Pa。调试期间,对系统风量进行标定,入磨总风量为~620 000m3/h,属于合理范围。TRMS66.4矿渣辊磨系统风量标定数据如表4所示。

表4 TRMS66.4矿渣辊磨系统风量标定数据(2022年4月22日)

3.4 成品产量及质量

通过调整选粉机转速,可灵活调整成品细度,满足不同品种产品的生产要求。现场磨机稳定运行时,纯矿渣粉的产量为~290t/h,成品含水率约0.2%,矿渣粉比表面积为420m2/kg;复合粉的产量为~280t/h,比表面积为~450m2/kg。

3.5 分离器转速

尽管通过调整风机转速可以调整矿渣辊磨的通风量,改变产品细度,但会影响系统的稳定运行。最好的办法是调整分离器转速,目前,生产高比表面积矿渣钢渣复合粉时,分离器转速约为90r/min。

3.6 磨内喷水

生产矿渣钢渣复合粉时,TRMS66.4辊磨可以在不喷水情况下正常运转。粉磨纯矿渣时,磨机若出现轻微振动,可适当喷水,稳定料层,降低热耗。

3.7 磨机振动和料层

3.8 外循环排渣情况

TRMS66.4矿渣辊磨采用闭路系统,磨机正常运转时,矿渣外排量适中,有部分粗颗粒物料和金属磁性颗粒外排。当外排料量较大时,料层厚度波动较大,易引起磨机振动,需及时调整参数,保证一定量的粗粉通过外排阀送出磨外,经胶带输送机和斗式提升机再次送入磨内,以此降低风机负荷和磨内压差,同时有利于清除物料内铁粉和磁性颗粒物,延长辊套、衬板等耐磨件的使用寿命。

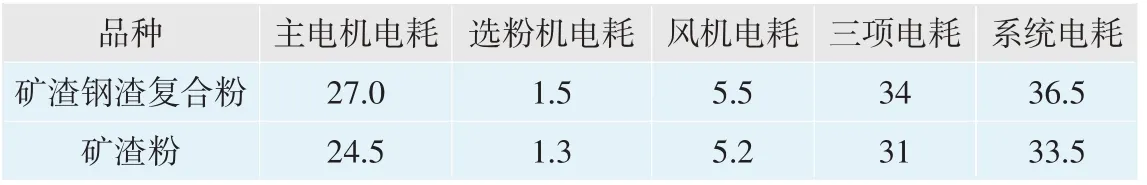

3.9 磨机电耗

磨机调试期间,对磨机的主机电耗,风机电耗进行了统计。生产比表面积>450m2/kg的复合粉时,系统电耗约为36.5kW·h/t;生产比表面积420m2/kg纯矿渣粉时,系统电耗约为33.5kW·h/t,电耗指标均达到国内先进水平。TRMS66.4矿渣辊磨系统电耗统计如表5所示。

表5 TRMS66.4矿渣辊磨系统电耗统计,kW·h/t

不同检测点测得的磨机振动值各不相同,TRMS66.4磨机的振动传感器安装在减速机底板上方,可实时监测磨机振动情况,磨机运行稳定时,垂直振动值为1.5mm/s,水平振动值为1.2mm/s,有效提高了磨机的粉磨效率,保证了设备使用寿命。磨机主电机的电流波动较小,料层厚度基本稳定在30mm左右,为磨机稳定运行创造了条件。

3.10 存在的问题及解决措施

调试期间,生产复合粉时出现溜管堵料的情况,主要原因是原料中含有大量粉状物料且粘性较大。工艺设计时,溜管设计角度应尽量垂直,且适当加大溜管容积;采用振动给料机生产复合粉时易造成堵料,去掉物料遮挡板即可改善;另外,考虑到振幅因素,喂料机入口应尽量靠近磨机。通过采取上述措施,相关问题均已得到解决。

4 结语

TRMS66.4矿渣辊磨采用参数化、模块化设计和有限元分析等数字化技术,极大提高了设计效率和整机设计水平,能耗指标处于国内领先水平。

广西防城港TRMS66.4矿渣辊磨项目及福建大东海200万吨矿渣粉生产线TRMS66.4矿渣辊磨的成功投产,标志着中材(天津)粉体技术装备有限公司大型矿渣辊磨的研发应用又迈上了一个新台阶。