回转窑托轮轴瓦高温故障原因分析及处理

王伟,刘钢,胡涛,刘阳,何峥辉

1 引言

目前海螺集团在运行的水泥熟料生产线有近150条,自2018年引进窑中心线动态检测技术以来,窑中心线检测团队定期对集团所属各回转窑运行参数进行监测,并依据检测结果在线调整回转窑托轮歪斜量,在线维修回转窑托轮和轮带,使回转窑设备尽快恢复到最佳运行状态,及时消除了设备运行隐患,降低了耐火材料及配件的异常消耗,提高了回转窑的运转率。目前,集团内连续运转周期超过365d的回转窑累计超过十余条,刷新了海螺集团回转窑长周期运行记录。

2 典型回转窑托轮高温故障处理实例

2.1 案例1:GD海螺1号窑

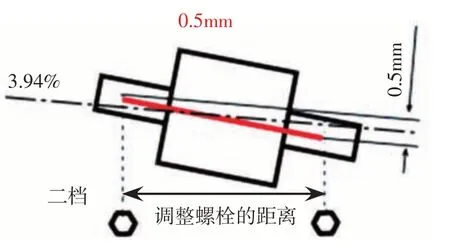

存在问题:回转窑二档托轮2-1侧轴瓦温度长期偏高,最高至50℃,存在运行风险。通过对回转窑托轮水平度开展专项检测发现,托轮2-1/2-2水平歪斜量为2.5mm,托轮水平和垂直歪斜量均以调整螺栓间距测算(见图1、图2),判断轴瓦温度偏高主要为托轮水平歪斜量较大,导致衬瓦与止推盘轴向受力偏大所致。

图1 托轮水平歪斜量示意

图2 托轮歪斜量测算示意

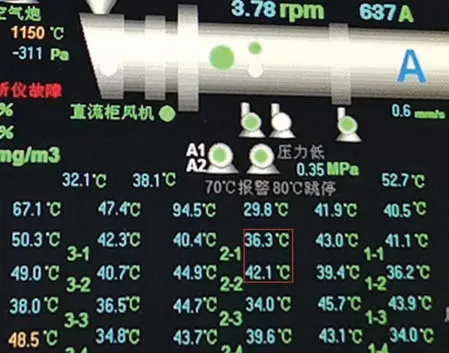

处理措施:在对回转窑中心线的调整过程中,通过采用“托轮歪斜法”对该托轮水平歪斜量进行微调,减小托轮衬瓦轴向受力。调整前,同一组托轮2-1/2-2轴瓦温度分别为48.2℃和39.9℃(见图3);调整后,该组托轮两侧轴瓦温度分别为36.3℃和42.1℃(见图4),托轮2-1轴瓦温度下降11.9℃。

图3 中控轴瓦温度监测画面(调整前)

图4 中控轴瓦温度监测画面(调整后)

2.2 案例2:YY海螺1号窑

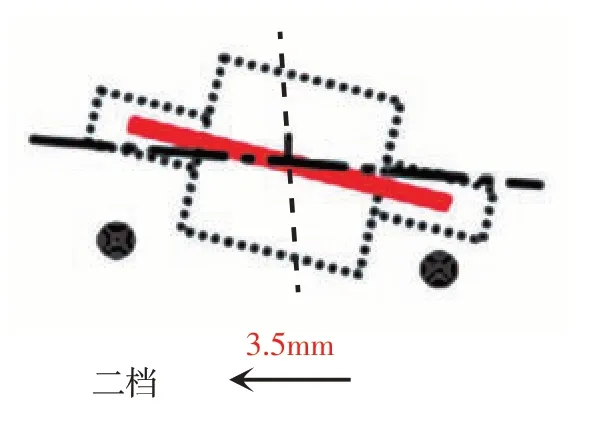

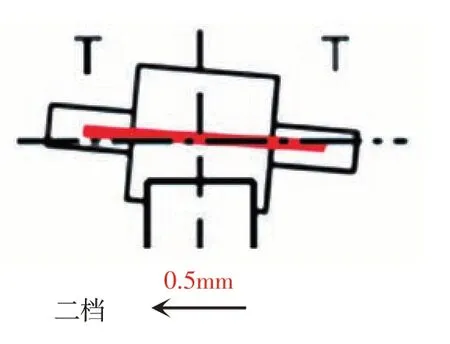

存在问题:回转窑二档同一组托轮2-1和2-2侧轴瓦温度差异较大,温差最大近13℃。通过对回转窑托轮垂直歪斜量开展专项检测可知,托轮2-1/2-2垂直歪斜量为3.5mm,而水平歪斜量仅0.5mm(见图5、图6),判断轴瓦温度差异较大主要是因为托轮垂直歪斜量较大,导致单个托轮负载不均衡,致使托轮2-1轴瓦温度偏高。

图5 托轮垂直歪斜量

图6 托轮水平歪斜量

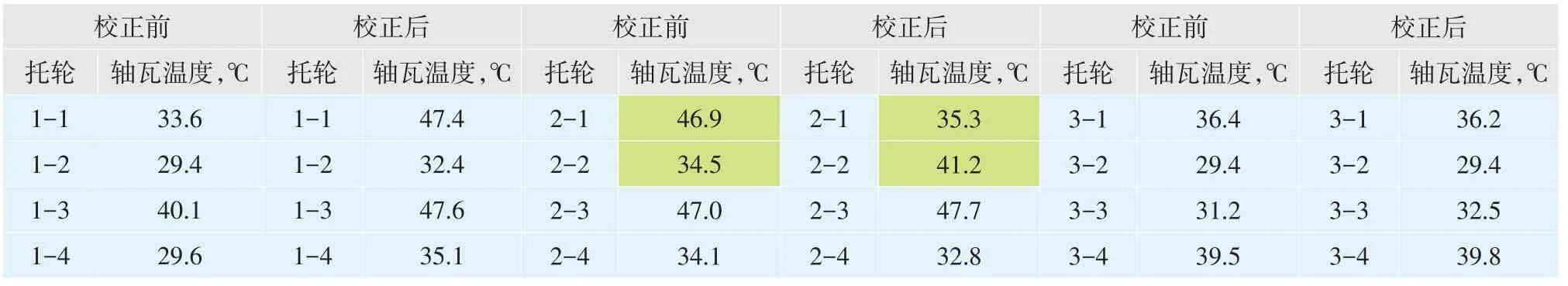

处理措施:利用停窑检修期间,在托轮2-1侧增加了2.0mm垫板,校正了该托轮的垂直歪斜量(见图7)。回转窑重新运转后,托轮2-1/2-2轴瓦温度分别为35.3℃和41.2℃,轴瓦温差由12.4℃降至5.9℃(见表1)。

图7 托轮底座增加垫板

表1 托轮垂直歪斜量校正前后中控监测轴瓦温度对比

2.3 案例3:JD海螺1号窑

存在问题:设备巡检人员对窑设备进行点检时发现,二档托轮2-2润滑油油位偏低,故对该托轮油位进行补充。加油4min后,中控显示油温迅速上升,窑电流随之波动(见图8),立即通知现场工作人员检查,发现托轮轴面中部存在两处拉伤,判断润滑油加注过程中有异物混入,致使轴瓦拉伤。

图8 中控窑电流波动曲线

处理措施:(1)中控立即降速减产,降低轴瓦拉伤程度;(2)现场立刻用油石打磨拉伤轴面,同时将循环水外排,加速降低油温;(3)开启托轮2-2润滑油外循环装置,加强冷却;(4)将托轮2-1/2-2同步快速向外调退,减小托轮径向受力,2-1和2-2累计调退5.0mm(降温处理结束后,托轮复位);(5)打磨拉伤轴面10~15min,将高温和含杂质润滑油置换至油质良好。采取以上措施后,托轮轴瓦温度突然升高的故障消除,24h后回转窑恢复正常运转。

2.4 案例4:JH海螺1号窑

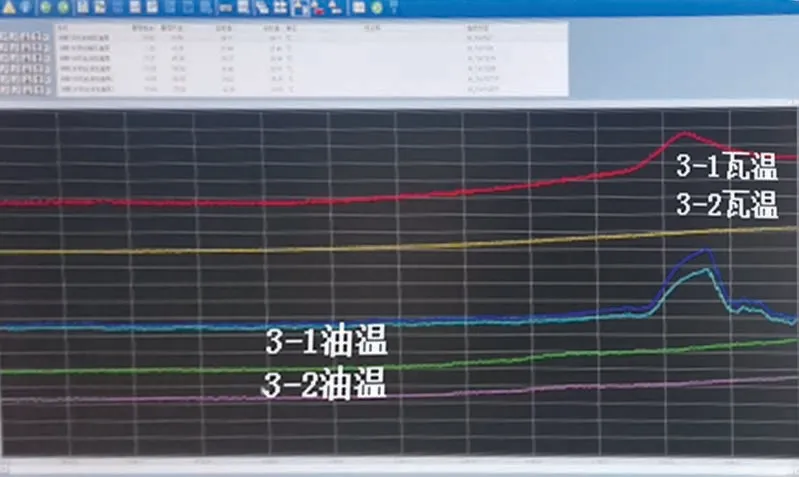

存在问题:回转窑三档托轮3-2轴瓦高温,造成翻瓦停窑,检修期间对该托轮轴瓦进行更换,托轮3-1/3-2衬瓦与止推盘位置间隙侧预留3mm,托轮底座地脚螺栓复紧后,未对此间隙进行复测。待回转窑重新运转后发现,托轮3-1/3-2衬瓦与止推盘间隙不足,两侧衬瓦与止推盘间均形成油膜(见图9、图10),窑工况稍微改变,托轮轮轴轻微窜动,止推盘接触侧轴瓦温度迅速波动上升(见图11),此隐患产生的原因主要是检修过程把控不严,属安装质量问题。

图9 托轮3-1侧衬瓦与止推盘位置关系

图10 托轮3-2侧衬瓦与止推盘位置关系

图11 托轮3-1/3-2润滑油温度及轴瓦温度曲线

处理措施:(1)托轮3-1/3-2增加润滑油板式冷却装置,加速润滑油冷却,防止出现高温;(2)现场安排人员24h定时检查托轮3-1/3-2衬瓦与止推盘接触状态,测量托轮轴瓦温度并做记录,同时做好应急准备;(3)中控操作员重点关注该托轮润滑油温度及轴瓦温度变化情况,若发现润滑油温度、轴瓦温度曲线呈上升趋势,立即通知现场人员检查并采取相关措施,如在托轮与轮带表面涂抹润滑油,减小推力盘受力,增大板式冷却装置水压,加强冷却,必要时可适当降速减产。采取以上措施后,回转窑连续运行时间>150d。在停窑期间重新调整了该托轮底座,将托轮3-1/3-2衬瓦与止推盘间隙恢复至合理范围,运行安全隐患消除。

2.5 案例5:TR海螺1号窑

存在问题:对窑中心线开展检测后,历时2d调整了窑托轮位置(窑中心线在二档位置水平偏差为0.0mm,垂直偏差为+6.0mm),调整后,窑运行各项指标参数平稳,但在第三天发现,微调液压挡轮压力后,各档托轮润滑油温度和轴瓦温度从上午开始呈缓慢上升趋势,较前一天上升幅度大。

处理措施:对比前一天天气温度无明显变化,排除环境因素;对比窑筒体温度扫描仪画面,窑筒体各档温度与前一天相比,无明显差异,排除热辐射影响;检查循环水水压和温度,各档托轮循环水压在0.3~0.4MPa,而进水温度偏高,判断可能是循环管网进水存在问题。立即安排人员对循环水源头进行检查,发现温升前一天夜班,有人关停了循环水冷却塔冷却风扇,重新开启冷却风扇后,各档托轮润滑油、轴瓦温度均有明显下降。

2.6 案例6:HF海螺2号窑

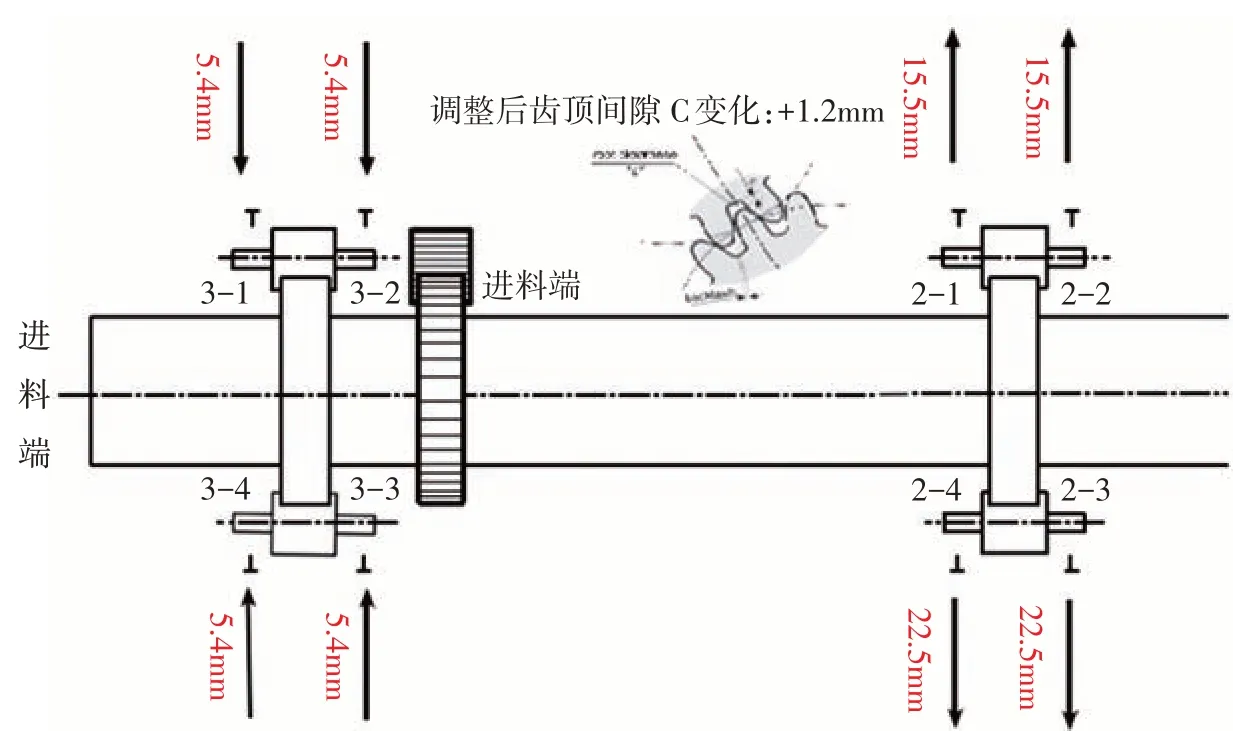

存在问题:2号窑在二档位置窑中心线水平偏差-3.5mm,垂直偏差+12.5mm,现场制定的窑中心线调整方案如图12所示。根据调整方案在实施窑二档托轮调整过程中,当二档托轮2-3累计调退4.50mm、托轮2-4调退4.60mm、托 轮2-1调退6.05mm、托轮2-2调退6.70mm时,托轮2-2侧油温突然快速上升,几分钟内即上升了11℃,图13为托轮2-2油温变化曲线,其他托轮油温变化均正常。

图12 窑中心线调整方案

图13 托轮2-2油温变化曲线

处理措施:中控室立即减产降速(窑速降低0.5r/min,产量降低50t/h),现场打开外置润滑油冷却循环装置。首先,排查是否因托轮2-1/2-2调整量不同步造成托轮轴向受力状态改变、止推盘摩擦发热,经检查,托轮2-2侧止推盘与衬瓦未接触;其次,对托轮轴轴面温度进行测量,发现靠近轴颈位置温度最高,而油温测点在其正下方,托轮油温的升高是在托轮调整过程中发生的,经查找托轮调整过程中发生的异常变化发现,托轮瓦座发生了歪斜(见图14),导致衬瓦端面位置与托轮轴颈摩擦发热。造成此次托轮温升的原因主要有以下两点:一是托轮瓦座轴颈内侧没有安装限位块;二是调整过程中,保压用的千斤顶放置在调整螺栓内侧,造成托轮瓦座径向受力不均匀,导致托轮瓦座发生歪斜。随即在调整螺栓外侧增加一台千斤顶,原千斤顶保持不动,利用新增千斤顶施压将歪斜的托轮座逐步校正复原(见图15),托轮2-2油温停止上升,并逐渐下降至正常。同时,在托轮座内侧焊接安装限位块,按照原定计划,完成窑托轮的全部调整工作,调整过程中各档托轮温度均受控。

图14 托轮座轴向外侧出现位移歪斜

图15 托轮座歪斜校正复原

3 托轮轴瓦高温故障产生原因分析

3.1 安装质量问题

回转窑托轮安装质量主要包括轴瓦刮研和安装精度控制,根据JCJ 03-1990《水泥机械设备安装工程施工及验收规范》的规定及现场实践经验,5 000t/d窑型(止推盘靠近轴颈侧,见图16),托轮轴瓦面刮研分为图17中所示的七个区域,具体要求如下:(1)对轴瓦与轴颈、轴瓦背与球面瓦及球面瓦与轴承底座等接触面的瓦面进行刮研,用涂色方法进行检查是否符合要求。轴瓦与轴颈的接触角度以30°为宜,接触点不少于1~2点/cm2;轴瓦与轴颈的瓦口侧间隙B,数值为1‰D~1.5‰D(D为轴的直径),划分的每区间侧间隙b=瓦口侧间隙×(侧间隙总弧长-塞入深度)×侧间隙总弧长,其中,侧间隙总弧长≈πD/4×(90°-15°-2°)/90°,接触带和过渡带除外;轴瓦背与球面瓦接触点≮3点/(2.5×2.5)cm2;球面瓦和轴承底座接触点≮1~2点/(2.5×2.5)cm2;轴瓦刮研与止推盘接触端面≮1点/cm2。(2)衬瓦与止推盘间隙留在上端,并控制间隙在合理范围内,一般3~5mm为宜。(3)更换新托轮时,应标记好原始托轮位置,冷态下测量好新旧托轮尺寸,根据测量数据对托轮座进行必要的调整。

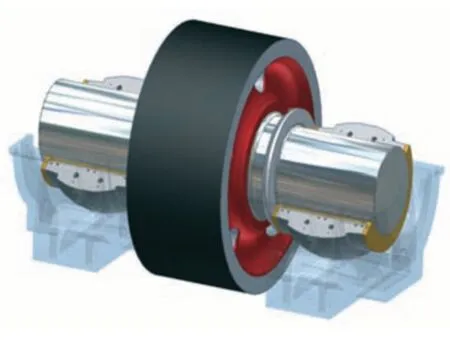

图16 5 000t/d窑托轮结构

图17 5 000t/d回转窑托轮轴瓦刮研区域划分(俯视图和剖面图)

3.2 循环水系统问题

循环水影响托轮轴瓦温度因素较多,如案例5中,进水冷却风扇未启动即为因素之一,还可能存在循环水压大小、管道或瓦座冷却腔内是否有杂物堵塞等其他影响因素。GD海螺每班都安排工作人员清理循环水中螺蛳和淤泥等杂物,针对此种情况,可定期用高压水冲洗管道或检修期间对循环管网进行酸洗。

3.3 润滑问题

托轮轴瓦润滑不良造成托轮温度高是一种常见的现象,如润滑油质乳化、变质、混入杂物、油勺安装不正确、油勺带油量少、润滑油油位偏低等,均会影响轴瓦油膜的形成,造成润滑不良。这需要巡检人员定期检查润滑系统,适时添加或更换润滑油,以确保托轮轴瓦润滑良好。

3.4 热辐射问题

辐射源和辐射传导途径导致的热辐射问题主要体现在:(1)轮带处窑筒体温度过高,导致轮带和托轮整体温度偏高;(2)托轮座隔热装置缺失、隔热材料隔热效果不佳或轮带冷却风机管口朝向不对等均会引起托轮热辐射量增加,从而出现托轮轴瓦温度和油温整体偏高现象。因此,可从调整工艺操作,控制窑筒体温度和增设有效隔热装置等方面入手,降低热辐射对托轮轴瓦温度的影响。

3.5 窑工艺操作问题

若窑工艺操作不当,易造成窑皮大面积掉落或垮塌,从而导致各档托轮负载轴向分配不均衡,容易造成某档托轮单边受力不均,从而引起轴瓦温度上升。此时应及时降低窑速并逐步调整工艺操作,控制煤、风、料比例,使窑皮重新铺挂均匀。必要时,根据托轮受力状态,在线调整回转窑中心线,优先缓解现场轴瓦温度上升状况,待窑工况恢复正常,再逐步调整复原回转窑直线度。

3.6 开停窑期间设备管理不到位问题

一是长期停窑可能出现窑筒体弯曲变形,引起轮带和托轮接触不良,严重时会出现轮带和托轮“脱空”现象,从而导致单个托轮受力不均匀,开窑时出现局部托轮轴瓦发热的情况。二是重新开窑时回转窑提速较快,润滑不良,油膜难形成,造成轴瓦干摩擦发热。一般在开窑慢运转过程中,要求人工淋油或开启润滑油外循环装置,促进油膜的形成,确保窑在低速运转下润滑良好。

3.7 窑中心线出现偏差问题

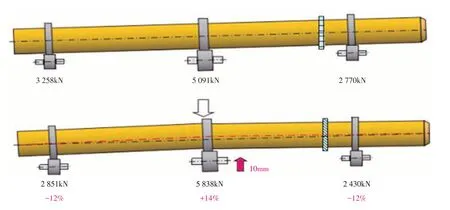

由于回转窑长期处于高温、高负荷、高粉尘量的工作环境下运行,回转窑托轮和轮带不均匀磨损、各档支承基础不均匀沉降等因素均会导致窑中心线出现偏差。研究表明,对于ϕ4.35m×67m窑型,窑中心线在二档位置升高10mm,二档负载增加14%,一、三档负载相应减少12%。窑中心线出现偏差会导致某档负载增加,造成托轮径向受力过大,致使托轮轴瓦出现高温情况。因此,应定期在线检测回转窑系统,ϕ4.35m×67m回转窑各档负载分配情况见图18。

图18 ϕ4.35m×67m回转窑各档负载分配情况

3.8 人为因素问题

现场设备管理人员缺少相关理论知识,回转窑中心线调整思路和方向不清晰,凭借个人经验误调,导致托轮拉瓦事故的情况比较常见,尤其是在紧急处理托轮轴向受力过大引起托轮轴瓦温度上升的过程中,不能正确判断缓解衬瓦与推力盘接触受力的托轮调整方向;在调整过程中,也会出现因突发状态导致托轮两端中的一端调整幅度过大引起托轮发热,此时应迅速对托轮进行复位调整。因此,窑托轮调整过程中需经常性复核调整螺栓进退量、百分表读数和原始标记位置三个参数,确保托轮调整幅度受控。在调整窑托轮时,工作人员不仅要具备系统的专业知识,而且要对现场情况全面掌控,提高自身综合素质,细心处理好每一个细节,预判可能出现的问题,确保窑托轮调整全面受控。

4 托轮高温突发事故处理基本原则

托轮高温是回转窑运行过程中的常见问题,应提前制定应急处理预案,窑托轮出现高温时的处理原则如下:

(1)当中控室操作员发现托轮轴瓦温度快速上升时,应第一时间减产降速,防止事态进一步恶化。

(2)立即通知现场设备管理人员打开托轮检查窗口,手持测温枪检查发热托轮,确认中控室操作数据是否与现场情况一致,排查是否存在温度传输线路故障或测温元件接线松动等情况。

(3)进行系统性排查,查明现场托轮轴瓦高温的发热源,并及时采取相应措施。若发现衬瓦与止推盘接触油膜状态不良引起发热,立即组织对窑托轮水平歪斜量进行调整,减小托轮轴向受力,紧急时,可先对衬瓦与止推盘接触表面、发热托轮与轮带表面淋油,降低托轮轴瓦发热温度;若发现托轮衬瓦拉伤、轴面粘附铜屑,应要求中控室操作人员将窑速降至0.5~1.0r/min,并用油石对轴面进行在线打磨,打磨至轴面无明显高点(可通过现场手持热成像测温枪,实测轴面温度是否存在高温点判断,轴温应控制在50℃左右),打磨的同时对润滑油进行检查,必要时进行更换,有条件时可辅助外循环油冷装置强化油冷效果。

5 结语

由上述几起典型回转窑托轮高温故障处理案例及托轮轴瓦高温原因分析可知,引起回转窑托轮高温情况出现的因素有很多,预防和处理回转窑托轮高温问题,应重点从以下几个方面考虑:一是加强专业理论知识学习,针对引起托轮轴瓦高温情况出现的原因,提出相应解决措施,为紧急处理现场故障提供理论依据;二是加强专业技能培训,提高现场设备管理人员专业素质,使其具备及时发现问题、快速提出解决方案和处理问题的能力;三是做好定期巡检工作,安排专人检测并记录窑运行参数,如各档托轮温度、窑筒体及轮带温度、各档轮带滑移量、液压挡轮压力和大齿圈振动数值等,掌握各项运行数据变化情况,作为对比分析和处理的数据依据;四是制定托轮高温故障应急处理方案,确保故障处理按照预案展开;五是定期开展窑系统在线检测,全面掌握热工设备实时运行状态,及时发现设备隐患,为回转窑安全高效运行提供专业技术保障。