热界面材料可靠性能研究进展

王天伦,秦文波,,黄 飞,舒登峰,王浩东,孙佳晨,王成彪,,3,岳 文,3

(1.中国地质大学(北京)工程技术学院,北京 100083; 2.彗晶新材料科技(深圳)有限公司,广东 深圳 518000;3.中国地质大学(北京)郑州研究院,河南 郑州 450000)

近年来,随着电子元器件微型化、高密度化和混合集成技术的高速发展,芯片尺寸不断变小,而对芯片功率的要求却不断提升,致使芯片产生的热量不断升高[1,2]。芯片与散热器之间存在极细微的凹凸不平的空隙,在安装时,两者间的实际接触面积仅占散热器底座面积的10%。而空隙中则被空气所占据,因为空气热导率仅有0.025 W/(m·K),导热性能很差,使得芯片与散热器间的接触热阻非常大,严重阻碍了热量的有效传导,造成散热器的效能低下[3,4]。使用高导热性的热界面材料,可以排除间隙中的空气,在芯片与散热器间建立有效的热传导通道。这样既可以大幅度降低接触热阻,使散热器的散热效率得到提升,也保证了芯片在适宜的温度范围内工作,并有效延长了芯片的使用寿命[5,6]。

芯片的工作环境会面临高频率振动、高温、低温、高低温冲击或高湿等情况,令热界面材料产生裂痕、粉化、渗油等现象,导致散热效率降低,并大幅降低芯片的使用寿命[7]。不仅温度、冲击、振动、电磁、潮湿等外界因素易对热界面材料可靠性能产生影响,材料的搭配以及生产工艺的选择等内部因素也会对热界面材料可靠性能产生影响,Fig.1 总结了热界面材料可靠性能的影响因素。芯片最佳工作温度在70~80 ℃,单个电子元件的温度每升高10 ℃,芯片可靠性降低50%[8]。这就对热界面材料的可靠性能提出了更高的要求。本文综述了热界面材料可靠性能的影响因素,展望了提升热界面材料可靠性能的方法。

Fig .1 Influence factors of thermal interface material reliability

1 热界面材料的分类及特点

热界面材料不仅需要优异的导热性能,还需具备绝缘性、良好的弹塑性、适当的流动性和黏性、低渗油性、低热膨胀系数、良好的冷热循环稳定性及适用性广等特点。热界面材料根据特性大致分为导热凝胶、导热硅脂、导热垫片和相变材料[9]。

导热凝胶是一种粒子填充型聚合物,具有较强的内凝聚力特性。在使用过程中,在固化前有一定的流动性,因此能顺应接触表面的不规则性而填补孔隙,使用以及处理起来非常方便,但必须通过室温或加热固化后才会形成具有一定硬度的聚合状态。

导热硅脂是一种高导热绝缘有机硅材料,属于液态材料,可添加较高体积比的导热填料,使用时无需固化处理。而缺点是易出现溢出和相分离问题,在使用过程中容易污染基底材料。

导热垫片是一种宏观处于软、黏状的固态物质。导热垫片可以避免传统导热硅脂存在的渗油、粉化问题。但缺点是由于导热填料的高填充量对柔软度产生了影响,这严重限制了导热垫片的整体性能。

相变材料是一种通过高导热填充物的改性、拥有固-液相变特性的热界面材料。相变材料融合了导热垫片和导热硅脂的双重优点,在常温使用时易于安装,而当芯片温度升高时会变为液态填补界面间的孔隙缺陷,更易于芯片散热降温。但缺点是在固-液相转换时容易产生残余热应力,并且对金属物体表面有一定的还原性,这大大限制了相变材料的应用范围。

2 热界面材料的影响因素

2.1 导热填料对热界面材料可靠性的影响

导热填料又可称为增强材料,其热导率往往高于基体材料几十倍,而在基体材料中的堆叠密度和方式往往对制备出的热界面材料各项性能起到决定性作用[10]。其中导热填料的种类、导热填料的搭配和导热填料表面改性等方面对热界面材料可靠性能的影响尤为重要。

2.1.1 导热填料的种类:导热填料的种类大致分为3类,分别为陶瓷材料、金属材料和碳基材料。如Tab.1所示,它们的尺寸及形状会对热界面材料的可靠性产生非常大的影响[11,12]。

Tab. 1 Common thermal conductivity filler and its thermal conductivity

在使用不同粒径导热填料时,小粒径导热填料会填充进大粒径导热填料形成的空隙当中,使内部形成密集堆积,增大导热填料间接触几率,形成紧密、稳定的热传导通路,使热界面材料的性能得到改善[13]。在陶瓷材料中,氧化铝虽导热性能不是最佳,但由于种类繁多、制作工艺相对简单、价格低廉、可填充量大等优点而被广泛应用。其他几种材料虽具有较高的导热性能,但都由于价格偏高、制作工艺复杂、应用范围局限等原因,多被用于有特定需求的热界面材料[14]。Debora 等发现填充纳米级氧化铝填料能更好地改善热界面材料的导热系数、拉伸强度以及黏性[15]。

在填充金属填料时,由于金属颗粒优异的导热性能以及高温下优异的稳定性,多应用于高导热热界面材料中。有研究表明,液态金属热界面材料在130 ℃的条件下可经受长达3×103h 的老化,在-40 ℃至80 ℃的温度内循环1500 次,热性能和可靠性能不会显著降低;缺点是具有腐蚀性、流动性大且绝缘性差,通常须使金属填料与其他材料搭配添加或进行预处理后再使用[16]。Chen 等发现添加纳米尺度的液态金属液滴可有效改善热界面材料的可靠性能并且不会破坏绝缘性能[17]。

碳基材料具有比金属填料更高的导热系数,根据形貌区分为一维碳材料(如碳纤维、碳纳米管)、二维碳材料(如石墨烯)和三维碳材料(如石墨、金刚石等[13,18])。其中石墨烯由于自身优异的导热性能、导热各向异性、高强度等优点被广泛应用于高导热热界面材料,Sudhindra 等对填充不同横向尺寸石墨烯对硅树脂复合材料的热性能的影响进行了研究,发现填充的石墨烯填料尺寸越大,制备出的硅树脂复合材料的可靠性能越强[19]。

2.1.2 导热填料的复配方式:使用导热填料复配填充方式对热界面材料的性能提升要优于使用单一材料填充,通过调控每种材料的添加量,可以有选择地增强或减弱原本导热填料的某项性能特性,从而提高制备后的热界面材料的可靠性能。导热填料复配的主要目的是为了减少导热填料在基体材料中的填充量,并最大化保留原有性能,获得低填充高性能的热界面材料[10,12,20]。

Choi 等研究了不同粒径的氧化铝和氮化铝的混合对复合材料性能的影响,发现氧化铝和氮化铝通过纳米级和微米级进行复配,能有效提升颗粒间接触面积,并使制备的复合材料性能可靠[21]。Li 等研究了不同质量比的铝和氧化铝复配对相变材料各项性能的影响,发现铝颗粒的加入会使相变材料结构更为致密,可靠性能得到大幅度提升,并且当氧化铝颗粒的添加量约为45%时,制备出的相变材料各项性能达到最佳[22]。An 等合成了 氮化硼(BN)/ 碳纳米管(CNTs)/ 橡胶(NR)复合材料,其形貌如Fig.2 所示,可以观察到新合成的热界面材料表面光滑并且柔韧性优异,在Fig.2(b)中观察到,BN 与CNTs 复配形成了致密的层状结构,有效降低了热界面材料中填充物界面间的界面热阻和声子散射[23]。刘晓云等研究了冷热循环对片层石墨/铝复合材料性能的影响,发现随冷热循环增长,片层石墨受应力作用出现裂纹并产生断裂,最终导致复合材料的可靠性能下降[24]。

Fig 2 (a) Digital image of BN/CNTs/NR composite[23];(b) SEM image of the cross section of BN/CNTs/NR composites[23]

2.1.3 导热填料的表面修饰处理:对导热填料进行表面修饰处理,主要作用是降低导热填料与基体材料之间的极性差异、减少内部缺陷、降低表面热阻;同时,还可减少团聚体的出现,增强导热填料的分散性,提高热界面材料的可靠性能[10,25]。刘永鹤等研究了导热填料形状与改性方法对热界面材料性能的影响,研究发现,将球形、类球形和角形氧化铝颗粒进行干法-湿法联合改性处理,可使填充量达到95%(质量分数),并使制备出的热界面材料导热系数得到有效提升[26]。Choi 等使用1μm的Al2O3陶瓷粉末与Fe-Cr 和Fe-Si 合金粉末通过干处理得到核-壳结构材料,新材料具有壳层稳定并且结构紧密的特点,并使填充量得到提升,使制备出的热界面材料可靠性能得到保障[27]。

2.2 基体材料对热界面材料可靠性的影响

传统的聚合物基热界面材料在所有产品中占比接近90%,而其中有机硅产品因具有优良的耐高低温性、电绝缘性、耐辐射性、阻燃性、耐腐蚀性及生物相容性等优点被广泛使用[12]。其中硅油的种类和黏度、硅油改性方式、交联剂、补强剂和催化剂的使用对热界面材料的可靠性能影响很大[28]。

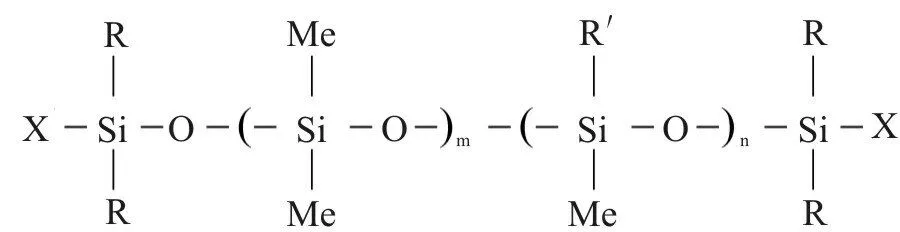

2.2.1 硅油的种类:硅油是热界面材料中重要组成部分,硅油的化学式如Scheme 1 所示。

Scheme 1 Chemical formula of silicone oil

R为烷基、芳基;R'为烷基、芳基、氢、碳官能基和聚醚链等;X为烷基、芳基、链烯基、氢、羟基、烷氧基、乙酰氧基、氯、碳官能基和聚醚链等,n,m=0,1,2,3…在热界面材料中被广泛使用的硅油种类大致有以下几种:

(1)甲基硅油具有优异的铺展性能、耐高低温性、耐候性、耐辐射性、低表面张力及生理惰性等特点,常被当作制备热界面材料的基础油使用。

(2)含氢硅油又称甲基含氢硅油,其中含有比较活泼的Si—H 键,易发生交联反应,可作为热界面材料的交联剂使用。

(3)乙烯基硅油典型结构有端乙烯基硅油和高乙烯基硅油,由于其优异的耐候性、耐老化、增强韧性等特点,是制备加成型液体硅橡胶、有机硅凝胶等的主要成分。

(4)苯基硅油又称为甲基苯基硅油,它比普通黏度的二甲基硅油有更高的黏温系数以及抗压缩性能。

(5)氨基硅油中端氨基易与有机聚合物的官能团发生反应,将硅氨烷引入其中,使有机聚合物特性得到改变,常用于对有机聚合物改性。

(6)羟基硅油除具有甲基硅油的优良性能外,黏度很低,可作为室温硅橡胶生产的结构控制剂及热界面材料的扩链剂。

2.2.2 硅油的黏度:硅油的黏度对热界面材料的渗油以及老化性能的影响很大。硅油黏度过大,会使热界面材料内部气泡过多,阻碍交联反应的进行,使热界面材料可靠性能下降。席路等研究了乙烯基硅油黏度对硅橡胶性能的影响,与使用低黏度的乙烯基硅油相比,黏度高的乙烯基硅油由于乙烯基硅油分子链长,导致形成的硅橡胶交联密度极小,因此所制备的硅橡胶拉伸强度低、拉断伸长率小,而高黏度乙烯基硅油中乙烯基分子浓度高,使得硅橡胶拥有优异的反应转化率和热稳定性[29]。

2.2.3 硅油的改性:对基础硅油的改性是以某些有机基团代替甲基硅油里的部分甲基基团,以改进硅油的某种性能,同时还能使热界面材料的性能得到相应的提升。任晓雯等发现改性硅油中若含有苯基,会使硅油表面张力有所提升,可有效降低导热硅脂的渗油性能,并且聚硅氮烷在加热条件下会与羟基封端的聚二甲基硅氧烷发生扩链反应,形成相对分子质量较高、密度更大的交联网络,使得制备的导热硅脂的可靠性能得到提升[30]。

2.2.4 交联密度的控制:硅烷偶联剂是硅烷分子中同时含有2 种不同反应基团的有机硅化合物,常作为导热填料的表面处理剂。陈波等研究了不同种类偶联剂对硅橡胶性能的影响,发现若偶联剂结构内部含有双键,会使制备的硅橡胶拉伸强度增强,并有效提升热界面材料可靠性能[31]。硅烷交联剂的作用是使多个线型分子或轻度支链型大分子、高分子相互键合交联成三维网状结构,促进或抑制聚合物分子链间共价键或离子键的形成,令热界面材料的可靠性能得到改善。Li 等研究了聚合物基链长度和官能团含量对硅橡胶性能的影响,发现使用氢含量0.50%、链长50 的端甲基含氢硅油作为交联剂制备硅橡胶,可使其可靠性能得到有效提升[32]。

2.2.5 交联速率的控制:在制备热界面材料过程中,Karstedt 铂金催化剂因具有活性高、用量少和选择性好等优点被广泛用于催化硅氢反应当中,但由于催化剂活化时间过短,往往组分还未混合均匀就开始聚合,所以常与催化剂抑制剂搭配进行使用[33]。纪建业等研究了铂金催化剂使用量及实验温度对硅橡胶乙烯基转化率的影响,发现随催化剂用量增大,所产生出的铂黑会影响热界面材料的色泽,并使其柔韧度下降;随实验温度升高,乙烯基反应速率出现先增快后减小的现象,这是因为实验温度影响到催化剂活性,使乙烯基转化率出现增长,但当实验温度过高时,体系内副反应增多,导致乙烯基转化率下降[34]。催化剂抑制剂可以降低铂催化剂的低温催化活性,延长反应时间,而在高温情况下会令催化剂快速恢复活性。许多化合物,如酯类、醇类、酮类、磺胺类、磷酸盐类、磷酸、含氮的衍生物、过氧化物和炔等可以作为铂催化剂的抑制剂[33]。

2.2.6 补强处理:补强剂的作用是使导热填料表面与弹性体界面间发生相互作用,提高热界面材料各项性能。使用过量时则会对热界面材料产生一些不良的影响,如应力松弛性能变差、弹性下降、滞后损失增大、压缩永久变形增大等。常用的补强剂有MQ 硅橡胶、白炭黑、碳酸钙和蒙脱土等[35,36]。王红玉等研究了白炭黑气相法补强氧化铝和氧化锌对导热凝胶老化性能的影响,实验发现在添加白炭黑后,随老化时间的延长,导热凝胶的热导率随之提升;电气强度虽降低但仍然能够保持在原来的60%以上;硬度升高可达原来的50%以上;压缩形变能力降低,但仍可保持原来的40%以上,这说明使用白炭黑补强剂可有效改善导热凝胶的可靠性能[37]。

2.3 生产工艺对热界面材料可靠性的影响

在制备过程中的脱泡处理以及生产与储存时的温度和湿度都会对生产出的热界面材料可靠性能产生很大的影响。因此开展生产工艺对热界面材料可靠性能影响的研究显得格外重要。

2.3.1 工艺流程:制备热界面材料的工艺中,原材料的预处理以及脱泡处理这2 个环节对最后制备出的热界面材料可靠性能的影响尤为重要。其中,基体材料的预混合可以使基础硅油与添加的助剂混合得更加均匀,使交联反应更加完全。并且提前添加适量的抑制剂,可有效延长操作时间,使两者混合更加均匀,促进导热网络的建成[38,39]。当使用改性导热填料时,需预先进行高温烘烤使多余的改性剂完全挥发后再进行使用。如果使用多种导热填料进行填充时,先将小粒径导热填料倒入预混合的基体材料,均匀搅拌后进行真空脱泡,再将大粒径导热填料加入进行二次搅拌,这样会使制备的热界面材料内部缺陷及团聚体大量减少,提升导热填料在基体材料内的分散性,令制备出的热界面材料可靠性能得到大幅度提升[38]。

常用的脱泡方式有真空箱进行真空脱泡、真空行星搅拌机进行搅拌过程中的真空脱泡2 种。使用真空箱脱泡,需将混合后的原料取出,放入真空箱内进行抽真空脱泡处理,在这个过程中易出现污染,并且如果黏度过高,会无法排尽内部气泡,使制备出的热界面材料内部出现大量缺陷,令其可靠性能大幅度下降。相比之下,真空行星搅拌机则可大概率避免此类问题。真空行星搅拌机是在密闭真空的环境中对材料进行搅拌,这样会使气泡更加容易排出,使制备出的热界面材料内部结构更加紧密,其可靠性能大大提升[39]。

2.3.2 温度及湿度控制:温度以及湿度的变化也会对热界面材料性能产生严重影响[39,40]。在生产过程中,当温度在24~26 ℃之间时,扩链剂端氢的活性与交联剂侧氢结构活性相差不大,扩链和交联会同时发生;当温度升高后,乙烯基与扩链剂的反应要早于交联剂,导致热界面材料硬度降低,拉断伸长率提升;高温则会使抑制剂失效,催化剂恢复活性,使固化时间加快,易使导热填料分散性降低[39]。

在日常储存期间,储存环境湿度的控制尤为重要。正常情况下,储存空间湿度要求在25%以下。存储期间湿度过高,易使空气中水分子在导热填料表面产生黏膜,使小粒径导热填料发生团聚现象,若生产过程中直接使用,其中的水分子会干扰交联反应的发生,使固化时间大幅缩短,使导热填料分散性下降,并且还会使黏度升高,内部气泡不易排出,使制备出的热界面材料可靠性能大幅下降。对存储热界面材料来说,水分子会侵入内部破坏导热填料和基体材料结构,易出现粉化、油粉分离现象,使热界面材料可靠性能减退[40]。

3 结语与展望

热界面材料可靠性能提升的方法主要集中以下几方面:

(1)使用类球形的导热填料进行杂化复配,或进行适当的表面修饰改性改善导热填料表面缺陷,都会令热界面材料可靠性能得到提升。

(2)使用适当黏度的基础硅油,并且使用合适的硅烷偶联剂和硅烷交联剂进行混合,会使交联密度增强形成结实的网络结构,催化剂可在不影响基体性能的同时进行补强作用,适当添加抑制剂可有效延长反应时间,提升可操作性时间,使反应更加完全。

(3)在制备热界面材料阶段,原材料的预处理及脱泡处理尤为重要,这2 项操作都能使导热填料与基体材料混合得更为均匀,制备出的热界面材料内部缺陷更少,其可靠性能得到有效提升。

(4)对原材料及热界面材料的储备温度及湿度需进行严格监控,避免导热填料变质,确保制得的热界面材料可靠性能不会受到影响。

本文对热界面材料可靠性影响因素进行了分类总结,但仍存在诸多问题有待解决。其中小粒径导热填料极易形成团聚体,而现有的方法并不能很好地解决该问题,因此亟待寻找一种更好的办法进行解决;对于流动性较好的热界面材料来说,放置一段时间后极易出现析油现象,但现有的各种测试方法测得的实验结果并不能保证统一,因此应制定一套系统的试验标准来表征该类热界面材料的析油问题;并且在未来生产热界面材料过程中,应建立一个对物料状况监测的监管系统,对原材料的储存到生产进行监管,及时发现问题,避免在各阶段出现问题,导致热界面材料可靠性降低。