主动减震系统摆线泵卸荷槽的流场特性

曹文斌,刘雨聪,白桂香,曹泽钰

(1. 兰州理工大学能源与动力工程学院,甘肃 兰州 730050; 2. 华中科技大学无锡研究院,江苏 无锡 214174)

随着汽车研发制造水平的提高,人们对于汽车的操控性和舒适性有了更高的要求.主动减震液压悬架系统因具有提高人员乘坐舒适性、车辆操纵稳定性及能量回收等优势,在车辆悬架系统中应用广泛.该系统根据车辆行驶速度、路面工况,可实现车身高度的动态调节[1].主动减震液压悬架系统主要由动力单元、液压缸、蓄能器、减震弹簧组成,车辆在复杂路面行驶时,系统处于频繁启停、变转速、变负载波等复杂工况运行,因此对系统动力单元中的液压泵提出了更高的要求.

液压泵作为主动减震液压悬架系统动力单元的核心元件,其性能是影响悬架系统综合性能的关键因素.摆线泵因具有结构紧凑、抗污染能力强、啮合点相对滑移速度小、齿面磨损少、压力脉动小,且可双向旋转,能够工作在泵马达工况等特殊优势[2-4],成为主动减震液压悬架系统动力单元的首选.近年来,国内外学者开展了高转速摆线泵的研究工作,有研究表明,随着转速的增大,摆线泵流量脉动加剧,油液填充率降低,输出流量减少[3-4].MANCO等[5]通过增压或利用从安全阀排出的油的动能来改善从两侧向转子室填充或供给油,实现了高转速的线性流速特性,压力脉动明显减缓,同时降低了泵的噪声.ZHANG等[6]研究发现泵入口压力影响气蚀的发生,泵入口压力越低,当泵排量增大时,在高转速下更容易受到空泡的影响,从而导致流量下降.SCHWEIGER等[7]提出了一种摆线泵仿真模型,该模型遵循多域模拟方法,包括用于参数几何生成、流体动力学模拟、特征几何数据的数值计算和CAD/FEM集成的子模型.ALTARE[8]对摆线润滑泵的主要几何参数对吸入能力的影响进行研究,发现齿形参数、吸油口压力、径向间隙及进出油口流道对摆线泵流量脉动及流量特性均有影响.国内外学者在高转速摆线泵研究方面已有一些研究成果,然而,在宽转速范围内,关于配流副结构参数对摆线泵输出特性的影响鲜见文献报道.

摆线泵流量特性是影响主动减震系统泵控缸输出特性的重要因素,对系统的稳定性和可靠性具有重要意义[9].因此,文中从摆线泵配流副结构参数的角度,研究宽转速工况下摆线泵齿形圆卸荷槽对其流场特性的影响,以获得宽转速范围内摆线泵配流副设计方法,为主动减震液压悬架系统优化设计提供一定依据.

1 动力单元结构及性能参数

1.1 动力单元结构

主动减震液压悬架系统动力单元结构如图1所示,该动力单元由直流电动机和摆线泵组成,其核心零部件为摆线泵内转子、外转子及两侧配流盘.内转子在电动机和泵轴的驱动下带动外转子同向旋转,内转子和外转子相邻啮合点构成的密封容积腔周而复始地增大与减小,经配流盘配流窗口向单出杆液压缸连续输出油液.动力单元电动机与摆线泵共用同一壳体,摆线泵左侧配流窗口开设有油槽,可实现浸油电动机的冷却.

图1 主动减震悬架系统动力单元Fig.1 Power unit of active vibration damping system

当摆线泵内转子、外转子与配流盘构成的密封容积腔处于最大容积位置时,密封容积腔与高、低压油液均不连通,此时的配流窗口结构型式将影响密封容积腔预升压效果,从而影响主动减震液压悬架系统动力单元综合性能.文中将建立不同结构形式的齿形圆卸荷槽,研究卸荷槽结构参数对摆线泵流场特性的影响.

在不考虑间隙泄漏与吸油不足的理想状态下,摆线泵的流量即为理论流量.在确定转子齿廓曲线方程的基础上,通过CAD设计软件中的计算区域面积求解功能,获得内转子、外转子的最大、最小容积腔面积,从而获得摆线泵理论流量.

实际上,由于间隙泄漏、吸油不足等因素影响,摆线泵实际输出流量总是小于理论流量.定义摆线泵容积效率ηV为

(1)

式中:Qreal为摆线泵的实际出口流量;Qth为摆线泵的理论流量.

摆线泵在每个瞬时的流量不同,存在一定的流量波动,进而产生压力脉动.定义摆线泵压力脉动δp为

(2)

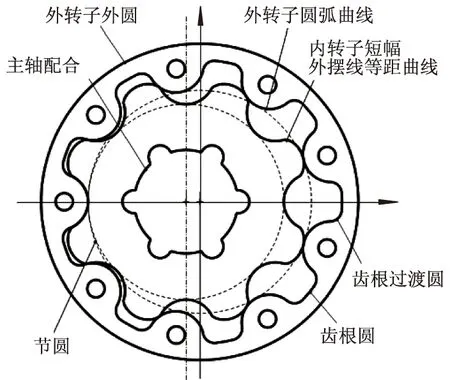

1.2 内转子、外转子齿廓方程及形线

图2为内转子、外转子的齿廓形线示意图.

图2 内外转子齿廓形线示意图Fig.2 Schematic diagram of tooth profile of inner and outer rotor

根据图2中内外转子的啮合关系,可得到内转子、外转子的啮合方程为

(3)

式中:θ为线O2C与线CN之间的夹角,表示啮合点M与滚圆旋转角度φ2的关系;L为创成圆半径;r2为外转子节圆半径.

通过坐标变换法,得到啮合点M在定坐标系XfOfYf的齐次坐标,结合式(3)确定内转子齿廓曲线.外转子齿廓曲线是与内转子曲线共轭的圆弧,该圆弧半径为短幅外摆线等距曲线的等距值.

内转子、外转子齿廓参数对摆线泵输出特性具有影响.通过分析短幅外摆线形成机理,基于内滚法,确定8/9齿数内转子、外转子齿廓几何参数分别为创成圆半径24.24 mm,外转子齿型圆半径4.87 mm,外转子齿根圆半径24.16 mm,外转子齿顶圆半径19.36 mm,内转子齿顶圆半径21.76 mm,内转子齿根圆半径16.96 mm.图3为设计的8/9齿数摆线泵内转子、外转子齿廓曲线.

图3 内外转子齿廓曲线Fig.3 Inner and outer rotor tooth profile curves

2 数值计算

2.1 计算模型

文中研究的主动减震液压悬架系统摆线泵采用8/9齿数的内外转子,转子与两侧配流盘构成密封容积腔,随着内转子的旋转,外转子跟随内转子同向旋转,密封容积腔周而复始增大与减小,从而完成吸油和排油过程[10-11].根据图1所设计的主动减震液压悬架系统动力单元三维模型,抽取并建立摆线泵内流道模型,如图4所示.

图4 全齿形圆卸荷槽Fig.4 Full tooth circular unloading groove

齿形圆卸荷槽尺寸采用外转子齿形圆形状,即通过齿形圆增大进出油面积梯度,并保证卸荷槽采用的外转子圆弧齿廓内曲线与外转子圆弧齿廓距离为0.5 mm,避免因加工误差等原因造成高低压油腔连通,影响封油效果.齿形圆卸荷槽使密封容积腔油液经过最大容积腔后,能够快速与高压油液连通,使得过渡区面积梯度明显增大.增加的齿形圆卸荷槽结构能够有效增大配流盘与齿间容积的面积梯度,使吸油动作更加快速、连贯,进油充分,从而达到增大容积效率的目的.

与无齿形圆卸荷槽配流盘相比,全齿形圆卸荷槽配流的配流盘增大了最大密封容积腔与高压排油区节流口面积梯度,最大密封容积腔预升压时间更短.为此,在保证齿形圆卸荷槽轮廓的基础上,从转子横向、纵向分别设计不同宽度的齿形圆卸荷槽,建立不同齿形圆结构参数的内流道模型.

定义无齿形圆卸荷槽配流的摆线泵模型为结构0,全齿形圆卸荷槽配流的摆线泵模型定义为结构7,对不同宽度卸荷槽的摆线泵流道模型分别进行说明,如表1所示.

表1 不同结构齿形圆卸荷槽说明Tab.1 Description of circular unloading grooves with different tooth-shapes

不同结构齿形圆卸荷槽模型如图5所示.在不同工况下,分别对8种结构配流窗口的摆线泵模型进行数值计算,研究摆线泵的流量输出特性.

图5 不同结构齿形圆卸荷槽Fig.5 Tooth-shaped circular unloading groove with different structures

2.2 网格划分及无关性检验

所研究的齿形圆卸荷槽结构种类多、转速范围宽,考虑到计算精度和计算耗时的问题,采用二叉树网格可以获得与贴体结构化网格相当的计算精度,且网格数目更少[12].为提高数值计算的精度和计算效率,需要选择合适的网格尺度.图6为全齿形圆卸荷槽的摆线泵网格划分结果,其中内、外转子啮合区域划分15层网格.以容积效率为判据指标,对全齿形圆卸荷槽的摆线转子泵进行网格无关性验证.当容积效率相对于网格数相关性不大时,即认为网格无关[12].文中最终选定网格数为21.34万进行后续计算.

图6 全齿形圆卸荷槽的摆线泵网格划分Fig.6 Grid division of gerotor pump with full tooth-shaped circular unloading groove

2.3 边界条件设置及控制方程

边界条件设定如下:选用46号液压油,油液的密度设定为870 kg/m3,工作温度设定为40 ℃;进出口均设定为压力边界,其中出口压力p=2.5 MPa,入口压力设定为大气压;采用动网格定义内外转子壁面为转动壁面边界,刚性类型;采用恒定气体质量分数的空化模型;饱和蒸汽压设定为 4.0×10-4MPa,动力黏度设定为0.040 25 N·s/m2.

摆线泵内转子速度分别设定为1 000,2 000,3 000,4 000,5 000,6 000 r/min,外转子的转速由内外转子齿数确定.设定非定常时间步长为0.167 ms,一个时间步内迭代步数设定为50步.

应用Pumplinx软件对主动减震液压悬架系统摆线泵流场特征进行数值计算,摆线泵内为湍流运动,采用k-ε双方程湍流模型[13-14],其控制方程为

(4)

(5)

式中:ρ为平均流体密度;Ui为流体水平速度分量;Uj为流体法向速度分量;xi为流体水平位移分量;xj为流体法向位移分量;μe为等效湍流黏度;k为湍流动能;ε为湍流耗散率;σk为k方程的湍流普朗特数,σk=1.0;σε为ε方程的湍流普朗特数,σε=1.3;C1ε,C2ε为常数,C1ε=1.44,C2ε=1.92.

空化模型[15-16]方程式为

(6)

式中:Ω为控制体积体积;fv为蒸汽质量分数;σ为控制体积表面;v为速度矢量;vσ为控制面速度矢量;n为表面法线;Df为蒸汽扩散系数;μt为紊流黏度;σf为紊流施密特数;Re为蒸汽生成速率;Rc为蒸汽凝结速率.

3 计算结果及分析

3.1 摆线泵流量压力特性

分别对无齿形圆卸荷槽和全齿形圆卸荷槽的摆线泵进行数值计算,图7为2种摆线泵在不同转速下的容积效率.可以看出,转速为1 000~3 000 r/min时,随着转速的增大,2种卸荷槽配流的摆线泵容积效率都相应增大.这是由于转速增大,摆线泵泄漏量虽有增加,但与输出流量的增加量相比,泄漏量占比减少,摆线泵容积效率增大.

图7 全齿形圆/无齿形圆卸荷槽配流的摆线泵容积效率Fig.7 Volumetric efficiency of gerotor pump with/without discharge groove distribution

低转速工况时,摆线泵吸油流道真空度小,油液介质中析出的气泡含量少,摆线泵容积效率高.随着转速的增大,当转速超过3 000 r/min时,进口流道内真空度增大,吸油流道出现明显的空化,导致摆线泵油液填充率降低,摆线泵吸油不足,使得容积效率增幅变小.当转速为4 000 r/min时,全齿形圆卸荷槽的摆线泵容积效率高于无齿形圆卸荷槽摆线泵容积效率,这是由于高转速下全齿形圆卸荷槽的配流面积相对原模型更大,能够更有效地实现吸排油.因此,在高转速工作区,全齿形圆卸荷槽的配流形式更优.

图8为不同转速工况下,无齿形圆卸荷槽与全齿形圆卸荷槽的摆线泵压力脉动情况,可以看出:随着转速的增大,摆线泵压力脉动逐渐增大;两者的压力脉动值相差最大出现在3 000 r/min时,压力脉动值差值为0.71%;在1 000 r/min时的压力脉动相差最小,压力脉动差值0.11%.

图8 全齿形圆/无齿形圆卸荷槽配流的摆线泵压力脉动Fig.8 Pressure pulsation of gerotor pump with/without discharge groove distribution

综上所述,从容积效率的角度,摆线泵若工作转速低,配流窗口无齿形圆卸荷槽结构好,若摆线泵工作转速高,全齿形圆卸荷槽结构更好;从摆线泵出口压力脉动的角度,在全部工作转速内,全齿形圆卸荷槽的摆线泵压力脉动低于无齿形圆卸荷槽压力脉动.主动减震液压悬架系统摆线泵工作转速一般在5 000 r/min左右,因此配套主动减震液压悬架系统的摆线泵配流盘应开设齿形圆卸荷槽.

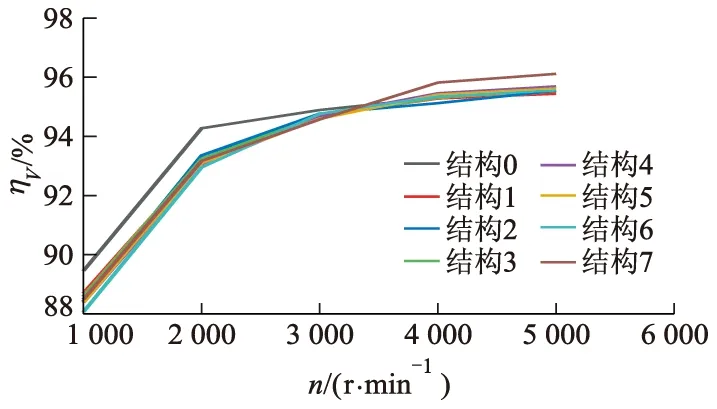

3.2 变卸荷槽结构的摆线泵容积效率

实际工况下,主动减震液压悬架系统中设置有蓄能器,可为主动减震液压悬架系统动力单元提供约0.5 MPa的压力,该蓄能器不仅可储存单出杆液压缸往复行程中的多余油液,而且约0.5 MPa的压力能够有效提高摆线泵吸油特性,从而提高其容积效率.结合主动减震液压悬架系统实际运行工况,设置摆线泵入口压力为0.5 MPa,出口工作压力为2.5 MPa,在不同转速工况下,分别对8种结构模型的摆线泵进行数值计算,研究其输出流量特性,结果如图9所示.

图9 不同结构卸荷槽的摆线泵容积效率Fig.9 Volumetric efficiency of gerotor pump with different unloading groove structures

由图9可以看出:低转速时,摆线泵容积效率随转速的升高而增大;在转速1 000~3 000 r/min内,结构0的摆线泵容积效率最高,这与之前分析结果一致,即无齿形圆卸荷槽配流结构在中低转速整体效果更好;高转速时,无齿形圆卸荷槽配流结构容积效率明显偏低,尤其在5 000 r/min时,有齿形圆卸荷槽的结构7容积效率最高,为96.11%,无齿形圆卸荷槽的结构0容积效率最低,为95.44%,这研究表明有齿形圆卸荷槽在高转速优于无齿形圆卸荷槽的配流结构,能够提高摆线泵的容积效率.

3.3 变负载工况对摆线泵流场特性的影响

宽转速摆线泵实际工作时负载是不断变化的,所以对负载变化引起的出口压力变化进行研究非常必要. 由于主动减震液压悬架系统动力单元用摆线泵主要工作在高速工况下,文中设定摆线泵内转子转速为5 000 r/min,泵入口压力为0.5 MPa,对不同负载压力下的摆线泵输出特性进行数值计算,图10为变负载下有、无齿形圆卸荷槽配流摆线泵的容积效率对比.

图10 变负载工况的摆线泵容积效率Fig.10 Volume efficiency of gerotor pump under va-riable load conditions

由图10可以看出:随着出口压力的增大,无齿形圆卸荷槽和全齿形圆卸荷槽配流的摆线泵容积效率均出现下降的趋势,即出口压力越大,摆线泵容积效率越低;全齿形圆卸荷槽配流的摆线泵出口压力在2.5,3.0,4 .0,5.0 MPa时容积效率均高于无齿形圆卸荷槽配流的摆线泵,尤其在出口压力为2.5 MPa时,全齿形圆卸荷槽配流的摆线泵容积效率高达96.1%.

图11为变负载工况下2种结构卸荷槽配流的摆线泵出口压力脉动变化,可以看出,随着出口负载压力的增大,压力脉动逐渐减小,2种结构的压力脉动相差不大,最大差值为0.49%.

图11 变负载工况的摆线泵压力脉动Fig.11 Pressure pulsation of gerotor pump under va-riable load conditions

4 结 论

从摆线泵配流副结构参数的角度,研究宽转速工况下配流副齿形圆卸荷槽对其流场特性的影响.通过建立不同结构形式的齿形圆卸荷槽配流副三维模型,对摆线泵在不同工况下的压力脉动及容积效率进行了数值计算及结果分析,得到结论如下:

1) 在高转速工作区,配流副全齿形圆卸荷槽的摆线泵容积效率高于无齿形圆卸荷槽的摆线泵容积效率.增大摆线泵入口压力能够有效提高其容积效率.

2) 配流副齿形圆卸荷槽对摆线泵输出压力脉动的影响显著,全齿形圆卸荷槽摆线泵输出压力脉动小于无齿形圆卸荷槽摆线泵压力脉动.随着转速的增大,2种配流结构形式的摆线泵压力脉动均会增加.

3) 恒转速、变负载工况会影响摆线泵容积效率及输出压力脉动.负载压力越大,摆线泵容积效率越小,压力脉动值减小.在转速5 000 r/min及变负载工况下,全齿形圆卸荷槽摆线泵容积效率大于无齿形圆卸荷槽摆线泵容积效率,压力脉动低于无齿形圆卸荷槽摆线泵压力脉动.