双螺杆泵多点啮合型转子设计与内部流动特性

潘诗洋,赵利壮,李雪琴,王君*,赵胜,王增丽,耿茂飞

(1. 中国石油大学(华东)新能源学院,山东 青岛 266580; 2. 合肥通用机械研究院有限公司 压缩机技术国家重点实验室,安徽 合肥 230031)

双螺杆泵属于容积式泵一种,由2个相互啮合的螺杆转子在泵体内形成封闭腔,在同步齿轮的带动下,2个螺杆转子在泵腔内作异向双回转运动,密封腔连续不断地从泵的进口移向泵的出口,从而完成工质的吸入、等容输送和排出[1].双螺杆泵因其自吸能力强、运转平稳、易损件少、输送介质范围广等优点,被广泛应用于航空航天、石油石化和海洋船舶等领域.唐倩等[2]研制一种新型高效且密封性能良好的渐开线修形双螺杆泵, 并通过数值模拟方法分析了泵内部流动压力场、速度场的基本规律及其特性曲线.NAKASHIMA等[3]建立双螺杆混输泵工作过程热动力学模型,确定影响双螺杆泵工作性能的参数,分析了不同含气率对双螺杆泵增压过程的影响.ZHANG等[4]提出了一种新型的双螺杆供水泵设计方法,并对其内部流场进行数值计算,结果表明,随着转速的增大,泵的流量和容积效率增大,在不同转速下,螺杆轴向速度分布相似.

螺杆转子作为双螺杆泵的核心部件,其设计与优化一直是研究的热点.曹锋等[5-6]对Ω型螺杆转子截面型线进行研究, 分析并总结了其啮合线、接触线长度及泄漏三角形面积的计算方法.YAN等[7]研究了主从螺杆传动比为2∶3的双螺杆泵不同转子型线对其性能的影响,通过结构对比分析,得到了每种转子型线的优缺点及各自的适用场合.李宏鑫[8]采用椭圆弧对双螺杆泵Ω型螺杆转子型线进行修正,通过改变椭圆位置和长轴、短轴比例,构造多种小封闭容积的双螺杆转子截面型线,提高了双螺杆泵的效率.

泄漏对双螺杆泵的能量消耗、功率以及容积效率等性能具有较大影响.张元勋等[9]基于螺杆间隙构成原理,运用流体力学间隙泄漏理论,建立泵腔间隙泄漏压差流和剪切流模型,分析螺杆泵泵腔间隙和啮合间隙的泄漏量,得到了螺杆泵不同间隙的泄漏量表达式.文献[10-11]分别建立了泄漏间隙对性能影响的预测模型及两侧的传热模型.LIU等[12]研究了不同工况下,介质种类、进出口压差、气体体积分数和转速等因素对双螺杆泵性能的影响,并改进了单级双螺杆泵泄漏流量预测模型.刘星晨等[13]揭示三螺杆泵内不同间隙的形成机理,建立间隙泄漏数学模型,得到各啮合间隙泄漏量的计算公式.

现有的D型双螺杆泵端面型线采用点与摆线啮合,型线中存在尖点,转子易发生磨损,导致螺旋啮合面间隙增大,内泄漏严重,降低了泵的容积效率.同时,螺杆转子在工作过程中齿顶与泵腔形成的泄漏间隙、螺杆齿顶与螺杆齿底形成的泄漏间隙,均导致其在高压环境下相邻螺旋工作腔间工质泄漏严重.

针对上述问题,文中以某一主从螺杆传动比为2∶3的螺杆转子为研究对象,根据齿廓啮合原理,构建椭圆弧及其包络线的啮合模型,设计一种新型多点啮合型螺杆转子结构,在双螺杆转子螺旋啮合面上形成多重密封.分析新型多点啮合型螺杆转子的啮合特性,并与传统双螺杆转子间的间隙泄漏进行对比.同时,应用PumpLinx软件研究新型多点啮合型螺杆转子的内部流动特性,预测其性能.

1 端面型线啮合模型

1.1 双螺杆泵多点啮合型线构建

图1为双螺杆泵多点啮合型线模型.主螺杆转子为双头螺杆,每头螺杆的齿形相同,沿圆周均匀分布,主螺杆转子的端面型线关于其回转中心O1成180°中心对称,其端面型线的二分之一由4段曲线组成,按顺时针方向依次为齿根圆弧AB、第一摆线BC、齿顶椭圆弧CD、第二摆线DE.

图1 双螺杆转子多点啮合型线Fig.1 Multi-point meshing profiles of twin-screw rotors

齿根圆弧AB的参数方程为

(1)

式中:R1为左齿顶根圆半径;α为节圆圆心角;t为角度参数.

第一摆线BC的参数方程为

(2)

式中:L为螺杆中心距;R6为右齿顶圆弧半径;γ1为左转子第一旋转角;γ2为左转子第二旋转角.

齿顶椭圆弧CD的参数方程为

(3)

式中:m为椭圆弧长半轴长度;n为椭圆弧短半轴长度;R2为左节圆半径.

第二摆线DE的参数方程为

(4)

式中:γ3为左转子第三旋转角;γ4为左转子第四旋转角.

从螺杆转子为三头螺杆,每头螺杆的齿形相同,沿圆周均匀分布,从螺杆转子的端面型线关于其回转中心O2成120°中心对称,其端面型线的三分之一由2段曲线和2个点组成,按逆时针方向依次为齿顶圆弧ab、第一点b、椭圆弧包络线bcd、第二点d.

齿顶圆弧ab的参数方程为

(5)

椭圆弧包络线bcd的参数方程为

其中,

(6)

式中:φ(t)为位置参数,通过包络法可求解位置参数φ和角度参数t的关系.

1.2 螺杆转子啮合特性验证

主螺杆端面型线采用椭圆弧齿顶,对应的从螺杆端面型线为椭圆弧包络线.此型线在轴截面可实现三点啮合,从而在双螺杆转子螺旋啮合面上形成多重密封,改善转子磨损适应能力.在工作过程中,所提出的多点啮合转子截面型线能够实现正确的啮合,如图2a所示.2个螺杆转子的空间啮合如图2b所示.主螺杆转子转向为逆时针方向,从螺杆转子的转向为顺时针方向.

图2 多点啮合示意图Fig.2 Multi-point meshing engagement diagram

在工作过程中,主螺杆转子的齿顶面与从螺杆转子的齿槽相啮合,齿顶的V形凹槽与齿根的带状突起能够正确啮合保证严格密封.主螺杆转子齿顶面V形凹槽两侧的光滑顶棱与螺杆泵腔内壁面形成多点啮合,即构建类迷宫密封间隙结构.

2 新型螺杆泵几何特性分析

2.1 面积利用率

螺杆转子的面积利用率是双螺杆泵的重要几何特性之一,其计算公式为

(7)

式中:A2为有效工作面积;As为泵腔端面总面积;A1为截面型线的面积.

根据式(7)进行计算,所提出的新型双螺杆真空泵的面积利用率为30.19%.

2.2 螺杆泄漏分析

双螺杆泵的间隙主要包括双螺杆转子齿顶与泵腔转子衬套内壁形成的周向间隙、螺杆齿顶与螺杆齿根啮合形成的径向间隙、螺杆齿面啮合区沿接触线分布的法向间隙.

双螺杆泵吸液端为低压区,排液端为高压区,在工作过程中,介质通过周向间隙从高压侧向低压侧反流.图3a为多点啮合主螺杆转子齿顶与螺杆衬套内壁形成的间隙示意图.主螺杆转子齿顶有凹槽,凹槽两侧为光滑顶棱,其与泵套内壁面形成类迷宫密封间隙结构,改变流体从高压侧向低压侧反流时的层流状态,当液体在此处流动时,因液体黏性而产生摩擦,使得流速减慢、流量减小,从而有效减小双螺杆泵的周向泄漏.

主螺杆转子齿顶处的凹槽与从螺杆转子齿根处的凸起改变了原双螺杆转子齿顶和齿根形成的泄漏通道的结构,使此处的泄漏通道曲折狭长,如图3b所示.当液体在压差作用下多次流过此曲折通道时,经过多次节流而产生很大阻力,液体的流束收缩,减小了相转子几何参数邻螺旋槽之间的泄漏.

图3 螺杆间隙Fig.3 Gaps of screw

3 数值计算

3.1 计算模型

螺杆泵的流体域由进口段、工作腔和排出段组成.多点啮合型螺杆转子的几何参数主要包括齿根圆弧半径R1、节圆半径R2、齿顶圆弧半径R3、导程T1、螺杆包角α1等,各几何参数的具体数值如表1所示.

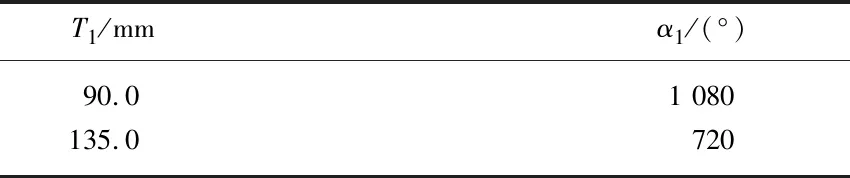

表1 转子几何参数Tab.1 Rotor geometry parameters

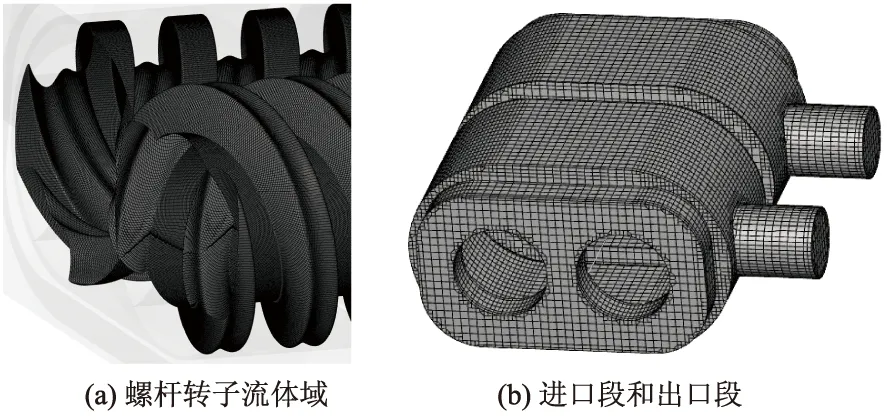

3.2 网格划分及其无关性验证

由于螺杆转子在工作腔内做同步异向双回转运动,螺杆泵内部流体域空间复杂,滑移网格难以实现,故采用动网格进行划分.采用Scorg对螺旋工作腔进行结构化网格划分,其中周向网格层数为100,径向网格层数为7.采用PumpLinx 对进口段和出口段的流体域进行网格划分,其中最小网格尺寸为0.002 mm,最大网格尺寸设为0.040 mm.然后,在PumpLinx中把螺旋工作腔的网格和进出口流体域网格合并.多点啮合型双螺杆泵转子和进出口流体域的网格如图4所示.

图4 网格划分Fig.4 Mesh generation

网格数的大小影响数值计算的精确度和计算时间,通过改变螺杆转子的轴向网格层数,以双螺杆泵排液端的质量流量qm为判据指标,进行网格无关性验证,如图5所示,图中横坐标N为网格数.

图5 网格无关线性验证Fig.5 Grid independent verification

由图5可以看出,当网格数分别为182.2万和216.7万时,计算得到的质量流量几乎无差异,均在25 kg/s附近.因此,在保障计算结果准确的前提下,为减小计算量,采用182.2万网格数进行后续计算.

3.3 边界条件设置

采用PumpLinx软件对双螺杆泵的内部流场进行分析.为实现进出口流体域与螺杆转子流体域数据的交互,把主螺杆转子和从螺杆转子表面设置为旋转面,其中主螺杆转子逆时针转动,n=1 800 r/min,从螺杆转子顺时针转动,n=1 200 r/min.选择标准k-ε湍流模型.对流项选择“high resolution”格式进行离散.壁面设置为无滑移壁面,选取标准壁面函数.

选取压力进口和压力出口边界条件,其中进口压力p=0.10 MPa,出口压力p=0.60 MPa.选取水为工作介质,密度ρ=998 kg/m3.双螺杆转子共旋转8圈,待流场稳定后,选取第5圈的计算数据对双螺杆转子进行内部流场特性分析.

3.4 计算结果及分析

3.4.1 压力场分析

额定工况下,双螺杆泵稳定工作后不同位置处压力分布如图6所示.

图6 不同位置处压力分布图Fig.6 Pressure distribution at different locations

由图6a可以看出:从双螺杆泵的吸液端到排液端,螺旋槽的压力逐级增大;由于双螺杆泵在工作过程中排液端的高压液体经过泵腔内的泄漏间隙向吸液端返流,导致相邻螺旋槽具有明显的压力梯度;第一螺旋槽与吸液口连通,其压力为吸液环境压力,为0.10 MPa;第六螺旋工作腔与排液口连通,其压力为排液环境压力,为 0.60 MPa;同一螺旋槽内压力分布均匀,在啮合的法向间隙处,高压和低压是交错分布的,越是靠近排液端的地方,相邻工作腔压差越大,交错分布越明显.

由图6b可以看出:低压侧为吸液端,高压侧为排液端,连接不同压力螺旋工作腔的间隙为法向啮合间隙;工作介质通过法向啮合间隙后,压力发生瞬变,说明多点啮合型螺杆转子在法向间隙处的密封性能良好.

由图6c可以看出:由于高压液体回流导致从螺杆转子齿顶处压力分布呈阶梯状,说明此处的周向泄漏通道存在较为明显的泄漏;相比从螺杆齿顶压力,主螺杆转子齿顶压力均一,无渐变,主螺杆转子齿顶V形凹槽两侧的光滑顶棱与螺杆泵腔内壁面多点啮合形成的类迷宫密封结构,有效减小了周向啮合间隙处的泄漏,提高了齿顶密封性.

由图6d可以看出,螺杆转子空间接触线两侧存在明显的压差,从吸液端到排液端压力分布连续,说明所提出的多点啮合转子空间接触线连续,密封性能良好,主螺杆转子齿顶处的凹槽与从螺杆转子齿根处的突起完全啮合,有效降低了此处的泄漏.

3.4.2 速度场分析

图7为泵腔不同周向和径向截面处的速度矢量分布,可以看出,部分液体从高压侧向低压侧反流,导致泄漏,其速度方向从排液端指向吸液端.

图7 多点啮合螺杆转子速度矢量分布Fig.7 Velocity vector distribution of multi-point me-shing screw rotor

图7a为螺杆转子周向啮合间隙处流体速度矢量分布,可以看出:主螺杆转子的周向啮合间隙处齿顶部分的泄漏速度较低,约为6.0 m/s,且该间隙处只存在部分高速泄漏点;从螺杆转子周向啮合间隙处泄漏速度分布较为均匀,约为11.0 m/s,是主螺杆转子泄漏速度的1.8倍.通过对比分析可知,主螺杆转子齿顶的周向泄漏速度远小于从螺杆转子齿顶的周向泄漏速度,说明当泄漏回流时,液体经过连续不断的节流间隙和膨胀空腔,周向泄漏明显减小,从而证明主螺杆转子齿顶的凹槽与转子衬套内表面形成的类迷宫密封结构可有效减小双螺杆泵的周向泄漏.

图7b为主螺杆转子齿顶与从螺杆齿底啮合形成的径向间隙处流体速度矢量分布,可以看出:主螺杆转子齿顶的V型凹槽与从螺杆转子齿根处的突起相啮合,形成曲折狭长的泄漏通道,当流体通过此间隙,流束收缩,流速降低,在流束收缩效应的作用下径向啮合间隙处的泄漏速度减小,约为14 m/s,在一定程度上提高了螺杆泵的密封性能;该处间隙散布高速泄漏点,且相近泄漏点流速差异较大,速度方向杂乱,与此处啮合结构复杂有关.

4 结 论

针对传统双螺杆泵转子周向啮合间隙和径向啮合间隙处内泄漏量较大,泵容积效率较低的问题,设计一种新型多点啮合型螺杆转子,应用PumpLinx软件对泵内部流动进行数值计算,得到如下结论:

1) 依据啮合原理,采用椭圆弧及其共轭曲线,推导了主从螺杆为2∶3传动的螺杆转子截面型线参数方程,构建了双螺杆泵多点啮合型螺杆转子.所提出的新型螺杆转子改变了转子周向和径向啮合间隙的几何结构,提高了双螺杆转子的密封性能,有效降低双螺杆泵的内泄漏.

2) 采用V形凹槽的主螺杆转子齿顶压力分布均一,而采用传统结构的从螺杆转子齿顶处压力分布呈阶梯状,说明从螺杆转子周向泄漏通道存在较为明显的泄漏,而主螺杆转子齿顶V形凹槽两侧的光滑顶棱与螺杆泵腔内壁面形成的类迷宫密封结构,有效减小了周向啮合间隙处的泄漏,提高了齿顶密封性.

3) 通过对比分析主螺杆转子和从螺杆转子的周向啮合间隙处泄漏可知,从螺杆转子周向啮合间隙处泄漏速度是主螺杆转子泄漏速度的1.8倍,说明新型主螺杆转子的齿顶凹槽与转子衬套内表面形成的类迷宫密封结构可有效减小双螺杆泵的周向泄漏.所提出的多点啮合双螺杆转子的径向啮合间隙通道波折,当流体通过此间隙,在流束收缩效应的作用下径向啮合间隙处的泄漏速度变小,约为14 m/s.