氧化铟锡(ITO)薄膜溅射生长及光电性能调控

雷沛,束小文,刘培元,罗俊杰,李佳明,郝常山,纪建超,张旋

(1.北京航空材料研究院股份有限公司,北京 100095;2.北京市先进运载系统结构透明件工程技术研究中心,北京 100095;3.陆军装备部驻北京地区航空军事代表室,北京 100039)

透明导电薄膜因具有透明和导电特性,广泛应用于各种显示器、发光二极管、触摸屏面板、太阳能电池、电磁干扰屏蔽与红外隐身功能挡风玻璃以及建筑用低辐射率幕墙玻璃等领域[1-4]。随着科技的发展,对透明导电薄膜的要求越来越高,并出现各类新型透明导电氧化物研究热潮。透明导电氧化物主要包含极薄金属层、多元氧化物、化合物/金属/化合物、碳材料以及有机透明导电材料等体系[5-9]。其中,ITO 薄膜具备电阻率低(10-4Ω/cm)、可见光透过率高(85%@550 nm)、化学稳定性好、硬度高等优点,成为透明导电材料中综合性能最佳、应用最广泛的薄膜材料[10-14]。

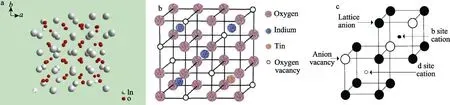

ITO 是一种重掺杂、高简并的N 型Sn 掺杂In2O3半导体材料,主要成分是In2O3(图1a),结构为体心立方锰铁矿结构(也称C 型稀土氧化物结构),空间点群Ia-3(206),标准晶格常数为1.011 7 nm,如图1b所示。In2O3完整的晶胞中含有80 个原子,其中32个In3+位于2 种非等效六配位位点上,48 个氧原子则排布在In3+周围的八面体中。一个In3+与6 个O2-相连,O2-有2 种排布方式:第1 种配位形式为In3+位于b 位,周围由6 个O2-包围,体对角线上排布2 个氧空位;第2 种是In3+位于d 位,同样是由6 个O2-包围,但面对角线上排布2 个氧空位,如图1c 所示[15-16]。在ITO 薄膜制备过程中,半径较小的Sn离子(0.071 nm)较容易替换半径较大的In 离子(0.081 nm)而形成替位掺杂。Sn 对In 原子的替位掺杂不会改变ITO 晶体结构,掺杂过程中Sn4+替代In3+,形成施主能级,贡献1 个电子,同时氧空位也提供2 个电子,这2 种缺陷态使得薄膜具有较高的载流子浓度,具备半导体属性,同时引发光学能隙变化而改变光学特性[17]。因此,ITO 薄膜中引入缺陷的数量和种类决定了ITO 薄膜的结构和性能。

图1 In2O3 晶体结构(a),ITO 晶体(b),氧原子2 种配位构型(c)Fig.1 Crystal structure of In2O3 (a); crystal structure of ITO (b); two sites of oxygen atom in ITO structure (c)

目前制备ITO 薄膜的方法主要有激光脉冲法、磁控溅射法等物理气相沉积方法和溶胶-凝胶法、喷雾热解法等化学气相沉积方法[18-22]。相比其他ITO 薄膜制备方法,磁控溅射法具有明显的优势。磁控溅射法制备的薄膜具有致密度高、纯度高、均匀性好、沉积温度低、成膜速率快、薄膜性能优异以及可实现大面积沉积等优点,因此在ITO 大规模产业化过程中,广泛采用溅射法制备ITO 薄膜。

ITO 薄膜的光学和电学是最重要的性能,其优劣直接影响工程应用。为此,学者对如何获得高品质ITO 薄膜进行了广泛研究,得到了一些制备优良ITO薄膜的策略和手段[23-26]。ITO 薄膜的微观结构和性能由制备方法以及工艺参数决定。目前文献报道了氧含量、热处理温度、功率等对电阻率和透光率的影响规律[10,24,27-29],调控氧含量可获得较低薄膜电阻率,根据热处理气氛可升高或者降低薄膜电阻率。研究者大多关注单因素的影响,且报道结果因试验方法、设备和工艺等因素不同呈现出多样性,结果离散性较大,且关键因素的协同影响规律以及如何多种因素叠加获得极限性能的ITO 薄膜有待进一步探讨。通常地,磁控溅射法制备的ITO 薄膜受反应气体比例、膜层厚度、热处理温度等因素的影响,各因素间既有协同又相互掣肘,为了获得优异的ITO 薄膜,即较低的薄膜电阻率和较高的可见光透过率,通过优化多种关键工艺参数并协同作用来探索实现性能最优值的途径是本文的立足点。为此,本文选取了磁控溅射法制备ITO 过程中3 种关键参数,在K9 玻璃上不同氧气流量下制备了不同厚度的ITO 薄膜,研究其对低温生长ITO 膜光电性能的影响规律,以及后续热处理对ITO薄膜光电性能的调控规律。

1 试验

1.1 ITO 薄膜制备

采用直流磁控溅射技术在K9 玻璃上制备ITO 透明导电膜,靶材为ITO 陶瓷靶(尺寸φ96 mm×4 mm),In2O3和SnO2比例为9∶1。镀膜前,样品分别在酒精和去离子水中超声清洗10 min,以除去表面油污,而后用高压氮气吹干样品并放在样品架上。采用高纯氩气和氧气进行溅射镀膜,氩气流量固定为150 mL/min,氧气流量从6 mL/min 逐渐增加到14 mL/min。其他工艺参数固定不变,靶基距为 100 mm,功率为150 W。根据镀膜时间来调控所需要的薄膜厚度,薄膜厚度控制在300~600 nm。热处理选择真空管式热处理炉进行退火处理,炉内真空度为2×10-2Pa,热处理温度为500 ℃。

1.2 结构表征和性能测试

ITO 薄膜的厚度采用表面轮廓仪(KLA Tencor D 120)进行测量。薄膜结构采用X-射线衍射仪(Bruker D8)进行表征,使用Cu-Kα 射线源,波长为0.154 06 nm,电压为40 kV,电流为40 mA,扫描角度为20°~80°。利用X-射线光电子能谱仪(Thermal ESCALAB 250)进行元素含量分析,Al α 源分辨率为0.1 eV,本底真空为2×10-6Pa。薄膜透射谱采用Agilent Carry 5000紫外-可见光-红外分光光度计测量,平均透过率采用上海仪电物光有限公司生产的透光/雾度仪(WGT-S)进行测试。薄膜方块电阻采用四探针(德国NAGY SD-610 型)测试仪测试。

2 结果及分析

2.1 不同氧气流量和厚度对ITO 薄膜电学和光学的影响

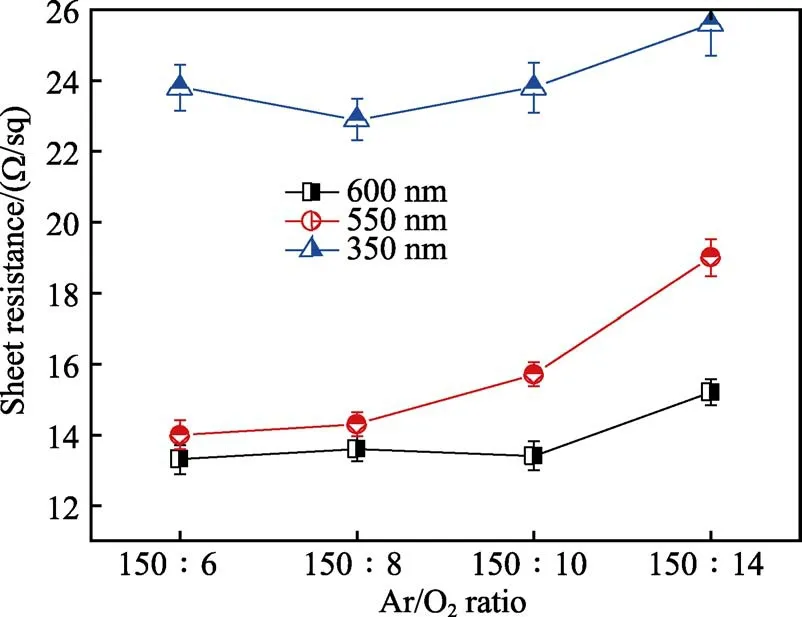

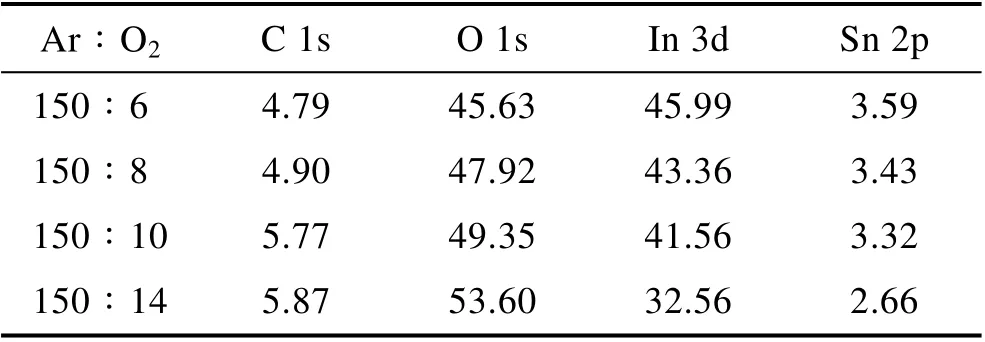

氧气流量对于制备ITO 薄膜至关重要,其大小决定了薄膜中氧空位的含量,从而影响ITO 薄膜的光学和电学性能。图2 为3 种不同厚度的ITO 薄膜(350、550、600 nm)随着氧气流量变化对方块电阻的影响规律。从图2 可以看出,3 种厚度的ITO 薄膜均呈现出相一致的规律。氧气流量较低(6 mL/min)时,ITO薄膜的方块电阻较低,随着氧气流量的增加,方块电阻呈现出上升的趋势。对于ITO 薄膜,其电阻率与载流子浓度和载流子迁移率成反比,载流子浓度由氧空位决定,载流子迁移率则主要受结晶程度的影响[23]。在溅射过程中,从靶材溅射出来的粒子流在真空传输到基片过程中氧离子缺失,通入的氧气参与反应补充了缺失的氧空位,随着氧气含量的增加,氧原子填充到了In2O3晶格中,氧空位浓度逐渐变少。当氧气含量增加到30 mL/min 时,方块电阻达到40 800 Ω/□(图2 中未列出),氧空位位点几乎被氧原子占据,氧空位所提供的载流子浓度急剧减小,趋近于绝缘体。同样地,薄膜电阻率随着氧气流量的增加,呈现出逐渐增加的趋势[30]。对不同氧气流量下制备的ITO薄膜样品表面元素百分含量利用XPS 进行测试表征,结果见表1,元素窄谱扫描图未放在文中。从表1 中可以看出,随着氧气流量的增加,薄膜中氧含量逐渐增加,而In 和Sn 含量逐渐减小,氧原子填充氧空位导致氧空位浓度降低,同时氧气流量增加导致Sn 原子替位掺杂浓度的降低,这2 种因素决定了薄膜载流子浓度随着氧气流量的增加而减小。另外,迁移率主要受薄膜中缺陷态的影响,增加的氧气流量减小缺陷态密度从而增加迁移率。因此,在氧气流量较低时薄膜电阻率较低,随着氧气流量的增大,电阻率快速增大。此规律与文献[30]报道相一致。

图2 不同厚度下氧气含量对方块电阻的影响Fig.2 The effects of different oxygen flow rates on the sheet resistance of ITO films with different thicknesses

表1 不同氧气流量下制备ITO 薄膜的元素百分含量Tab.1 The element content of ITO films at different oxygen flow rates

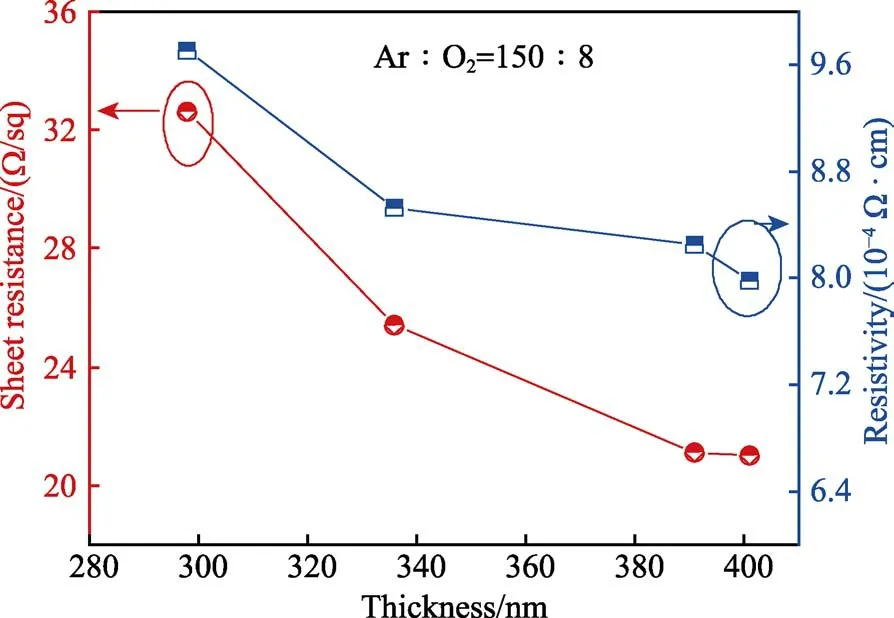

当固定氧气流量时,不同的薄膜厚度对应于不同的薄膜电阻率,如图3 所示。这是由于在不同厚度下生长时,ITO 薄膜的晶体结构发生了变化,厚度较薄时,薄膜结晶较差,存在较多的散射中心,载流子迁移率较低,导致较高的电阻率。当厚度增大时,薄膜结晶性能得到提升[31-33],使得电阻率降低。厚度为400 nm时,所制备ITO 薄膜的电阻率达到8.0×10-4Ω·cm。

图3 不同厚度对薄膜电阻和电阻率的影响Fig.3 The effect of different thicknesses on the resistance and resistivity of ITO films

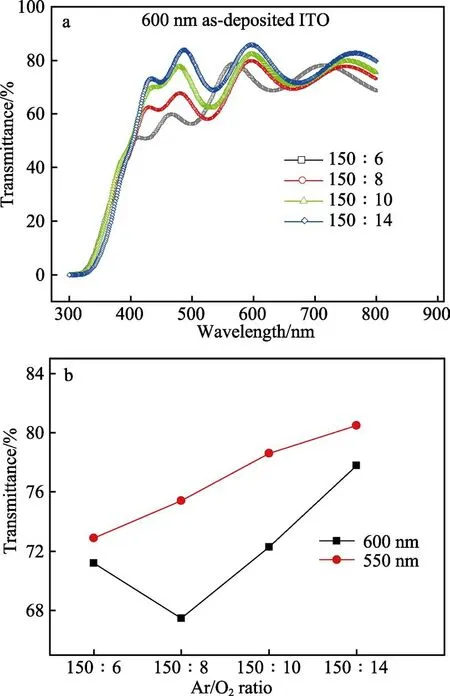

图4 为氧气流量对ITO 薄膜光学性能的影响。从图4a 可以看出,600 nm 厚的ITO 薄膜的透光光谱曲线呈现出包络线特征,随着氧气流量的增加,透过率逐渐增加。图4b 描述了厚度为550~600 nm 的ITO薄膜在可见光波段的平均透过率,可知厚度为550、600 nm 的ITO 薄膜均呈现出透过率随着氧气流量的增加逐渐升高的规律。这与金属离子的氧化程度相关。随着氧气流量的增加,氧气分压升高,增大了溅射出来的In 和Sn 粒子与氧气粒子碰撞的几率,薄膜氧化程度较高,缺陷减少,透过率提高。当氧气流量为14 mL/min 时,厚度为550 nm 的ITO 薄膜的平均透光率为80.5%。当充入氧气较少时,低价态的铟锡氧化物不能被完全氧化,呈棕色或黑色[24],透过率偏低。

图4 600 nm 厚的ITO 薄膜在不同氧气流量下的透射光谱及厚度为550、600 nm 的ITO 薄膜在不同氧气流量下可见光平均透过率Fig.4 The transmittance spectra of ITO film with the thickness of 600 nm at different oxygen flow rates;the average transmittance in the visible region of ITO films with the thickness of 550 nm and 600 nm at different oxygen flow rates

2.2 热处理对ITO 薄膜结构和光电性能的影响

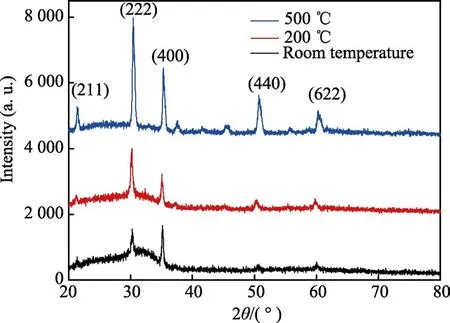

图5 为不同热处理温度下ITO 薄膜(Ar 和O2流量比150∶8)的XRD 图谱,与标准卡片(PDF#65-3170)对比,ITO 薄膜的衍射峰均为In2O3晶体结构的衍射峰,并无其他杂质峰,说明Sn 元素已经完全

图5 ITO 薄膜不同热处理温度下的XRD 图谱Fig.5 XRD patterns of ITO films annealed at different temperatures

融入In2O3晶格中形成了固溶体。当ITO 在室温下生长时,结晶性较弱,出现了(222)和(400)衍射峰,薄膜原子沿着(400)方向择优生长,与文献[25]报道一致。随着退火温度的升高,衍射峰强度逐渐增强,择优结晶方向由(400)晶面转为(222)晶面。当退火温度为500 ℃时,沿(222)晶面择优生长十分明显,(400)、(622)、(440)、(211)衍射峰也明显增强,说明500 ℃退火可显著增强ITO 的结晶性,且与未加热ITO 相比,晶体择优取向由(400)转为(222)。这是由于加热过程中,薄膜原子获得了更多的能量,原子重新排列再结晶,原子移动到能量更低的位置,结构更加规整化,结晶度较高且择优取向发生改变[34-36]。

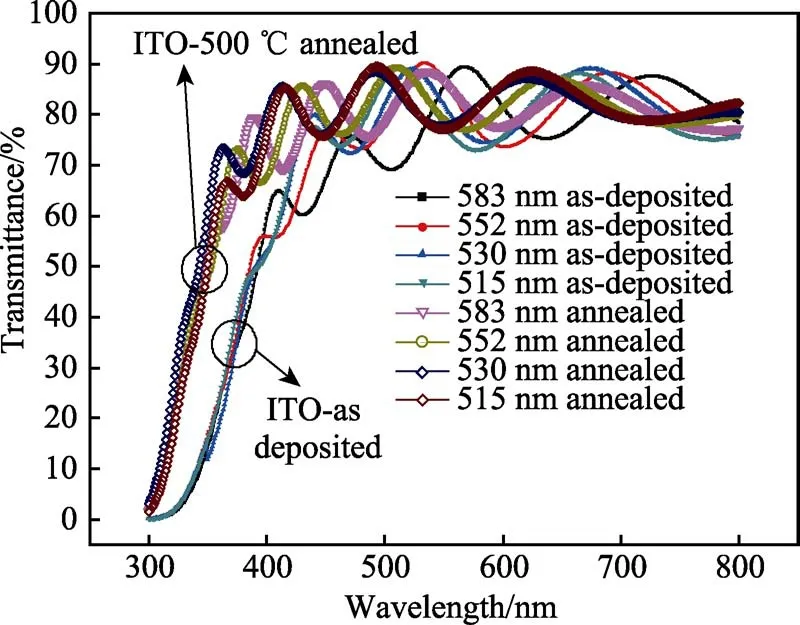

图6 为在515~583 nm 厚度内ITO 薄膜的光学透过图谱,波长为300~800 nm。由于薄膜较厚,光波经上下表面反射形成了明显的包络线。随着厚度的增加,包络线波峰向长波方向移动,这是由于厚度增加使波峰移向长波方向。厚度为552 nm 的ITO 薄膜的透过率达到79.0%@550 nm。500 ℃热处理后,薄膜的短波截止限蓝移,光学带隙增大,同时第1 级和第2 级波峰透过率明显提高,后面几级的波峰透过率相差不大。厚度为552 nm 的ITO 薄膜的透过率达到87.0%@550 nm,相比热处理前提高了8%,薄膜平均透过率达到80.6%。这是由于高温使得薄膜原子具有更高的动能,缺陷减少,减小了光的吸收,提高了透光率。

图6 热处理对不同厚度ITO 薄膜透射曲线的影响Fig.6 The effects of anealing process on the transparencies of ITO films with different thicknesses

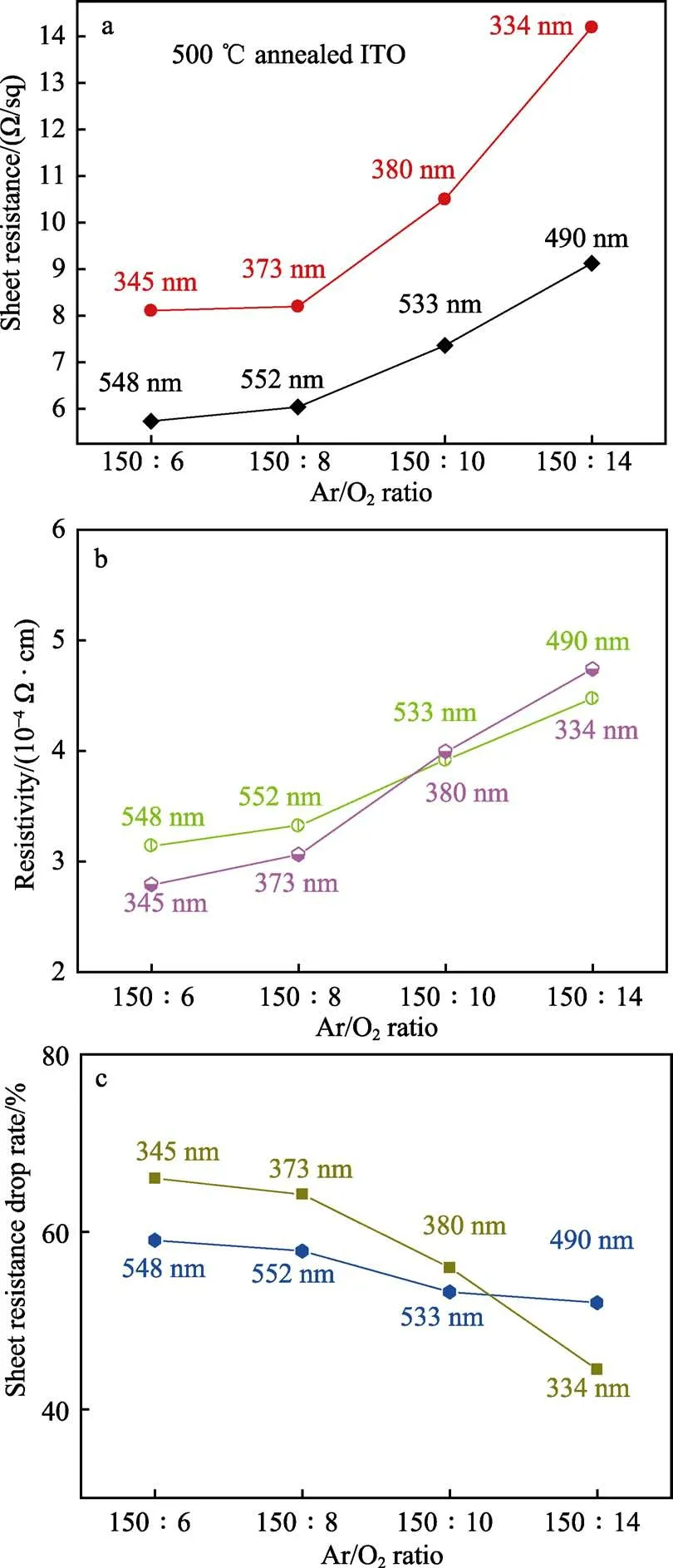

图7 为不同氧气流量下500 ℃热处理ITO 薄膜的方块电阻、电阻率和方块电阻下降率的变化关系。从图7a 中可以看出,随着氧气流量的增加,500 ℃热处理后,薄膜的方块电阻逐渐增加,厚度为334~380 nm 和490~552 nm 时,呈现出相同的规律,随氧气流量的增加,方块电阻逐渐增加。热处理后,ITO薄膜的方块电阻有了较大程度的下降,电阻率在流量比为150∶6 时达到2.7×10-4Ω·cm(345 nm)和3.1×10-4Ω·cm(548 nm),对应于电阻下降率分别为66%和59%。这是由于热处理后薄膜晶体尺寸增加,晶界减少,晶界散射对于迁移率影响减弱,降低了电阻率[26]。随着氧气流量的增加,等量厚度下ITO 薄膜的电阻率升高且电阻下降率逐渐下降,这是由于氧空位减小导致载流子浓度降低。与此同时,不同厚度呈现出不同的热处理特性,厚度对ITO 电阻率的影响与氧含量有关。氧气流量小于10 mL/min 时,较厚的ITO 薄膜热处理后具有较高的电阻率,电阻下降率也较低。在富氧阶段,较薄的ITO 膜则呈现出较高的电阻率和较低的下降率。这是由于结晶度和氧空位的变化导致。

图7 不同氧气流量下制备ITO 薄膜500 ℃热处理后的方块电阻、电阻率、方块电阻下降率Fig.7 Sheet resistance, resistivity, sheet resistance drop rate of ITO films with different oxygen flow rates

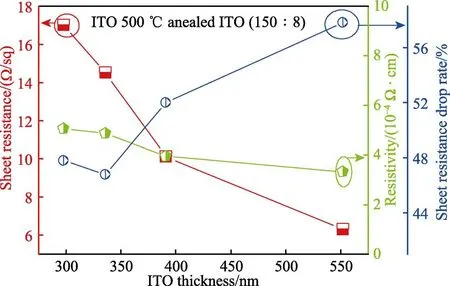

图8 为固定氧气流量下,不同厚度ITO 薄膜热处理后方块电阻、电阻率以及方块电阻下降率的关系。可以看出,随着厚度的增加,热处理后ITO 薄膜的方块电阻逐渐减小;同时,电阻率也呈现一致的规律。厚度较小时,ITO 薄膜热处理后的电阻下降率较低,随着厚度的增加,方块电阻下降率逐渐增大。这是由于厚度增大,导致薄膜单位氧空位浓度增多,使得薄膜具有更高的电阻下降率和更低的电阻率。

图8 不同ITO 薄膜厚度在500 ℃热处理后电阻、电阻率和方块电阻下降率的影响Fig.8 The effect of ITO thickness on sheet resistance,resistivity and sheet resistance drop rate of ITO films anealed at 500 ℃

3 结论

1)磁控溅射法制备的ITO 薄膜的性能高度依赖于氧气流量、厚度和热处理这3 种工艺参数,电阻率随着氧气含量的增加先缓慢增加后急剧升高;厚度增加,薄膜电阻率降低。在氩氧流量比为150∶8 时,可得到400 nm 厚、电阻率为8.0×10-4Ω·cm 的ITO 薄膜。

2)氧气流量的增加对于低温下制备ITO 薄膜透光度的提高具有直接促进作用。

3)真空热处理退火可提高低温沉积ITO 薄膜的结晶性能,较大程度地降低电阻率。热处理退火条件下,厚度对电阻率的影响规律与氧含量相关。氧气含量增加不利于ITO 薄膜电阻率降低,当氩氧流量比为150∶6 时,500 ℃退火热处理,ITO 薄膜的电阻率达到最低值(2.7×10-4Ω·cm),平均透光率为80%,满足科学和工业领域对透明导电膜光电性能的要求。