双相不锈钢应力腐蚀行为及防护技术研究进展

赵帅,廖柯熹,吴超,刘昕瑜,冷吉辉,覃敏

(1.西南石油大学,成都 610500;2.塔里木油田公司油气工程研究院,新疆 库尔勒 841000;3.四川菲思福石油天然气工程有限公司,成都 610057)

近年来,由于对油气质量和节能环保的要求更加严格,对高效大型换热器的需求旺盛[1]。换热器是一种热管理系统,是石油和化工行业的关键部件[2]。换热器有效地将热量从一种介质传递到另一种介质,传递介质可以是气体、蒸汽或者其他液体[3]。换热器最大的挑战是实现高可靠性的服务,因为换热器常暴露在恶劣的环境或者在变化相当大的运行工况中[4]。双相不锈钢(DSS)由铁素体(α)和奥氏体(γ)组成,由于两相的协同作用[5],具有良好的机械和耐腐蚀性能[6-9],尤其是出色的抗应力腐蚀开裂(SCC)性能[10-12],从而成为石化常用的材料[13-14]。例如在20~300 ℃内,DSS 的屈服强度大约是奥氏体不锈钢316L的2 倍[15]。DSS 在固溶退火条件下具有突出的耐点蚀和抗应力腐蚀开裂的能力,这使得它通常取代304 和316 奥氏体不锈钢用于高氯化物浓度的腐蚀性环境[16]。但是在使用过程中,DSS 出现了SCC 的情况。如某油田管束材质2205 双相不锈钢输送导热油(无腐蚀性),导热油运行期间进出口温度分别约为240 ℃和210 ℃,压力约为0.4 MPa。氯离子质量浓度为72 536 mg/L,pH 值为6.79。换热器在使用一段时间后,出现了失效的情况。将塔底重沸器换热管束整体抽取:清洗前,管束外壁可见大量沉积物(盐垢);清理后,管束可见大量环向裂纹,弯头多。宏观腐蚀形貌如图1 所示。

图1 某油田重沸器换热管束宏观分析照片(标红处为裂纹)Fig.1 Macro analysis picture of heat exchanger tube bundle of reboiler in an oilfield (the red mark is crack)

应力腐蚀开裂是石油和石化行业中损害设备完整性的主要因素之一[17-18]。尽管通常认为双相不锈钢比奥氏体不锈钢更耐腐蚀,但其性能与操作条件、使用环境密切相关。因此,亟需从根本上分析造成应力腐蚀开裂的原因,确定影响应力腐蚀开裂的因素,从而制定一套合适的防护技术。

1 双相不锈钢应力腐蚀开裂的影响因素

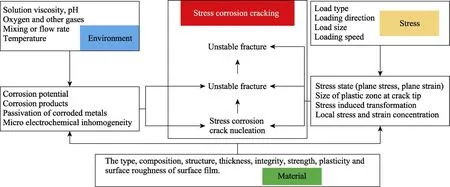

应力腐蚀开裂是指敏感材料由于拉应力和特定腐蚀介质同时存在而引起的开裂[19]。SCC 通常难以被发现,从而导致灾难性的事故[20-21]。事实上,SCC已经导致了工业应用的失败,造成了严重的经济损失[22-23]。敏感材料和特定腐蚀性介质的组合对于诱发SCC 至关重要[24-26],影响应力腐蚀的相关因素如图2所示[27]。

图2 应力腐蚀开裂的影响因素[27]Fig.2 Influencing factors of stress corrosion cracking[27]

1.1 材质

在DSS 中,α 和γ 的理想比例为1∶1,使材料具有良好的机械和耐腐蚀性能[28]。DSS 的主要合金成分对2 种微观结构相有显著贡献。Cr、Mo、N 和W等元素的含量增加,有助于在钢表面形成钝化保护层[29-31]。例如,由于在加工或焊接过程中形成诸如氮化铬之类的次生相,双相钢易于敏化,导致晶间腐蚀和SCC[32-33]。元素N 经常用于DSS[34-35]。由于元素N 是一种经济且坚固的γ 相形成剂,它可以代替Ni来稳定γ 相。因此,含氮DSS 已被广泛研究和开发[36]。据报道,C 元素比N 元素能更有效地提高材质的机械强度和耐腐蚀性[37-38]。例如,随着Fe-18Cr-10Mn-0.4N中C 含量的增加,机械强度提高而不牺牲伸长率,并且通过加强钝化膜的保护性,也增强了对局部腐蚀的抵抗力[39]。由于热处理过程中存在复杂的析出和相变,导致DSS 的机械性能和腐蚀性能存在差异[40]。此外,金属间相如σ、 χ 和Cr2N 氮化物在热老化[41]中形成,严重影响了DSS 的良好性能[42-43]。另一方面,由于在加工[44]过程中形成了二级相,如氮化铬,导致DSS 的抗应力腐蚀开裂性能降低。

1.2 环境

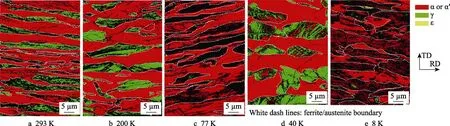

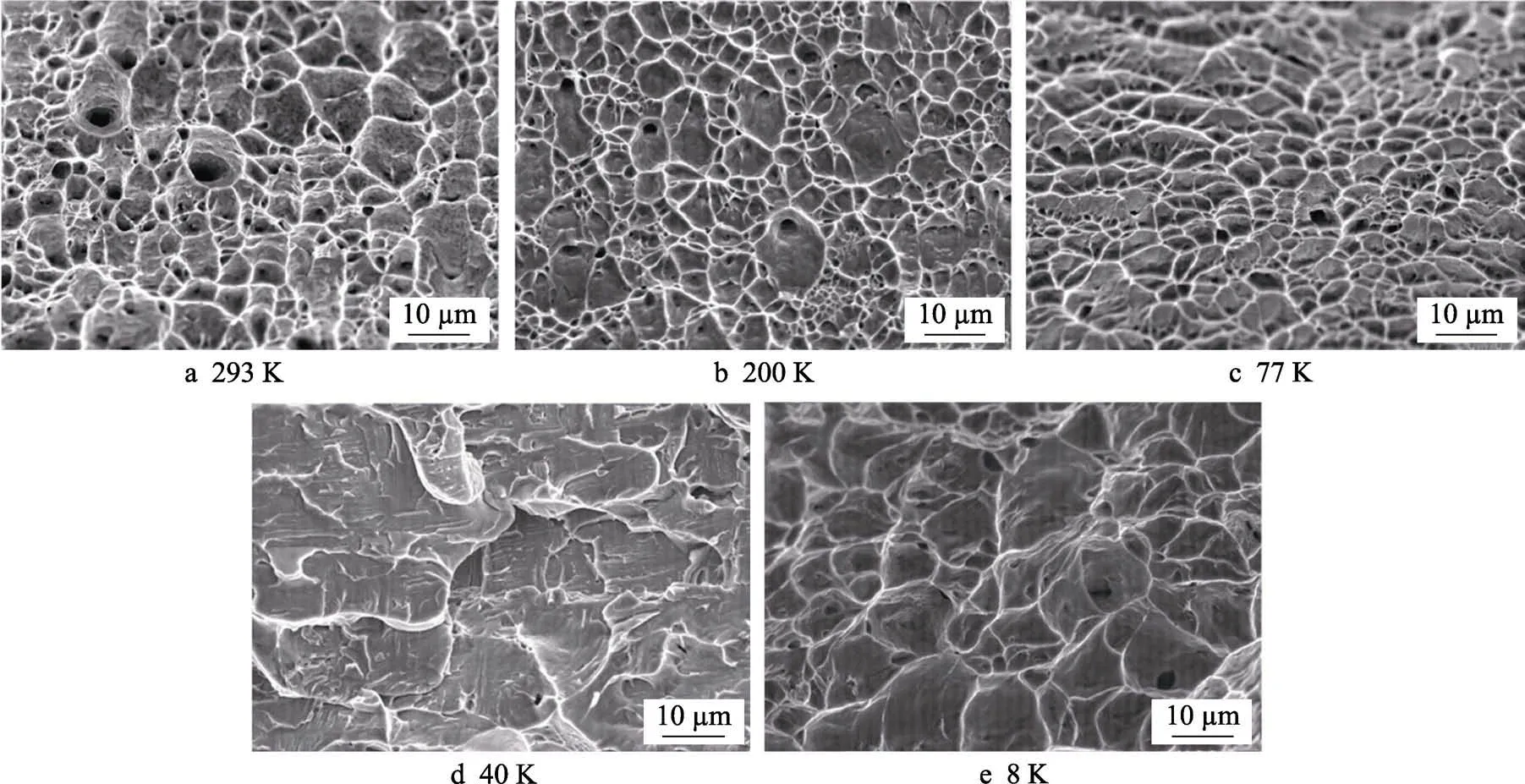

从温度、pH、氯离子和氧气浓度等环境方面阐述其对SCC 的影响规律。Serafim 等[45]使用慢应变速率测试(SSRT)方法研究了 UNS S31603、UNS S32550、UNS S32760 和UNS S32205 在饱和钾盐水溶液中对SCC 的敏感性。研究结果显示:UNS S31603钢对SCC 表现出显著的敏感性,其严重程度随温度的升高而增加。Koga 等[46]研究了双相不锈钢在低温下的拉伸性能、变形和断裂行为,以及DSS 钢在低温下拉伸性能提高的机制。随着温度的降低,钢的强度不断增大;40 K 时,钢的延伸率急剧下降,而在8 K时则显著增大。变形诱发马氏体的体积分数在77 K和8 K 时较高,而在40 K 时较低。在所有试验温度下,变形过程中铁素体和奥氏体相中积累的应变几乎保持不变,如图3 所示。韧性断裂发生在293、200、77、8 K,而脆性断裂发生在40 K。变形诱发马氏体的低体积分数和脆性断裂的发生可以解释钢在40 K时锯齿的出现可能会提高变形区的温度,从而导致变形诱发马氏体的体积分数增加,同时脆性断裂得到抑制,延伸率增大。在变形引起马氏体转变的同时,铁素体和奥氏体也会变形,如图4 所示。

图3 双相不锈钢在不同温度下拉伸试验后的断口相图[46]Fig.3 Phase maps for the fracture surface of duplex stainless steel after the tensile test at different temperature[46]

图4 各温度下试样断裂面的高倍SEM 图像[46]Fig.4 The high-magnification SEM images of the fracture surfaces of the specimen at each temperature[46]

在高pH-SCC 的腐蚀机理是沿晶应力腐蚀开裂(IGSCC),并得到了学界的认可;而近中性pH-SCC的腐蚀机理还存在争议[47]。Parkins 等[48]认为阳极溶解和氢渗透的共同作用在近中性pH 溶液中发生了SCC。Chen 等[49]发现在近中性pH 值环境中的SCC机理分为3 个阶段:(1)裂纹萌生阶段;(2)最初生长阶段的阳极溶解;(3)阴极反应生成的氢加快了钢的溶解速率。Prawoto 等[50]研究了pH 值和氯化物浓度对双相不锈钢UNS S32205 腐蚀行为的影响,发现在不同温度和浸泡时间的不同溶液中,pH 值的降低和温度的升高会增加DSS 的腐蚀速率。随着温度的升高,双相不锈钢在高pH 应力腐蚀开裂发生的可能性增大[51]。

Souto 等[52]研究了钝化双相不锈钢在中性和碱性缓冲溶液(含氯离子和不含氯离子)中的抗腐蚀能力。NaCl 的存在增强了金属通过钝化层的电溶解。Platt等[53]比较了2205 双相不锈钢和AISI 316L 型不锈钢在NaCl 溶液中的腐蚀行为。结果显示,2205 比316L具有更长的钝化范围和更高的耐腐蚀性。Sadawy 等[54]研究了马氏体-奥氏体不锈钢在0.5%、1%、3%、5%HCl溶液中的电化学腐蚀行为,研究表明,酸浓度的增加使腐蚀电位更负且腐蚀电流增加。Wan 等[55]研究表明氯离子对00Cr22Ni5Mo3N 双相不锈钢在氯化物溶液中的空化作用下腐蚀表面层的纳米力学参数有很大的影响。温度较高时,微量的Cl-也可以引起应力腐蚀开裂,但是温度过高时,由于全面腐蚀而抑制了应力腐蚀[56]。

氧气(DO)在盐水金属材料腐蚀过程中起重要作用。DO 在原理上可以促进阴极反应过程[57]。DO对阳极反应过程的影响非常复杂[58]。Baek 等[59]相信DO 对阳极氧化膜有重要作用,有助于钝化层的生长。Delanty 等[60]认为,氧的浓度越低,管材越容易发生SCC。Raja 等[61]认为溶解氧为材质在H2SO4中的钝化提供了必要的电位,而不是化学物质。在碱性缓冲溶液中,Luo 等[62]观察到随着pH 值的增加,铬的富集提高了2205 双相不锈钢的膜稳定性,而Freire 等[63]对AISI 316 SS 得出了相反的结论。在酸性溶液中,与铁氧化物相比,铬氧化物的溶解速度较慢,形成富铬氧化膜[64],铁的优先溶解进一步促进了铬含量的积累(高于50%)[65]。

1.3 应力

在冷加工条件下[66-70],双相不锈钢耐蚀性的程度取决于应力大小、冷加工程度和特定的腐蚀环境。Luo等[71]研究了冷变形对UNS S31803 双相不锈钢在饱和Ca(OH)2溶液中腐蚀钝化行为的影响,结果显示,冷变形改变了两相的内部微观结构。此外,钝化膜的成分变化和脱水效果也与冷变形有关。吕迎玺等[72]采用金相显微镜、电化学扫描极化曲线和电化学阻抗谱对承受不同变形程度的冷轧态LDX 2101 的显微组织、耐蚀性和腐蚀形貌进行了研究。结果显示,随着应力的增加,腐蚀优先发生在α/γ 相界和夹杂物处,并逐渐向α 相扩散,腐蚀区域沿应力方向逐渐扩展;由于拉应力的影响,腐蚀直接向材料的亚表面或更深的α相扩展,降低了LDX2101 表面钝化膜的稳定性,导致耐腐蚀性能变差。Yang 等[73]的研究表明,应力应变对双相不锈钢腐蚀行为的影响相当复杂,可能取决于初始应力状态、钝化膜的稳定性、位错的结构和分布以及化学成分。Parkins 等[74]提出应力在膜破裂、再钝化和点蚀过程中起重要作用。Chen 等[75]发现残余应力会加剧微小点蚀坑的形成。但Li 等[76]研究表明,载荷很小时,微小形变和应力对点蚀会产生抑制作用。Lv 等[77]通过显微组织观察和电化学试验研究了预变形对2205 双相不锈钢耐腐蚀性能的影响。通过透射电镜观察发现,铁素体和奥氏体相中的位错密度随着应变的增加而增大。此外,基于XRD 分析和透射电子显微镜观察,在具有大应变的样品中观察到应变诱导的α'-马氏体。铁素体和奥氏体相的表面电子功函数随着应变的增加而降低。基于自催化反应,更多的位错和氯离子促进了钝化膜中更多氧空位和阳离子空位的形成。因此,在含氯化物的硼酸盐缓冲液中,随着应变的增加,2205 双相不锈钢上形成的钝化膜的耐腐蚀性能下降。

残余应力是部件中存在的内部应力(锁定应力),尽管外部载荷被移除,产生的应力由于其固有性质而具有拉伸性或压缩性。应力的拉伸性质是有害的,因为它会导致SCC。由于刀具-工件相互作用的现象各不相同,不同的加工过程可能会产生不同程度的残余应力[78]。Kumar 等[79]研究了各种表面加工工艺,即抛光、磨削、车削和铣削,对奥氏体SS(304L)在氯化物环境中SCC 脆弱性的影响。

2 双相不锈钢应力腐蚀开裂行为

SCC 最常见的失效机制如下:(1)钝化膜的破裂受氯离子浓度、pH 值和承受应力的影响[80]。当受到拉伸载荷时,DSS 和钝化膜的不同机械性能导致它们之间的张力累积。一旦该内应力达到最大值,钝化膜就会破裂,使样品松弛,随着拉伸载荷的保持,张力再次开始累积。这是一个循环的过程。薄膜破裂现象与裂纹扩展处的电流监测增加有关[81]。(2)Galvele等[82]提出了表面迁移机制,其中裂纹速度与裂纹尖端的应力集中有关。裂纹尖端累积的应力将激活并促进原子迁移,在尖端产生新的空位,从而扩展裂纹。吸附的原子将沿着裂纹表面通过表面扩散从裂纹尖端传输到裂纹外部[83]。(3)阳极溶解模型基于外部破坏效应,DSS 不均匀,具有随机分布在整个表面的缺陷和相分离,这些缺陷可以促进空位和不同的相,从而产生电位差,使某些区域更加阳极,从而增强电子转移,导致局部腐蚀的发生[84-86]。

对应力腐蚀开裂机理有较多分歧,并没有达到一致观点,大致可以归纳为5 种机理:电化学阳极溶解理论[87-88]、氢脆机制[89-90]、膜破裂理论[91]、化学脆化一机械破裂两阶段理论[92-93]、应力吸附破裂理论[94]。

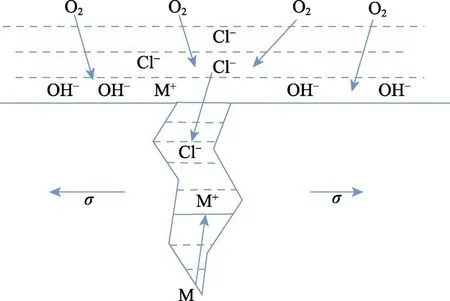

1)电化学阳极溶解理论。Hoar 和Hines 首先提出了电化学阳极溶解理论。应力腐蚀开裂是微裂纹尖端阳极快速溶解的结果。应力的存在会加快阳极溶解速度,促进金属分离[95]。电化学阳极溶解理论[96]示意图如图5 所示。

图5 电化学阳极溶解理论[96]Fig.5 Electrochemical anodic dissolution theory[96]

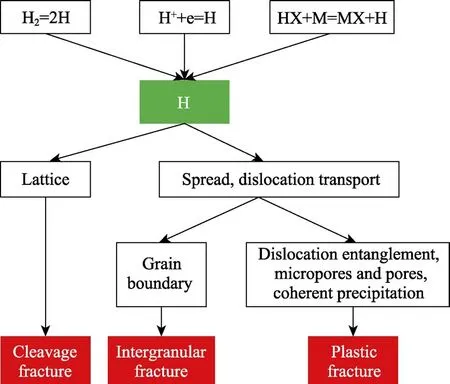

2)氢脆机制。Davies[97]首先关注了双相不锈钢中的氢脆现象。这是因为氢致裂纹容易沿铁素体-马氏体相界面产生。氢的进入、氢的迁移和氢的局域化是导致氢脆的3 个步骤。氢脆机制示意图[98]如图6所示。

图6 氢脆机制[98]Fig.6 Hydrogen embrittlement mechanism[98]

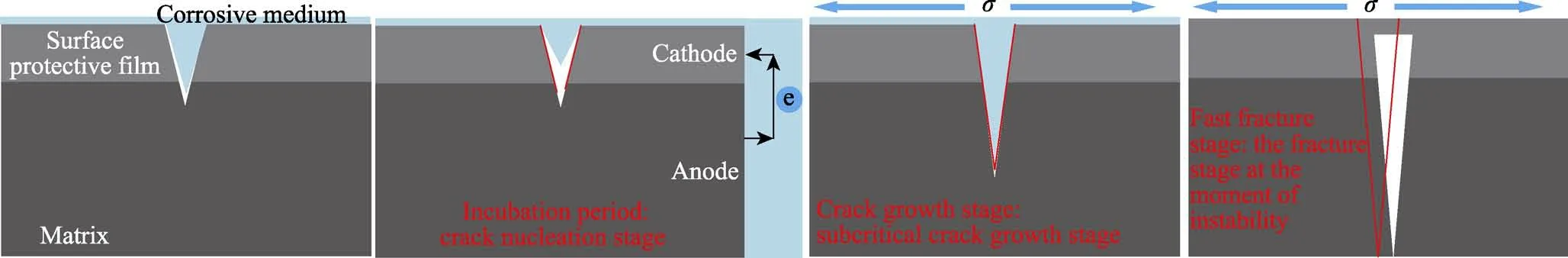

3)膜破裂理论。该理论包含8 个步骤,机理如图7 所示。(1)表层防护膜被破坏,基体金属裸露;(2)接触腐蚀介质,由于保护膜和活性金属基体的电位差,在腐蚀介质的作用下,形成原电池;(3)作为阳极的内部活性金属失去电子发生氧化反应,被腐蚀溶解——孕育期(裂纹形核阶段);(4)在拉应力的作用下,裂纹尖端进一步扩展,新的内部活性金属基体裸露出来;(5)腐蚀介质以毛细作用等方式进一步渗入裂纹中,接触内部活性金属基体,促使新的原电池生成;(6)由于裂纹扩展而裸露的新的内部活性金属基体被腐蚀介质溶解;(7)在拉应力和腐蚀介质的共同作用下,步骤1—6 不断重复和继续,裂纹不断扩大——裂纹扩展期(亚临界裂纹扩展阶段);(8)直到裂纹扩展到临界状态,基体无法再承受拉应力的作用,裂纹快速扩展,导致试样完全断裂——快速断裂期(失稳瞬间断裂阶段)。

图7 膜破裂理论[96]Fig.7 Membrane rupture theory[96]

4)化学脆化一机械破裂两阶段理论。早期Keating 已经提出了一个化学作用启动-机械断裂两阶段循环进行的概念,其后Edeleanu 和Forty 等发展了这种理论[99],其原理是:(1)化学腐蚀造成局部脆化区;(2)在应力作用下,裂纹迅速扩展到基体内部的某一距离;(3)在应力作用下,裂纹贯穿基体。

5)腐蚀产物楔入理论。腐蚀产物楔入模型[100-101]是指阴极周围的金属离子和氢氧根离子产生的氢氧化物分解成含水的氧化物,体积膨胀,像裂纹表面的楔子拉应力引起裂纹向前扩展并破裂。

6)应力吸附破裂理论。腐蚀破裂并不是由金属的电化学溶解所引起的,而是由环境中某些破坏性组分对金属内表面的吸附削弱了金属原子间的结合力,在拉应力作用下引起破裂[102]。

3 双相不锈钢应力腐蚀开裂防护技术

基于双相不锈钢的应力腐蚀开裂机理,从新合金的开发、组织优化、表面处理技术3 个方面进行表述,有效地降低双相不锈钢应力腐蚀开裂的敏感性,延长设备的使用寿命。

3.1 新合金的开发

合金元素的添加有效地提高了材质抗应力腐蚀的性能。DSS 的发展遵循两种不同的路径:通过增加铬、钼和氮(超级双相和超级双相牌号)的含量或抑制钼(SAF 2304)和镍的含量来提高腐蚀性能。特别是开发了低镍牌号(包LDX 2101®),在许多高机械性能和增强局部耐腐蚀性的应用中替代奥氏体不锈钢[103-104]。LDX 2101®的抗应力腐蚀开裂性能优于标准奥氏体牌号,使其成为石油和天然气工业应用的候选材料[105]。Pan 等[106]研制了一种具有优化合金成分的Fe-19Cr-0.6Al-1Ni-12Mn 双相不锈钢,其中Ni 被Mn 取代,Cr 被部分取代。结果显示,在退火过程中存在2 种类型的转变:铁素体向奥氏体转变和铁素体回复再结晶。在较低温度下退火后,奥氏体的特征是在铁素体晶界处呈带状结构。随着退火温度的升高,奥氏体晶粒长大,带状奥氏体演化为竹节状或岛状。当退火温度大于900 ℃时,促进了铁素体的再结晶,抑制了铁素体向奥氏体转变。Lv 等[107]通过冷轧和退火获得超细晶2205 双相不锈钢在室温下的拉伸性能。与粗晶粒不锈钢相比,超细晶粒试样表现出更高的强度和塑性。因此,通过添加合金元素和退火工艺,改变了材质原有的组织结构,生产出一种新型合金,增大了材质的抗应力腐蚀开裂性能。

3.2 组织优化

当双相不锈钢暴露在低于固溶退火温度环境中时,会发生形态变化。亚稳态热力学平衡被打破,系统通过金属间相(析出)、碳化物析出物(M23C6,M7C3)、α 和γ 之间的显微组织结构失衡,寻求更稳定的热力学状态σ、χ、R[108-110]。根据文献,铁素体相提供了σ 相的主要形成元素,即铬和钼,因为该相中的扩散过程较快[111-112]。新金属间相的形成为铬和钼贫化区的成核提供了热力学条件。一些贫化相是在850 ℃加热的1 min 内形成的二次铁素体或在850 ℃加热 30 min 后形成的二次奥氏体。合金元素的消耗导致更多缺陷钝化膜的形成。因此,这些区域缺乏铬和钼,这对局部腐蚀敏感性产生影响[113-115]。此外,不仅耐蚀性受金属间相形成的影响,而且材料的机械性能也受其影响。当双相不锈钢暴露在 600~1 000 ℃时,σ 相是主要的脆化因素。随着σ 相体积的增加,屈服应力或夏比冲击韧性等因素可能会降低[116-118]。Thompson 等[119]研究了UNS S32304 双相不锈钢在475 ℃等温处理时显微组织和机械性能的变化规律。研究结果显示,由于α'相的形成,合金的吸收冲击能和断裂韧性显著降低,而抗拉强度和抗疲劳强度显著提高。Yoon 等[120]研究了Mo 添加和时效热处理对冷轧精益双相不锈钢样品的显微组织演变和相变诱导塑性(TRIP)的影响。将含0~2%Mo 的21Cr 贫DSS冷轧成1 mm 厚的板材,并在1 050 ℃下固溶处理5 min。随着Mo 含量的增加,固溶后形成较小的热α'相。在随后的时效处理过程中,合金元素如铬(Cr)、镍(Ni)和氮(N)在α 和γ 相中发生重新分布,导致Cr 局部偏析和析出N2在α/γ 相界。反过来,这导致 γ 相的稳定性降低,使变形诱发马氏体转变(DIMT)更容易发生。由于γ 相的不稳定性,热α'相的比例随着时效时间的延长而增加。具有较高Mo含量的钢表现出更稳定的γ 相,从而抑制了变形诱导马氏体(DIM)的形成。Yang 等[121]研究了在25% Cr双相不锈钢中预固溶处理温度(STT)对显微组织和腐蚀行为的影响 。结果显示,通过将STT 从1 060 ℃提高到1 230 ℃,尤其是在750 ℃时效时,可以有效抑制σ 相的形成 。因此,试样的腐蚀速率取决于σ 相析出的量,并且更多的σ 相析出可导致从亚稳态点蚀转变为稳定点蚀,较长的时效时间增加了晶间腐蚀(IGC)敏感性,而较高的STT 有助于更好地抵抗IGC。经过热处理手段使得组织结构发生了变化,从而提高双相不锈钢应力腐蚀开裂抗性。

3.3 表面处理技术

与奥氏体和铁素体不锈钢等离子渗氮的研究类似,双相不锈钢在低温(低于450 ℃)条件下等离子渗氮增强了耐磨和耐腐蚀性能。这归因于膨胀奥氏体相的存在[122]。尽管双相不锈钢中存在奥氏体和铁素体相,但Blawert 等[123]观察到通过等离子体浸入离子注入法对双相不锈钢进行低温等离子体氮化后,氮的掺入导致铁素体转变为膨胀奥氏体相。与这一观察相反,Bielawski 等[124]和Chiu 等[125]报道了分别通过气体渗氮和活性筛网渗氮工艺在UNS S31803 双相不锈钢的铁素体和奥氏体相中形成了膨胀铁素体和膨胀奥氏体。通过气体渗氮、活性筛网和等离子氮碳共渗工艺研究了碳对SAF 2205 双相不锈钢中相变的影响。在氮碳共渗条件下,膨胀奥氏体中氮和碳过饱和,双相不锈钢在400 ℃左右时表现出较好的耐蚀性[126-128]。Palma 等[129]研究了 UNS S32750 超级双相不锈钢(SDSS)在350、400 ℃下低温等离子体氮化4 h,结果显示,氮在钝化行为和局部腐蚀的再钝化敏感性中起着重要作用。Alphonsa 等[130]研究了在350、400、450、500 ℃下进行4 h 等离子渗氮和氮碳共渗工艺,发现 400 ℃处理的样品显示出最高的耐腐蚀性和显著提高的表面硬度。Mukahiwa 等[131]在奥氏体不锈钢表面经过碳涂层处理方式,研究发现表面形成了均匀且有一定厚度的氧化层,提高了其抗SCC 的性能。Lei 等[132]采用多弧离子镀技术在304 不锈钢表面沉积了多层ZrN/ZrO2涂层,在所有氯化物溶液中测试后,在多层涂层表面几乎没有观察到任何微观失效,提高了不锈钢的耐腐蚀性。通过等离子渗氮渗碳表面处理技术,改变表层的化学成分和组织,大幅度地提高了双相不锈钢的抗SCC 性能。

4 结论与展望

双相不锈钢应力腐蚀开裂是一个复杂的过程,针对不同的环境条件表现出不同的腐蚀开裂行为。虽然其腐蚀行为和防护技术取得了一定的成果,但是对于应力腐蚀开裂腐蚀机理还存在争议以及防护技术的实用性存在商榷。通过合金元素的添加和热处理工艺的结合,形成一种新型双相不锈钢,有效提高其综合性能,是增大双相不锈钢材质抗应力腐蚀开裂性能的重要措施,对完善双相不锈钢应力腐蚀开裂研究具有重要理论意义。采用等离子渗碳渗氮等表面改性技术是提高双相不锈钢抗应力腐蚀开裂的重要手段,具有广阔的应用前景,形成了双相不锈钢应力腐蚀开裂“合金的添加+等温热处理+碳氮共渗”的针对性防护措施。由于双相不锈钢在石油化工行业的广泛应用,而石油化工行业具有高温、高压、H2S/O2/CO2/SO2复杂体系,因此研究双相不锈钢在高温高压四元复杂体系下的应力腐蚀开裂行为及其防护技术是未来的研究方向。