超声滚压表面强化技术的研究现状与应用

孟成,赵运才,张新宇,王鑫,何扬,张峻

(江西理工大学 机电工程学院,江西 赣州 341000)

金属材料的耐磨性、耐冲蚀、抗腐蚀、抗氧化等力学、物理和化学性能在很大程度上取决于材料的表面完整性。表面完整性[1]指部件表面几何特征(表面粗糙度、表面缺陷、宏观裂纹)和表面物理特征(微观组织结构、显微硬度、残余应力、微观裂纹、再结晶、合金元素贫化、塑性变形)等状态的完好程度。在高温、重载、腐蚀等严苛环境中,零部件表面常会发生不同程度的摩擦磨损、裂纹扩展、疲劳损伤和冲击腐蚀等,最终导致产品失效[2]。大量的零部件失效分析结果表明[3],属于疲劳失效的零部件约占80%,材料的表面完整性是影响材料摩擦学性能、抗腐蚀、抗疲劳等性能的重要因素之一。超声滚压技术是一种表面自纳米化绿色清洁技术,利用滚压工具在工件表面完成往复滚挤压加工,在材料表层发生弹塑性变形后可以得到较好的表面完整性,从而提高工件的抗疲劳腐蚀和摩擦磨损性能。

在航空航天、机车汽车、轮船舰艇、生物医疗等制造业领域,零部件的表面完整性直接影响产品的使用性能和服役寿命。为了进一步提升材料的表面完整性,从而延长机械产品的使用周期,与此有关的表面强化问题正成为行业的研究热点。表面强化技术主要包括机械研磨[4]、深冷滚压[5]、喷丸强化[6]、激光冲击强化[7-10]、超声冲击强化[11]、超声辅助感应加热[12]、超声滚压强化[13]、电脉冲辅助超声滚压[14-17]等。其中,超声滚压技术不同于传统的机械表面处理技术,同时具有超声冲击和传统滚压等2 种技术的优势,在加工过程中同时对金属表面进行冲击作用和挤压强化,使加工表面产生强烈的塑性变形和加工硬化效果。该工艺可细化晶粒尺寸、降低表面粗糙度、提高表面硬度,并将残余拉应力转化为残余压应力[18],获得更深层次的纳米梯度硬化层和残余压应力影响区域,弥补了传统机械处理方式生产效率低,以及作业环境与高性能材料性能需求不匹配等缺陷,在提升金属材料的耐磨性能、耐腐蚀性能、抗疲劳性能等方面具有十分广阔的应用前景[19]。研究表明,张飞等[20]利用超声滚压表面强化技术对45#钢进行表面处理发现,经超声滚压处理后试样表面的形貌得到了显著改善,表面质量更好,晶粒形态更细小,表面强化层厚度达到400 μm,表层显微硬度、残余压应力和疲劳极限值均得到提高。Wang 等[21]采用超声滚压技术对40Cr 表面实施了后处理,发现经过后处理的40Cr 表面形成了3~7 nm的细晶结构层,粗糙度Ra降为0.05 mm。黄元林等[22]在45#钢基材表面电弧喷涂3Cr13 涂层,进行超声滚压强化处理,使得涂层的孔隙率和表面粗糙度减小,涂层的显微硬度、表面残余压应力和摩擦学性能均得到不同程度的提升,改善了涂层的综合性能。孙智妍等[23]在GH4169 超声滚压中引入参数优化的电脉冲,可进一步增加GH4169 塑性变形过程中的位错密度,增强位错的增殖,产生更多的缠结位错,经电脉冲辅助超声滚压后的材料表面具有更深、更细的超细晶层,改善了GH4169 的表面完整性。由此可见,在对金属材料进行超声滚压处理的同时辅以其他工艺能在一定程度上通过超声滚压强化形成有益的复合工艺,通过工艺的复合增益使得材料表面的形貌特征、组织结构、应力应变和能量分布等演变规律具有新的特点,从而提升材料的综合性能。

目前,国内外研究人员大多从超声滚压的试验研究、仿真分析、微观机理、应用性等方面对被处理材料的性能进行改善,获得了较好的表面完整性。目前,对于超声滚压表面性能与工艺参数之间的协同调控关系还不清晰,对超声滚压复合加工工艺的性能改善与应用的研究还不够深入。为此,文中综述了超声滚压技术的加工原理及特点、试验影响因素(静压力和超声振幅等)、数值模拟、性能应用(耐磨性和抗腐蚀性等)、复合工艺和未来发展趋势等方面的内容,对超声滚压处理表层材料的研究工作进行了分析,并预测了今后超声滚压技术的发展趋势。

1 超声滚压技术的加工原理及特点

超声滚压技术是一种动态冲击式压力光整加工工艺,通过将高频超声振动与静压力结合的方式对工件表面进行往复滚压加工。超声滚压装置[24]主要由超声波发生器、预紧弹簧、超声换能器、超声变幅杆、滚压球等组成,超声滚压加工整体结构和局部细节如图1 所示。

在超声滚压过程中,超声能量通过超声加工系统(如图1a)传递至工件表面,周期性的动态冲击和滚压作用诱使材料发生更大的弹塑性变形,进一步降低其表面粗糙度(如图1b),达到了“削峰填谷”的效果。源于微观组织的细化和表面加工硬化程度的提高,有效促进了硬度的提高,同时在表层形成了更深的梯度纳米硬化层[25]和残余压应力影响区域,从而大幅提升了材料的疲劳强度、耐磨性和抗腐蚀性[26-28]等综合性能。

图1 超声滚压加工系统结构示意图Fig.1 Schematic diagram of ultrasonic vibration rolling processing system structure: a) overall structure; b) local details

2 超声滚压技术的试验影响因素

超声滚压试验的影响因素主要包括超声滚压输出振幅、静压力、加工次数、主轴转速、进给量等,同时一些超声滚压复合后处理工艺还受到外界引入的工艺参数的影响。比如,在超声滚压过程中引入温度(中温/高温+超声滚压后处理)或增加其他物理或化学复合工艺(重熔技术+超声滚压、电脉冲+超声滚压、激光冲击+超声滚压等)辅助加工,从而实现其他工艺辅助超声滚压处理的增益效果。材料表面加工性能的好坏取决于超声滚压的工艺参数,通过对这些工艺参数的优化,能够较好地消除或减少材料的微观组织缺陷,进一步改善传统机械加工所导致的表面粗糙、裂纹和沟槽等缺陷,大幅提升材料的表面完整性,为工程机械零部件的使用寿命提供更加可靠的工艺技术支持。

超声滚压强化技术对材料力学性能、耐腐蚀性、耐磨性和抗疲劳性能等方面的提高主要归因于对材料表面缺陷、宏观裂纹、微观组织结构、有益残余压应力和显微硬度等性能指标的协同调控,而超声滚压工艺参数的优化是实现协同调控的关键所在。近年来,工程技术人员在超声滚压试验影响因素方面开展了大量研究工作。

刘治华等[29]研究了超声滚压18CrNiMo7–6 齿轮钢在不同试验影响因素下的表面完整性,发现超声滚压能较好地改善试样的表面形貌和微观组织缺陷(如图2),同时在表层形成厚度为260 μm 的硬化层,相较于未处理前的表面硬度和残余应力(图3),其最大值分别提升了15.7%和542%。对表面粗糙度影响最大的试验因素是进给量,影响最小的是静压力。席刚等[30]研究了超声滚压参数对TC4 钛合金表面性能的影响,发现超声滚压后的表面完整性更好,影响表面粗糙度、显微硬度和残余应力的主要参数为静压力和进给速度,合理的加工次数也能获得较好的表面质量。Li 等[31]采用超声滚压对质量分数为 6%的TiB2/2024Al 复合材料进行了表面改性,处理后试样的表层下方形成了微纳米结构(图4),TiB2颗粒在超声冲击、进给和滚动方向的作用力影响下会压缩表层材料,触发重复多向的剪切机制,产生细小的晶粒和分散的TiB2颗粒,纵向和截面的硬度分别提升了50%和30%,残余压应力影响深度由150 μm增加到430 μm,最大残余压应力提升了约68%。这归因于超声滚压后表面完整性的改善机制,可有效提高复合材料的抗疲劳、抗腐蚀、摩擦学性能。随着对超声滚压试验影响因素的深入研究,有关超声滚压的工艺择优与表面完整性、强化机理、疲劳磨损等问题开始成为研究的热点。

图2 超声滚压前后的表面显微形貌[29]Fig.2 Surface micro-morphology before and after ultrasonic rolling[29]: a) surface micro-morphology without ultrasonic rolling; b) surface microstructure after ultrasonic rolling (normal effect);c) surface micro-morphology after ultrasonic rolling (better effect)

图3 超声滚压前后的显微硬度和残余应力[29]Fig.3 Microhardness and residual stress before and after ultrasonic rolling[29]:a) microhardness; b) residual stress

图4 TiB2 破碎演变机制和截面微观组织结构[31]Fig.4 TiB2 fracture evolution mechanism and cross-sectional microstructure[31]

2.1 静压力和超声振幅

超声滚压强化技术是近年来表面工程中高速发展的表面强化技术,待加工的试样表面通过初始静压力与施加超声振幅后的动态冲击力耦合增强作用,使得预置静压力产生的压应力受到超声频率振动的影响而显著增强,从而有效地提升了材料的表面完整性,改善了零部件的抗疲劳性能。由此,在试验加工过程中研究静压力和超声振幅对材料表面完整性的影响,以期为超声滚压择优工艺的选择提供可靠的理论基础。

超声滚压表面强化过程伴随着应力波的传播,使静压力和动态的超声冲击力耦合作用于待加工的试样表面,可在材料表层一定深度范围内形成一个应力场,此时应力场内的小体积单元使得材料发生了弹、塑性变形。通过静力与动态作用力的往复加工,应力场在塑性变形过程中不断传递,被加工面的波峰被削平,产生的金属流动持续填充波谷,达到了“削峰填谷”效果,通过这种往复的强烈塑性变形方式,组织内部晶粒得到纳米级细化,促进了显微硬度和残余应力的梯度分布。李凤琴等[32]研究了超声滚压过程中静压力对TC4 钛合金材料表面完整性的影响,发现随着静压力的增加,晶粒细化和表面硬化程度(图5)增大,残余应力则表现出先增大后减小的变化规律,表面粗糙度呈现先减小后增大的变化趋势,其中残余应力的最大值和表面粗糙度的最小值均出现在静压力为600 N 时。在500~800 N 时能获得较好的表面质量,超过800 N 后对表面易造成损伤。Wang 等[33]分析了不同静压力下7050 铝合金超声滚压后的表面摩擦磨损性能,发现通过超声滚压可明显细化铝合金的表面组织,提高表面硬度,其表面耐磨性比未经超声滚压的提高约1.5 倍,磨损程度和摩擦因数随着静压力的增大呈现先减小后增大的趋势,且在静压力为600 N 时,摩擦因数和磨损量相对最小。赵运才等[34]采用超声滚压技术研究了不同静压力下试样的表面完整性,发现超声滚压试样的表面缺陷相对于未滚压试样得到了明显改善。在静压力为100 N 时,车削划痕等缺陷明显减少,在静压力为600 N 时表面形貌得到明显改善,但在静压力为1 000 N 时,过高的静压力载荷可能会使超声滚压系统的稳定性出现波动,材料表面易发生过度损伤,出现微小细纹。表面粗糙度随着静压力的增大先减小再增大,表面硬度、最大残余压应力和影响层深度随着静压力的增大而增大。

由上可知,静压力影响着材料的表面完整性。这是因为超声滚压的动态冲击作用力不仅能使表面产生加工硬化效果和高值残余压应力,而且能形成梯度分布的纳米晶组织。由于材料加工时受到超声振幅所引起的动态冲击能量和静压力的联合作用,其耦合作用力对表面性能的影响有所不同,因此分析超声滚压输出振幅的取值范围对改善表面性能具有重要意义。

超声振幅的变化主要体现在超声冲击表面的速度发生了变化,在静压力一定时,超声冲击幅度随着振幅的增加而增加,且振幅越大超声冲击力越大,使得材料的塑性变形更剧烈更均匀,最终影响材料的表面完整性。研究超声振幅在超声滚压过程中对材料整体性能的影响,对于评价材料的表面完整性和抗疲劳性能具有实际意义。程明龙等[35]研究了超声滚压参数对45#钢微观组织的影响,发现超声滚压能够使试样表面微观组织实现明显的纤维化效果,且纤维化组织程度(图6)与超声振幅有关,超声振幅越大,沿深度方向的流变组织越多,零件表面的纤维组织越细小,晶粒组织拉长,纤维呈纳米结构层,表面组织的纤维化有效提升了零件的抗疲劳性能。刘立波[36]探究了超声振幅对42CrMo 表面完整性的影响,结果表明,当静压力在400 N 内时,残余应力随着振幅的增加呈现先增加后减小的趋势,当静压力超过400 N 时,残余应力随着超声振幅的增加而增加。残余应力的提升归因于振幅通过超声变幅杆等装置转化为动态冲击力作用于加工面,在静压力联合作用下实现了剧烈的塑性变形和表面纳米化效果。

图6 表层晶粒纤维随超声振幅的变化[35]Fig.6 Changes of surface crystal grain fibers with ultrasonic amplitude[35]

经超声滚压加工后,材料表面完整性的优势主要体现在材料表面形貌改善、表层组织细化、残余压应力分布和加工硬化效应等方面,从而提升了材料的疲劳强度和耐磨损性能。实际应用中在满足性能指标的同时,选择合理的超声滚压静压力和振幅进行组织协同调控,能够获得整体性能更均衡的材料。

2.2 主轴转速/进给速度和进给量

主轴转速和进给量是影响材料超声滚压表面性能的重要因素,选用过低的主轴转速和进给量都会降低试样的表面粗糙度。试样的残余应力在滚压表面至次表层区域呈现梯度变化规律,且在某一作用深度存在最大残余应力。较低的主轴转速能确保试样表面被均匀加工,当主轴转速过大时,会降低加工表面的均匀性和加工的稳定性,使得待加工表面的跳跃性现象更加活跃,导致被加工表面粗糙度更高。选择过低的主轴转速会导致滚压过程的不稳定,从而降低超声滚压系统的加工精度。进给量过大会导致局部区域存在未被滚压的情况,从而导致表面塑性变形不均匀,表层显微硬度变小。当进给量较小时,能取得较好的表面粗糙和较高的残余应力。综上可知,合理地选择超声滚压加工参数对获得较好的表面性能至关重要。

通过对超声滚压工艺参数的优化,不仅可以获得较好的表面完整性,还能节省加工成本。张飞[37]设计了超声滚压单因素试验,研究了超声滚压45#钢的工艺择优问题,分析了主轴转速和进给量对材料表面粗糙度、残余应力和表面硬度的影响规律,并得出了超声滚压过程中主轴转速和进给量的合理调控范围,在其他参数一定,主轴转速为250 r/min,进给量为10 mm/min 时,最小表面粗糙度Ra约为0.15 μm;当主轴转速为290 r/min、进给量为10 mm/min 时,最大表面硬度约为445HV;当主轴转速为290 r/min、进给量为 15 mm/min 时,最大残余压应力约为876 MPa。徐玉红等[38]研究了超声滚压风电轴承套圈材料的残余应力与主轴转速n和进给速度f之间参数变化的关系(见图7)。结果表明,主轴转速和进给速度对残余应力的影响具有一定交互关系,且在一定范围内低转速、高进给速度(即n≤200 r/min,f≥60 mm/min 时)能获得更大的残余应力,为提高轴承产品的疲劳接触寿命提供了技术参考。

图7 不同转速、进给速度下的残余应力值(振幅为15 μm,静压力为700 N)[38]Fig.7 Residual stress values at different speeds and feed rates(Amplitude of 15 μm and static pressure of 700 N)[38]

由上可知,当其他工艺参数一定时,主轴转速与超声滚压处理试样的表面粗糙度呈线性增加趋势,但对表面硬度的影响规律却不显著。在高进给速度下,残余应力随着转速的降低而增大,这与低进给速度下的残余应力随转速减小呈现相反的规律。当其他工艺参数一定时,进给量和超声滚压处理试样的表面粗糙度也呈线性增加趋势,因而选择较低的进给量或主轴转速,可以获得较低的表面粗糙度。由此可见,在超声滚压加工中选择较低的主轴转速、进给量,以及较高的进给速度对保证加工效率和提升滚压试样的表面完整性具有实际意义。

2.3 滚压次数和覆盖率

在超声滚压加工过程中的载荷包括施加给滚压球的初始静压力和动态超声冲击力,在一定的滚压次数和覆盖率加工条件下,通过滚压球的滚挤压作用和金属塑性流动,材料表面凹凸不平的位置被持续地压平和填充,从而实现“削峰填谷”效果。同时表层晶粒在剧烈的塑性变形中也不断地被破碎为细小的组织,形成了梯度纳米结构,产生了残余压应力,从而改善了材料的表面硬度和耐磨性能。当其它超声滚压加工工艺参数一定时,随着单位面积内滚压次数的增加,覆盖率也进一步增加,材料产生塑性变形的程度增大,导致最大残余压应力的大小、深度和分布范围进一步增加,但超声滚压次数过高时又会抑制材料表面的硬化,进而阻碍残余应力的产生。由此可见,选择合理的超声滚压加工次数对残余应力的调控十分重要,也为改善材料表面层的特性、消除微观缺陷、提高材料的疲劳寿命提供了理论依据。

Li 等[39]采用超声滚压(SURP)对304 不锈钢进行了强化处理,分析了不同超声滚压次数下试样的抗腐蚀性、抗气蚀性的差异及其抗气蚀的微观机理。结果表明,304 不锈钢经超声滚压后引入了纳米结构层,实现了马氏体与奥氏体之间的转变,包括钝化膜的形成、晶粒平均粒径的细化,以及材料表面硬度和残余应力(图8)的提高,这些有益特征的变化对试样的空蚀行为产生了保护作用。然而,超声滚压次数的增加体现了超声滚压过程中能量的积累,超声滚压的能量传递主要用于表面硬化、晶粒细化、滑移带的建立以及缺陷的形成,过多的能量传递会起到相反的作用。分析认为,超声滚压10 次后,304 不锈钢具备最佳的抗气蚀性能。Xu 等[40]通过对7B50-T7751 铝合金试样表面进行超声滚压处理,发现经不同滚压次数处理后可以不同程度地改善材料的表面完整性,在低滚压次数时能同时产生加工硬化和高值残余压应力场,内部晶粒组织得到细化,这些协同作用有效地抑制了材料点蚀破坏和晶间腐蚀的萌生和恶化,提高了材料的显微硬度和疲劳寿命,但当滚压次数过高时会对已光整表面造成微损伤。

图8 不同SURP 次数下的表面维氏硬度[39]Fig.8 Surface Vickers hardness in difference SURP times: a) mean vickers hardness;b) vickers hardness changes on surface of specimen along the rolling boundary[39]

由上可知,选择合适的超声滚压次数和覆盖率对材料的表面完整性具有改善作用。通过对以上超声滚压试验影响因素的分析,发现优化超声滚压工艺可以有效减少传统机械加工引起的材料表面缺陷,提高材料的表面完整性和抗疲劳性,制定出更好的超声滚压工艺技术规范。由此可见,积极探索工程应用中促进机械零部件性能增强的超声滚压表面强化工艺参数,可有效提升材料的表面完整性,提高产品的使用周期,对产品生产及工程应用具有重要价值。

3 超声滚压技术的数值模拟

目前,在实际试验中对超声滚压工艺参数的研究相对较多,但试验过程、结果的有效性和难易性大多取决于试验装备的好坏,试验过程相对耗时且流程烦琐,而数值模拟技术作为工程技术研究中的另一种有效方式,可用来辅助验证试验模型的可靠性,并对试验参数进行优化设计。近年来,应用于超声滚压表面强化过程中的模拟分析技术正成为研究学者的重要技术手段,数值模拟超声滚压表面强化的研究成果可为工艺优化提供简便可行的参考依据,对实际工艺技术的完善和发展也具有很好的指导意义。

Liu 等[41]采用ABAQUS 软件建立了三维有限元模型,利用自动梯度应力检测分析系统对超声滚压后的残余应力进行测定,得到了静力梯度下表面残余应力的仿真值。在一定范围内试样的最大残余应力深度随着静压力的增大而增大,当静压为1 100 N 时,残余压应力达到最大值,模拟值为870 MPa,实验值为820 MPa。在静压力变化范围内仿真值与实验值的误差控制在5%以内,验证了超声滚压有限元三维模型的可靠性,说明使用数值模拟技术可以较好地预测超声滚压后的材料表层特性。Wang 等[42]采用ABAQUS软件对Ti-6Al-4V 合金板表面超声滚压过程进行了动力型仿真分析和实验观察,深入分析了在不同静压力、超声振幅(图9)和滚压时间(图10)下对试样表面残余应力的影响规律。从残余应力、硬化层深度等方面验证了超声滚压模型的可靠性,得到了超声滚压Ti-6Al-4V 试样表面高值残余应力的优化工艺。王炳英等[43]建立了超声滚压有限元模型,分析了X80 管线钢超声滚压加工过程中不同位移载荷下的等效塑性应变和残余应力的变化规律。经超声滚压后钢表层的残余拉应力转化为残余压应力,且残余应力的最大值和作用深度都随着位移载荷的增加而增大,残余应力实验测量值与仿真结果的误差小于5%,表明有限元分析结果具有参考性。

图9 不同振幅残余应力随深度的变化情况[42]Fig.9 Residual stress with different amplitude changes with depth[42]

图10 不同节点残余应力随滚压时间的变化情况[42]Fig.10 Residual stress at different nodes changes with time[42]

采用超声滚压表面强化后处理工艺可以获得优于原始试样的表面性能,研究试样滚压后表面的特征参量变化对于获得较好的表面完整性具有重要意义。其中,研究表面显微硬度、残余压应力、表面粗糙度和等效塑性应变的变化规律对机械零部件的使用寿命至关重要,因此选择合适的有限元方法来表征它们之间的相互作用关系,建立超声滚压试样的性能指标与择优工艺之间的对应关系。采用试验研究与仿真分析相结合的方法对超声滚压表面强化的作用机理进行深入的探索,实现高质量表面性能,提升加工效率和节约生产成本,为超声滚压工艺参数优化和其他复合技术的应用提供参考价值。Li 等[44]建立了超声滚压过程中残余应力的动态模型,研究了不同静压力下表面粗糙度、表面硬度及硬化程度的变化规律,并与试验数值进行了对比,发现当静压力为100~1 000 N时,表面硬度和硬化程度与静压力之间呈正相关关系,且高值静压力能获得较高的硬化程度和表面硬度,但表面粗糙度却在一定范围内不遵循此变化规律。在静压力为600 N 时表面粗糙度达到最小值,在静压力为1 000 N 时表面甚至出现了微小裂纹,表面形貌受到损伤。表明在超声滚压加工过程中要避免静压力过大导致的表面质量恶化,在提升材料性能的同时根据实际需求来合理地选择静压力。Ismail 等[45]建立了在AISI1042 钢表面利用小球往复接触滚压过程的三维有限元模型,对滚压球滚压接触中的残余应力和塑性应变的分布规律进行了表征,发现经过前2个循环周期的运动磨合,残余应力分布范围随着法向作用力的增大而增大,塑性应变随着作用力的增大而增大,但在一定的等效塑性应变累积后,残余应力的演变和塑性应变的分布逐渐趋于稳定。

基于工程技术应用的数值模拟技术正逐渐成为研究学者的重要研究工具,通过对多种形式表面滚压强化技术的有限元分析可以有效地表征实验研究中的参数化问题,能较好地辅助实验研究,将实验研究中的单一力学或多种物理温度场耦合与数值模拟有机结合,可以提前预判实验中可能存在的问题,避免出现工作流程耗时且烦琐的情况,进一步提高了工作效率。

4 超声滚压技术的性能应用研究

在工程应用领域中,机械装备的工作环境十分严苛,常会承受高温、高压、高冲击载荷的复合作用,甚至受到腐蚀体、气体、液体或固液熔融状态等多种复杂工况的交变作用,零部件的接触表面易受到初始破坏,零部件在受载时局部位置会发生永久的累积损伤,在一定的循环次数后会产生裂纹,或发生表面磨损、疲劳损伤等,进而导致机械部件的失效。进一步改善材料表面层的综合性能对提高机械部件在严苛工况中的寿命周期具有积极作用,因此,在表面技术已有发展的基础上,研究超声滚压技术对材料的耐磨性、耐疲劳性、耐冲蚀性及耐腐蚀性等众多性能的改善效果显得十分重要。

4.1 耐磨性和耐疲劳性

在极端工况条件下,机械零部件的失效大多表现为材料的表面磨损和疲劳断裂。经超声滚压处理的材料具有更好的表面抛光效果,降低了表面粗糙度,基本消除了材料内部的孔隙和裂纹,细化了晶粒尺寸,提高了表面层硬度和塑性变形能力,产生了加工硬化效应,提高了零部件抗磨损和抗疲劳的能力。根据 Cloaco R 理论,材料的磨损体积计算如式(1)所示。

式中:Q′为材料的磨损体积量;K′为比例系数;d为硬质颗粒的直径;H0为材料的硬度;φ为硬质相的体积分数;λ′为硬质相脱落概率;FN为外部施加载荷;ψ为磨粒角度;β为常量。

由式(1)可知,材料的耐磨性与硬质颗粒的直径、硬质相的体积分数、脱落概率和外部施加载荷等因素有关。经超声滚压后,材料内部具有良好的晶粒细化效果,硬质相颗粒尺寸减小,在相同体积下的晶粒数量增加,材料的硬度和抵抗塑性变形的能力得到提升,硬质相脱落的概率变小。在载荷一定的条件下,经超声滚压处理后材料的磨损体积明显减少。

Yao 等[46]研究了718 镍合金在车削和超声滚压强化过程中材料表面完整性的变化规律,发现相对于未超声滚压的车削表面,经超声滚压处理后的试样发生了剧烈的塑性形变,位错密度迅速增加,更有利于修复车削表面的微观损伤,表面粗糙度由0.45 μm 降低到0.2 μm,最大降幅约为56%,细化了组织的晶粒,残余应力和硬化层深度进一步提高,轴向残余压应力约为1 800 MPa,表面最大显微硬度为593.28HV,最大硬化层厚度为170 μm。结合磨损体积公式可知,这些性能的叠加作用使得经过超声滚压处理后镍合金的耐磨性和耐疲劳性得到大大改善。Amanov 等[47]探究了Inconel 690 合金局部热处理超声滚压前后的微动磨损性能,发现未处理试样的摩擦因数和微动磨损较大,磨粒磨损严重,经加热改性处理后合金的微动磨痕(图11)减小,归因于改性后合金表面质量的改变、表层组织的细化和残余压应力的形成等。Yin 等[48]研究了超声滚压对Inconel 690 合金摩擦磨损性能的影响,发现经超声滚压后合金发生了加工硬化效应和动态再结晶,试样表面的硬度和残余应力相较于原始试样分别提升了约44.4%和33.3%,影响层深度达到400 μm,摩擦因数降低了约23.5%,磨痕轮廓(图12)明显变小,磨损机制为疲劳分层和剥落,这得益于超声滚压后的晶粒细化,以及显微硬度和残余应力的增加,很好地提高了690 合金的疲劳寿命和耐磨性。Kattoura 等[49]研究了超声滚压对718Plus 合金显微组织、残余应力、显微硬度及疲劳行为的影响,发现超声滚压后的合金组织结构因剧烈的塑性变形而发生改变,在梯度范围内合金表层出现了纳米微晶,同时还兼有位错密度由高到低的定向亚晶和变形孪晶,提升了合金的表面硬度和残余压应力,进而阻碍了疲劳裂纹的形核和扩展,使得裂纹扩展速率降低了约66%,疲劳寿命提升了约13.5%。

图11 热处理超声滚压前后微动磨痕SEM[47]Fig.11 SEM of fretting wear scars before and after heat treatment and ultrasonic rolling[47]:a) untreated; b) heat treated; c) untreated partial enlargement; d) heat treated partial enlargement

图12 磨损疤痕的显微照片[48]Fig.12 Micrographs of wear scars[48]: a) untreated, impact velocity of 120 mm/s,sliding velocity of 0 mm/s; b) URSP treated, impact velocity of 120 mm/s, sliding velocity of 0 mm/s; c) untreated, impact velocity of 120 mm/s, sliding velocity of 120 mm/s; d) URSP treated, impact velocity of 120 mm/s, sliding velocity of 120 mm/s

通过以上分析可知,超声滚压导致的塑性变形改变了材料表层的微观组织结构,对材料表面硬度的提升也有较好的效果。同时,引入的高值残余压应力能抑制疲劳裂纹的扩展,由于其表面完整性(微观组织、硬化程度、残余应力等)的改善降低了磨损阶段的累积损伤,使得超声滚压或复合超声滚压处理试样表现出较好的耐磨性和抗疲劳破坏的能力。

4.2 耐冲蚀性和耐空蚀性

在工程机械中,如水利部件的叶片、石油钻井的膨胀锥等零部件经常会受到泥沙的冲蚀或岩流气蚀作用,导致其表面磨损严重。超声滚压(USRP)是一种自纳米技术,可以引入强塑性变形,细化晶粒,在材料表层形成梯度纳米硬化层,能够消除材料表层的微观划痕等缺陷,减少孔隙结构,这有利于形成密度稳定的钝化膜。通过对微观组织的演变、表面硬度的提升和残余应力的调节等方面的协同处理,有助于提高材料的耐冲蚀性。部分产品的表面强化还扩展应用于涂层的超声滚压强化,通过对金属材料表层进行超声滚压强化处理发现,可以大大提升材料的表面性能,如耐冲蚀和耐空蚀等性能,从而增加零部件的服役寿命。

Shi 等[50]探究了USRP 对Ti-6Al-4V 合金抗冲蚀性能的影响,通过对超声滚压工艺参数的调控,钛合金的硬度提高了约30%,纳米晶粒尺寸小于100 nm。在30°、60°和90°等3 个角度的冲击测试中,发现未处理合金表面不均匀(图13a、c、e),冲蚀后损伤严重,经USRP 处理后合金的表面组织均匀(图13b、d、f),抗冲蚀性能提升了2~3 倍,且在低角度冲击条件下的影响更明显,表现出较好的耐冲蚀性能。Li等[39]研究了超声滚压次数对3044SS 空蚀行为的影响,阐明了不同超声滚压次数下耐空蚀的微观机制,探究了试样质量损失与超声滚压处理后的表面粗糙度及微观组织结构之间的关系。结果表明,超声滚压实现了材料的表面纳米化和组织相变,并且通过钝化膜的形成、表面硬度的提升和残余压应力的引入等方面的联合作用,有效地避免了304SS 空蚀行为的发生。在超声滚压10 次时,凹坑小且薄,微观形貌(图14)较为平坦,具有较佳的抗空蚀性能。Gujba 等[51]采用超声滚压对Ti-6Al-4V 合金进行表面纳米改性,发现超声滚压后的合金发生了剧烈的塑性变形,在表层区域呈现梯度变化的细化组织,且在表层30 μm 处存在显微硬度最大值,这归因于微观组织结构的细化和显微硬度的增加,改善了合金的抗冲蚀性能。在冲击速度250 m/s 下的不同时间阶段均表现出显著的侵蚀改善效果,其质量损失相较于未处理试样大约降低了一半,而残余应力对冲蚀性能的影响却不大。

图13 超声滚压前后冲蚀形貌SEM[50]Fig.13 SEM of erosion morphology before and after ultrasonic rolling[50]: a) untreated sample, impact angle of 90°;b) USRP, impact angle of 90°; c) untreated sample, impact angle of 60°; d) USRP, impact angle of 60°;e) untreated sample, impact angle of 30°; f) USRP, impact angle of 30°

图14 不同超声滚压次数下UCEP 试样3 h 测试的微观形态、粗糙度和相移[39]Fig.14 Microscopic morphology, roughness and phase shift of UCEP specimens tested for three hours under different times of ultrasonic rolling[39]

通过以上分析可知,超声滚压技术通过对材料纳米结构和表面完整性的协同改善作用,可以细化材料的内部组织,减少材料的表面微观缺陷,提升材料的表面硬度和残余压应力,使得冲击接触力得到增强,对材料的耐冲蚀和耐空蚀性能具有显著的改善作用。

4.3 抗腐蚀性和抗氧化性

海洋石油装备、海上飞机、深海潜艇等大型机械设备在作业时,常常受到十分复杂的恶劣天气,以及海浪、海流、潮汐的复合作用,会受到不同程度的腐蚀、冲蚀和冲击等作用,在长久的损伤累积下,零部件逐渐发生腐蚀和疲劳失效,这严重缩短了零部件的使用寿命,降低了机械装备的使用安全性。超声滚压加工可以改善试样表面的微小损伤,形成超细纳米结构层,有效提升材料的表面完整性。为了提升机械部件的服役安全性,结合超声滚压技术在材料表面完整性方面的独特优势,依据产品防护需求开发出具有实际应用价值的超声滚压组合工艺具有重要意义,从而提高机械零部件的疲劳强度、抗腐蚀性和抗氧化性。

Xu 等[52]采用超声滚压技术对7B85-T6 合金进行了表面纳米化,以提高合金的表面抗腐蚀性能,结果表明,在初始静压力为0.3 MPa、滚压深度为0.2 mm的条件下,可以获得相对最优的强化效果,超声滚压前后合金腐蚀性能的开路电路和电位极化曲线如图15 所示。经超声滚压后合金的晶粒尺寸减小至原始尺寸的0.43%左右,合金的平均微应变增加至原始应变的548%,受益于其表面微应变与纳米颗粒的共同作用,使得7B85-T6 合金孔径变小,腐蚀膜变得更加致密,腐蚀后生成的Al(OH)3和Al2O3有利于减少有害物析出,降低了腐蚀速率,从而提高材料的抗腐蚀性和抗氧化性。Xu 等[53]研究了超声滚压表面强化工艺对7B50-T7751 铝合金耐腐蚀行为的影响(见图16),结果表明,未经超声滚压的合金抵抗腐蚀的能力较弱,易发生点蚀,平均点蚀面积百分比为(18.50±0.71)%,平均腐蚀深度为(147.2±69.8)μm,单道次和滚压12 次样品的平均点蚀面积百分比分别为(6.34±2.87)%和(3.67±0.89)%,相应的平均腐蚀深度分别为(104.3±59.1)μm 和(65.3±38.5)μm。采用1 次和12 次超声滚压处理均可以显著提高合金的局部耐蚀性。其中,单道USRP 处理样品的耐腐蚀性提高的原因主要是超声滚压将残余拉应力转化为残余压应力,有效抑制了腐蚀裂纹的萌生与扩展。然而,残余应力对12 次USRP 处理后样品的耐腐蚀性的影响却不明显,此时腐蚀性能增强的原因主要是多道USRP 处理引起的纳米晶体表面和均匀的表面微观结构。崔学军等[54]采用超声滚压对AZ31B 镁合金进行了表面预处理,研究了超声滚压表面前处理对氧化镀膜处理工艺的促进机制,结果表明,经超声滚压处理后合金的基体具有较好的微观组织结构,表面粗糙度降低,晶粒细化,表面硬度得到提升,经过预处理的镁合金微弧氧化陶瓷涂层的自由腐蚀电位和阻抗更高,腐蚀电流密度降低了1 个数量级。由此可见,利用超声滚压自身的工艺优势及作为其他技术的前处理工艺,可进一步提高微弧氧化膜层的综合性能,进而降低材料的腐蚀速率,提升材料的抗腐蚀性和抗氧化性。

图15 超声滚压前后合金腐蚀性能的开路电位和动电位极化曲线[52]Fig.15 Open circuit potential and potential polarization curves of the alloy corrosion performance before and after ultrasonic rolling[52]: a) open circuit potential; b) potential polarization curves

图16 超声滚压前后合金试样浸渍实验的截面SEM 及腐蚀深度变化[53]Fig.16 Cross-sectional SEM and corrosion depth changes of alloy sample immersion experiment before and after[53]:a) untreated sample; b) local magnification of untreated sample; c) UR1; d) UR1-R; e) UR12-P;f) UR12-PR; g) local magnification of UR12-PR; h) corrosion depth statistics of the sample

通过以上分析可知,超声滚压表面强化技术是表面工程领域中应用十分广泛的技术,采用超声滚压能够提高材料的整体性能,主要通过高频超声冲击及静压力结合的滚压工艺,使材料表层产生高值残余压应力。这种有益的残余应力可以抑制裂纹的形成和扩展,进而获得材质均匀、表面光滑、耐蚀好的表面状态,从而提高材料的抗疲劳特性。该技术提升材料性能的原因主要在于,经超声滚压后材料的表面缺陷减少,使得材料具有较低的表面粗糙度和摩擦因数,加上表面纳米化和加工硬化效果赋予了其表面高硬度的特性,同时残余压应力的引入减少了表面裂纹的萌生与扩展,也能有效抵抗材料表面的磨损失效,延缓表面腐蚀的速率。虽然超声滚压后表面完整性的改善效果较好,提升了材料的物理特性和表面防护能力,但与此相关的性能改善机理十分复杂。随着工况和工艺的不同可能会有新的作用因素,因此,进一步研究超声滚压技术在改善表面性能、抗疲劳、耐腐蚀和耐磨损等方面的影响机制对主动调控超声加工试样的质量至关重要。

5 超声滚压技术的复合工艺研究

随着对超声滚压技术应用领域的不断深入,应用范围从最初针对金属材料表面超声滚压的研究拓展到了复合材料、涂层材料,甚至从传统机械领域应用到生物医学、军工航天、石油工程等领域,对工程零部件材料的表面性能指标提出了更高的要求。结合常规超声滚压加工特有的优势,辅助施加外界可控的物理场作用于材料表面,通过添加其他的工艺处理技术与超声滚压技术的耦合作用使得超声滚压辅助表面强化复合加工技术更好地实现对材料的后处理,并由此发展了多种超声滚压辅助强化工艺,为材料表面后处理技术在工程实践中的应用与发展提供了新的方向。研究将超声滚压与其他表面强化工艺耦合后(高温、重熔、电脉冲物理场施加及其他辅助工艺)的协同作用,对提高材料表面性能(增强抗腐蚀和耐磨性等方面)具有积极作用。

5.1 温度场辅助超声滚压后处理

温度场辅助超声滚压工艺是在常温超声滚压的基础上增加了加热处理工序,使材料在一定的温度下进行超声滚压加工。适当的加热温度有助于材料的塑性变形和超声滚压过程微观裂纹的愈合,低温超声滚压下的表面硬化层深度和残余压应力随着温度的升高而增加,但过高的温度会导致材料表面应变能降低,增加材料的位错迁移能量,原子的活力增强,材料更容易向平衡状态转变,残余压应力和加工硬化层更容易发生热松弛,因此也可能导致残余压应力的下降。

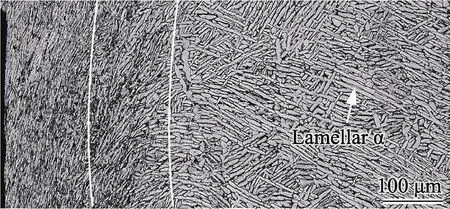

Li 等[55]研究了不同温度下(80、120、160 ℃)超声滚压对HIP Ti–6Al–4V 合金表层组织和性能的影响,发现在不同温度下超声滚压截面组织(图17)变得致密,沿塑性变形深度呈现梯度分布规律。相较于常温超声滚压,经低温超声滚压后材料发生了更剧烈的塑性变形,组织细化和加工硬化效果也更为显著,其微观组织结构和力学性能得到提升,具有更好的表面改性效果。120 ℃超声滚压试样的表面粗糙度最低,与未处理试样相比其硬度提升了约28%,残余应力提升了约109%。结合摩擦磨损试验和磨痕形貌可知,摩擦因数和磨损量明显降低,经高温超声滚压后合金的磨损性能明显优于未处理试样,但尚未对磨损量进行定量分析。Luan 等[56]采用超声滚压技术研究了45CrNiMoVA 超高强度钢在梯度温度下(100、150、200、300 ℃)的表面微观形貌、残余应力和显微硬度等方面的演变机制。结果表明,采用超声滚压技术能达到较好的表面精加工效果。在高温超声滚压过程中,超声冲击能量和热场的耦合作用使得材料发生了加工硬化、时效硬化和沉淀硬化,得到了高值残余应力和较大的影响层深度(图18),在温度场热效应下的超声滚压处理对残余应力有着积极影响。在温度150~200 ℃内,经超声滚压后材料的表面完整性最好。Su 等[57]研究了超声滚压对TC11 钛合金材料表面强化的作用规律,分析了采用车削、常温超声滚压和中温超声滚压等3 种处理后试样的表面层特征,表明采用常温和中温超声滚压后试样均表现出优于未经过超声滚压试样的表面形貌,促进了材料的表面硬化和显微硬度的提升,同时降低了表面粗糙度,但中温超声滚压处理相较于常温超声滚压处理具有更好的晶粒细化程度和更大的残余应力值,耐腐蚀性能也更佳。

图17 不同温度下超声滚压截面组织[55]Fig.17 Ultrasonic rolling section structure at different temperatures[55]

图18 不同工况下轴向残余应力随深度的分布[56]Fig.18 Distribution of axial residual stress along with depth under different conditions[56]

由以上分析可知,相较于未滚压及常温超声滚压试样,加工时引入适当温度后可以进一步降低变形抗力,获得更细小的微观组织,具有促进位错的移动与扩散,提升残余压应力的作用深度,形成较厚的硬化层等优势,从而提升材料的表面完整性。

5.2 重熔辅助超声滚压后处理

采用激光选区熔化技术(SLM)成形的零部件具有较好的综合力学性能,但其表面质量不佳、表面粗糙度高,成形材料存在空隙和微观组织缺陷,导致零件表面受载后过快失效,所以优化SLM 成形零件的后处理工艺具有工程应用价值。超声滚压表面强化技术凭借静压力与动态高频超声振动能量的联合作用,能显著提升材料的塑性变形能力,进而改善材料的表面性能和力学性能。通过重熔与超声滚压的耦合能较好地消除SLM 成形材料的缺陷,达到改善SLM 成形试样的表面完整性和整体使用性能的目的。

Wang 等[58]采用激光选区熔化技术(SLM)制备了Ti6Al4V 合金,随后通过超声滚压技术对其进行表面强化,得到了厚度为300 μm 的梯度结构变形层(图19),由粗片层α 结构转变为超细片层晶粒、超细等轴晶粒和纳米晶粒,极大地提高了变形层的硬度。Wang 等[59]还研究了热处理(HT)、超声滚压(USRP)和直流电加热辅助超声滚压(DC-USRP)对激光选区熔化Ti6Al4V 合金试样微观组织结构、力学性能和微动磨损特性的影响,发现经USRP 和DC-USRP 处理后试样的晶粒细化、残余应力减小程度和硬度增加程度(如图20)相较于未处理试样更为显著,生成了高密度缠结位错的纳米组织结构,表面硬度由3.3 GPa 分别增加到3.9 GPa 和4.2 GPa,残余拉应力转化为残余压应力。同时,试样的残余应力随着距表层深度的增加而降低,并在距表层150 μm范围内为残余压应力,经DC-USRP 处理后试样的残余应力变化规律与USRP 处理趋势总体相似,都大幅降低了材料的摩擦因数和磨损率(图21),磨损机制表现为轻微的磨粒磨损。Zhang 等[60]探究了热辅助超声滚压(UWB/HT)激光熔覆Fe 基涂层表面性能的改善机制,发现相较于未处理试样,经UWB/HT 处理后试样产生了更大的塑性变形,残余压应力诱导效应得到提高,铁基涂层的粗糙度和孔隙率分别降低了约87.86%和65.41%,硬度提高了约34.88%,摩擦因数和磨损率分别降低了约20.87%和49.90%。这得益于UWB/HT 处理后材料表面完整性的增强,其摩擦学性能得到改善,UWB/HT 处理前后熔覆层磨损轨迹的3D 图及截面图如图22 所示。

图19 超声滚压处理试样的微观组织结构[58]Fig.19 Microstructure of the sample processed by ultrasonic rolling[58]

图20 不同工艺处理后试样的硬度和梯度范围内的残余应力[59]Fig.21 Residual stress in hardness and gradient range of specimens treated with different processes[59]:a) hardness; b) residual stress in gradient range

图21 不同工艺处理后试样的摩擦因数和磨损率[59]Fig.21 Friction coefficient and wear rate of samples treated with different processes[59]: a) friction coefficient; b) wear rate

图22 UWB/HT 前后熔覆层磨损轨迹的3D 图及截面图[60]Fig.22 3D images and cross-sectional views of the wear track of the cladding layer before and after UWB/HT[60]: a) untreated sample; b) UWB/HT treated sample

经分析认为,材料性能的提升是由于引入的高温热源降低了材料的加工硬化程度,微观塑性变形程度进一步加剧,硬度和残余应力增加,在表面完整性增强作用下改变了摩擦磨损机制,提升了材料的耐磨性和疲劳性能。重熔辅助超声滚压技术的优势在于通过超声滚压技术改善了SLM 成形试样的质量缺陷,不仅为试样缺陷改善及零部件表面修复提供了后处理工艺方法,也为制备高性能合金材料提供了理论支撑,在重熔缺陷修复中应从微观纳米结构的形成机理对试样质量进行主动控制。

5.3 电脉冲辅助超声滚压后处理

电脉冲辅助超声滚压(EP-USRP)是一种新型的材料表面改性技术。该技术通过在超声滚压(USRP)过程中引入脉冲电流,实现了对金属材料塑性变形再结晶、原子扩散、相的转变、微裂纹愈合及抵抗疲劳等效果。研究该技术下的组织演变机理与性能改善指标之间的优选关系,能进一步实现材料组织的微晶化调控和表面完整性的改善效果,进而提升材料的综合性能。

Wang 等[61]研究了电脉冲辅助超声滚压后处理工艺对AISI 304 不锈钢的表面性能和微观结构的影响。结果表明,EP-USRP 工艺有助于表面裂纹的愈合,以及获得较低的表面粗糙度和较高的表面硬度(如图23),形成梯度分布的表面纳米强化层。在相对较低的脉冲电流密度下,表层产生的超细颗粒小于USRP诱导的超细颗粒,获得了较好的表面显微硬度。随着脉冲电流密度的增加,超细晶粒开始长大,表面硬度下降。Wang 等[62]还研究了电脉冲辅助超声滚压过程中AISI 304 不锈钢微观组织和力学性能的变化规律。与未施加电脉冲的USRP 相比,EP-USRP 可以有效促进AISI 304 不锈钢在600 Hz 下表面裂纹的愈合,获得较好的表面质量,进一步提高表面硬度和残余压应力。分析认为,USRP 通过塑性应变使得不同方向的变形孪晶实现了晶粒的分割,获得了晶粒细化效果,进而实现了组织的强化和性能的改善。EP-USRP使得材料强化的原因在于,引入的电脉冲改变了材料的塑性变形机制,促进了位错的交叉与滑移,通过位错交叉、滑移形成了更多的位错胞和位错缠结,使得更多的马氏体相变成核中心的交点,最终实现马氏体相变和晶粒细化的转变(如图24—25)。Sun 等[63]采用EP-USRP 工艺对镍铝青铜(NAB)进行表面强化,发现NAB 的表面粗糙度从未处理车削试样Ra0.733 μm降低到Ra0.050 μm,消除了车削沟壑,表面变得光滑,表面硬度由160HV 提高到267HV,形成了厚度为1 000 μm 的梯度组织结构,在腐蚀3 h 后磨损质量损失率降低了约47%。结合腐蚀后的微观形貌(图26)可知,车削面的空化腐蚀最为严重,经USRP 后样品表面产生了少量的空蚀坑,EP-USRP 表面只有少量的小空化腐蚀坑,腐蚀表面的形貌与质量损失结果一致。由此可见,EP-USRP 工艺能够改善材料的表面性能、组织结构和力学性能,有效提高了NAB 抗腐蚀性能。

图23 表面强化层内横截面显微硬度梯度分布[61]Fig.23 Cross-sectional micro-hardness gradient distribution within the surface strengthened layer[61]

图24 USRP 和EP-USRP 处理后强化层TEM[62]Fig.24 Strengthened layer TEM after USRP and EP-USRP treatment[62]: a) USRP surface; b) USRP, 30 μm;c) EP-USRP surface; d) EP-USRP, 30 μm; e) SAED pattern corresponding to Fig.24c

图26 不同后处理工艺试样的腐蚀形貌及USRP 处理后腐蚀坑的EDS 谱图[63](a 未处理试样表面;b USRP 表面;c EP–USRP 表面;d 未处理试样截面;e USRP 截面;f EP–USRP 截面;g USRP 腐蚀坑截面;h USRP 腐蚀坑表面;i USRP 腐蚀坑EDS 谱图)Fig.26 Corrosion morphologies of samples with different post-treatment processes and EDS patterns of corrosion pits after USRP treatment[63]: a) Untreated sample surface; b) USRP surface; c) EP-USRP surface; d) Untreated sample cross-section; e) USRP cross-section; f) EP-USRP cross-section;g) USRP corrosion pit section; h) USRP corrosion pit surface; i) USRP corrosion pit EDS patterns

由以上分析可知,EP-USRP 工艺解决了传统USRP 工艺对组织细化的改性区域和残余应力的作用深度受限的问题,凭借电脉冲的高能量热效应,降低了材料的变形抗力,赋予材料较好的表面质量和纳米化组织结构。同时,表面硬度和力学性能也得到提升。通过材料的塑性变形、相演变、加工硬化等效果的改善,增强了材料的表面完整性,使得该技术在抗疲劳磨损和抗腐蚀性能方面也有独特的优势。

图25 EP-USRP 处理AISI 304 不锈钢强化表面层内的微观结构演变过程[62]Fig.25 Microstructure evolution process in the strengthened surface layer of AISI 304 stainless steel treated with EP-USRP[62]

5.4 其他工艺辅助超声滚压后处理

随着滚压加工技术和理论体系的完善,将超声滚压加工技术与其他表面强化技术耦合的特有加工技术正推动着新的材料后处理工艺不断地创新发展,形成了多维度超声、等离子渗氮、激光熔覆辅助超声滚压加工等一系列材料后处理复合工艺,为高性能材料的制备和零部件的修复提供了技术支持。以超声滚压加工技术为核心,研究者们在超声振幅加载的形式和维度上进行探索,开发了有关平面和曲面材料处理的一维、二维和椭圆超声滚压等加工工艺,通过超声振幅多维度的加载,更好地实现材料加工过程的塑性变形,提升超声滚压系统的平衡稳定性,改善材料表面性能和力学性能。吴宜斌[65]自主搭建了单激励椭圆超声振动滚压系统,并对铝合金试样进行了滚压试验。结果表明,椭圆超声振动滚压加工的滚压效果比普通滚压的效果更好。在同样的滚压参数下,采用椭圆超声振动滚压系统处理的表面具有粗糙度更低、表面硬度更高的优点。

Liu 等[66]研究了超声滚压和等离子渗氮耦合技术对Inconel 690TT 微动磨损行为的影响。分别采用超声滚压(USRP)、等离子体氮化(PN),以及超声滚压与离子体氮化复合(USRP+PN)等工艺改善了试样的微动磨损性能。结果表明,采用超细晶界处理后,晶界含量增加;与未处理试样相比,经USRP、PN和USRP + PN 处理后试样的表面硬度分别提高了约191%、295%和348%。这归因于USRP 可以通过细化晶粒、形成梯度纳米结构层来提高试样的表面硬度,磨损量分别降低了约72%、86%、96%,为Inconel 690TT 的表面微动磨损性能的改善提供了一种可行的技术方法。Cui 等[67]采用高速激光熔覆技术制备了FeCoNiCrMn 高熵合金涂层,然后利用超声滚压技术对涂层进行了后处理,研究了激光熔覆和超声滚压等2 种技术耦合辅助改善材料性能的影响机制。研究发现,采用激光熔覆辅助超声滚压后处理能够获得具有梯度结构的纳米细晶涂层,产生有益的残余压应力,维持涂层表面氧化膜的稳定性,提升涂层的耐腐蚀性能。袁建梁[68]研究了超声滚压技术对铝合金及搅拌摩擦焊接头(FSW)表面完整性和微观组织结构的影响,发现超声滚压的引入改善了铝合金FSW 接头的表面质量和疲劳性能。鲁金忠等[69]研究了激光冲击强化+超声滚压复合工艺对AZ91D 镁合金力学性能的影响,相较于激光冲击试样,处理后合金的表层晶粒细化明显,避免了激光冲击试样粗糙度变大的问题,减小了应力集中,残余压应力提升了约61.5%,抗拉强度提升了约27.4%。

随着科学技术的进步,传统的机械加工工艺和制造系统正在发生质的变化,依托超声滚压的技术优势和研究进展[70],建立起完备的多技术辅助超声滚压的复合工艺[71]对制备高性能材料具有战略意义。通过以上分析可知,超声滚压技术通过对残余应力、表面缺陷、微观组织结构和力学性能等方面的协同调控实现了材料综合性能的提升,在提升材料耐疲劳、耐磨损、耐热冲击、耐冲蚀和耐腐蚀等方面具有很好的效果,立足于国家发展战略,将超声滚压技术的加工工艺、性能应用、复合工艺用于提升高端装备的表面性能和力学性能,具有十分广阔的前景。

6 结语

笔者所在课题组在超声滚压改善金属材料表面性能方面取得了大量的研究成果,提出了一种感应重熔辅助超声滚压等离子喷涂涂层的后处理工艺方法。目前,国内外研究学者采用超声滚压技术实现了对多种金属材料的后处理,通过单一的超声滚压或其他工艺辅助超声滚压的方法获得了优质高效的材料,但也存在超声滚压自动化设备的加工效率不够稳定、加工质量还不够高和工程领域的应用还不广泛等问题,在对材料残余应力的调节、纳米结构化的调控、表面质量的改善与疲劳损伤的微观作用机理之间的协同关系的研究还不深入,针对超声滚压技术的理论研究和应用领域主要存在以下问题。

1)超声滚压技术大多应用于常规金属材料的性能增强,对于非金属材料(如合成纤维、陶瓷涂层等)的热辅助表面硬化研究相对较少,如何通过对工艺参数的协同调控来提升不同材料的表面完整性、拓展超声滚压技术的应用领域还有待深入研究。

2)针对超声滚压技术的工艺参数对材料表面完整性和疲劳寿命的作用规律还有待深入探究,缺乏对择优界面原子尺度结构和模型的系统研究,未掌握超声滚压对表面完整性和择优界面原子尺度的关联规律,对材料抗疲劳性能与工艺参数之间的协同调控关系研究得还不深入。

3)超声滚压复合加工技术的强化过程大多只存在单一的物理场作用,对多场耦合的复合超声滚压技术、超声滚压工具及超声滚压设备的研发能力还相对较弱,如不同超声滚压工艺下表面完整性的评估和检测体系还不完善。

超声滚压加工技术具有性能稳定、加工效率高和绿色环保等优点,作为一种新兴的材料表面处理技术,凭借系统特有的超声振动能量和静态载荷联合作用于材料表面,能够较好地改善材料的表面完整性状态,进一步提高材料的耐磨性、耐疲劳性、耐冲蚀性和抗腐蚀性等综合性能,同时也为我国高端机械装备的绿色制造提供了技术支撑。基于超声滚压技术的成熟理论和广阔的应用需求,相信今后与之相关的超声滚压技术体系会不断趋于完善。通过对当前超声滚压技术在试验影响因素、性能应用和复合加工工艺等方面的综述与分析,对今后超声滚压技术的研究发展做出如下预测。

1)与超声滚压加工相关的多物理场/多学科交叉问题日益突出,凭借超声滚压技术的表面增益效果,多工艺辅助超声滚压的复合加工技术正迅猛发展,可进一步补充、完善超声滚压技术的摩擦学信息系统数据库,建立超声滚压工艺-微观机理-摩擦学性能的系统体系,以材料物理特性(微观组织结构、力学性能、光电特性)为响应目标,实现其他工艺辅助超声滚压加工参数的优选,为生产应用制定科学合理的工艺技术规范。

2)在已有的常温超声滚压优化参数基础上,通过组合其他工艺,进而改进常温超声滚压工艺的技术缺陷,进一步探究复合工艺下该技术获得的材料表面完整性的改善效果与组织强化机理之间的关系,并研究与此相关的多场耦合作用,主要包括超声能量场、应力场与温度场之间相互影响的关系。基于表面完整性的调控,可将数值模拟技术与试验研究相结合,开发新型超声滚压复合强化工艺,同时研究一维/多维超声滚压复合工艺的动态响应模型和晶粒尺度的微观结构演变机理,建立超声滚压加工参数对试样表面完整性及疲劳寿命之间的预测关系。

3)扩大超声滚压加工相关技术的应用范围和应用领域,推动表面工程中涂层后处理技术的应用和再制造工程的发展,助力深海勘探、航天卫星等领域的高性能材料制备与零部件的二次修复使用。研究超声滚压对铝及铝合金等材料焊接头、高强度难加工材料、自修复智能涂层、精密机器人轴承部件、模具型腔、复杂曲面零部件的后处理工艺。同时,对有关增材制造(如等离子喷涂缺陷、激光选区熔化技术)、激光冲击带来的表面缺陷、应力集中等问题进行探究,寻求经济可靠的超声滚压复合工艺方案,以及择优选择工艺参数,更好地满足人们对高性能材料的追求。

4)研制加工性能优异的超声滚压设备,尤其需构建具有实时在线监测超声滚压参数的复合控制系统,减小加工过程中外扰信号的影响,辅以视觉检测技术对加工过程中的参数进行自动补偿,实现对超声加工系统的闭环控制。