浮冰碰撞下蜂窝金属夹芯板动态响应研究

吴 雄,李应刚,3,肖 雯,蔡 伟,朱 凌

(1.高性能舰船技术教育部重点实验室(武汉理工大学),武汉 430063;2.武汉理工大学 船海与能源动力工程学院,武汉 430063;3.西安交通大学 机械结构强度与振动国家重点实验室,西安 710049)

随着全球气候变暖和极地海冰的快速消融,极地地区蕴藏的丰富资源和极具战略意义的航道价值日益凸显。然而,极地洋面上漂浮着大量浮冰和小型冰山,极地船舶与海洋工程装备在极地航行与工程作业过程中不可避免遭受浮冰碰撞,造成船体结构损伤,威胁船舶航行安全及船员的生命。因此,浮冰碰撞下极地船舶与海洋工程装备安全性显得尤为重要[1-2]。

Liu等[3-5]较系统地研究了船舶与冰山碰撞的外部动力学及内部动力学问题,提出了考虑到船体几何形状构造和摩擦因数对能量损耗影响的计算公式。张健等[6]利用数值仿真的方法模拟了船-冰碰撞过程,研究并总结了冰体形状、冰体质量、碰撞速度等对船舶碰撞力、船舶损伤变形、能量吸收等因素的影响规律。Ritch等[7]进行了Terry Fox破冰船与小型冰山碰撞试验,测量了船体结构与小型冰山碰撞过程中的冰载荷。王林等[8]通过数值仿真建立了各向同性黏塑性冰层有限元模型,计算并比较了两种典型破冰结构的破冰机理和破冰效果,分析了船舶船首与冰层碰撞时的损伤特点。刘俊杰等[9]采用数值方法模拟了水面舰船在冰区航行遭受浮冰过程,得到了碰撞过程中舰船的动态响应及能量转化特性。Gao等[10]采用各向同性弹塑性冰材料模型分析了船舶与冰山碰撞过程中的碰撞力和能量耗散。王健伟等[11]对船-冰碰撞进行了数值模拟,研究了船舶在不同速度下与不同厚度冰层碰撞的动态结构响应。Cai等[12-13]开发了混凝土冰材料数值模型,采用非线性有限元软件ANSYS/LS-DYNA研究了浮冰碰撞下船体板结构弹塑性动态响应特性,并开展了船-冰碰撞试验验证。

轻质蜂窝夹芯结构作为一种物理功能与结构一体化结构,具有高比强度、高比刚度、高韧性、高能量吸收等优良的力学性能,在极地船舶与海洋工程结构安全与碰撞冲击防护领域具有广泛的潜在应用价值[14-15]。然而,目前对蜂窝夹芯结构的动力学行为研究主要集中在刚体冲击,浮冰碰撞下蜂窝夹芯结构动态响应特性尚不清楚。本文采用数值模拟与试验方法研究浮冰碰撞下蜂窝金属夹芯板动态响应特性,揭示其塑性变形能量吸收机理与冰体能量耗散机制,分析浮冰碰撞冲击位置及蜂窝芯层厚度对其动态变形及能量分配影响规律。

1 数值仿真

1.1 数值仿真模型

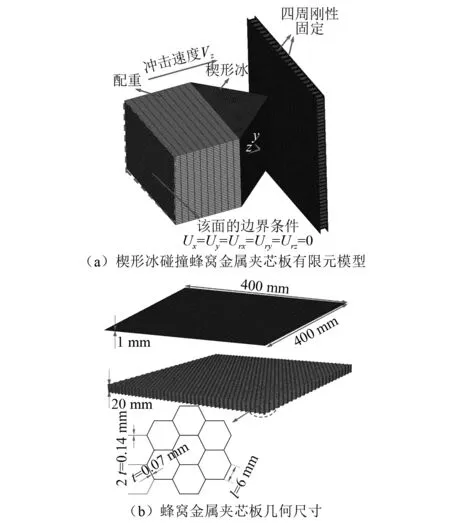

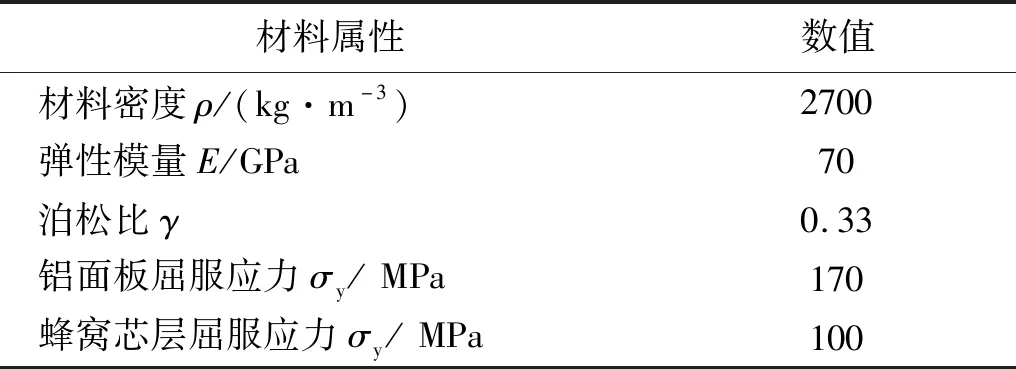

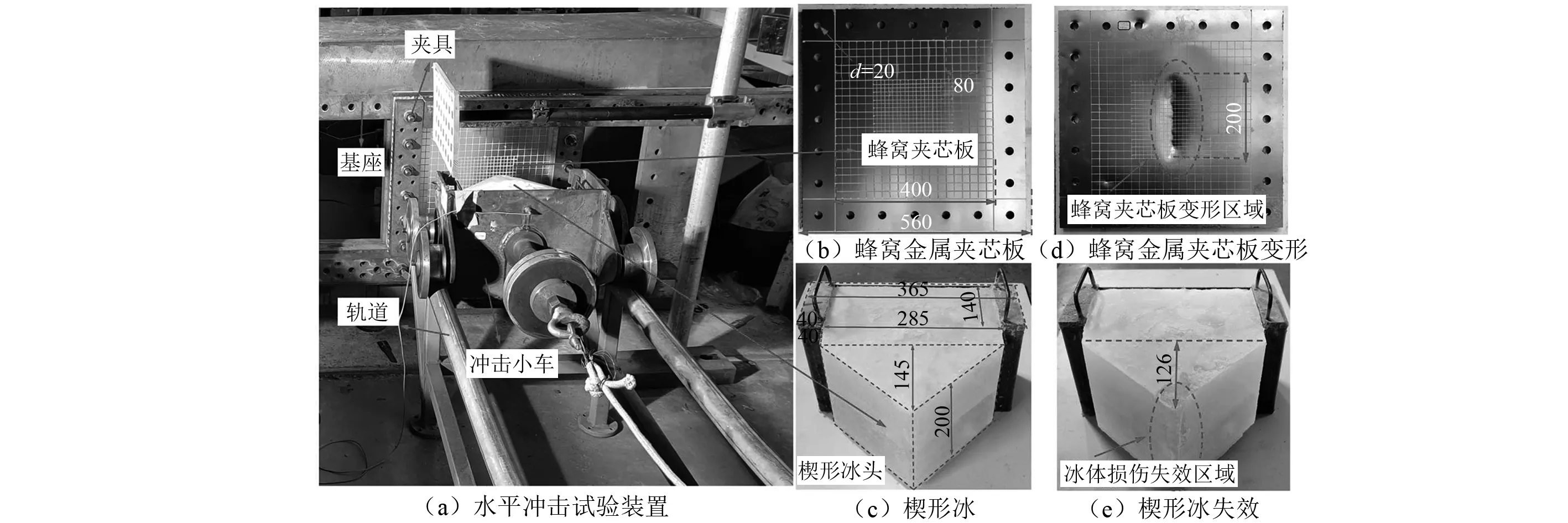

由于极地浮冰的形状一般呈不规则的多边状棱柱,且Liu等指出楔形浮冰对船舶损伤最为严重,因此本文选取楔形浮冰作为研究对象进行试验和数值仿真。采用非线性有限元软件ANSYS/LS-DYNA建立了楔形冰碰撞蜂窝金属夹芯板有限元模型,如图1(a)所示。蜂窝金属夹芯板由上、下面板和正六边形蜂窝芯层组成,上、下面板的边长为400 mm,厚度为1 mm,蜂窝芯层厚度为20 mm,正六边形蜂窝边长为6 mm,单层壁厚为0.07 mm,如图1(b)所示。蜂窝金属夹芯板上、下面板采用A5052铝合金材料,蜂窝芯层采用A3003-H19铝合金材料。上、下面板和蜂窝芯层采用Shell 163单元建模,定义为分段线性弹塑性材料模型(*MAT_024),通过万能试验机进行准静态拉伸试验测试得到材料力学特性参数,如表1所示。楔形浮冰采用Solid 164单元建模,定义为混凝土冰材料模型(*MAT_078),具体材料参数如表2所示。本文重点关注浮冰-蜂窝金属夹芯板瞬态碰撞冲击内部动力学行为过程,忽略流体作用及外部动力学的影响,楔形冰碰撞冲击过程中只保留z方向上自由度,约束其余的自由度,夹芯板上、下面板四周刚性固定约束,如图1(a)所示。上、下面板与蜂窝芯层之间定义固-连接触(*CONTACT_TIED_NODES_TO_SURFACE),模拟面板与蜂窝芯层的粘接,上面板与楔形浮冰之间定义面-面侵蚀接触(*CONTACT_ERODING_SURFACE_TO_SURFACE),模拟碰撞过程中楔形冰破碎失效,由于浮冰碰撞冲击过程中蜂窝芯层可能会出现褶皱,定义蜂窝芯层自接触(*CONTACT_AUTOMATIC_SINGLE_SURFACE)。楔形冰和上、下面板的网格尺寸为5 mm,蜂窝芯层的网格尺寸为2 mm。为了保证计算精度,对冲击区域进行网格细化,细化网格为0.5 mm。初始时刻楔形冰与蜂窝夹芯板相距50 mm,赋予楔形冰3 m/s的初始冲击速度,楔形冰的初始冲击能量为360 J。采用ANSYS/LS-DYNA显式动力学中心差分方法对运动方程进行显式时间积分,即可求解得到浮冰碰撞下蜂窝金属夹芯板结构动态响应与能量吸收特性。

图1 结构示意图Fig.1 Structure diagram

表1 面板和蜂窝芯层的材料参数(*MAT_024)Tab.1 Material parameters of face sheet and honeycomb core (*MAT_024)

表2 楔形冰材料模型参数(*MAT_078)Tab.2 Material parameters of ice wedge(*MAT_078)

1.2 数值仿真计算结果

图2(a)为楔形浮冰碰撞下蜂窝金属夹芯板动态响应过程,当楔形浮冰与蜂窝金属夹芯板碰撞后,楔形浮冰的破碎主要发生在楔形冰头前端高压应力区,而其他区域基本没有发生破坏。图2(b)为上、下面板在碰撞过程中的变形模式,从图2(b)可看出上面板在楔形浮冰碰撞下表现为局部凹陷与整体弯曲的耦合变形模式,而下面板主要表现为整体弯曲变形模式。由图可知,有限元数值模型可以较好的模拟蜂窝夹芯结构动态变形与浮冰碰撞破碎失效过程。

图2 楔形浮冰碰撞下蜂窝金属夹芯板动态响应过程Fig.2 Dynamic impact process of AHSP under ice floe impact

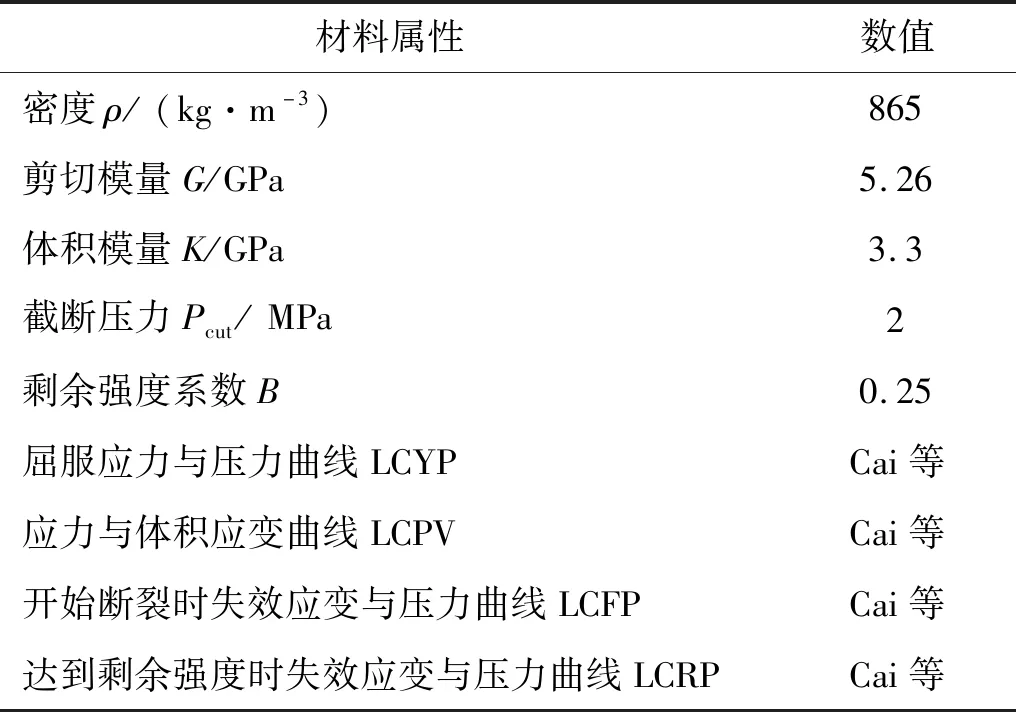

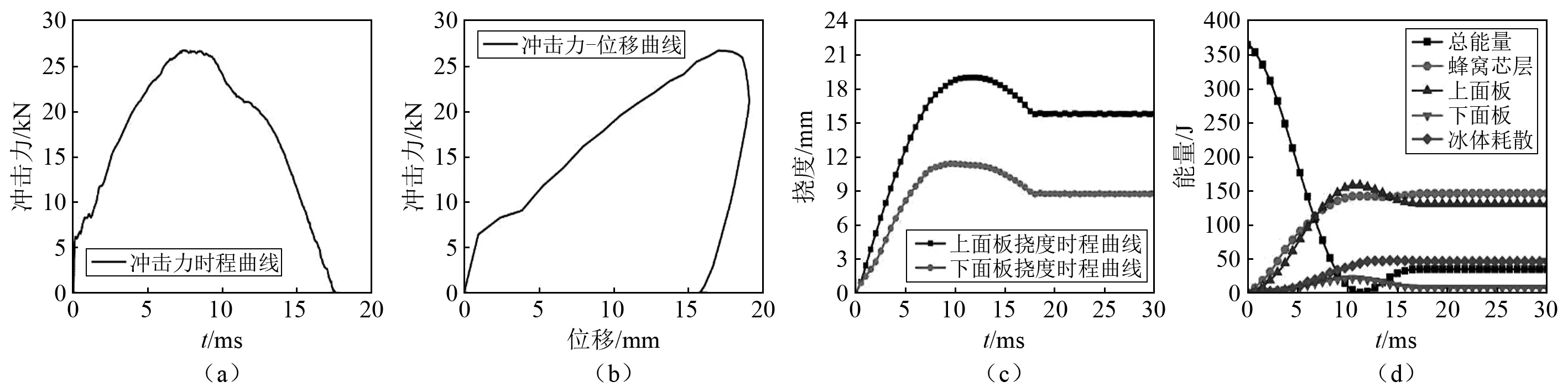

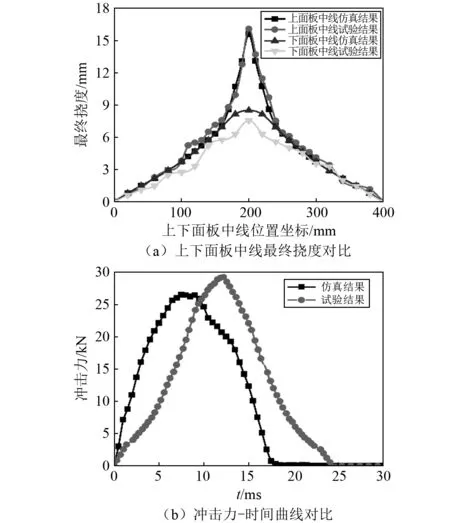

为了进一步深入分析蜂窝金属夹芯板在楔形浮冰碰撞下动态响应与能量吸收特性,求解得到碰撞过程的冲击力时程曲线、冲击力-位移曲线、挠度时程曲线、能量分配曲线如图3所示。由图3可以看到,楔形浮冰碰撞冲击力时程曲线呈半波正弦脉冲状,冲击力峰值达到27.5 kN。上、下面板在楔形浮冰碰撞下的变形逐渐增大,由于蜂窝芯层局部压缩,上面板挠度大于下面板挠度,上面板中点的最大挠度为19 mm。当楔形浮冰碰撞结束后,由于上、下面板材料弹性效应出现回弹,上面板中点的最终挠度为15.5 mm。由图3(d)可知,楔形浮冰碰撞过程的冲击能量分配与刚体碰撞显著不同,楔形浮冰碰撞冲击能量主要转化为蜂窝金属夹芯板塑性变形能和楔形冰回弹动能以及冰体破碎耗散能量,其中大部分能量被上面板和蜂窝芯层吸收以及冰体破碎耗散,下面板产生塑性变形较小,能量吸收少,说明蜂窝金属夹芯板具有优良的冲击防护性能。

图3 楔形浮冰碰撞下蜂窝金属夹芯板动态响应特性Fig.3 Dynamic responses of honeycomb sandwich plates under ice floe impact

2 试验验证

为了验证浮冰碰撞下蜂窝金属夹芯板动态响应数值仿真模型的可靠性,我们采用水平冲击试验装置进行了楔形冰碰撞蜂窝金属夹芯板动态响应试验,如图4(a)所示。水平冲击试验装置包括安装蜂窝金属夹芯板的基座、夹具、冲击小车、轨道。试验过程中制备蜂窝金属夹芯板尺寸为560 mm×560 mm,蜂窝金属夹芯板固定在基座上实现固支边界条件,蜂窝金属夹芯板的有效尺寸为400 mm×400 mm,如图4(b)所示,其他材料参数和几何参数与数值仿真模型保持一致。采用碎冰机处理得到5~10 mm尺寸的碎冰,利用楔形冰模具填充碎冰并加满水,然后在放置在恒温-25 ℃的工业冰箱中3天以上即可制备得到楔形冰冲头如图4(c)所示,楔形冰头几何参数与数值仿真模型保持一致。楔形冰放置在冲击小车中,冲击小车沿着轨道上升到指定高度后释放即可获得初始冲击速度与冲击能量,实现浮冰碰撞蜂窝金属夹芯板试验。

图4(d)为碰撞后的蜂窝夹芯板,从图中可看出由于楔形冰头碰撞冲击作用,蜂窝金属夹芯板上面板产生了局部凹陷。图4(e)为碰撞后楔形冰损伤破碎图,从图中可以发现冰体破碎只发生在楔形冰头前端区域。楔形浮冰碰撞蜂窝金属夹芯板动态响应试验过程中,通过高速摄影测得楔形冰碰撞蜂窝金属夹芯板的瞬时速度为3 m/s,通过M+P数据采集仪和B &K加速度传感器测得碰撞过程的加速度-时间曲线,并通过公式转化为冲击力-时间曲线。试验中楔形冰质量为18.02 kg,小车与配重质量为61.98 kg,总质量为80 kg,楔形冰与小车的初始冲击动能为360 J,与数值模型冲击动能保持一致。楔形冰碰撞蜂窝金属夹芯板动态响应试验结束后,通过游标卡尺测量上、下面板中线各个位置的最终挠度,并与仿真计算结果进行对比。由图5(a)可知,上、下面板中线最终挠度数值仿真结果与试验测试结果吻合较好,从图5(b)可看出,数值计算得到的冲击力-时间曲线与试验结果吻合较好,验证了数值仿真模型的可靠性。浮冰碰撞冲击试验过程中冲击时间相比数值仿真的冲击时间长,分析误差产生原因主要来源于试验过程中边界条件的弹性效应。

图4 楔形冰碰撞蜂窝金属夹芯板试验(mm)Fig.4 Experiment test of honeycomb sandwich plate under ice floe impact(mm)

图5 数值计算结果与试验结果对比Fig.5 Comparisons of numerical results with experimental results

3 参数分析

3.1 浮冰碰撞位置的影响

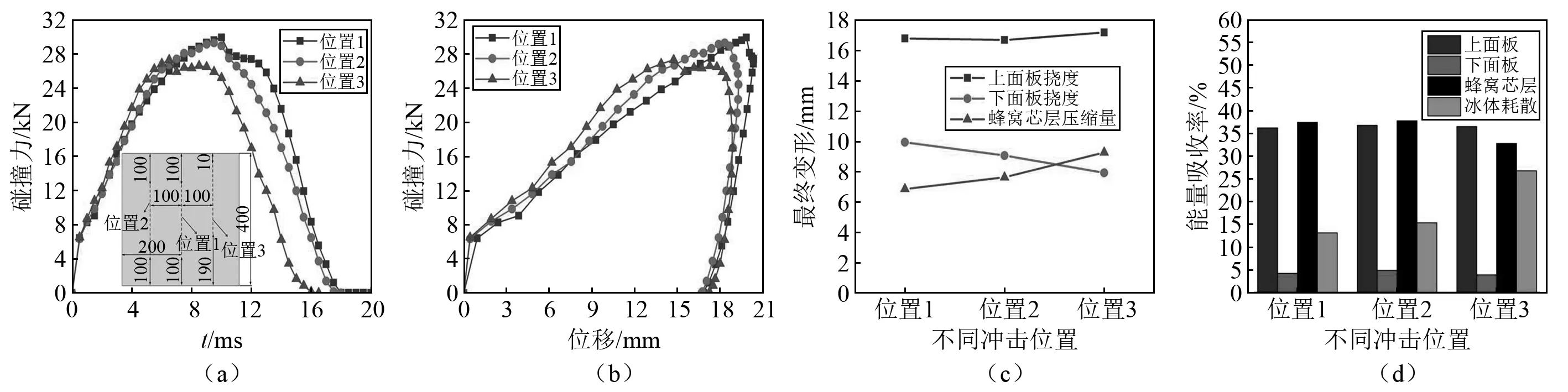

为了分析碰撞位置对楔形浮冰碰撞下蜂窝金属夹芯板动态响应的影响,保持数值仿真模型几何参数和材料参数不变,计算楔形浮冰与蜂窝金属夹芯板在3种碰撞位置下的碰撞力-时间曲线、碰撞力-位移曲线、上、下面板挠度和蜂窝芯层压缩量曲线以及能量吸收率曲线,结果如图6所示,其中3种浮冰碰撞冲击位置在图6(a)中标出,由于楔形浮冰碰撞冲击位置改变导致浮冰与蜂窝金属夹芯板接触刚度变化,蜂窝金属夹芯板中间的位置1处接触刚度最小,靠近刚性固定边界的位置2和位置3处接触刚度较大。由图6(a)和图6(b)可知,楔形浮冰碰撞冲击位置对碰撞冲击力时程曲线有显著影响,3种碰撞冲击位置下碰撞力峰值分别为29.9 kN,28.6 kN,25.9 kN,对应的碰撞持续时间分别为18.0 ms,17.5 ms,16.0 ms。由图6(c)可知,随着楔形浮冰碰撞冲击位置改变,上面板中心点挠度差异不大,下面板中心点挠度和蜂窝芯层压缩量呈现相反的变化规律。由图6(d)可知,随着楔形浮冰碰撞冲击位置改变,蜂窝金属夹芯板上、下面板能量吸收率影响较小,蜂窝芯层能量吸收率与浮冰破碎耗散能量呈现相反的变化规律。综上所述,当碰撞冲击位置接触刚度较大时,楔形浮冰破碎失效越严重,碰撞力峰值越小,碰撞持续时间越短,冰体破碎耗散能量吸收率越大,冰体破碎能量耗散对于碰撞冲击能量吸收起到越来越重要的作用。

图6 浮冰碰撞冲击位置对蜂窝金属夹芯板动态响应的影响Fig.6 Effect of impact position on the dynamic response of honeycomb sandwich plate

3.2 蜂窝芯层厚度的影响

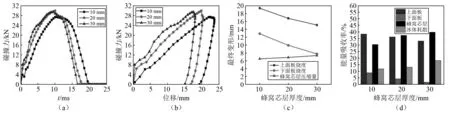

为了分析蜂窝芯层厚度对楔形浮冰碰撞下蜂窝金属夹芯板动态响应的影响,保持数值仿真模型其他几何参数、材料参数以及冲击参数不变,分别计算蜂窝芯层厚度分别为10 mm,20 mm,30 mm时蜂窝金属夹芯板的碰撞力-时间曲线、碰撞力-位移曲线、上、下面板挠度和蜂窝芯层压缩量曲线以及能量吸收率曲线,计算结果如图7所示。由图7(a)和图7(b)中可知,蜂窝芯层厚度为10 mm,20 mm,30 mm时的碰撞力分别为27.4 kN,29.9 kN,29.4 kN,对应的碰撞持续时间分别为20.0 ms,18.0 ms,16.5 ms,随着蜂窝芯层厚度的增加,碰撞力的峰值基本保持不变,碰撞持续时间显著缩短。由图7(c)和图7(d)可知,随着蜂窝芯层厚度的增加,上、下面板的中心点挠度减小,蜂窝芯层压缩量逐渐增大。上、下面板的能量吸收率逐渐下降,蜂窝芯层能量吸收率逐渐上升,楔形浮冰破碎失效增多,导致冰破碎耗散能量增加。综上可知,蜂窝芯层厚度越大,上、下面板吸能作用越来越小,蜂窝芯层吸能效果越来越明显,冰破碎耗散能量增加。

图7 蜂窝芯层厚度对蜂窝金属夹芯板动态响应的影响Fig.7 Effect of honeycomb core thickness on the dynamic response of honeycomb sandwich plate

4 结 论

本文通过非线性有限元软件ANSYS/LS-DYNA建立了楔形浮冰碰撞下蜂窝金属夹芯板动态响应有限元模型,并开展了楔形浮冰碰撞蜂窝金属夹芯板动态响应试验验证,分析了碰撞冲击位置和蜂窝芯层厚度对蜂窝金属夹芯板动态响应的影响,可得出以下结论:

(1)楔形冰碰撞下蜂窝金属夹芯板上面板表现为局部凹陷与整体弯曲的耦合变形模式,下面板表现为整体弯曲变形模式,冲击能量转化为蜂窝金属夹芯板的变形能和楔形冰的回弹动能以及冰体破碎耗散能量,数值仿真与试验结果吻合较好,验证了数值计算模型的准确性。

(2)随着楔形浮冰碰撞冲击位置的接触刚度逐渐增大,蜂窝金属夹芯板塑性变形能量吸收率逐渐降低,冰体破碎耗散能量吸收率逐渐增大,冰体破碎能量耗散对于碰撞冲击能量吸收起到越来越重要的作用。随着蜂窝芯层厚度的增加,上、下面板的能量吸收率逐渐下降,蜂窝芯层能量吸收率逐渐上升,楔形浮冰破碎耗散能量逐渐增加。