低温等离子处理ABS的预电镀性能研究

欧阳宇飞,王华山

(天津科技大学化工与材料学院,天津 300457)

0 前言

由于ABS是1种热塑性材料[1],其结构中的丁二烯相均匀分布在丙烯腈‐苯乙烯骨架中[2],使得其具有良好的金属与基板之间的附着力、低热膨胀系数以及电镀后优异的表面形貌[3],因此塑料电镀的材料90%都选用ABS[4]。塑料电镀是通常以化学镀的方法,在其表面获得导电膜,然后在表面逐渐加厚的过程[5]。塑料电镀产品同时具备金属和塑料的优点,有更好的综合性能,因此塑料表面附着金属层的工艺受到各界的广泛关注[6]。然而,传统电镀工艺一般采用酸腐蚀粗化体系[7]、胶体钯活化工艺[8],其存在成本过高,生产工艺繁杂苛刻且含有毒物质较多等不利因素[9]。

等离子体清洗技术被认为是继固态、液态和气态后的物质的第四态[10]。其主要有3个作用:物理作用(刻蚀)[11‐12]、交联作用(激活键能)[13]、化学作用(形成新的官能团)[14‐15]。不仅可以在塑料表面进行均匀地刻蚀,还能接枝亲水性基团,可替代传统电镀预处理过程中酸腐蚀粗化体系[16]。在保护环境的同时,具备更好的处理效果。在电镀过程中,材料经过活化液粗化后才能与金属表面紧密的结合[17]。虽然传统含钯离子活化液的催化活化效果较好,但是钯作为贵金属成本过高[18],因此,新的无钯活化工艺研究是近几年国内外学者关注的主要课题[19]。

本文旨在采用低温等离子体技术对塑料进行表面处理替代传统的铬酸、硫酸微蚀体系,并使用无钯敏化液和活化液,制备1种稳定、简易、能够有效沉积负载金属粒子的敏化液和活化液,代替传统的胶体钯催化剂与活化工艺,使其符合绿色化学的理念的同时降低了工艺成本。

1 实验部分

1.1 主要原料

ABS,PA‐727,台湾奇美实业股份有限公司;

乙烯基三甲氧基硅烷,2768‐02‐7,天津希恩思生化科技有限公司;

γ‐巯丙基三甲氧基硅烷,4420‐74‐0,天津希恩思生化科技有限公司;

γ‐氨丙基三乙氧基硅烷,116229‐43‐7,天津希恩思生化科技有限公司;

硝酸银,纯度99.8%,天津市天感化工技术开发有限公司。

1.2 主要设备及仪器

全液压四缸直锁两板式注塑机,JPH‐50,广东鸿利机器有限公司;

真空等离子表面处理机,TS‐PL10,深圳市东信高科自动化设备有限公司;

接触角测定仪,JY150,承德试验机有限责任公司;

SEM,JSM‐6380LV,日本电子公司;

ATR‐FTIR,6700,美国Thermo‐Fisher Scientific公司;

场发射扫描电镜能谱仪(EDS),Dimension3100,美国Veeco公司;

X射线光电子能谱仪(XPS),K‐Alpha,美国Ther‐mo‐Fisher Scientific公司。

1.3 样品制备

将ABS颗粒置于真空干燥箱中于70~80℃下真空干燥12 h后,取适量ABS加入注塑机中制成标准注塑ABS样条,注射温度为190℃,注射压力为80 MPa,注射速率为25 m/s;将制得标准ABS注塑样条在80~90℃下进行真空干燥8 h,用来去除其表面应力;随后将其放入低温等离子体发生器中,通入氧气,改变不同的时间和功率对样品进行等离子体处理;

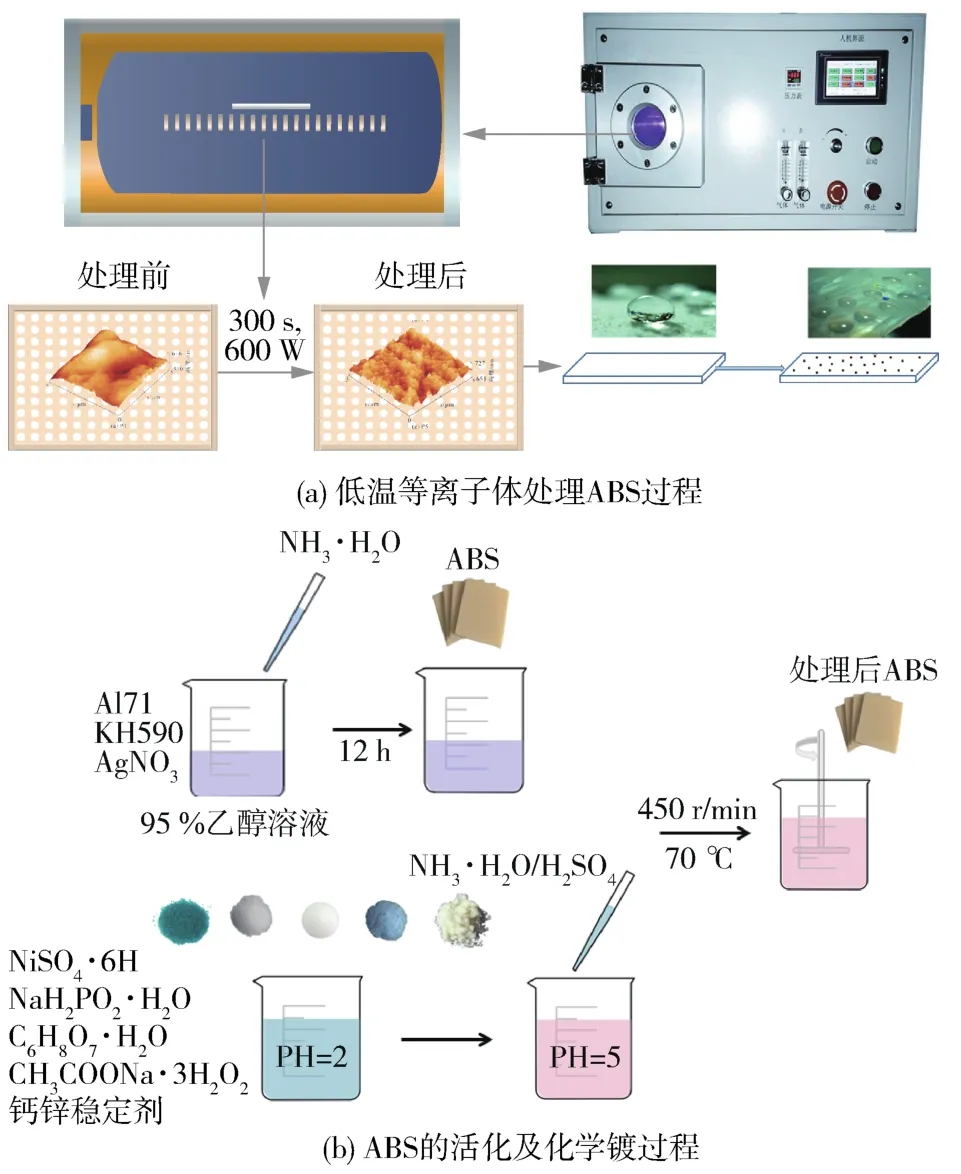

对处理好的ABS标准样条进行敏化液浸泡处理,敏化液溶剂是体积分数为95%的无水乙醇100 mL、乙烯基三甲氧基硅烷2 mL、γ‐巯丙基三甲氧基硅烷2 mL、氨水5滴,在装有回流冷凝管的250 mL三口烧瓶中,加热回流反应后浸泡12 h,取出用去离子水清洗2~3次,烘干;对敏化后的ABS标准样条进行活化液浸泡处理,活化液为γ‐氨丙基三乙氧基硅烷15 mL、硝酸银1.5 g的100 mL无水乙醇溶液,将其与敏化后的ABS一起放入烧杯中,在磁力搅拌下再加入γ‐氨丙基三乙氧基硅烷和硝酸银并使其充分溶解稀释,转速300 r/min,时间为30 min;活化后ABS继续在活化液中静置陈化24 h;随后用去离子水对ABS反复冲洗2~3次,烘干;最后对ABS进行化学镀镍[20];其预处理及制备过程如图1所示。

图1 ABS的电镀预处理及化学镀过程Fig.1 Electroplating pretreatment and electroless plating process of ABS

1.4 性能测试与结构表征

表面水接触角测试:采用接触角测定仪测量样品的静态水接触角,以去离子水为测试液,环境为室温大气环境,每个样品选取3个测试点位,取平均值作为测定结果;

形貌分析:采用SEM对等离子体处理前后的ABS注塑样条进行表面形貌分析,从而确定最佳低温等离子体表面处理条件;将ABS注塑样条切割下来,表面向上固定放置,加速电压20 kV;

红外分析:用无水乙醇将样品表面擦拭干净,待其干燥后,固定并进行测试,分析其化学结构;波数范围为4 000~400 cm-1,分辨率4 cm-1,扫面次数32次;

X射线光电子能谱测试:激发源为单色化A1 Kα射线,X射线光斑尺寸为5 μm,步长为30~400 μm,离子枪能量范围100~4 000 eV,分析室真空度为8×10-8Pa,入射角为90°,功率为72 W;样品分析区域400 μm×400 μm,全谱扫描通能为200 eV,能源步长为1 eV,窄谱扫描通能为30 eV,能源步长为0.050 eV;

场发射扫描电镜能谱分析:采用能谱仪对样品表面形貌及所选表面区域金属含量进行测试,加速电压10 kV;

活化速率测试:将超声水洗后的试样吹干称重3次,然后将其活化处理,处理后水洗吹干并称重3次,计算得到单位面积增重和活化速率,见式(1)~(2):

式中m1——未活化试样称重平均值,g

m2——活化后试样称重平均值,g

t——总活化时间,min

S——试样总面积,cm2

∆m——单位面积增重,g/cm2

v——活化速率,g/(cm2∙min)

基板与化学镀层间黏合强度测试:参照国标GB/T 9286—2021,采用90 °黏合强度测试法[21],在化学镀镍的镀层表面划2条间距为1 cm的划痕,直至露出塑料板;用万能材料试验机测试镀镍层与塑料板之间的黏合强度,单位为kN/m。

2 结果与讨论

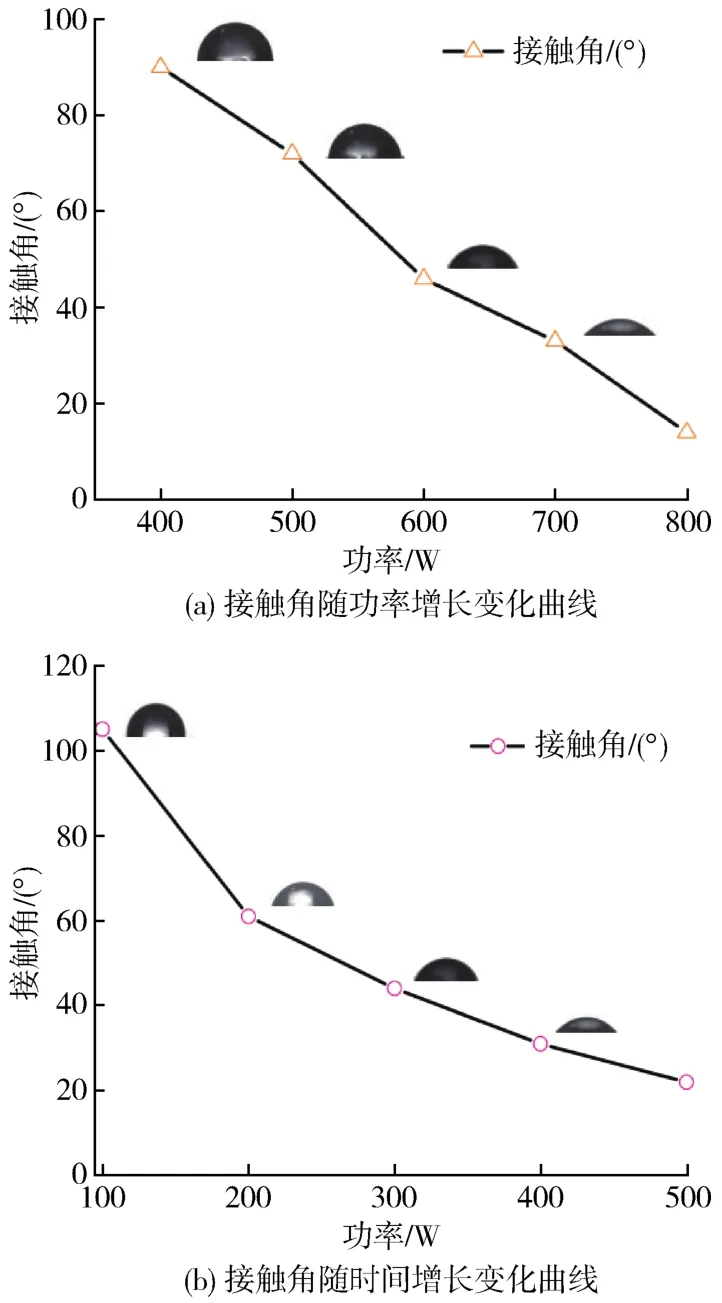

2.1 处理条件对ABS表面水接触角影响

不同时间和功率的低温等离子体处理对ABS表面水接触角的影响如图2所示。随着处理时间的延长,接触角逐渐变小[图2(a)]。时间为300 s,当功率为400 W时,接触角为90°,此时ABS样条表面经受的刻蚀程度不够,表面产生的亲水性基团过少,导致施镀金属无法与塑料表面进行紧密结合,因此接触角较大;当功率增大到600 W时,此时表面刻蚀程度较好,有较高的亲水性基团,接触角为46°,达到化学镀要求;但当功率增加到800 W时,ABS样条的表面会在低温等离子体的刻蚀作用下遭到比较严重的破坏,会严重影响电镀的均匀性和镀层与塑料表面的结合强度,因此接触角仅为14 °。图2(b)所示,功率为600 W,当时间为100 s时,接触角为105°,此时处理时间过短,接触角较大;当时间为300 s时,接触角为44°,已达到化学镀要求;当时间增加到500 s,接触角降至22°。

图2 接触角变化曲线Fig.2 Contact angle change curve

2.2 处理条件对ABS表面形貌影响

由图3中可以看出,未经处理的ABS表面是光滑的[图3(a)],随着低温等离子体处理时间和功率的增加,ABS塑料表面被刻蚀的程度不断增大。当功率较小或处理时间较短时,塑料样条表面形貌并没有特别明显的变化,会出现塑料样条局部未被处理或刻蚀程度不够不足以结合。功率较大或处理时间较长时,ABS表面局部刻蚀过大,甚至出现凹坑,影响化学镀效果。如图3(b)~(c)所示,处理时间和功率都较小,ABS表面只有一部分出现刻蚀痕迹,其余部分依旧是光滑的。随着处理时间和功率的继续增加,如图3(d)所示,虽然ABS整个表面都受到了刻蚀的作用,但是并不均匀,有的位置处理程度较大,有的位置处理程度较小。当低温等离子体处理功率达到600 W,处理时间为300 s时,如图3(e)所示,ABS表面布满均匀的点位,这时其表面被刻蚀均匀,其表面布满均匀的微孔,这些孔径大且深。这些被刻蚀出来的点位可以作为活化粒子的附着点,也就是金属粒子的“锚点”,这样在活化粒子的催化作用下,金属粒子才可以和ABS塑料表面达到紧密结合。当处理时间增加至400 s,塑料样条表面会逐渐出现被破坏的痕迹[图3(f)],这时ABS表面有些位置受到较大程度的刻蚀,不能均匀的作用在样条上,当处理的功率更大或时间更长时,表面甚至会被刻蚀出较大的凹坑[图3(g)~(h)]。综上所述,当ABS低温等离子体表面处理条件为功率600 W,时间300 s时效果最佳。此时ABS表面接触角处于40°~50°之间。

图3 不同处理条件下ABS的SEM照片Fig.3 SEM images of ABS treated at different conditions

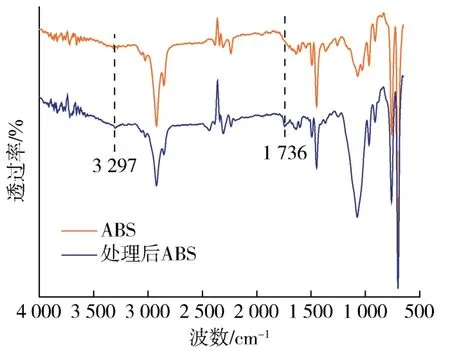

2.3 处理条件对ABS表面化学性质影响

如图4所示,当ABS经过功率600 W、时间300 s的低温等离子体处理后,在1 736 cm-1处出现1个明显的新吸收峰,此处为C=O双键的吸收峰;在3 297 cm-1处出现1个明显的新吸收峰,此处对应O—H醇的吸收峰。表明ABS在经过低温等离子体处理后,其表面接枝了亲水性基团。其主要原因是空气中的氧气电离成氧自由基或离子,与被等离子打断的C—C键或C—H键发生了反应,C=O双键和O—H醇的吸收峰出现使ABS表面由憎水性变为亲水性。这些亲水性基团极大地增加了后续步骤活化粒子的催化作用,也极大地增加了ABS表面与金属镍的结合能力,让其结合更为紧密。

图4 ABS低温等离子体处理前后ATR‐FTIR图谱Fig.4 ATR‐FTIR pattern of ABS before and after low temperature plasma treatment

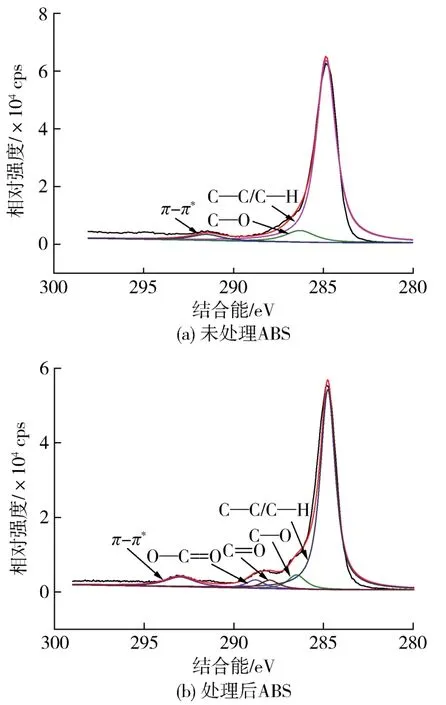

如图5所示,通过XPS分析可知,ABS塑料表面在处理前后元素种类并没有发生太大变化,但元素价态和含量变化很大。低温等离子体处理过后,ABS塑料的光谱峰拟合显示在某些结合能处出现新峰,在图中可以看出原来对应于C—C/C—H以及C—O键和π‐π*振动的峰依然存在。在结合能为288.0、288.8 eV出现了2种新的组分,288.0 eV处对应C=O键,288.8 eV处对应O—C=O的结合能。由此可知ABS在低温等离子体处理后出现了亲水极性基团的吸收峰,与红外分析一致。

图5 ABS低温等离子体处理前后XPS谱图Fig.5 XPS spectra of ABS before and after low temperature plasma treatment

2.4 能谱分析

ABS经低温等离子体处理后,表面刻蚀点均匀[图6(a)],绿色颗粒代表的氧元素显色明显、分布较多且均匀,说明经过低温等离子体处理后,ABS表面接枝了大量亲水极性基团[图6(b)]。图6(c)中,活化后ABS依旧可以观察到均匀刻蚀的表面形貌,红色颗粒代表Ag元素[图6(d)],表面分布较多,说明经过活化后,ABS表面刻蚀的刻蚀点中的极性基团捕捉了大量的Ag粒子,这些Ag粒子分布较为均匀,在接下来的化学镀中,会充分发挥其催化作用,使ABS表面沉积均匀的镀层。化学镀后[图6(e)~(f)],ABS表面较为平整,黄色颗粒代表Ni元素,分布均匀且数量较多,说明ABS表面镀镍较为成功。

图6 ABS的EDS图像Fig.6 EDS images of ABS

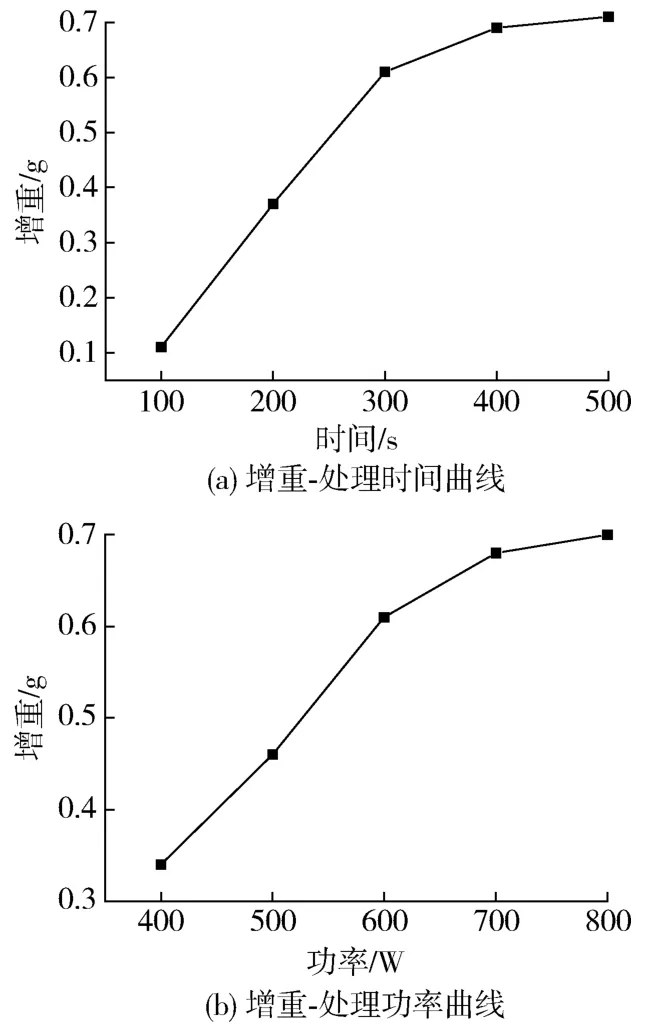

2.5 活化速率分析

图7(a)所示为不同时间低温等离子体处理后的ABS活化后的增重变化。增重趋势表明,在时间为300 s时增重达到0.61 g,此时ABS表面刻蚀最平整均匀,刻蚀点中布满亲水极性基团,它们在活化过程中能够高效捕捉银离子,此时ABS表面对银离子的需求达到饱和;在时间为100 s时,刻蚀程度不够,亲水性基团少,无法有效捕捉银离子,增重仅为0.11 g;当时间增大到500 s时,增重为0.71 g,稍有增加。因为局部刻蚀程度过大,只有缺陷处聚集的亲水极性基团还在捕捉银离子,使其分布极不均匀,化学镀后镀层产生起泡、脱落现象。图7(b)所示为不同功率下低温等离子体处理后的ABS活化后的增重变化。增重趋势表明,在功率为600 W时,增重达到0.61 g,此时ABS表面刻蚀最平整均匀,能够高效捕捉银离子,对银离子的需求达到饱和;在功率为400 W时,无法有效捕捉银离子,增重仅为0.34 g;功率增大到800 W时,增重为0.70 g,银离子分布极不均匀,化学镀后镀层产生起泡、脱落现象。综上所述,处理条件为300 s、600 W时,活化效果最佳,增重为0.61 g。

图7 ABS活化后增重变化曲线Fig.7 Weight change curves of ABS after activation

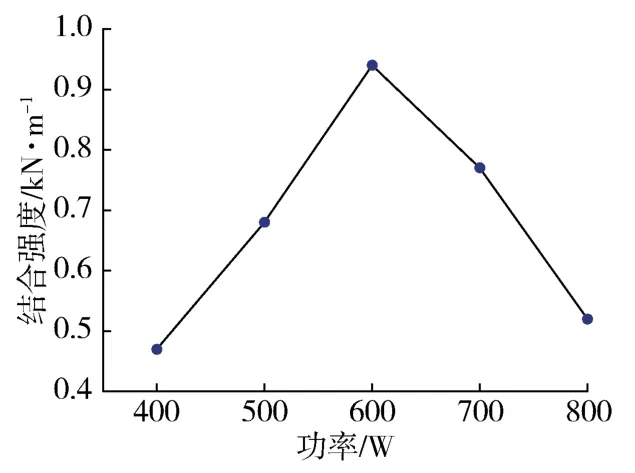

2.6 ABS与镍镀层结合强度分析

处理时间为300 s时,化学镀后ABS与镍镀层的结合强度变化如图8所示。图9从左至右依次是处理时间为300 s时,未电镀、400、500、600、700、800 W化学镀后所对应的表面形貌。在功率为400 W时,结合强度较差,只有0.47 kN/m,这是因为ABS局部未被处理或刻蚀程度不够,导致表面镀层脱落严重;随着处理功率的增加,其结合强度也逐渐增加,在600 W时达到最高值0.94 kN/m,此时镀层平整均匀,无脱落起泡等缺陷;当功率增加到700 W后,结合强度降低,表面起泡甚至脱落。原因可能是,一方面由于过度刻蚀产生了短链化合物沉积在ABS基体表面,使镀层与基体结合力降低;另一方面,由于产生较大的凹坑,使得与金属铆接的微孔数量下降,类似于表比面积降低,无铆接金属的凹坑,使金属和塑料无法紧密的结合。

图8 不同处理功率ABS镍镀层的结合强度Fig.8 Bonding strength of ABS nickel coating at different processing power

图9 不同处理功率ABS化学镀后实物照片Fig.9 Photo of electroless plated ABS at different processing power

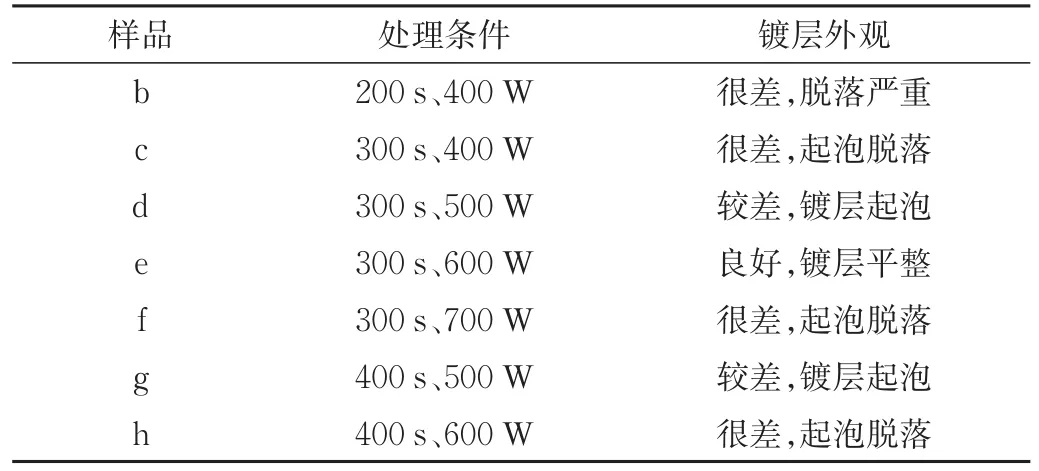

2.7 ABS镀层外观分析

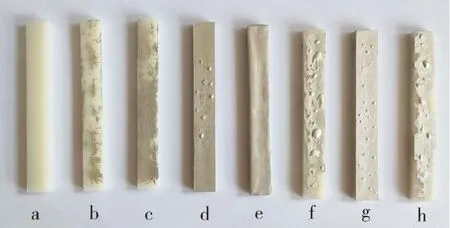

ABS经不同低温等离子体条件处理后,化学镀镀层质量与外观如表1和图10(其中a为未处理ABS样条,其余处理条件同表1)所示。在处理条件为300 s、600 W时,镀层外观良好,无起泡脱落现象。其他条件处理时镀层外观都很差,原因是ABS表面刻蚀不均匀,从而其表面活性位点分布不均匀,大小也不均一,而活性位点内的极性亲水基团是其捕获催化金属离子的关键。这也就导致了金属镀层在各处的薄厚不同,出现了起泡脱落现象。

表1 不同处理条件下化学镀镍层质量及外观Tab.1 Quality and appearance of electroless nickel plating at dif‐ferent treatment conditions

图10 不同处理条件ABS化学镀后实物照片Fig.10 Photos of electroless plated ABS at different treatment conditions

3 结论

(1)低温等离子体表面处理时间为300 s,功率为600 W时,ABS表面粗化效果较好,形成大量且分布均匀的微孔,孔径大且深,可作为“锚点”供活化粒子和金属粒子依附;ABS表面接枝了C=O双键、O—H醇等亲水性基团,接触角由122°降至44°,极大地提高了ABS的亲水性;

(2)使用以乙烯基三甲氧基硅烷、γ‐巯丙基三甲氧基硅烷、γ‐氨丙基三乙氧基硅烷为主体的敏化、活化体系对ABS进行表面镀镍,活化后银离子分布均匀,ABS增重0.61 g,材料表面的导电性、耐腐蚀性和电镀的活化性增强;

(3)化学镀后金属镀层结合力可以达到0.94 kN/m,结合牢固,镀层外观平整,无起泡、脱落、发黑等缺陷;尽管等离子体预处理工艺还有待深入研究,但具有取代传统的活化工艺的前景,具有绿色环保、成本低的特点。