基于阀体制造的先进树脂基复合材料性能研究

喻九阳 ,王众浩,陈 琦*,夏亚忠

(1.武汉工程大学机电工程学院,武汉 430205;2.湖北省绿色化工装备工程技术研究中心,武汉 430205)

0 前言

化工管路中阀门存在腐蚀失效、老化等问题,利用非金属材料替代金属材料制造阀门可有效解决阀门易腐蚀、短寿命等问题[1]。热固性树脂基复合材料优异的抗腐蚀性、耐疲劳性等特性可满足现代工业阀门的各种要求,同时生产成本低廉、生产周期短,适合大规模普及应用,因此作为非金属阀门的首选材料[2‐3]。但我国阀门制造企业层次低、规模小、研发能力不足,需迫切开展阀门复合材料研发工作。

为确保复合材料制品的应用安全,学者们根据复合材料内部结构及成分开展了力学性能相关研究,证明了微观结构及成分决定了宏观尺度上的异质性和各向异性[4‐6]。Johanson、Tang与Hta等[7‐9]研究了 SMC制品的极限强度和弹性模量,评估了SMC制品力学性能材料与内部纤维增强材料的强相关性。因此,为了制备高性能阀门基材,需开展纤维增强材料相关研究。徐鑫敏、周雨力等[10‐11]改进了BMC内树脂基团成分,并开展了力学性能及其他相关性能表征和测试,揭示了特定基团对材料性能起决定性作用,故开展树脂基成分与材料力学性能相关性研究具有重要意义。王婷婷[12]研究了模压工艺中材料的流变性,发现最佳成型工艺对材料力学性能起决定性影响。因此,为得到力学性能优异的阀体制品需解决最佳模压工艺这一难题。

本文通过对复合材料内树脂基与纤维增强材料改性、改进模压料的制作方法、改进模压工艺等手段制备高性能阀体模压料,测试其力学性能,并基于材料性能对复合材料阀体开展仿真计算,研究材料的适用性。

1 实验部分

1.1 主要原料

乙烯基SMC,SMC‐1400,玻璃纤维含量35%,浙江律通复合材料有限公司;

酚醛SMC,SQS101,玻璃纤维含量≥25%,石家庄利鼎电子材料公司;

酚醛BMC,FX501,玻璃纤维含量35%,天津市大港绝缘材料厂;

环氧树脂,CYD‐128,湖南岳阳巴陵石化有限公司;

无水乙醇,分析纯,中国医药集团;无碱玻璃纤维布,市售。

1.2 主要设备及仪器

平板硫化仪,TZ112,上海品重检测设备有限公司;

精雕机,山龙S200,深圳市松普实业集团有限公司;

3D景深仪,DVM6,德国LAIKA公司;

电子式万能试验机,TCS‐2000,中国深圳高品检测设备有限公司。

1.3 样品制备

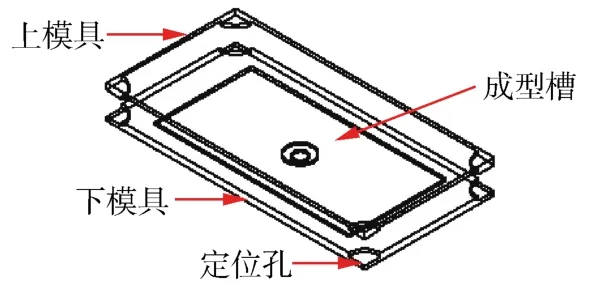

因SMC材料成型工艺为添加树脂挤压成型,两侧附有塑料薄膜防止材料氧化变质,塑料薄膜脱落后材料会迅速氧化变质,不适合进行树脂基改性二次加工;BMC材料通过树脂与纤维充分混合成型,氧化变质速率慢,因此对BMC材料进行树脂基改性。将环氧树脂融入无水乙醇溶液中,采用喷淋法添加至BMC材料中进行改性,再将BMC材料放入模具中加压升温至树脂流动温度进行保温,再继续升温至固化温度制作力学实验样板;其中,酚醛添加量分别为BMC材料质量0、5%、10%,相应的样板命名为F‐BMC‐1、F‐BMC‐2、F‐BMC‐3;对于酚醛SMC材料和乙烯基SMC,通过加入玻璃纤维布进行改性,将玻璃纤维布剪裁与模具型腔横截面面积相同,铺至SMC材料中心位置;其中,未添加和添加玻璃纤维布的酚醛SMC和乙烯基SMC样板分别命名为F‐SMC‐1、F‐SMC‐2、Y‐SMC‐1、Y‐SMC‐2;本试验采用的模具可压制400 mm×400 mm平板,如图1所示;选取成型无缺陷样板利用精雕机将样板加工为国标力学实验样条。

图1 平板模具Fig.1 Flat mold

1.4 性能测试与结构表征

按照GB/T 1447—2005测试样条的拉伸性能,拉伸速率为2 mm/min;按照GB/T 1447—2005测试样条的弯曲性能,弯曲速率为2 mm/min;每根样条测量3次,记录中间断裂区宽度与厚度平均值;测试后剔除偏差较大数据,其余数据取平均值并计算样条的拉伸模量与弯曲模量;

微观形貌分析:选取拉伸试验断裂样条进行微观形貌分析,拍摄其断裂面与平整截面,放大倍数为100倍。

2 结果与讨论

2.1 材料的力学性能

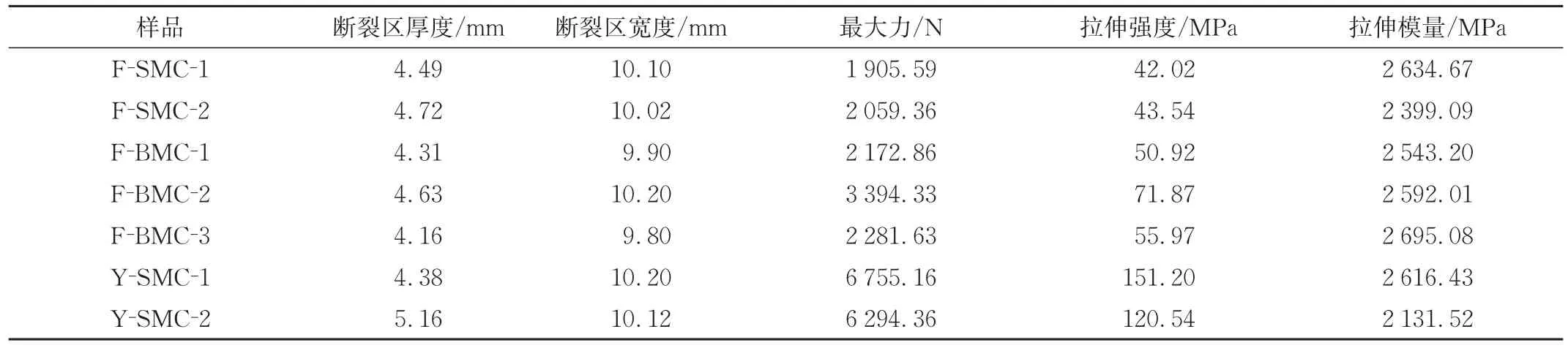

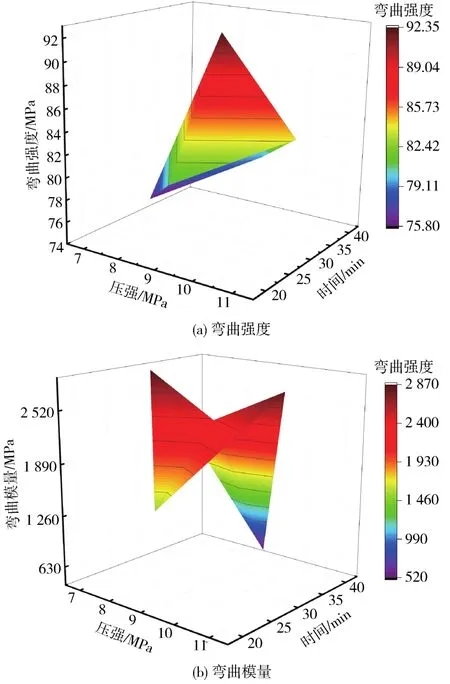

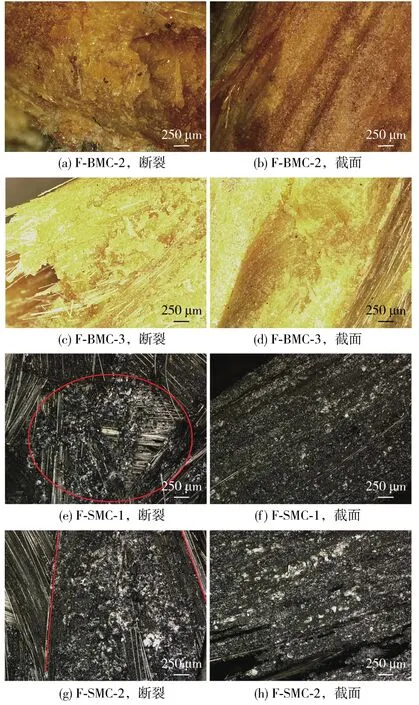

样条的拉伸性能见表1。结果表明,在酚醛SMC材料与乙烯基SMC中添加玻璃纤维布不能显著提高材料的拉伸强度。其中,酚醛SMC材料拉伸性能无显著变化,乙烯基SMC材料拉伸性能甚至下降。在实验过程中发现,玻璃纤维布改性乙烯基SMC材料样板在切割成实验样条过程中,样条出现了分层现象(图2)。分析其原因为SMC材料内原有的玻璃纤维与树脂材料按比例均匀混合而成,而用玻璃纤维布改性SMC材料时,对材料进行二次加工添加玻璃纤维布后会破坏原有平衡,造成树脂固化不均匀,且玻璃纤维布厚度与样条厚度相差较大,且在样条内部难以呈现理想的中心分布,因此对拉伸强度改良作用较小甚至有反向作用。

图2 乙烯基SMC分层现象Fig.2 Vinyl SMC delamination phenomenon

表1 样条的拉伸性能Tab.1 Tensile properties of the splines

在酚醛BMC材料中添加5%(质量分数,下同)环氧树脂后,材料的拉伸强度显著上升;但在材料中添加10%环氧树脂后,材料拉伸强度较未添加树脂具有小幅增长,但相对于添加5%环氧树脂材料的拉伸强度显著下降。其原因在于环氧树脂的力学性能强于酚醛树脂,向其中添加少量环氧树脂可增强材料的拉伸强度,但当材料中环氧树脂含量过大时,环氧树脂则破坏了酚醛树脂的固化结构,造成拉伸强度下降。从表1还可以看出,向酚醛BMC材料中添加环氧树脂可以提高材料的拉伸模量。这是因为环氧树脂的黏度比酚醛树脂大,同时树脂含量升高导致材料中纤维含量减少,树脂交联固化形成的结构在单位形变上可承受的力更大,因此添加环氧树脂可以提高材料的拉伸模量。而玻璃纤维布改性SMC会降低材料中树脂的质量分数,其内部形成的单位体积内的纤维质量分数相较于未添加玻璃纤维布的复合材料更小,同时会对树脂的固化反应造成破坏,故添加玻璃纤维布不能提高材料的弹性模量。

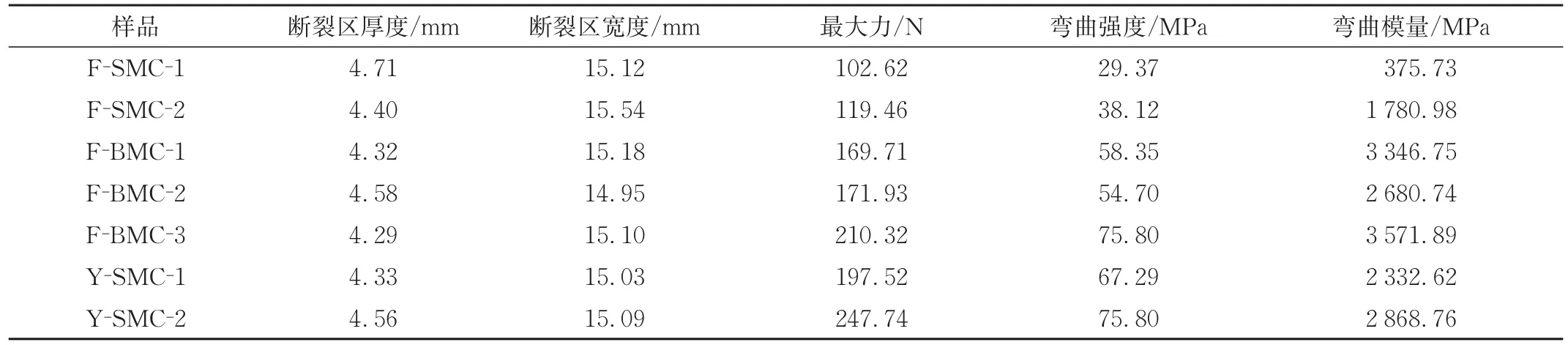

样条的弯曲性能见表2。可以看到,酚醛SMC与乙烯基SMC材料的弯曲强度与弯曲模量均低于酚醛BMC材料;3种材料中酚醛SMC弯曲性能最差,酚醛BMC材料弯曲性能最佳;采用玻璃纤维布对酚醛SMC与乙烯基SMC材料改性可增强材料的弯曲强度与弯曲模量,但改性后2种材料的弯曲强度依旧与酚醛BMC材料有较大差距;随着酚醛BMC材料中添加环氧树脂含量的增加,材料弯曲模量与弯曲强度均先下降后升高;乙烯基SMC材料具有优异的弯曲强度,但其弯曲模量较差,改性后其弯曲模量与酚醛BMC材料依旧相差较大。

表2 样条的弯曲性能Tab.2 Bending properties of the splines

2.2 乙烯基SMC材料成型工艺研究

根据力学性能测试可知,乙烯基SMC材料的力学性能优异,因此对乙烯基SMC材料的成型工艺进行深入研究,以发挥出材料的最佳性能。根据材料固化动力学的理论成型温度探讨乙烯基SMC材料的最佳成型工艺,选取成型温度160℃,成型压力分别为7、9、11 MPa,保温时间20、30、40 min设计实验。由于材料的参数与水平较多,为节省实验成本与时间,首先固定成型压力为9 MPa进行实验设计,再将保温时间固定为30 min设计实验,由此可得到5组实验条件(表3)。根据以上实验设计,完成乙烯基SMC样板的压制、切割和力学性能测试。

表3 实验条件Tab.3 Experimental conditions

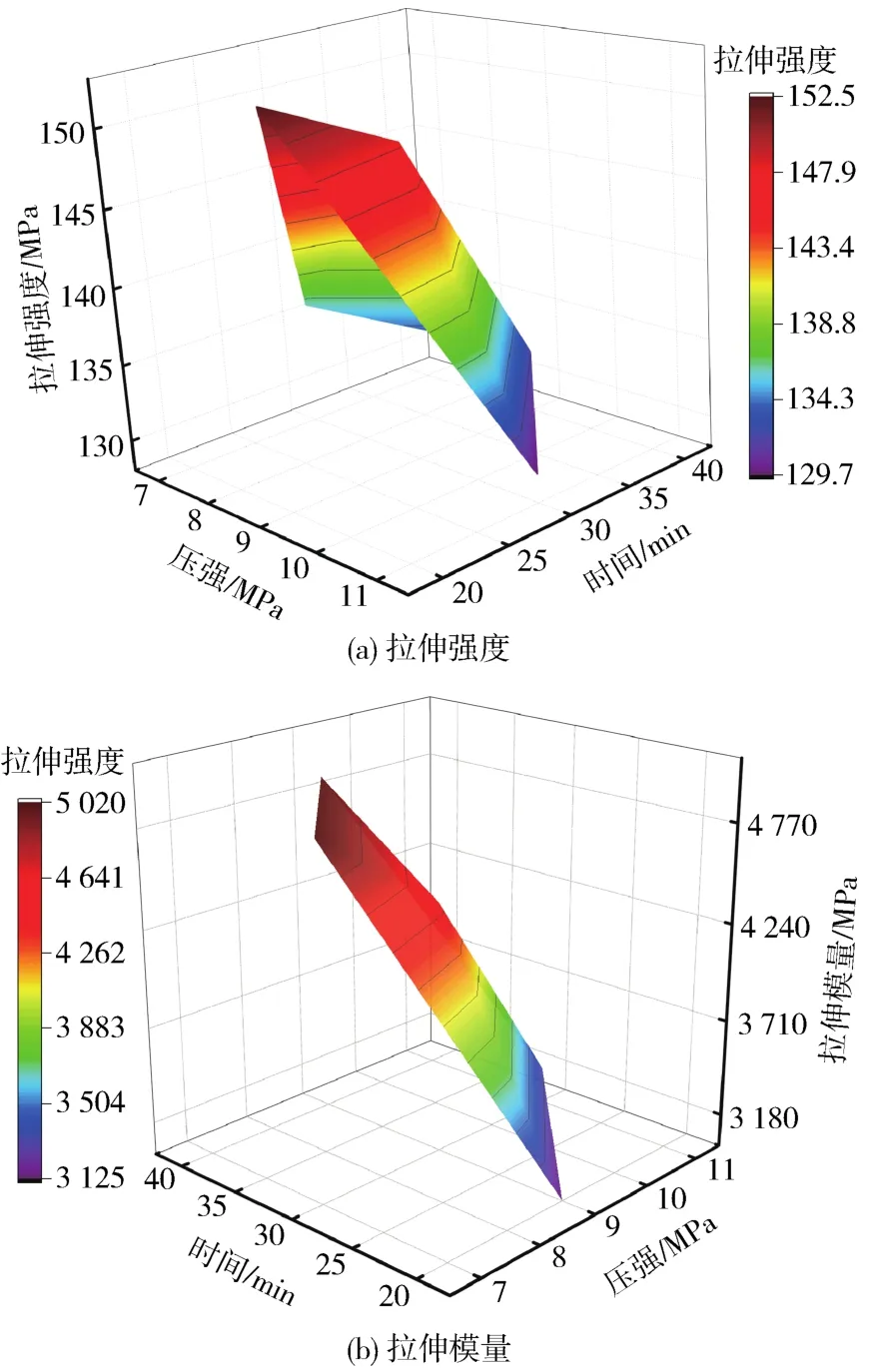

样条的拉伸性能见表4和图3。可以看到,图3(a)中有明显峰值,在压强为9 MPa、时间20 min时,拉伸强度达到最大值;拉伸强度随压强的变化在图中呈现对称性,表明拉伸强度随着压强的增大先升高后降低,在9 MPa达到峰值;保温时间与拉伸强度具有较强的线性关系,拉伸强度随保温时间的延长呈单边下降趋势。图3(b)中无明显的峰值,整体图形呈现扁平的四边形,表明压强大小的改变对于拉伸模量的变化影响不大;在不同时间下保温时间与拉伸模量变化呈相线性关系,在保温时间为30 min以上时拉伸模量可以达到5 000 MPa以上。

图3 压强‐时间‐拉伸性能关系Fig.3 Relationship between pressure,time and tensile property

表4 样条的拉伸性能Tab.4 Tensile properties of the splines

拉伸性能测试结果表明,压强改变与复合材料拉伸性能变化无必要联系,说明模具在7 MPa压力下可将复合材料充分压实,继续增加压力并不能减小复合材料的体积,无法提高单位体积内玻璃纤维含量。而保温时间是影响乙烯基SMC材料拉伸性能的重要因素,当改变保温时间时,复合材料中树脂基交联固化反应程度变化剧烈,保温时间过长时会导致材料拉伸强度下降,而降低模压过程保温时间造成材料的拉伸模量减小,因此模压制造过程中保温时间决定材料拉伸性能。

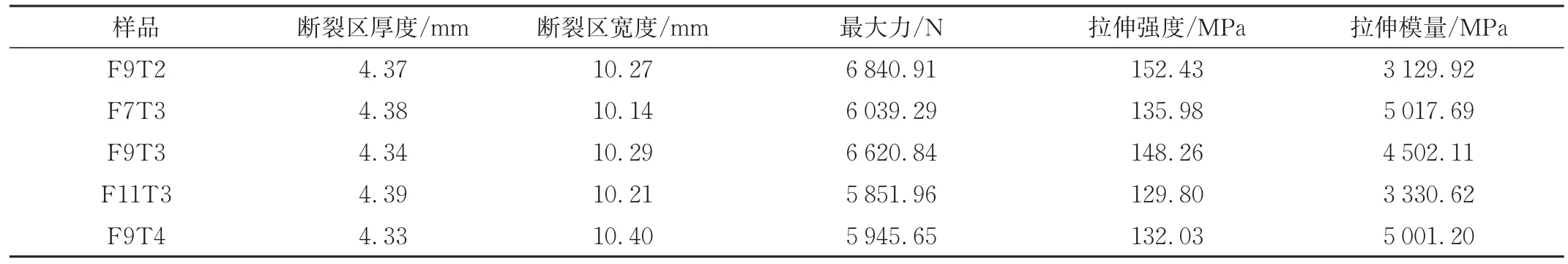

样条的弯曲性能见表5和图4。可以看到,图4(a)中图形呈锥形结构,表明保温时间延长与压强的增大均会造成样条弯曲强度先升高再降低;当压强为9 MPa、保温时间为30 min时,材料的弯曲强度达到峰值92.33 MPa;随着压强升高与保温时间延长,材料的弯曲强度下降。图4(b)中图形上方出现了明显的凹痕,证明当压强不断升高时弯曲模量先下降后上升,压强为9 MPa时材料的弯曲模量最小;而材料的弯曲模量会随着保温时间的延长先升高后降低,保温时间为30 min时材料的弯曲模量最高。结合图中的弯曲强度与弯曲模量可知,弯曲模量在保温时间为30 min,压强为7 MPa与11 MPa时材料的弯曲模量最大,但此时材料的弯曲强度较小。为保障材料的综合弯曲性能,选择模压工艺为9 MPa,保温时间为30 min进行压制。

图4 压强‐时间‐弯曲性能关系Fig.4 Relationship between pressure,time and bending property

表5 样条的弯曲性能Tab.5 Bending properties of the splines

乙烯基SMC材料的拉伸性能与弯曲性能测试结果表明,材料在160℃成型温度下,模压工艺为9 MPa、保温时间为30 min时综合力学性能最优,此时材料的拉伸强度、拉伸模量、弯曲强度、弯曲模量分别为148.26、4 502.11、92.33、2 387.51 MPa。对比通过工艺进行改进的乙烯基SMC材料与酚醛BMC的力学性能发现,酚醛BMC具有更加优秀的弯曲性能,在弯曲模量上的表现尤为突出;同时酚醛树脂本身具有比乙烯基树脂更为优异的阻燃性和耐温性。因此可对乙烯基SMC阀体与酚醛BMC阀体开展设计验证。

2.3 微观形貌分析

为了研究复合材料样条的失效机理,采用微观分析技术对其进一步分析。因树脂基复合材料断裂位置非平整截面,故普通的扫描电子显微镜无法良好表征断面状态。由于断裂位置存在较大高低差,为实现视野范围内的清晰成像,利用3D大景深技术表征断裂位置形貌。对比添加5%环氧树脂的酚醛BMC[图5(a)]与添加10%环氧树脂的酚醛BMC[图5(c)]断裂位置可见,环氧树脂含量增加破化了原有树脂的固化反应。图5(a)中树脂与纤维混合均匀,无明显裸露纤维,而图5(c)中纤维与树脂存在显著分离。对比图5(b)和图5(d)发现,环氧树脂含量低的材料成型致密,但环氧树脂含量高材料交联固化结构中成型块状结构更大。对比图5(e)与图5(g)断裂区域发现,加入玻璃纤维布的SMC材料断裂区域具有明显的指向性。但结合图5(f)与图5(h)可发现,加入玻璃纤维布之后材料出现明显分层现象,因此导致材料力学性能不佳,但由于纤维布的指向性使得材料力学性能下降程度较小。

图5 样条的微观形貌Fig.5 Micromorphology of the splines

3 阀体静力学分析

阀体作为球阀中体积最大、结构最为复杂的零件,承受着内部流体的冲击力和外部管道的连接力,因此阀体的设计直接决定了阀门的使用安全与寿命。为避免极端载荷造成的阀体失效问题,基于阀体内部流体的流动状态计算阀体的应力分布,以验证乙烯基SMC材料与酚醛BMC材料是否满足阀体制造条件。阀体内部结构复杂,包含阀球、密封件、阀杆等零件,但进行应力分析时,简化其受力,只考虑阀体壁面应力状态。

3.1 阀体有限元分析建模与网格划分

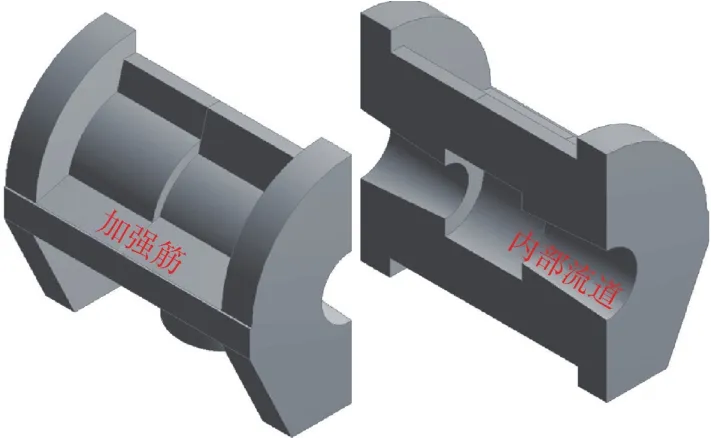

本文采用Soildworks三维计算机辅助设计(CAD)建模软件,保留阀体外部加强筋,简化表面螺纹孔,去除表面圆角与倒角,忽略内部密封件与阀球‐壁面的接触,保留流道结构,基于阀体流道建立阀体简化实体模型,如图6所示。

图6 简化阀体Fig.6 Simplified valve body

阀体静力学计算基于ABAQUS开展仿真计算,阀体结构呈左右对称,因此选择一半阀体开展计算工作。网格划分需兼顾仿真计算资源消耗量与阀体自身结构特点,为保证有限元计算结果的精确性,使用六面体单元划分阀体,阀体流道承受应力较大,对此区域网格细分,加强筋等部位对应力计算结果较小,网格相对稀疏。阀体网格划分数量为32×104,节点为46×104,如图7所示。

图7 阀体网格Fig.7 Grid on valve body

阀体为复合材料阀体,阀体材料属性根据前文中2种树脂基复合材料力学参数设定,BMC材料弹性模量为2.616 GPa,SMC材料拉伸模量为5.071 GPa、泊松比为0.3,弹性模量为2.18 GPa、剪切模量为1 GPa、材料密度为1.9 g/cm3。根据流场压力计算进行阀体静力学计算,上文中表明流体阀体处于即将关闭状态时壁面承受压力迅速升高,可升至20 MPa。

3.2 阀体静力学计算结果分析

对阀体内部施加管道力,计算结果如图8所示。结果表明,乙烯基复合材料与酚醛复合材料均可以承受住阀体关闭过程中的极端压力变化。当管路中压力升至20 MPa时,2种材料均为阀体中部变形程度最大,其中BMC材料比SMC材料变形更明显,但最大变形程度仅为0.48 mm,应变最大值为0.066。此2种材料受力状态均满足阀体的安全性设计要求,因此采用SMC材料与BMC材料分别压制阀体。

图8 阀体有限元分析结果Fig.8 Finite element analysis results of valve body

4 结论

(1)3种材料中酚醛SMC材料拉伸强度、拉伸模量、弯曲强度、弯曲模量均表现不佳,添加玻璃纤维布改性后各类力学性能表现依旧不佳,因此不考虑采用该材料作为阀体材料;

(2)采用一定量的环氧树脂对酚醛BMC材料改性可以增强材料的力学性能,但需要控制环氧树脂添加量,不同添加量的环氧树脂对材料不同力学性能指标具有不同影响;酚醛BMC材料的弯曲模量在3种材料中表现最为优异,因此可选择添加10%环氧树脂的改性BMC材料作为阀体材料;

(3)3种材料中乙烯基SMC的各类力学性能均比较优异,但乙烯基SMC不适合改性;成型温度160℃,模压工艺9 MPa、保温时间30 min下乙烯基SMC材料的力学性能最佳;阀体力学仿真结果表明,乙烯基SMC与酚醛BMC均满足阀体制造要求。