滑石、CaCO3、BaSO4填充PP复合材料力学性能及界面相互作用对比

张陶忠,陈晓龙,郝晓宇,于福家

(1.山西紫金矿业有限公司,山西 忻州 034000;2.东北大学资源与土木工程学院,沈阳 110819)

0 前言

PP由于合成工艺简单、质量轻、耐腐蚀性好与较好的力学性能等优点,被广泛使用于化工设备、汽车、日用品材料与设备零件等[1‐2]。但纯PP存在成型收缩率大、刚度较低、缺口冲击性能差等缺点,限制了PP更广泛应用[3‐4]。因此,为了拓宽PP的应用范围,采用增强、共混与填充等工艺简单、经济效益明显的物理改性方法对PP进行改性研究,以改善其力学强度、硬度、刚度与韧性等[5‐8]。其中,采用矿物填料填充改性PP,不仅可以提高和改善其性能,获得满足不同需要的PP/矿物填料复合材料,并且还可以降低材料成本[9‐12]。但除用作黑色橡胶的填料等少数用途外,白度通常是影响选择天然矿物填料最主要因素之一。因此本文选用粒度相近的3种白色矿物填料(颗粒状CaCO3、BaSO4,片层状talc)填充PP,制备PP/矿物填料复合材料,研究3种白色矿物填料对PP复合材料力学及流动性能和断裂形貌的影响规律,为选择白色矿物填料制备PP复合材料提供借鉴。

1 实验部分

1.1 主要原料

PP,K1008,中国燕山石化北京分公司;

BaSO4,颗粒累计粒度分布百分数达到90%时的粒径(D90)=17.53 μm,廊坊银马颜料有限公司;

talc,D90=16.87 μm,辽宁艾海滑石有限公司;

重质 CaCO3,D90=16.48 μm,江西利源粉体科技有限公司;

抗氧剂1010、抗氧剂168、PE蜡、芥酸酰胺,工业级,市售。

1.2 主要设备及仪器

高速混合机,SHR‐25A,江苏鑫达塑料机械有限公司;

双螺杆挤出机,SJSH‐30,石家庄市星烁实业公司;

注塑机,SA600/150,宁波海天塑机集团有限公司;

电子力学万能试验机,WDW‐50E,济南试金集团有限公司;

熔体流动速率测定仪,XNR‐400C,承德市大加仪器有限公司;

冲击试验机,BC8151‐B,山东美斯特工业测试系统有限公司;

扫描电子显微镜(SEM),ULTRA PLUS,德国蔡司显微镜公司。

1.3 样品制备

将PP颗粒、矿物粉体、加工助剂按表1配方混合,然后将混合物加入到双螺杆挤出机熔融共混挤出造粒,挤出温度165~190℃,螺杆转速70 r/min;上述粒料经过80℃烘干4 h后用注塑机注塑样条,注塑机各段温度180、180、195、185 ℃,设置最大注塑压力为100 MPa,保压压力为90 MPa。

表1 复合材料配方 份Tab.1 Formula of the composite materials phr

1.4 性能测试与结构表征

力学性能测试:按照GB/T 1040.1—2018,采用电子力学万能试验机测试样品拉伸性能,拉伸速率为50 mm/min,取5次测量结果平均值;按照GB/T 9341—2008,采用电子力学万能试验机测试样品弯曲性能,弯曲速率为5 mm/min,取5次测量结果平均值;按照GB/T 1843—2008中单缺口悬臂冲击强度标准制备试验样条,V形缺口,缺口宽度为(2±0.2)mm,采用冲击试验机侧向冲击,摆锤能为11 J,取10次测量结果平均值。

流动性能测试:采用熔体流动速率测定仪按照GB/T 3682.1—2018进行试验,试验温度230℃,标称载荷2.16 kg,熔体流动速率(VMFR,g/10 min)按式(1)计算:

式中m——切段的平均质量,g

tref——参比时间,10 min

t——切段的时间间隔,s

断面形貌观察:分别将 talc、CaCO3、BaSO4含量为30%的复合材料拉伸试样断面表面喷金,然后用SEM观察断面结构。

2 结果与讨论

2.1 拉伸性能

从图1中可以观察到,随着矿物填料含量的增加,复合材料拉伸强度均呈下降趋势。这是因为矿物填料具有很高的表面能,呈强极性,而PP属于非极性聚合物,矿物填料与PP相容性差,复合材料界面处形成缺陷,当受到外力作用时,复合材料缺陷处应力集中断裂,使得拉伸强度下降。其中,PP/talc的拉伸强度降幅较小,而PP/CaCO3与PP/BaSO4复合材料拉伸强度直线下降。这是因为颗粒状的CaCO3与BaSO4容易形成应力集中,导致复合材料的拉伸强度直线型下降;而talc的片状结构结构使它们在加工中发生在某方向流动取向,在取向方向上能够有一定的应力传递能力。当talc含量为40%时,复合材料拉伸强度为31.22 MPa,较纯PP仅下降了7.08%;而当CaCO3与BaSO4含量40%时,复合材料拉伸强度为23.83 MPa与24.31 MPa,较纯PP下降了29.08%与27.65%。

图1 矿物填料含量对复合材料拉伸强度的影响Fig.1 Effect of mineral filler content on tensile strength of the composites

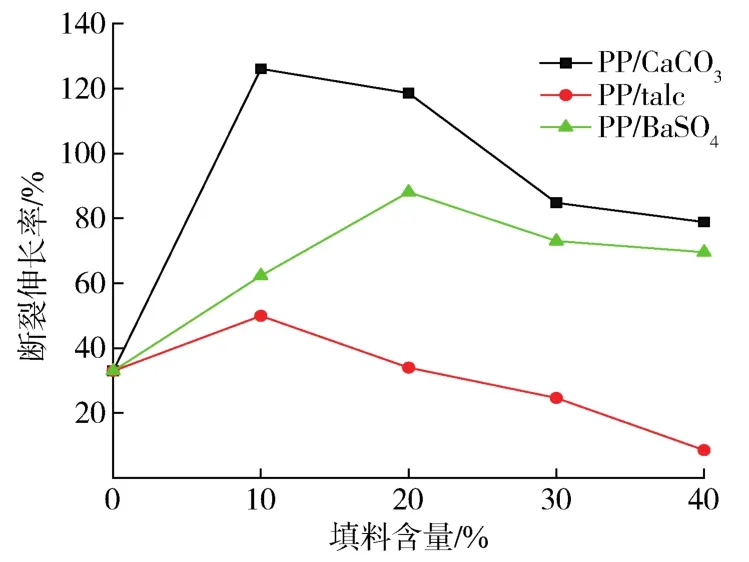

从图2中可以观察到,复合材料断裂伸长率均随着矿物填料含量的增加呈先上升后下降的趋势,分别存在最佳用量。其中,颗粒状的CaCO3与BaSO4使复合材料断裂伸长率产生最大增幅,片层状talc的加入使复合材料断裂伸长率增幅较小,且填料过多使复合材料的断裂伸长率迅速下降变为脆性断裂。CaCO3含量为10%时,PP/CaCO3复合材料断裂伸长率达到最大值(135.51%),比纯PP(32.90%)提高了311.88%;而对于PP/BaSO4,BaSO4含量为20%时,复合材料断裂伸长率达到最大值88.07%,较纯PP(32.90%)提高了174.45%;矿物填料含量为40%时,PP/CaCO3与PP/BaSO4断裂伸长率下降为78.83%与69.54%,仍属于韧性断裂,较纯PP断裂伸长率仍提高了139.6%与116.7%,而PP/talc断裂伸长率下降为48.55%,复合材料变为脆性断裂,较纯PP断裂伸长率下降了74.01%。

图2 矿物填料含量对复合材料断裂伸长率的影响Fig.2 Effect of mineral filler content on elongation at break of the composites

从图3中可以观察到,随着矿物填料含量的增加,3种复合材料拉伸模量都呈非线性上升趋势。其中,PP/talc复合材料拉伸模量增幅最大,PP/CaCO3与PP/BaSO4增幅较小。主要原因是当复合材料受到拉伸作用时,talc由于其片层状结构对PP分子链相对运动的阻碍作用强,减少了相对滑动,使复合材料刚性得到较大改善;同时由于talc独特的结构,其化学性质不活泼,与有机物有很强的亲和性,从而产生较强的界面作用力,进一步加大talc与PP缠绕程度,限制了PP分子链的相对运动。当矿物粉体含量为40%时,复合材料拉伸模量达到最大值,PP/CaCO3与PP/BaSO4复合材料拉伸模量分别达到2 442.5 MPa与2 203.4 MPa,比纯PP(1 321.8 MPa)拉伸模量分别高84.8%和66.69%;当talc含量40%时,复合材料拉伸模量达到最大值(3 476.8 MPa),比纯PP提高了163.0%。

图3 矿物填料含量对复合材料拉伸模量的影响Fig.3 Effect of mineral filler content on tensile modulus of the composites

2.2 弯曲性能

2.2.1 弯曲强度

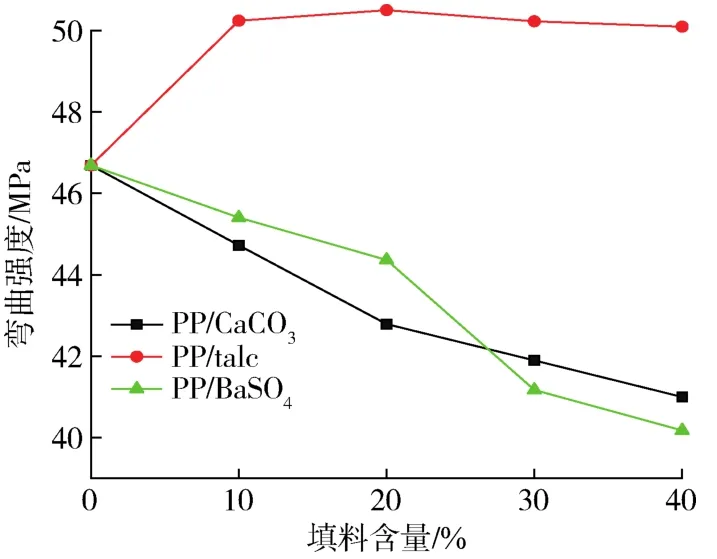

从图4中可以观察到,PP/talc复合材料弯曲强度明显得到提高,这是因为talc的片层结构能够在复合材料受到弯曲挤压力时起到支撑作用,从而起到抗弯作用。PP/talc复合材料弯曲强度随着talc含量的增加而先增加后趋于稳定。当talc含量为20%时,其弯曲强度达到最大值50.50 MPa,较纯PP(46.69 MPa)提高了8.16%。PP/CaCO3和PP/BaSO4复合材料的弯曲强度随着其含量的增加而直线下降。复合材料的弯曲强度由矿物填料性质、矿物填料在PP中的均匀性和矿物填料与PP界面强度共同决定。而PP/CaCO3与PP/BaSO4弯曲强度下降的原因可能是颗粒状的CaCO3在受到外力作用时无法起到支撑作用,而且PP与矿物填料之间的缺陷会成为裂纹的起源处,大大削弱了复合材料的弯曲强度。当CaCO3和BaSO4含量40%时,复合材料弯曲强度下降为40.99 MPa与40.17 MPa,较纯PP(46.69 MPa)下降了12.87%与13.96%。

图4 矿物填料含量对复合材料弯曲强度的影响Fig.4 Effect of mineral filler content on flexural strength of the composites

2.2.2 弯曲模量

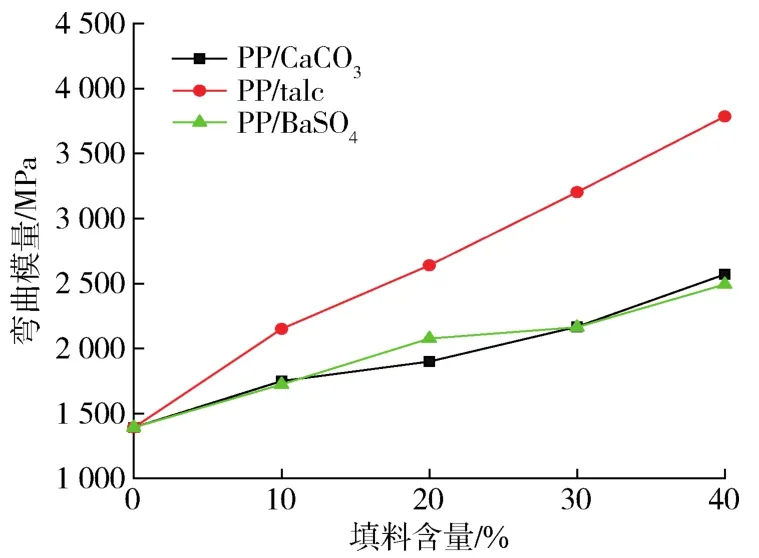

从图5中可以观察到,随着矿物填料含量的增加,3种复合材料弯曲模量都几乎呈直线性上升趋势。弯曲模量增大的主要原因是高模量的矿物填料加入低模量PP中后,根据混合法则,复合材料弯曲模量得到提高。其中,片层状的talc使复合材料的弯曲模量增幅最大,当talc含量40%时,复合材料弯曲模量达到最大值,PP/talc复合材料弯曲模量达到了3 785.3 MPa,较纯PP(1 393.2 MPa)提高了171.7%;而颗粒状的CaCO3和BaSO4使复合物材料弯曲模量增幅较小,当CaCO3与BaSO4含量40%时,复合材料模量达到最大值,PP/CaCO3与PP/BaSO4复合材料弯曲模量为2 570.5 MPa与2 493.5 MPa,较纯PP提高了84.5%与79.0%。talc由于片层状结构对PP分子链的相对运动限制大,因此使复合材料分子链刚性提升明显。

图5 矿物填料含量对复合材料弯曲模量的影响Fig.5 Effect of mineral filler content on flexural modulus of the composites

2.3 冲击性能

从图6中可以观察到,3种矿物填料均能对PP起到增韧作用,复合材料的悬臂梁缺口冲击强度均随着矿物填料含量增加先上升后下降。这说明矿物填料的加入均能引发微裂纹以吸收部分冲击能量,及时终止试样裂纹的扩张,从而使复合材料冲击强度提高,降低了PP复合材料的缺口敏感性。当CaCO3含量为20%时,PP/CaCO3复合材料的缺口冲击强度达到最大值(4.64 kJ/m2),较纯 PP(3.55 kJ/m2)提高了30.7%;当CaCO3含量为40%时,其冲击强度下降到4.43 kJ/m2,较纯PP还是提高了24.79%。对于PP/talc复合材料,当talc含量为20%时,复合材料缺口冲击强度达到最佳值(4.62 kJ/m2),比纯PP提高了34.37%,当talc含量为40%时,其缺口冲击强度下降为4.07 kJ/m2,但较纯PP提高了21.13%。对于PP/BaSO4体系,当BaSO4含量10%时,复合材料缺口冲击强度达到最佳值(4.56 kJ/m2),比纯PP提高了28.45%,当BaSO4含量40%时,缺口冲击强度下降为4.20 kJ/m2,但较纯PP提高了18.31%。

图6 矿物填料含量对复合材料缺口冲击强度的影响Fig.6 Effect of mineral filler content on notched impact strength of the composites

2.4 流动性能

熔体流动速率(MFR)表征聚合物熔体流动性能的优劣,同时也是塑料加工性能的重要表征参数。MFR值越高表明聚合物熔体黏度越低,流动性能越好。矿物填料的加入一般会阻碍PP分子的移动,增加聚合物熔体黏度,因此导致MFR随着矿物填料含量的增多而有所降低。从图7中可以观察到,talc的加入使MFR增大,这表明片层状的talc有很好的可加工性,具有促进熔体流动的作用;而颗粒状的CaCO3和BaSO4的加入对MFR影响较小,40%的含量仅使MFR有小幅度下降。

图7 矿物填料含量对复合材料MFR的影响Fig.7 Effect of mineral filler content on MFR of the composites

2.5 SEM分析

从图8(a)和(b)中可以看出,未改性的颗粒状结构的BaSO4与CaCO4在PP中有一定的团聚现象且能够清楚看到外观形貌,矿物填料与PP基体间边界清晰,界面结合不紧密,能够看到矿物粉体与PP间有明显的空洞(见图中箭头指示)。这是由于矿物填料表面能大且表面极性大,为亲水性,而PP属于亲油性,因此二者相容差。颗粒状结构使其无法在加工中沿流动方向产生取向性,因此在受到拉伸作用时应力集中导致在较小的外力作用就发生断裂。图8(c)中可以看到,talc分散状态均匀,且有较少的裸露的talc,talc粒子被PP基体所包覆以层状结构较为均匀地分散在复合材料中,talc与PP间界面较模糊,二者之间有较强的黏结作用。这是由于talc独特的结构使其表面不包含羟基和其他活泼离子,呈疏水性与化学惰性,所以其化学性质不活泼,但是对某些有高分子机物有很强的亲和性。且可以看到talc沿流动方向上双轴取向明显,正是由于这种在流动方向上的取向使得talc片层结构的增强优势得到体现,在受到外力时片层结构的矿物填料能够的实现应力的传递,能够有效增强复合材料。

图8 不同形状矿物填料填充PP复合材料的SEM照片Fig.8 SEM images of PP composites filled with mineral fillers of different shapes

2.6 界面作用定量评价

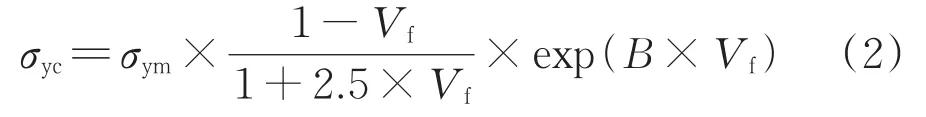

根据Turcasanyi公式[13]对矿物粉体填充PP复合材料的界面相互作用进行定量计算,如式(2)所示:

式中B——填料与间界面相互作用的强度

σyc——复合材料拉伸强度,MPa

σym——PP拉伸强度,MPa

Vf——矿物填料的体积分数,%

Vf按式(3)计算:

式中Wf——矿物填料的质量分数,%

ρf——矿物填料密度,g/cm3

ρm——PP密度,g/cm3

对式(3)两边取对数可得式(4):

以式(4)左侧内容对Vf作图,通过线性拟合得到B,见图9。结果表明,talc与PP之间的相互作用最强,其次是CaCO3,BaSO4与PP之间的相互作用最弱。

图9 矿物填料填充PP复合材料的Turcsányi方程拟合曲线Fig.9 Linear fitting curves of Turcsányi equations for PP composites filled with mineral fillers

3 结论

(1)3种矿物粉体的加入均降低了PP的拉伸强度,PP/talc复合材料的拉伸强度明显高于PP/CaCO3与PP/BaSO4,且talc明显增强了PP的拉伸模量与弯曲模量;CaCO3与BaSO4的加入使复合材料弯曲强度降低,talc的加入使复合材料弯曲强度提高;CaCO3对PP断裂伸长率与悬臂梁缺口冲击强度的增加作用最为明显;

(2)talc的加入使复合材料流动性能得到提高,而颗粒状CaCO3与BaSO4的加入对加工性能影响较小;

(3)CaCO3与BaSO4在PP中均存在一定团聚现象,且与PP相容性较差,存在明显的界面缺陷;talc与PP间界面较模糊,二者之间有较强的黏结作用。