废塑料热解油中杂质硅、氯的影响及应对策略探讨

马 腾,刘倩倩,魏晓丽,宋海涛*,李明丰**

(中国石油化工股份有限公司石油化工科学研究院,北京 100083)

0 前言

塑料因性质稳定、成本低廉、携带方便等特点自被发明以来迅速成为人们生活中必不可少的材料之一。据统计,从1950年到2015年全球累计生产塑料约83亿吨,然而塑料在给人们带来便利的同时也对环境造成了严重破坏[1]。近60年间,全球累积产生的废塑料约63亿吨[2],其中聚乙烯(PE)、聚丙烯(PP)、聚对苯二甲酸乙二酯(PET)3种塑料垃圾占塑料垃圾总量的54%[3],因此,废塑料高值化回收利用成为十分紧迫的问题。

处理塑料废弃物的方法主要有填埋、焚烧和回收利用3种,其中,填埋和焚烧是当前最主要的处理方式。据统计,从1950年到2015年间,在世界范围内产生的废塑料中约79%被填埋或被排放到自然环境中,12%被焚烧,仅有约9%被回收利用[2]。2019年我国废塑料填埋处理量占比32%,焚烧处理量占比31%[4]。但是,填埋和焚烧会造成严重的环境污染以及大量土地和能量的浪费[5],高值化回收利用成为近年来关注的热点。回收利用可分为能量回收、机械回收和化学回收。其中能量回收是将废塑料焚烧,利用其能量发电,这种方法虽然适用范围广,但回收利用率较低且会增加碳排放量;机械回收又称物理回收,是指将废塑料回收后经分选、除杂等处理后,再重塑利用,这种方法目前已经较为成熟,但是它生产的再生塑料不仅性能会变差,只能降级使用,而且难以弥补回收、处理的成本;化学回收是指将废塑料分解成小分子或单体,再从小分子出发制备燃料油、化学品等的方法,该方法可以将废塑料转化为更高价值产品,因而成为近年来各领域研究的焦点。

然而,废塑料中含有多种杂质元素,将对化学回收过程中使用的催化材料、装置设备以及最终的产品性质等均产生极大的影响,包括造成催化材料中毒失活、关键设备腐蚀、相关产品杂质含量高等。因此,有效应对杂质的影响成为废塑料产业化回收利用所面临的关键问题之一。其中,硅、氯是废塑料中含量较高的杂质元素,因此本文重点介绍废塑料化学回收过程中杂质硅、氯的赋存状态及对回收过程的影响,并对杂质硅、氯的应对策略提供建议。

1 废旧塑料的化学回收简介

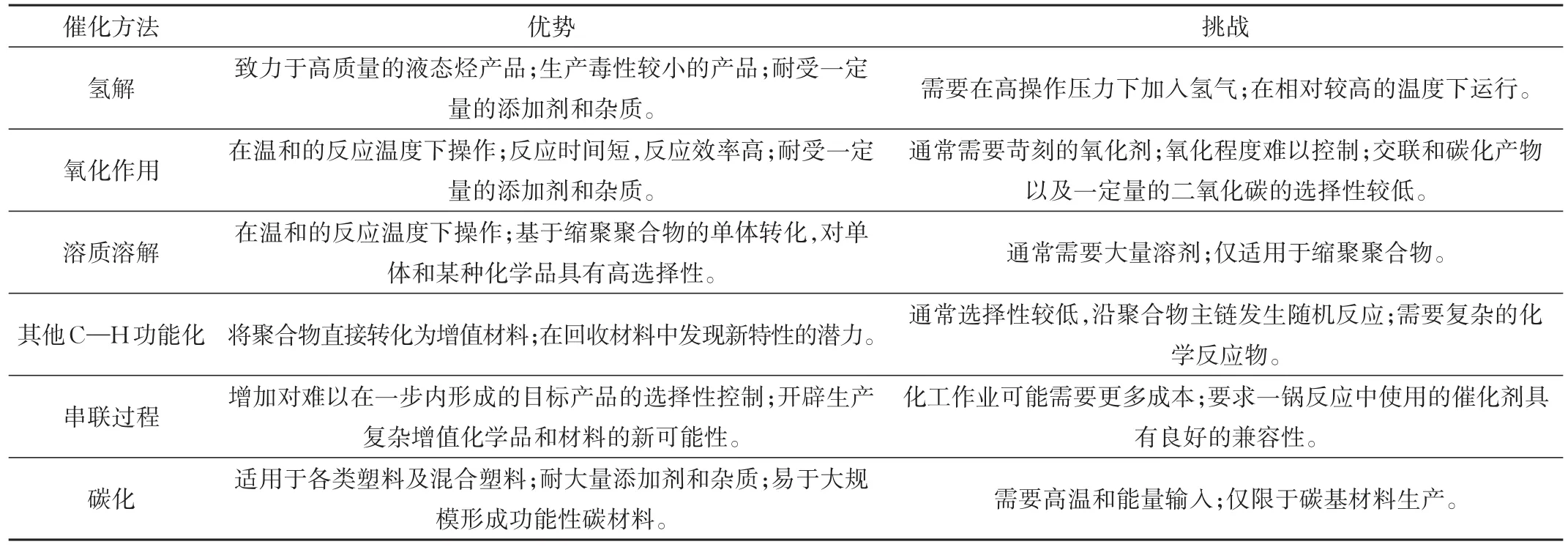

废旧塑料的化学回收方法有热解、气化、氢解、糖酵解等多种方法。气化一般应用在塑料制备碳纳米管上,例如有报道称[6]高密度聚乙烯(PE‐HD)或含有聚氯乙烯(PVC)的PE‐HD等塑料在Ni‐Mn‐Al催化剂作用下能够用于制备高价值碳纳米管。加利福尼亚大学的Zhang等[7]则结合氢解和芳构化提出了1种采用Pt/γ‐Al2O3催化剂,在280℃的低温下将低密度聚乙烯(PE‐LD)直接转化为具有更高价值的长链烷基芳烃的方法。而Ademola等[8]在2019年在对PET的处理方法介绍中,重点对糖酵解法对进行了介绍。表1给出了Zhang等[9]对于几种化学回收方式的优点和挑战的看法。不过这些方法一般只是在针对特定的塑料时才有较好的效果。由于塑料原料来自于石化产品,因此目前应用最广泛的处理塑料垃圾的化学回收方法是热解制取废塑料油。

表1 选择性热化学路线的主要优势和挑战[9]Tab.1 Main advantages and challenges of the selective thermochemical route[9]

热解制取废塑料油技术主要有热裂解法、催化热裂解法和热解‐催化改质法3种[10]。其中热裂解法是将废塑料置于无氧或低氧条件下高温(400~800℃)加热,在加热过程中按照自由基反应机理,C—C键及C—H键发生断裂,产生的自由基进一步组合生成较小分子烃类,所得液体产物经蒸馏分离得到不同馏程产品,以Ham‐burg热裂解工艺和BP热裂解工艺为代表[11],但是塑料导热性能差且随机断裂导致热裂解产物分子量分布较广。

催化裂解法是将催化剂置于裂解反应器中直接催化废塑料裂解制燃料,这种方法也称为“一段法”。催化裂解法采用的催化剂为固体酸类催化剂,反应机理符合碳正离子理论:废塑料热裂解生成的烯烃在催化剂上获取H+形成碳正离子,然后碳正离子再经断键、异构化形成稳定的叔碳正离子,最后叔碳正离子再将H+还给催化剂成为烯烃[10]。相较于热裂解,催化裂解法反应速率更快,产物分布更易控制,但同时出现了催化剂难以回收、再生和失活的问题。

热解‐催化改质法是指先将废塑料加热熔融裂解,然后将热裂解气通入到催化管中进行催化改质的过程,这种方法也称为“二段法”[10]。它可以改善热裂解油中重质组分多的缺点,同时鉴于废塑料中杂质硅、氯含量较高的问题,第一步热解过程可将90%以上的杂质脱除,将大大降低热解油深加工过程脱氯、脱硅的成本。下面将主要围绕该方法得到的热解油进行讨论,包括热解油中硅、氯化合物的形态,热解油催化转化过程中硅、氯的转化规律及杂质对催化转化过程的影响等。

2 杂质硅、氯的来源及形态

由于废塑料油的组成与催化裂化原料油的组成相近,用催化裂化装置进一步加工废塑料油是1个可行的方案。但是塑料垃圾杂质较多、成分复杂,在原料处理和后续产品的加工过程中,杂质(特别是硅、氯)会对反应器、产物、催化剂或反应本身造成不容忽视的影响。早在90年代,德国BASF公司就已经开始了对废塑料处理方法的探索,但是后来由于难以解决塑料废弃物中污染物的相关问题,特别是由于处理PVC时与氯相关的腐蚀问题而放弃[12]。目前现有文献中的关注点大多只是停留在油类产物的研究上,对杂质原子及其影响的研究较少,这可能与大多数实验只选用纯度较高的聚合物而不是实际的回收塑料作为废塑料的模拟原料,使反应不易受到杂质影响有关。

2.1 硅的来源及形态

塑料在生产过程中为了保证产品性能或满足一些特殊需求,需要加入添加剂。较为常见的含硅添加剂可以分为无机硅添加剂和有机硅添加剂,其中无机硅添加剂较为稳定,对塑料油的加工影响不大。有机硅添加剂是一类经常在塑料生产过程中作为主体材料或助剂使用的具有半无机、半有机结构的有机硅聚合物[13],包括硅油、硅烷、硅改性材料等多种类型,它应用广泛,既可以制作有机硅塑料,还可以作为交联剂、脱模剂等材料使用。废塑料中的硅主要来自于这些生产时添加的含硅物质或在使用、丢弃中接触到的其他含硅物质。

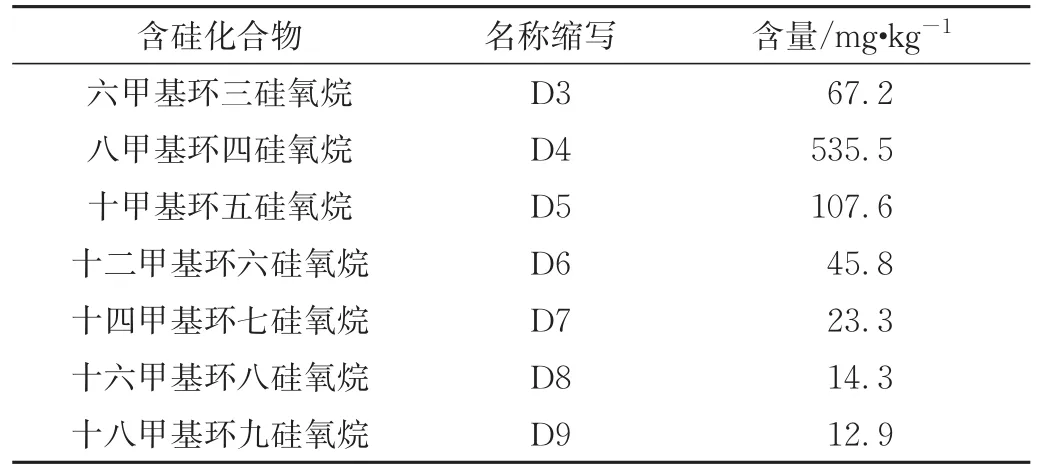

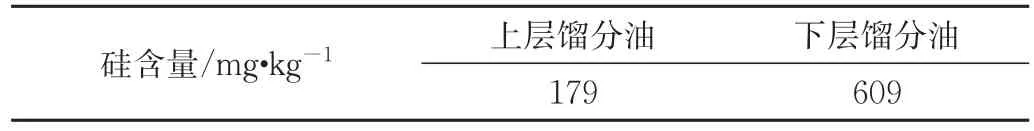

目前,废塑料制油时硅的迁移转化规律以及废塑料热解油中硅化物形态的相关研究较少,一般认为塑料中的硅来自于以硅氧烷为基础制备的有机硅添加剂[14],而聚硅氧烷可以在高温下热解生成小分子有机硅[15]。刘明星等[16]发现废塑料热解油中的硅化物主要以环氧硅烷(Dn),其中n为硅原子个数)的形式存在,并确定了D3~D9 7种含量最高的环氧硅烷对应的硅含量约占X射线荧光分析结果中总硅量的76.1%~90.7%。常见废塑料热解油中硅化物的形态及含量如表2所示。另外,作者在实验中发现废塑料热解油易出现分层现象,且硅在废塑料热解油中的分布是不均匀的,硅更加倾向于进入较重的下层馏分油中,其中,硅在废塑料热解油上层和下层中的含量如表3所示。

表2 常见废塑料热解油中含硅化合物种类及含量Tab.2 Kinds and contents of silicides in the waste plastic pyrolysis oil

表3 废塑料热解油2种不同馏分中的硅含量Tab.3 Silicon content in two different fractions of the waste plastic pyrolysis oil

2.2 氯的来源及形态

氯元素在废塑料中非常常见,它主要来自于PVC制品以及各类含氯添加剂,仅PVC中的氯含量就超过50%。由于PVC制品常见且廉价易得,因此人们一般通过对PVC的研究来探索废塑料中含氯化合物的转化规律。PVC树脂的热解从220℃开始并可分为3个阶段:第一失重阶段(250~350℃)、稳定阶段(350~450℃)和第二失重阶段(450~600℃),该热解反应为一级反应。HCl在第一失重阶段产生,由于PVC结构中的C—Cl键的结合能比C—C和C—H键的结合能低,C—Cl键会首先断裂产生氯自由基,氯自由基再进一步生成HCl。第二失重阶段表现为一些结构的重整[17],在该阶段HCl可能与其它烯烃、芳烃等发生二次反应,最终生成各种氯代烃类。

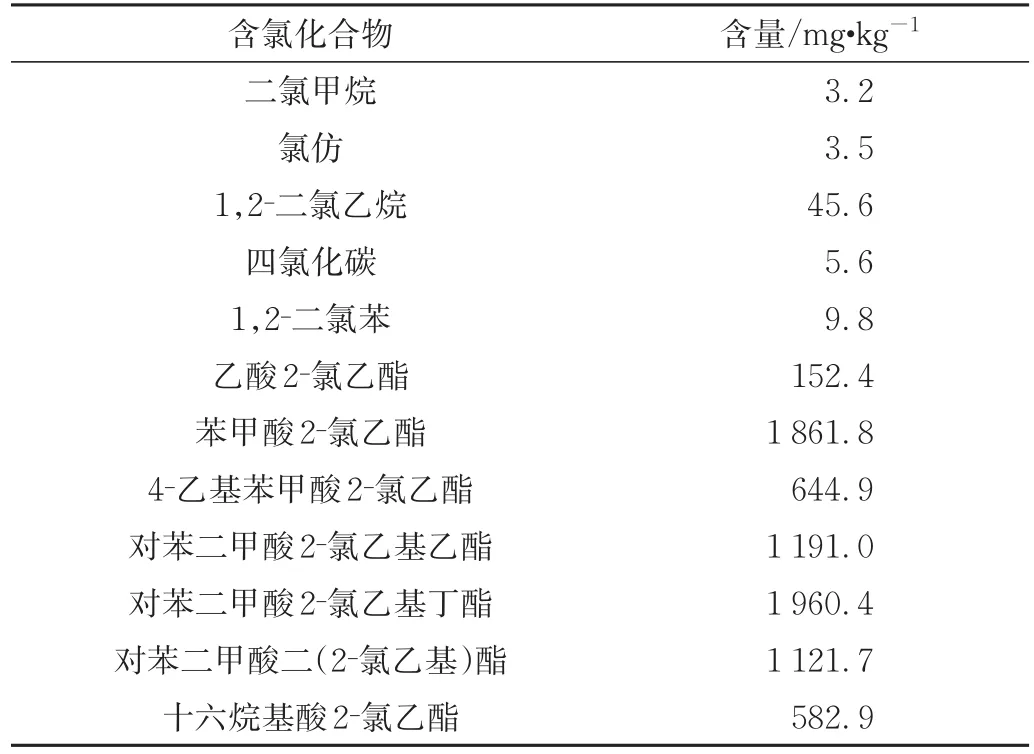

郝清泉等[18]从废塑料油品255℃以下的馏分中检测出13种含氯有机化合物,这些含氯有机化合物的总量约占废塑料油中含氯有机化合物总量的93%并且主要集中在68~200℃馏分段。作者在废塑料油中也同样发现了12种含氯有机化合物(表4),并且它们的分子组成也不像含硅化合物一样具有一定规律。由表4可知,该系列含氯化合物主要为氯代酯类,推测该裂解油的原料中含有较多的PET,在热裂解过程中生成的HCl又与酯类分子发生了二次反应。由此看出,裂解油中氯化物的形态是较为复杂的,这主要是因为HCl容易与烃类,尤其是烯烃类发生加成反应,生成了氯代烷烃、氯代芳烃或氯代酯类,而这些有机氯化物在后续加工过程中更加难以脱除,对塑料裂解油的加工带来挑战。

表4 废塑料油中含氯有机化合物种类及含量Tab.4 Kinds and contents of organic chlorides in the waste plas‐tic pyrolysis oil

3 废塑料热解油中硅、氯化合物的转化规律

废塑料热解油的深加工往往采用催化转化法,而杂质硅、氯不仅会对催化材料造成破坏,而且会进入到产物中,对目标产物的纯度、物性造成影响。因此,有必要深入认识有机硅、有机氯的催化转化规律,进而对其可能造成的影响进行分析。

3.1 含硅化合物的转化规律

由于废塑料油中含硅化合物的主要存在形式为环氧硅烷,其中又以D4居多,因此本节主要介绍D4的转化规律。D4在反应过程中,由于添加的催化剂的不同,可分别进行阴离子开环聚合和阳离子开环聚合2种反应。其中关于阴离子开环聚合的研究已较为深入,反应所用催化剂主要为强碱或亲核试剂,其反应机理大致为D4受OH-进攻导致Si—O—Si键断裂,生成含有阴离子的线性二甲基硅氧烷低聚物,该低聚物继续进攻D4单体,逐渐形成高相对分子质量的线性聚二甲基硅氧烷。阳离子开环聚合主要在酸催化下进行,且该反应的机理和动力学研究报道较少[14]。不过由于在废塑料裂解制取废塑料油和废塑料油进一步生产石化产品的过程中,所用的催化剂均为酸性催化剂,因此D4的阳离子聚合反应需要更加关注。

酸性催化剂可分为液体酸催化剂和固体酸催化剂,目前一般选用硫酸或三氟甲磺酸作为催化剂对质子酸催化D4开环聚合的反应机理进行研究。该反应机理大致为酸中的H+进攻Si—O键,使其断裂形成含阳离子的线性化合物活性中心,该线性化合物继续与D4单体作用形成高相对分子质量的长链聚合物,该过程中氧鎓离子不是动力学链的载体,分子间缩合对链增长的影响可以忽略[19‐20]。石油化工中最常见的催化剂是固体酸催化剂,但是固体酸催化剂催化D4的反应过程尚不明确。Chen等[21]通过研究酸性白土催化D4的反应,认为和液体酸催化剂相比,在酸性白土上D4要先进行吸附、反应后产物再脱附,且较高的温度有利于反应进行。Alba等[22]通过对几种固体酸催化剂进行比较,认为酸位点含量较高的BEA型沸石促进D4开环的效果较好,但在连续吸附循环过程中,D4或产物的积累会导致沸石活性下降。作者发现D4进入催化裂化反应中会导致催化剂活性逐渐降低、转化率下降。

3.2 含氯化合物的转化规律

有研究表明[23]在废塑料热解的过程中超过60%的氯会流向液相,大约35%的氯会流向气相。废塑料与煤共热解的实验同样证实了这个结论:液相中的氯含量会随热解温度、恒温时间、升温速率等因素的增加而增加,直到达到1个最大值后不变,而焦油中的含氯化合物的含量则非常少[24]。

有机氯在催化转化过程中的反应路径主要包括两方面[25]:第一,若Cl原子相连的为不饱和C原子,有机氯分子容易继续发生β‐消除反应生成HCl;第二,若Cl原子相连的为饱和C原子,C—Cl键的断裂需要碱性活性中心活化,但正碳离子也具有活化C—Cl键的作用。研究发现,脱除HCl热解反应中生成的HCl和丙烯基会降低反应能垒,对HCl的继续生成起到促进作用[26],但是加入2‐苯甲酰苯甲酸镧会吸收HCl生成LaCl3,降低PVC的热解速率[27]。Seino等[28]通过研究PE‐LD与PVC的混合物在H‐硅铝酸盐(Ga改性MFI型分子筛,Si/Ga摩尔比=28,Si/Al摩尔比=15)上的热解转化,认为Ga官能团对生成芳烃具有较高的活性,而Al位点提高了抗HCl的稳定性。对于纯的PVC,在热解时以CuAl层状双金属氢氧化物(CuAl‐LDH)为催化剂可以加速PVC的脱氯反应,促进焦炭的生成[29]。

4 硅、氯杂质的影响及应对策略

4.1 硅的影响及应对策略

由于硅难以以气体形式脱除,因此硅对加工过程的影响主要体现在污染催化剂或影响产品性质方面。硅会沉积在催化剂表面,影响催化剂的寿命和加工过程。美国Chevron公司曾在实验室做过模拟实验,发现用100%焦化汽油加硅酮作为原料,运转100 h后催化剂就会发生中毒现象[30]。还有研究表明环状硅氧烷具有使H‐ZSM5分子筛催化剂外表面酸位失活的能力[31],并且硅对裂解汽油二段加氢催化剂的影响研究表明催化剂的失活与油品中的含硅物质在催化剂上沉积有关且卸出催化剂焙烧前后硅含量变化不大,这说明硅无法通过高温焙烧脱除[30]。

目前处理杂质硅的措施是很有限的。对于较为常见的含硅废弃物如硅油、硅橡胶等,传统的方法是采用酸或碱催化热解,使含硅物质裂解为环硅氧烷混合物和小分子链状聚硅氧烷,再回收重新应用在硅橡胶的制备上[15]。王雪儿等[32]尝试通过先预处理、再定值热解、最后研磨分离的方法以废旧硅橡胶为原料制备高纯度纳米二氧化硅。

这些传统方法虽然提供了一些处理含硅废弃物的途径,但是这些方法并没有有效去除原料中的硅。为了应对废塑料油中杂质含量高的问题,中国石油化工股份有限公司(简称中国石化)采取源头脱硅的策略,在废塑料处理方面,中国石化一方面开发了1种将废塑料溶解于专用油中来脱除有机硅的新技术,该方法在脱除硅的同时还可以降低废塑料的黏度、提高传热效率,另一方面还对能够在避免使用催化剂的情况下在较短时间内将塑料裂解完全的废塑料微波辅助裂解技术进行了探索[33]。唐佳伟等[34]采用电化学方法将纳米ZnO负载到铝极板表面催化降解污水中的甲基硅氧烷,该方法对D3、D4、D5、D6的去除率分别为58.3%、65.1%、46.6%、49.5%,可以作为参考。

当杂质硅进入深加工环节,将对石化产品性质及其后续精制过程产生影响。在以废塑料油为原料生产石化产品方面,中国石化分别对废塑料油加氢精制、废塑料油加氢‐蒸汽裂解生产低炭烯烃和废塑料油催化裂化等方面进行了探索[33]。不过由于废塑料微波辅助裂解技术依然处于探索阶段,废塑料油催化裂化实际操作上还存在挑战。废塑料油中的硅会沉积在催化剂表面或进入裂解汽油中对后续深加工造成影响,因此开发能够有效抗硅的催化剂仍然是十分必要的,美国West‐coast炼厂采用组合装填荷兰Akzo‐Noble公司的KF841/647和KF859催化剂的方法来提高催化剂的容硅能力[30]。面对进入液相中的硅,可以借鉴李书兵等[35]对处理工业废液中有机硅提出的方法,采用Fen‐ton试剂将硅氧烷氧化为SiO2,再与铁水配合物絮凝沉降达到除去硅的目的。

4.2 氯的影响及应对策略

PVC中的氯含量超过50%,是废旧塑料中氯的主要来源。废塑料热解油进行深度加工过程中,氯含量高造成的设备腐蚀是其产业化过程中面临的主要问题,因此各加工厂均作出了塑料油中氯含量不超0.01‰的严格限制。若氯化物进入催化转化过程,HCl的存在同样会对催化剂造成间接的影响。一方面,氯化物会造成活性中心中毒失活,而且难以再生恢复活性;另一方面,有研究发现受到镍污染的催化裂化催化剂在HCl存在的环境中,HCl可以与催化剂上已经老化的镍反应,生成NiCl2,再进一步被H2还原为金属镍,使其恢复较高的脱氢活性,导致氢气和焦炭的收率增加[36]。

为了达到塑料油中氯含量不超过0.01‰的指标,废塑料脱氯技术及废塑料热解油脱氯技术成为研究的热点。不同于硅,PVC是废旧塑料中氯的的主要来源,因此废旧塑料化学回收过程中可以在反应前脱除PVC完成源头脱氯。中国石化开发的SPWO技术可以在较低温度下通过物理分离的方式脱除混合废塑料中的PVC,以此达到脱氯的目的并避免了PVC分解影响装置、产物[33]。

目前废塑料脱氯一般是在热解过程中或深加工前脱氯,常见方法为在原料中加入碱性物质来吸收生成的HCl。孟甜甜等[37]以ZnO为催化剂将PVC热解为分级多孔碳材料,此过程中产生的HCl会和ZnO反应生成 ZnCl2和 H2O,从而不会得到 HCl。Brebu 等[38]在常压下对含有PVC的复杂塑料混合物进行热降解和催化降解的实验中发现Ca基催化剂有较好的除氯效果,且Ca‐C材料还有比CaCO3更好的除溴效果。Kano等[39]开发了1种无需加热的PVC脱氯工艺,其方法是先将PVC与活性添加剂一起研磨,使氯形成水溶性的氯化物,然后再用水清洗,去除研磨产生的氯化物,最后过滤回收完成脱氯的残渣。一些常见的含钙量高的材料也可以当作脱氯催化剂。赵磊等[40]分别将几种生活垃圾和废塑料混合、处理后共热解,发现纸张会使热解产物中氯主要迁移至固相产物中,具有较好的除氯效果。Tongamp等[41]介绍了1种利用牡蛎壳废料对PVC进行脱氯的新工艺,该方法通过牡蛎壳废料和PVC共同研磨,机械诱导牡蛎壳中的Ca和PVC中的Cl发生反应生成CaCl2和碳氢化合物,再用水清洗除去CaCl2。通过该方法研磨2 h可除去PVC中95%的Cl。Baláž等[42]将脱氯材料拓展到了更为常见的蛋壳上。他们将少量废塑料与蛋壳共同研磨,在实验室中可以实现几乎完全脱氯,在半工业实验中也可以脱除约55%的氯。PVC还可以进行水热脱氯,为了提高脱氯效率,脱氯过程中常会加入一些添加剂,Zhao等[43]发现添加剂的碱性对PVC的脱氯效率有显著影响且在几种常见的碱性物质中,Na2CO3由于使得到的碳氢化合物更加疏松多孔,具有较高的脱氯效率。

废塑料脱氯技术相比脱硅技术发展得更好,且绿色、高效的方法更多。脱氯的重点应该更多地放在反应前进行源头脱氯,尽量避免氯进入深加工环节。

5 结语

为了适应逐年增加的塑料产量、解决废塑料处理的难题,采用合理的化学回收方法实现废塑料高价值利用至关重要。目前,从废塑料的性质、组成和目前的实验报道来看,废塑料热解制油以及进一步加工成石油产品具有较好的工业化应用前景,同时也是实现废旧塑料循环、高值化利用的有效途径。但是,废塑料来源广泛、组成复杂,导致其杂质含量较高,对后续加工过程均带来影响,其中有机硅、有机氯是普遍存在于废塑料及其热解油中且含量较高、成分复杂的杂质成分,对设备性能、产品性能、催化材料等均会造成一定影响,因此对于杂质的有效脱除及对加工过程中影响程度的控制,都引起了广泛的关注。本文对塑料热解油中硅、氯的来源、形态、生成机制进行了讨论,并对其在深度催化转化过程中可能的转化机理进行分析,最后对杂质硅、氯对催化转化过程的影响及有效的应对策略进行提供了建议,这将为深入认识杂质硅、氯的赋存状态,并解决塑料油加工过程中杂质污染问题提供解决思路。