超高分子量聚乙烯改性研究进展

余大荣,辛 勇*

(南昌大学先进制造学院,南昌 330036)

0 前言

PE‐UHMW是1种性能优良的线性热塑性塑料[1]。该塑料是由分子量为2×106~10×106的乙烯单体在催化剂作用下[2],配位聚合而成的无支链线性聚合物。由于其优异的力学性能、较低的密度[3]、耐磨擦性[4]、自润滑性[5]、高耐化学性能[6]、优异的生物相容性以及较高冲击韧性[7],使其在生物医疗、纺织、军事以及航空航天领域得到广泛应用[8‐9]。然而,PE‐UHMW 依旧存在很多缺点[10]。由于其加工流动性差,导致如今制备PE‐UHMW材料零件依旧使用成本能耗较高的粉末烧结法[11]。由于其表面粘黏性,表面亲水性较差[12],导致其在纺织、隔膜以及军事等领域的应用限制受到。由于其较低的硬度,导致其在作为人体关节时摩擦易产生碎片颗粒,使其使用寿命大大降低[13]。因此,有必要对PE‐UHMW进行改性,保留其优异性能,尽量克服其缺点,拓展其使用领域的同时增强其产品本身质量。近年来,国内外学者对PE‐UHMW的改性工作主要集中于其作为人工关节[14]、齿轮轴承[15]及作为纤维制品[16]方面。

1 摩擦性能改性

PE‐UHMW凭借其优良的耐磨擦性广泛应用于齿轮轴承、医疗器械等领域。近年来,骨关节疾病是如今人类面对的一大历史性问题[17],伴随着人口老龄化,关节疾病发作率的以每年3%的速度上升[18]。PE‐UHMW材料作为1种性能优异的医疗器械聚合物,兼具了较好耐摩擦性与生物相容性,已经取代了钛合金等贵金属人工关节,成为如今使用最广泛的人工关节材料[19]。但是由于其在摩擦时产生颗粒碎片这一摩擦行为会导致人工关节磨损,诱发疾病[20]。因此,如何克服这一摩擦行为,提高PE‐UHMW人工关节的耐摩擦性是直接影响着人工关节使用寿命的关键问题。近年来国内外学者对于改善其摩擦性能的改性方法主要有辐照交联法、填充改性法及共混改性法。

1.1 辐照交联法

交联改性法通过化学方法或物理射线辐照使大分子聚合物单链交联,改变其微观三维空间结构、化学性质和能带性质从而改变其宏观力学性能[21]。由于化学交联剂会影响产品纯度,从而降低其生物相容性,因此化学交联提高其表面耐摩擦性的方法并不适用于人工骨关节等生物医疗用品[22]。物理射线辐照交联是1种高效,清洁的改性手段,拥有良好的应用前景[23]。如今大部分的人工骨关节是采用γ射线、电子束、离子束等高能射线辐照的方法改性其表面。然而,使用高辐照剂量的γ射线或电子束射线辐照PE‐UHMW表面会导致其发生氧化、老化,产生大量游离基团等[24],严重影响人工骨关节的力学性能以及磨损性能。使用辐照剂量较低的射线会导致交联密度同步下降[25],达不到较好的改性效果。因此合适的辐照剂量与射线类型对辐照交联改性尤为重要。

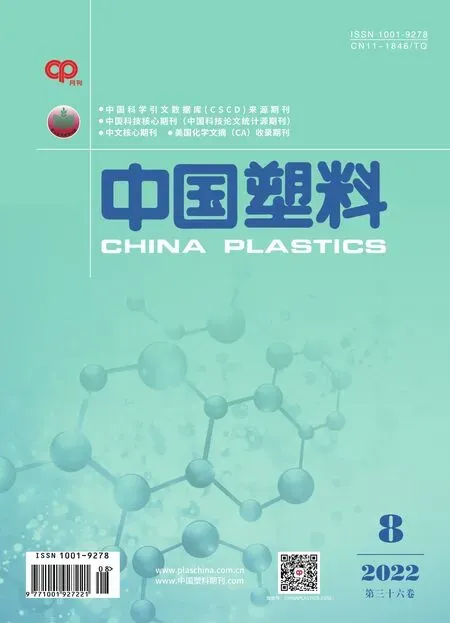

近年来,辐照环境对PE‐UHMW的影响逐渐被国内外科研工作者重视。德国学者Jens Schwiesau认为交联密度是影响PE‐UHMW力学性能和耐磨性的关键因素,同时辐照条件与环境温度会对交联密度产生一定影响[26]。Jens比较了30 kGy辐照强度、115 ℃环境下电子束,常温下电子束与常温下γ射线3种不同辐照条件对PE‐UHMW与0.1%(质量分数,下同)维生素E的共混材料的性能影响。研究采用牛血清溶液作为润滑剂,真实的模拟了5×106次人体骨骼的各项循环活动。如图1(其中E‐beam 115、E‐beam RT、Gamma RT分别代表115℃环境下电子束处理、常温环境下电子束处理、常温环境下伽马射线处理试样)所示,通过对比4组试样的磨损率与氧化程度的平均数(Mmean)[含均方误差(SD)]数据,发现不经辐照处理的试样每百万次循环模拟的摩擦损耗为(3.58±1.45)mg,常温γ射线与115℃下电子束辐照分别为(2.43±0.29)mg与(1.95±0.61)mg,均有效降低了试样的磨损。其中,γ射线处理的试样磨损度相对较低且相对稳定。但是通过红外光谱分析得知,相比未处理试样,试样内各处氧化程度均低于0.1。常温下γ射线及常温下电子束辐照试样的氧化程度均有所上升,常温电子束辐照下试样内部0.2、0.3 mm处其氧化指数超过0.1,γ射线辐照试样的内部各处氧化指数均超过0.1,甚至部分超过0.15。而115℃环境下,电子束辐照不但改善了试样的耐磨擦性能,对其内部各处的氧化水平均无明显影响。这说明合适的辐照环境温度对改性PE‐UHMW人工骨关节将产生积极影响。

图1 500万次高要求活动后试样滑动表面的累积磨损[26]Fig.1 Cumulative wear of sliding surface after 5 million high demand activities of the specimens[26]

高能量射线辐照改性对PE‐UHMW的影响是多元的,射线带来的氧化作用无疑会很大程度影响试样的力学性能与耐摩擦性。作为人工骨关节往往会添加一些对人体无害的抗氧化剂中和这种氧化,维生素E(VE)被广泛认为是1种很有前途的抗氧化剂,可以防止PE‐UHMW材料的氧化,减少磨损降解[27]。然而VE依旧存在局限性,由于辐照交联产生的残存与晶体间自由基团消除,导致交联度降低以及PE‐UHMW的结晶度与晶体结构受到影响。因此,在辐照改性研究中,抗氧化剂是国内外科研学者的一大研究热点。Lan等通过共同添加VE与D‐山梨糖醇(DS)以解决VE阻碍交联导致的耐磨性下降[28]。对比纯PE‐UHMW、添加VE试样与添加VE/DS试样在100~150 kGy辐照量下的氧化程度与交联密度,发现150 kGy电子束照射下,添加0.3%VE/DS试样的氧化程度略低于单一添加0.3%VE试样,但添加0.3%VE试样的交联密度低于200 mol/m3,而添加0.3%VE/DS试样的交联密度为320 mol/m3,交联密度大幅提高,意味着其将拥有更高的耐摩擦性。

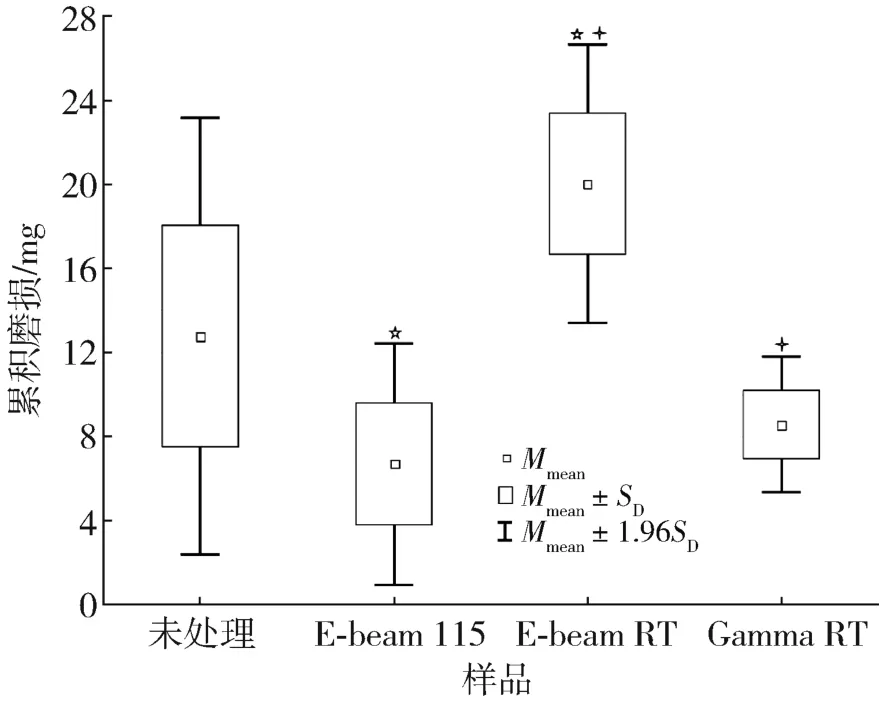

Kang则通过使用表没食子儿茶素没食子酸酯(EGCG)这一抗氧化剂取代传统的 VE[29],试验表明EGCG不仅对人体健康无害,由于其化学式包含8个酚羟基,能与辐照后产生的大量自由基发生多种交联反应,故可以很好地保证其交联度同时不与氧反应发生氧化生成酮基聚合物。Kang的试验采用100 KGy辐射量的γ射线处理加入EGCG的试样,发现其在如此高强度的射线辐照下,结晶度与氧化程度皆无明显改变。同时,加入3%EGCG的PE‐UHMW人工骨关节拥有更小的水接触角,更有利于体液润滑其表面。摩擦试验证实了这一点,如图2所示,通过人工老化后的对比,纯PE‐UHMW试样磨损量为0.19 mm3,而加入1%与3%EGCG试样磨损量为0.08~0.11 mm3,其耐摩擦性显著提升。

图2 不同辐照处理后PE‐UHMW和PE‐UHMW/EGCG的磨损量[29]Fig.2Wear amount of PE‐UHMW and PE‐UHMW/EGCG after different irradiation treatment[29]

1.2 填充改性法

填充改性是1种传统的改性方法,通过添加与基体结构不同的固体添加物制备复合体系,以改善原先单一体系的性能缺陷[30]。因其填充物之广泛,填充改性被认为是最具有研发空间的改性手段之一,且随着越来越多有机填充物的问世,其研究空间将进一步扩大。近年来,填充改性因其低制造成本、高效率的优势[31]成为国内外学者提高PE‐UHMW摩擦性能的焦点。纳米材料是1种性能优良的填充物,如碳纳米管具备优良的耐磨擦性能[32]、独特的生物性能及物理性能,被认为拥有增加PE‐UHMW抗疲劳性与断裂韧性等特点。Diabb等发现,功能化单壁碳纳米管(f‐SWCNTs)的低磨损碎屑、高耐腐蚀性与生物相容性,非常适合用于解决PE‐UHMW人工骨关节因磨损导致的无菌松动与骨溶解[33]。填充改性的填料由于在塑料中流动性较差,常发生团聚等不良现象,然而Jose比对了含0.1%与0.01%f‐SWCNTs的试样断口,发现不但没有发生明显的宏观团聚,0.1%f‐SWCNTs含量的试样相较于其他试样拉伸强度、断裂伸长率及耐磨擦性能皆存在明显提高。Dalai等使用纳米金刚石(ND)填充PE‐UHMW以提高人工关节的力学性能,减少其摩擦损耗[34]。通过对比4组不同ND含量试样,发现含5%ND试样冲击韧性提高了53%,且拥有较高的阻尼比。因此证明ND的加入有利于抑制振动,防止波动到达髋臼杯和衬垫的界面,从而减少微磨损和松动。

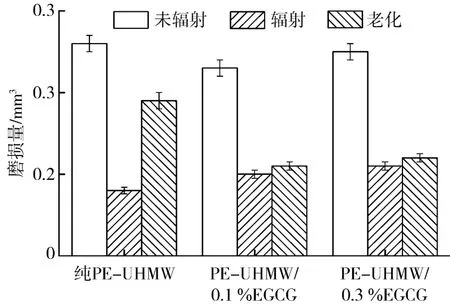

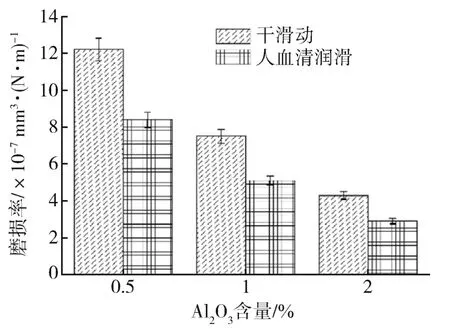

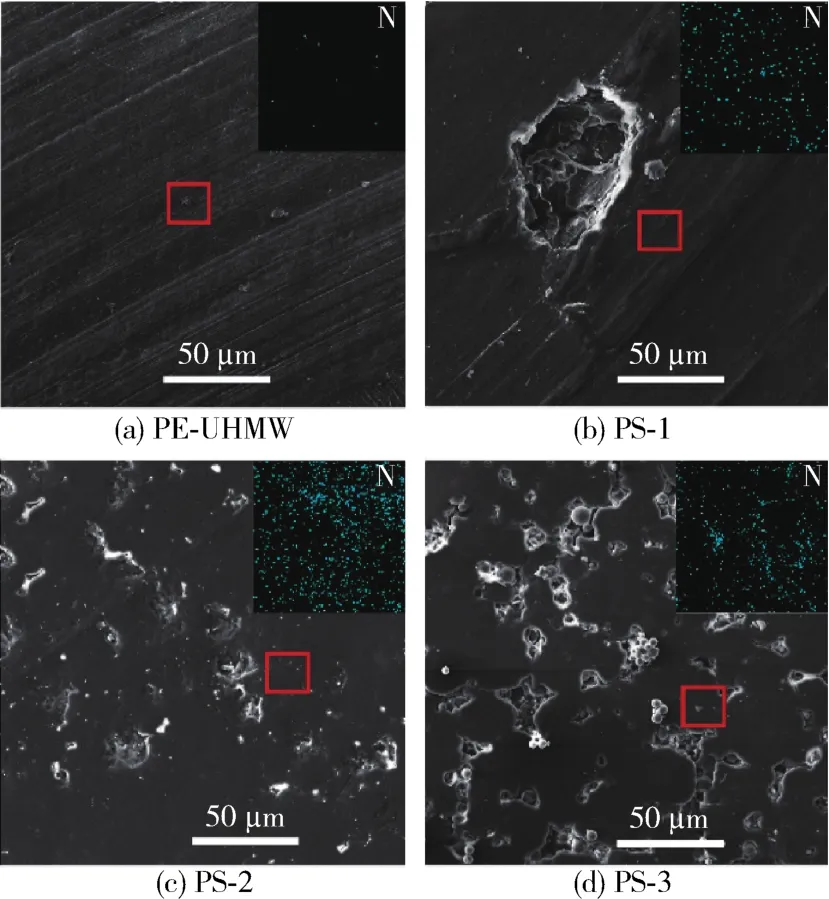

无机添加剂是应用最为广泛的填充物,近年来无机添加剂在增强PE‐UHMW人工骨关节领域得到国内外学者的重视。Hussain等认为,纳米氧化铝作为1种兼具生物相容性的抗摩擦剂,能够有效降低PE‐UHMW人工软骨关节磨损[35]。扫描电子显微镜(SEM)照片如图3所示,添加不同含量(0.5%、1%、2%)纳米氧化铝粉末时其摩擦行为发生改变,添加0.5%纳米氧化铝的试样仅发生微小磨损,而添加了2%纳米氧化铝试样产生的销钉结构表面有利于人血清润滑液膜的附着,从而有更好的耐磨擦性。图4对比各组试样性能,发现无论是干滑动还是润滑剂作用下的滑动,随着纳米氧化铝的加入,试样的耐摩擦性逐步上升,磨损度从12.2×10-7mm3/N·m下降到4.3×10-7mm3/N·m。

图3 复合材料在39 N载荷下磨损表面的SEM照片[35]Fig.3 SEM images of wear surfaces of the composites under 39 N load

图4 复合材料在干燥和润滑环境下的磨损率[35]Fig.4 Wear rate of the composites in dry and lubricated environment

有机填充物在对PE‐UHMW的磨损性能改性研究中主要应用于船舶零件中,PE‐UHMW轴承齿轮有金属不具备的轻质高强耐磨擦的性质。使用水润滑取代油润滑有利于自然环境保护。然而,水的低黏结性会导致轴承局部载荷变大、形变、磨损及噪音等问题[36]。如何增加PE‐UHMW零件对水润滑液的接触性,是提高其磨损性能的关键。Wang等采用聚丙烯酰胺水凝微球填充PE‐UHMW零件,通过对比图5发现,填充量为0.5%、1%的复合材料(CD‐1、CD‐2)各个粒径的试样摩擦系数都比纯PE‐UHMW试样低[37],而填充量为3%与5%(CD‐3、CD‐4)试样都有个别摩擦速度下摩擦系数超过纯PE‐UHMW试样情况发生。其中,粒径为10.7 μm、填充量为1%的试样拥有最好的耐磨擦性。如图6所示,过大的微球会剥落形成凹坑,引发应力集中变形,而过小的颗粒容易团聚形成局部剥落或膨胀。聚丙酰胺水凝胶材料在使用水作为润滑剂时具有良好的水合润滑性,会在PE‐UHMW摩擦副之间形成润滑层,减轻其磨损行为。

图5 各组复合材料的磨损率[37]Fig.5 Wear rate of each group of the composite materials

图6 摩擦试验后聚合物圆盘的SEM照片[37]Fig.6 SEM images of polymer disks after friction test[37]

1.3 共混改性法

共混改性是1种常见的改性方法,通过2个或多种的聚合物相融共混组成新的体系。随着现代对共混改性研究的发展,共混改性衍生出物理共混,化学共混及物理/化学共混[38]。近年来,共混改性对PE‐UHMW力学性能与加工性能的提升得到广泛认可。油膜是润滑摩擦副,提高耐磨擦性能的关键。Raissa等致力于3D打印制备人工膝关节半月板的研究[39],聚碳酸酯基聚氨酯(PCU)作为1种生物相容性良好的聚合物材料,拥有优异的耐磨擦性与耐腐蚀性。但由于工艺缺陷导致3D打印的人工关节会存在孔隙,使油(液)膜无法对摩擦副进行良好润滑。PE‐UHMW/PCU共混体系则改善了这一问题,通过对比3D打印纯PCU试样(CF0)、3D打印10%PE‐UHMW试样(CF10)、模制纯PCU试样(CFm)、模制纯PE‐UHMW试样(UHMWPEm)发现,PE‐UHMW/PCU共混材料制备的3D打印人工膝关节板的孔隙率相比纯PE‐UHMW明显降低,如图7所示其磨损度相比单一体系PCU降低了27%。

图7 试样的摩擦试验结果[39]Fig.7 Friction test results of the specimens[39]

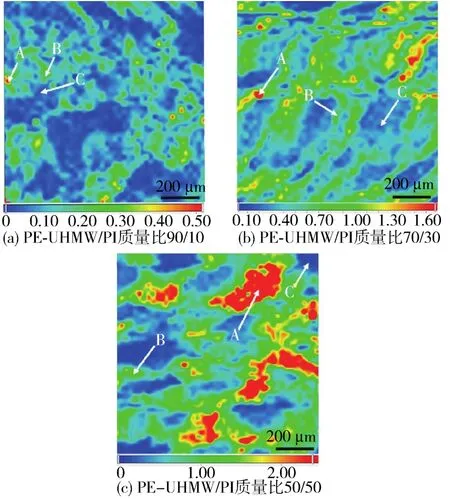

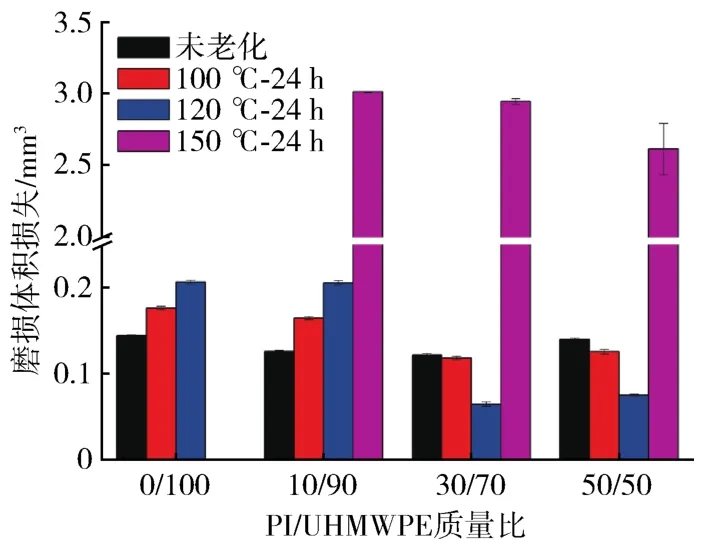

摩擦性能在人工关节上的研究无疑是重要的,然而人工关节的摩擦速度有限,人体关节运动多数属于低速摩擦。PE‐UHMW在被用于齿轮、轴承时,将长时间工作于高摩擦速度的载荷下。Annamaria通过分析其老化行为得出结论,高速摩擦造成的高温是导致PE‐UHMW零件性能下降的关键[40],80℃下23 h的工作会导致其老化程度相当于自然氧化10年。而PE‐UHMW的热变形温度一般在85℃,融化温度为130~135℃。因此,作为影响其耐摩擦性的主要原因之一,需要对此进行改性。Cheng等认为聚酰亚胺(PI)拥有良好的耐热性和耐摩擦性,其为结晶型聚合物,与PE‐UHMW具有一定相容性,故可用于提高其高温下耐摩擦性[41]。通过实验研究发现,随着PI的加入,共混体系的结晶度和硬度逐渐上升。如图8所示,不同比例的共混体系有不同结构,其中海‐岛结构与层状结构的共混体系对提高摩擦性能有积极影响[42]。摩擦实验结果如图9所示,纯PE‐UHMW在120℃下工作24 h磨损体积为0.21 mm3,而加入30%PI的试样其相同条件下磨损体积仅为0.07 mm3,大幅度增加了其在高温下工作的使用寿命。

图8 PE‐UHMW/PI的拉曼映射图像[42]Fig.8 Raman mapping images of PE‐UHMW/PI

图9 不同老化温度下PE‐UHMW/PI的磨损体积损失[42]Fig.9 Wear volume loss of PE‐UHMW/PI at different aging temperature[42]

2 纤维表面性能的改性

PE‐UHMW的表面改性除上文中的辐照交联外还大量集中于对PE‐UHMW纤维的改性。PE‐UHMW纤维具有较高的强度重量比[43]、良好的韧性及耐化学性和耐磨性,被广泛用于军事装备和体育器材等领域[44]。但是其低表面能、非极性和惰性特性已被证明对设计下一代高性能材料不利[45]。因此,对PE‐UHMW的表面改性具有重要的研究意义。研究表明,PE‐UHMW表面黏附性差的原因是因为其制作过程中出现的富氧边界导致[46]。因此,需要表面改性以消除这种富氧边界。对纤维的表面改性主要分为“湿法”与“干法”2大类[47]:湿法包括化学酸蚀、涂层及化学接枝;干法包括等离子体和电子束辐照等。近年来对纤维改性的研究主要集中于涂层改性和等离子体改性。

2.1 涂层改性法

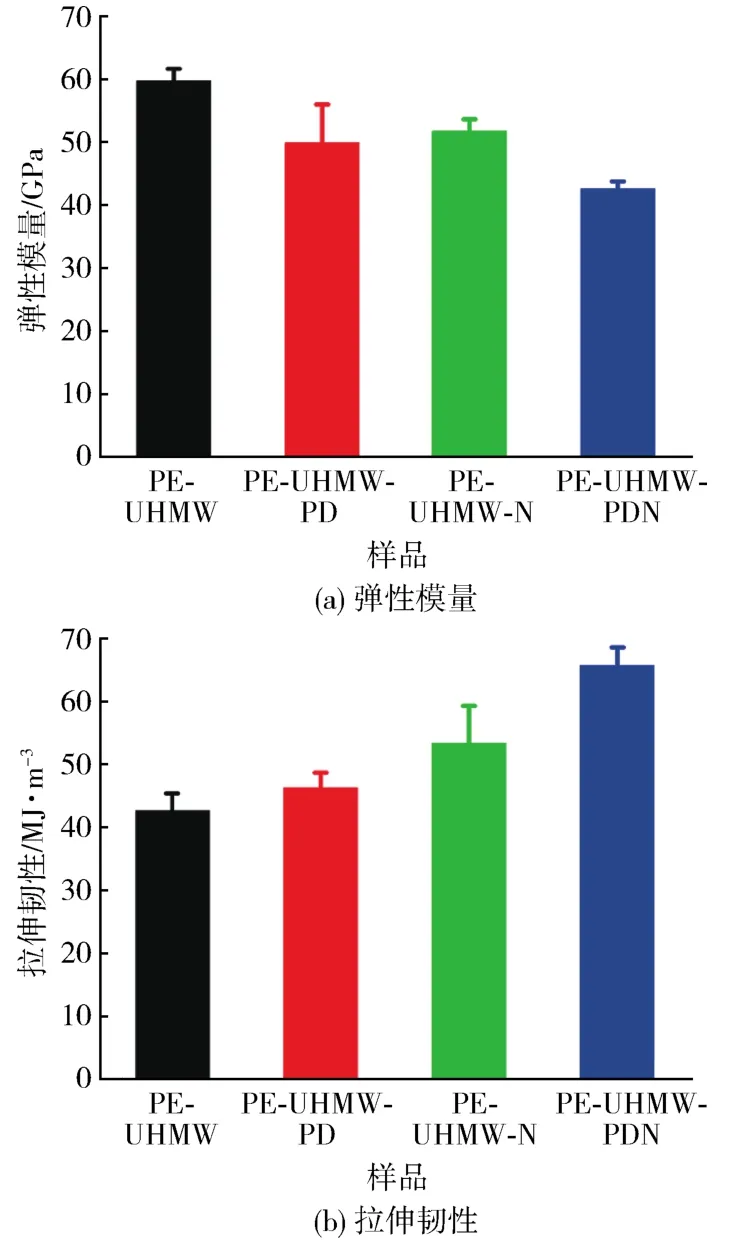

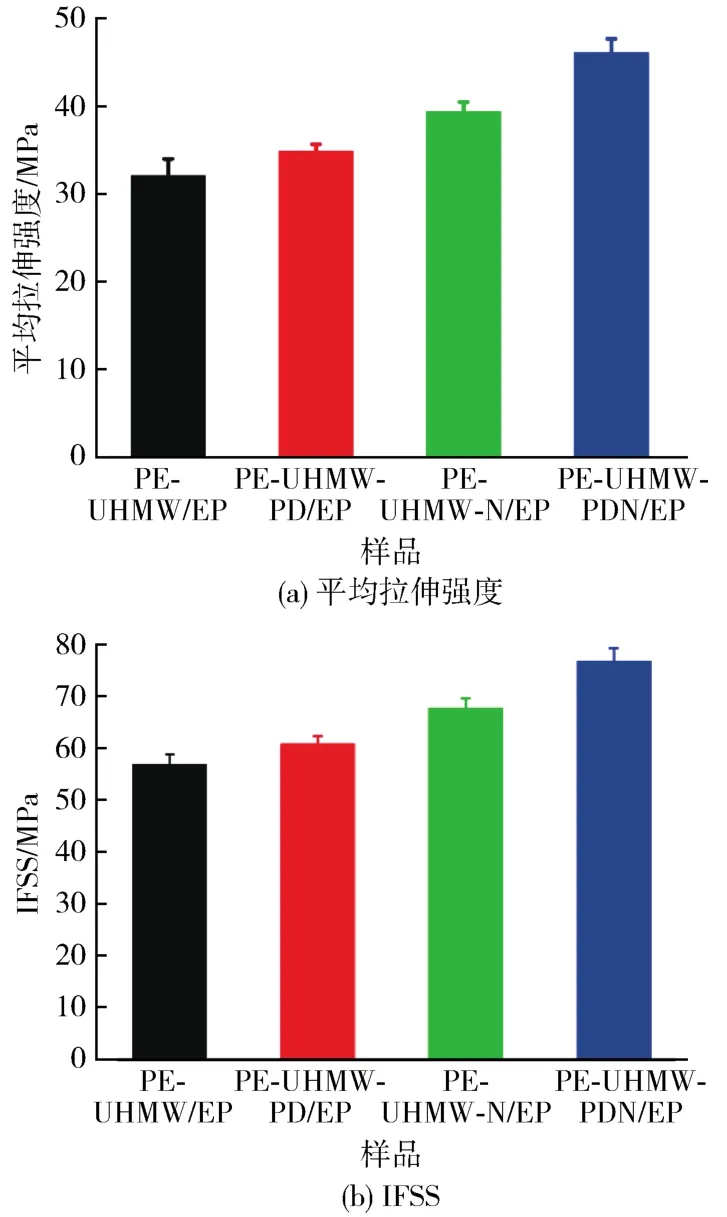

涂层改性法是1种应用广泛的改性手法,通过物理附着或在纤维表面自聚合或者沉积出薄膜层,以改善原表面不良的接触性能[48]。近年来,涂层改性的研究成果丰富,已然成为当今学者的研究焦点。Chhetri认为PE‐UHMW纤维表面接触性能差,不利于作为填充物增强其他体系[49]。因此Chhetri等使用浸泡法在PE‐UHMW纤维上涂覆多巴胺涂层,多巴胺作为1种生物材料拥有良好的接触性能[50]。Chhetri等对比了多巴胺涂层(PE‐UHMW‐PD),聚酰胺‐66涂层(PE‐UHMW‐N)及多巴胺加聚酰胺‐66双涂层(PE‐UHMW‐PDN)这3种经涂层改性的材料,对比了三者与纯PE‐UHMW纤维的拉伸强度与在环氧树脂基体中的增强效果。图10表明,3种涂层材料没有对纤维本身进行伤害,虽降低了纤维的弹性模量,但增强了拉伸韧性与结合性。图11对比了4组不同试样的环氧复合材料的力学性能,可知单聚酰胺‐66涂层纤维复合材料与双涂层纤维复合材料的拉伸性能分别提升了8.7%与22.7%。单聚酰胺‐66涂层试样的界面剪切强度(IFSS)上升约7%,而双涂层纤维增强的环氧树脂板材则上升35%。

图10 试样的拉伸性能[50]Fig.10 Tensile properties of the specimens

图11 纤维复合材料的力学性能[50]Fig.11 Mechanical properties of the fiber composite materials

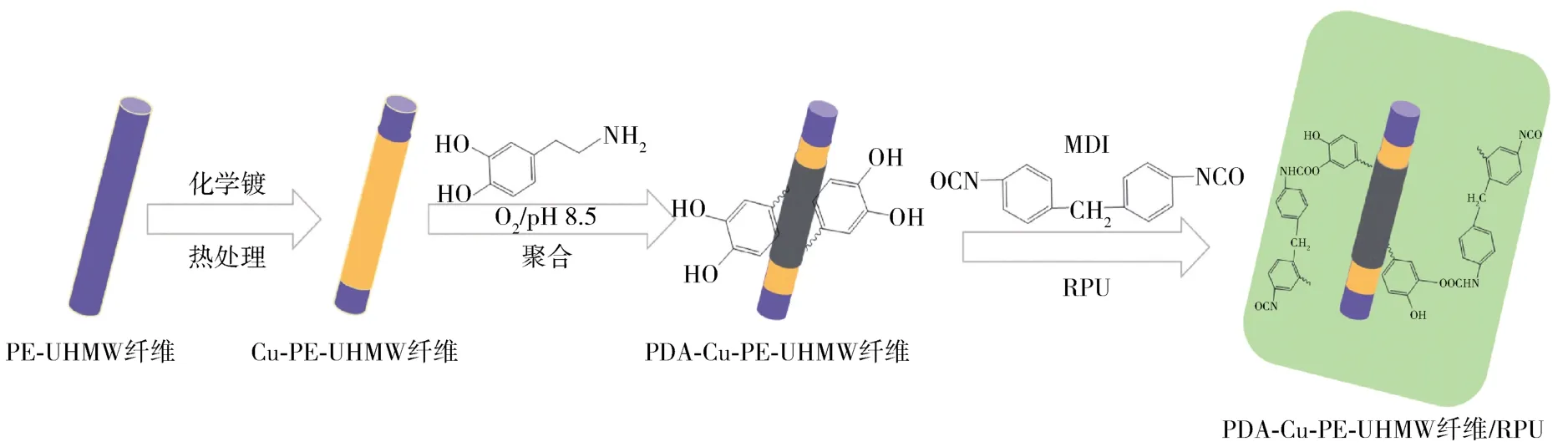

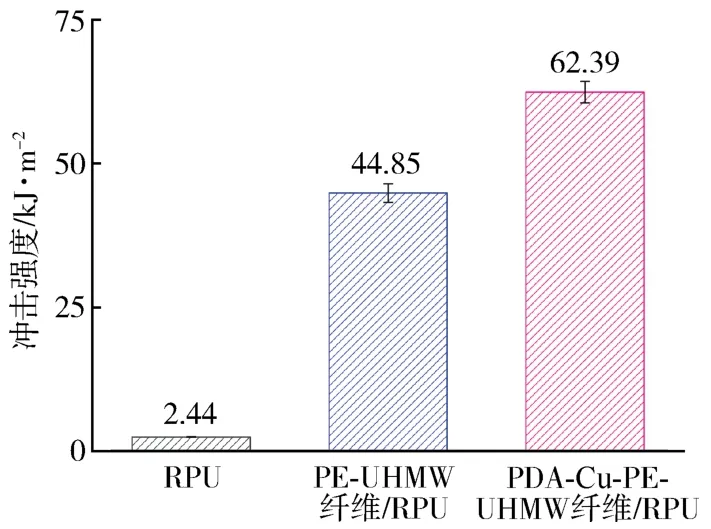

Feng等研究涂层改性PE‐UHMW纤维作为填充物以增强硬质聚氨酯(RPU)的强度,通过电镀铜镀层,再通过沉积多巴胺涂层研制了多巴胺‐铜双涂层PE‐UHMW纤维[51],最后通过添加等质量的聚醚四醇与4,4’‐二苯基甲烷二异氰酸酯(MDI)制备成纤维/RPU复合材料(图12)。Feng等认为多巴胺具有良好的黏结性,有利于纤维与铜的接触,而铜可以增加PE‐UHMW纤维的晶界数,阻碍基体裂纹的扩张,有利于应力的分散。图13表明,双涂层纤维较无改性纤维有更好的增强效果。无改性PE‐UHMW纤维增强的RPU基体冲击强度为44.85 kJ/m2,而双涂层纤维增强的基体材料的冲击强度为62.39 kJ/m2,比纯RPU性能大幅提高。

图12 多巴胺‐Cu‐PE‐UHMW纤维/RPU复合材料的界面设计[51]Fig.12 Interface design of dopamine‐Cu‐PE‐UHMW fiber/RPU composite[51]

图13 纯RPU及其复合材料的冲击强度[51]Fig.13 Impact strength of pure RPU and its composites[51]

Yu等希望改善PE‐UHMW纤维与基体的黏附性以增强轮胎、高压水管等橡胶产物,使用了牛血清蛋白(BSA)作为黏结剂,制备了附着类石墨烯型二维碳化钛纳米片(MXene)涂层的PE‐UHMW纤维[52],试验发现改性后的纤维增强体系的抗剪切强度比未改性试样高116%。对比纯PE‐UHMW纤维,等离子体预处理的纤维(p‐PE‐UHMW)、牛血清蛋白处理的纤维(PE‐UHMW/BSA)以及牛血清蛋白处理下MXene涂层改性(PE‐UHMW/BSA/MXene)纤维在环氧树脂基体(PDMS)中的剥离试验如图14所示,未改性纤维、BSA涂层纤维在试验中的失效形式分别为纤维光滑脱粘导致失效以及断裂脱粘失效,平均剥离强度为4.8 N/dm与7.5 N/dm。而MX‐ene涂层改性后试样存在高度变形矩阵,其失效形式为基体断裂失效,平均剥离强度提升至10.8 N/dm。附着MXene的PE‐UHMW纤维具有良好的导电性,导电率为106 S/m。

图14 剥离试验结果[52]Fig.14 Test results of peeling experiment[52]

2.2 等离子体改性法

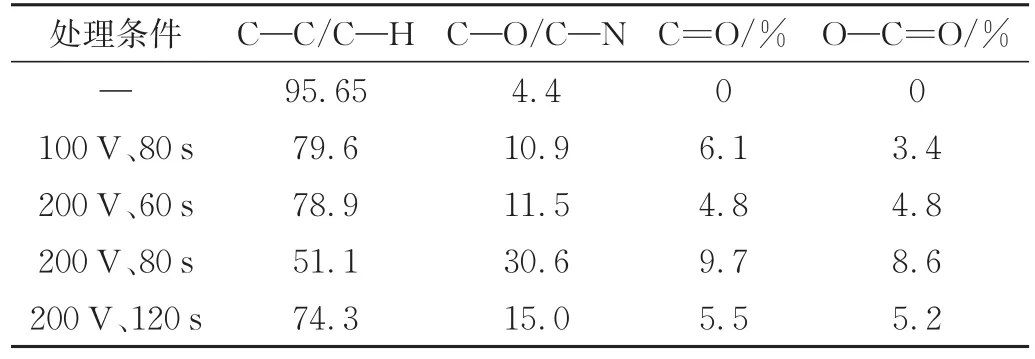

等离子体作为清洁高效的改性技术,在赋予材料表面优异的性能的同时不改变材料基体的整体性质。等离子体是1种特定条件下电离的气体物质,被称为物质的第四形态[53]。由于等离子体改性技术拥有较高的能量密度,其能够引发常规条件下难以引发的物理化学反应过程[54]。同时改性只发生在表面层,材料内部结构依旧保持原有性能。虽然等离子体改性有所需设备即成本限制,且改性结果具有一定时效性等缺点,但其拥有照射时间短、改性效率高且无副产品产生、环保无污染等众多优点[55],使其在高分子表面改性领域拥有广阔的应用前景。任煜等用空气介质阻挡放电法(DBD)改善PE‐UHMW的表面黏结性与表面亲水性[56]。DBD处理可在PE‐UHMW纤维上诱发反应,生成氨基、羟基等亲水性基团。如表1所示,通过对比不同电压、不同处理时间处理下PE‐UHMW纤维表面官能团发现,随处理电压的上升,其C—C,C—H键减少,C=O键增加。但伴随着处理时间与处理电压的提升,PE‐UHMW纤维上产生了少量的微裂痕(图15),这被认为会影响纤维的力学性能。在200 V、100 s的处理条件下,拉伸强度下降5.2%。使用200 V、80 s条件处理的试样表面接触性与抗剪切性能最好[57]。

图15 DBD改性前后纤维的SEM照片[57]Fig.15 SEM images of fibers before and after DBD modification[57]

表1 纤维X射线光电子能谱中不同化学键的相对面积[57]Tab.1 Relative areas of different chemical bonds in X‐ray photo‐electron spectroscopy of the fiber[57]

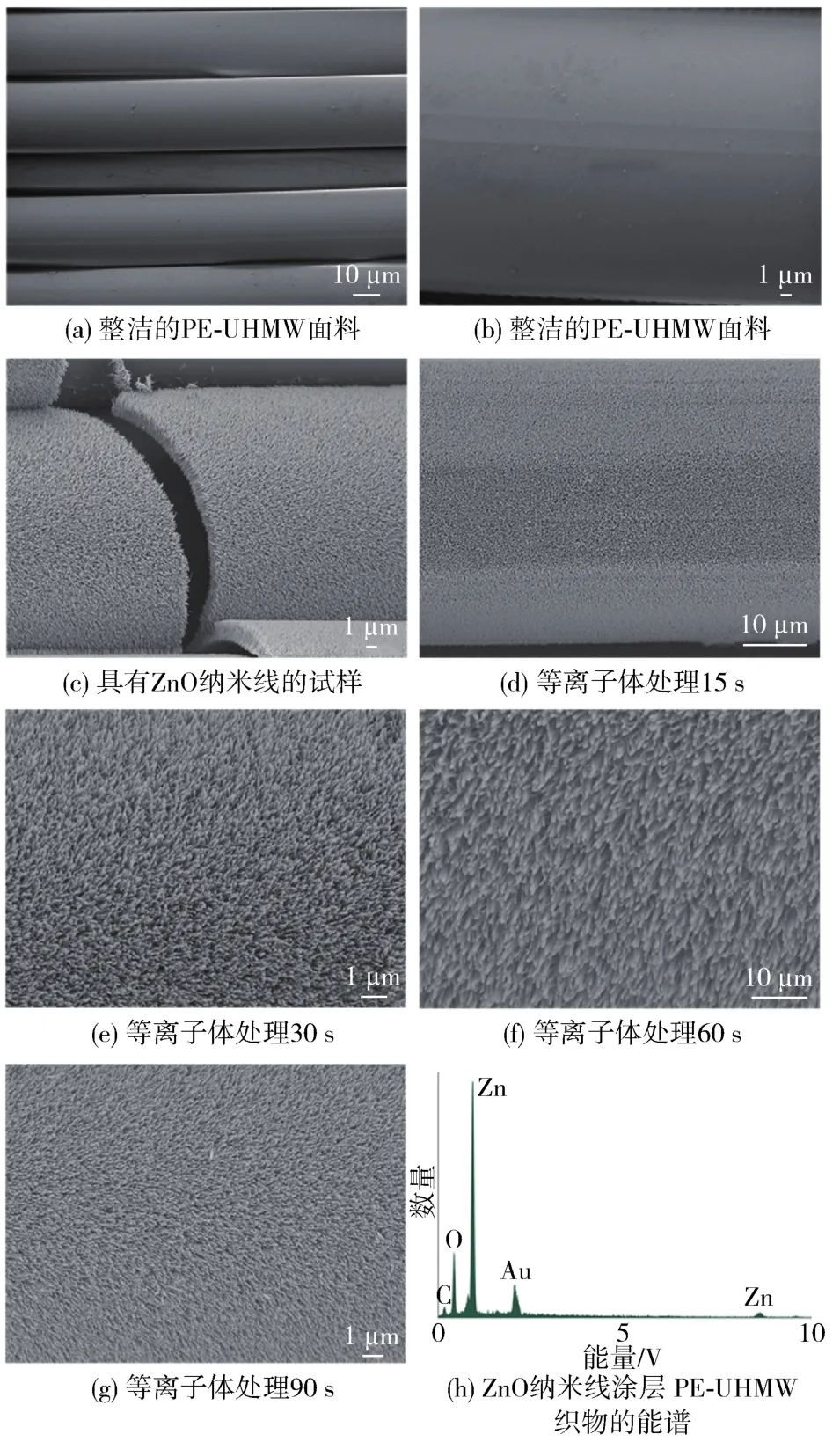

近年来,单一的表面改性方法已无法满足科研需求。因此,等离子体改性通常被认为是1种简单有效的前置手段,与其他改性方法结合使用。如图16所示,Kelsey等使用氧气等离子体轰击PE‐UHMW纤维表面,并使用水热法化学沉积制备了氧化锌纳米线涂层[58]。Kelsey对比了不同等离子体轰击时间对试样的影响,发现处理30 s的试样对纳米氧化锌的附着性能最好,因此其纤维间机械互锁的能力越强,这种机械互锁有利于阻碍纤维滑动导致的冲击孔扩大。未处理试样的最大负载为478 N,30 s氧气等离子体加纳米氧化锌涂层处理的试样最大载荷为1 100 N。

图16 不同等离子体处理条件下PE‐UHMW‐ZnO的SEM照片及能谱图[58]Fig.16 SEM images and energy spectrum of PE‐UHMW‐ZnO at different plasma treatment conditions[58]

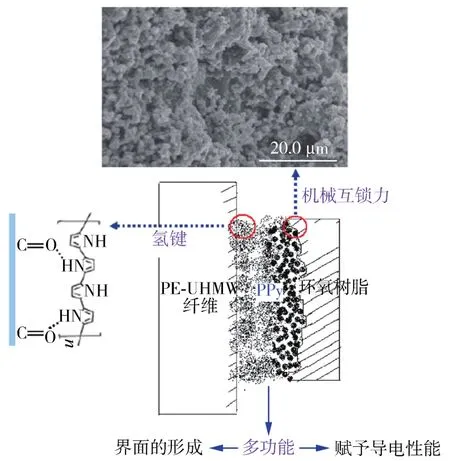

如图17所示,Jin等使用氧气等离子体轰击PE‐UHMW纤维表面,通过提高氢键键合力以及机械互锁力进而提高其与聚吡咯(PPy)涂层之间的结合强度[59],发现在放电功率500 W、环境气压为30 Pa的外部条件下,氧气等离子体处理PE‐UHMW纤维会引入大量的C=O键与氢键,而这些化学键有利于PPy涂层的结合。因此,经过等离子体预处理后的纤维对PPy的附着力提升了848%,压缩性能提升了54%。未经等离子体处理的复合纤维对基体的IFSS为3.6 MPa,而经等离子体处理后复合纤维对基体的IFSS提升至10.4 MPa。

图17 等离子体与PPy涂层改性PE‐UHMW纤维界面设计[59]Fig.17 Interface design of PE‐UHMW fiber modified by plasma and PPy coating[59]

3 结语

PE‐UHMW制品拥有广泛的应用领域,近年来对于其改性主要集中于作为人工关节等摩擦副,纤维制品以及纤维增强材料。本文主要综述了近年来科研工作者在这两大领域的研究探索。作为人工关节,PE‐UHMW面对的问题主要是磨损颗粒带来的骨溶解等疾病,因此科研人员进行了大量的改性研究以提高PE‐UHMW耐磨性能;除上文提及的辐照交联、填充及共混改性外,还有接枝改性及润滑剂方面的改性。如今人工关节研究面临的挑战在于如何在改善其耐摩擦性同时抑制磨损碎屑所诱发的炎症。作为纤维材料,PE‐UHMW所面对的问题主要是低表面黏结性。上述改性方法中,等离子体改性虽可引入极性基团,但是其效果具有时效性,这将是其面临的挑战。当今学者普遍认为化学酸蚀的方法虽可改善其表面性能,但是对其力学性能将产生一定的影响,而涂层改性作为1种不损伤纤维本身的改性方法得到了广泛的认可。除上述的改性方法以外,可通过接枝改性纤维与纳米材料填充共同增强纤维复合材料基体。近年来,单一的改性手法已无法满足对PE‐UHMW纤维的性能要求,可使用2种方式组合共同改性纤维,保证纤维完整性同时改善其表面性能。