聚砜类燃料电池质子交换膜研究进展

汤小明,曹 宁,蒋岳航,王 倩,王志彦,李建华,王亚涛*,连慧琴**,汪晓东,崔秀国

(1.北京石油化工学院新材料与化工学院,特种弹性体国家重点实验室,北京 102617;2.开滦煤化工研发中心,河北 唐山 064012;3.北京化工大学有机无机复合材料国家重点实验室,北京 100029)

0 前言

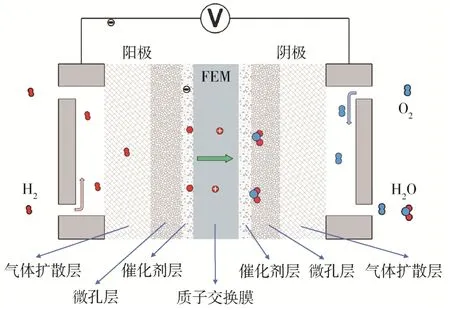

燃料电池是1类电化学发电器,可以将氢、甲烷、甲醇等燃料的化学能转换成电能,具有转换效率高、比能量高、污染小、噪音小、燃料来源广泛等特点。因此,燃料电池的开发和利用对解决全球能源危机及保护生态环境具有重要意义。燃料电池的主要类型有碱性燃料电池、磷酸燃料电池、熔融碳酸盐燃料电池、固体氧化物燃料电池、质子交换膜燃料电池(PEMFC)。其中PEMFC以有机质子交换膜为电解质[1],膜在增湿条件下能够实现质子传输。其中氢燃料电池主要产物为水及水蒸气,实现了零污染排放。典型PEMFC的组成包括双极板、气体扩散层、催化剂和质子交换膜,如图1所示。其中质子交换膜,阴、阳极的催化剂层,微孔层和气体扩散层的组合被称为膜电极(MEA),是燃料电池技术的核心[2]。PEMFC工作机理如图2所示,氢气、甲醇、乙醇等燃料在阳极发生氧化反应,失去电子,产生氢质子,然后氢质子通过质子交换膜迁移到阴极,而电子通过外部电路流到阴极,与阴极上的氧气发生还原反应生成水[3]。因此,PEMFC通过氢、氧的化学反应生成水,产生电能。该过程的电化学反应如下:

图1 PEMFC结构示意图Fig.1 Structure diagram of PEMFC

图2 氢燃料电池工作机理示意图Fig.2 Schematic diagram of a typical hydrogen fuel cell

负极:2H2-4e-=4H+

正极:O2+4H++4e-=2H2O

总反应:2H2+O2=2H2O

质子交换膜是PEMFC的核心部件之一,其主要功能包括质子传输提供通道,分离气体反应物,绝缘电子导通。PEMFC用质子交换膜需要具有如下特点[1]:(1)低湿度条件下高质子传导率,以降低电池内阻;(2)优异的抗氧化性;(3)良好的力学性能与热稳定性;(4)气体在膜中低透过性;(5)适当性价比等特征。尤以前3个性能要点作为质子交换膜研究探索与性能评估的基石。因此,新型高性能质子交换膜的开发和利用对PEMFC的发展及解决能源危机和环境污染问题具有重要意义。

1 质子交换膜的分类

质子交换膜根据高分子链中是否含氟,可分为全氟质子交换膜、部分含氟质子交换膜及碳氢质子交换膜。

1.1 全氟质子交换膜

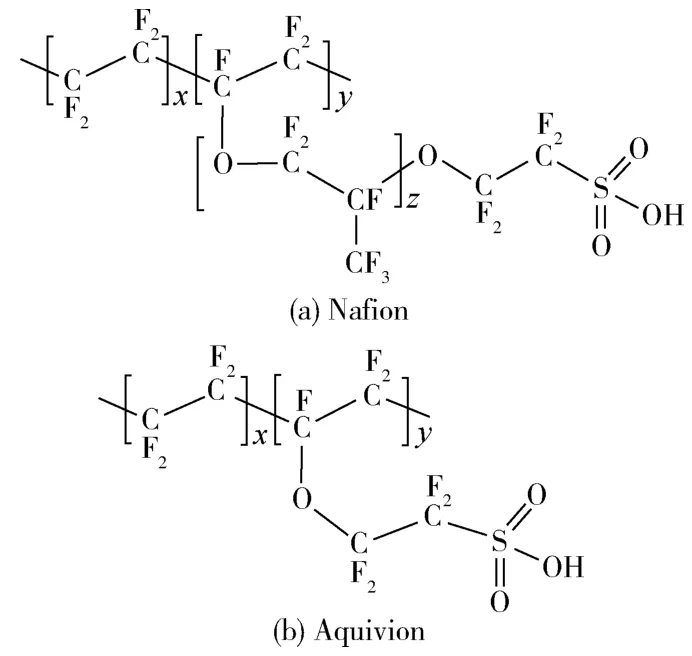

全氟质子交换膜是指聚合物分子链中的氢原子全部为氟原子取代,该类聚合物具有耐高温、化学稳定性好、力学强度高等特点,在能源、水处理等方面有广阔的应用前景。目前获得商业化应用的质子交换膜主要包括美国科慕公司的Nafion膜和陶氏化学的Dow膜,比利时苏威的Aquivion膜,日本旭硝子的Flemion膜和旭化成的Aciplex膜,以及我国山东东岳集团的DF系列膜等。典型的全氟质子交换膜Nafion及Aquivion结构如图3所示,两者侧链长度不同。

图3 全氟磺酸聚合物分子结构Fig.3 Molecular structure of perfluorosulfonic polymer

Nafion膜在微观上由疏水的聚四氟乙烯主链和带有亲水性磺酸基团的全氟乙烯醚侧链组成。聚四氟乙烯主链上的氟离子具有的强电负性,使得高分子的极性低,分子间作用力小,其决定了质子交换膜的力学性能和化学稳定性能。支链末端的亲水性磺酸基团,既能提供游离质子又能吸引水分子,在水和离子传导中起重要作用。作为燃料电池的质子交换膜,全氟质子交换膜材料具有亲水‐疏水微相分离结构,疏水链段形成离子团簇,为质子传输形成通道。研究发现,Na‐fion117膜在30℃、100%相对湿度(RH)条件下,质子电导率可达0.013 3 S/cm[4]。

根据侧链的长度,全氟质子交换膜可分为长侧链膜和短侧链膜,可以用离子交换当量(EW)来衡量。Nafion膜(EW约1 100)是长侧链全氟磺酸膜的典型代表。Aquivion膜(EW约8 500)为短侧链全氟磺酸膜代表。对于亲水基团处于侧链末端的质子交换膜,如全氟磺酸质子交换膜Nafion及Aciplex,磺酸基团是水可以结合的唯一位点[5],其储水性受侧链长度影响[6]。与长侧链膜相比,短侧链交换膜具有较高的磺酸基团含量,因此具有更好的保水性和更高的质子电导率。同时发现,短侧链膜表现出高的结晶度和玻璃化转变温度,具有更好的力学性能和热稳定性[7]。然而,由于短链的全氟磺酸膜具有更高的磺化程度,其吸湿膨胀性高,湿度循环测试中更容易发生机械降解[8]。

质子交换膜目前主流趋势是全氟磺酸增强型复合膜,如美国Gore公司的Gore‐select膜使用微孔聚四氟乙烯负载全氟磺酸树脂制备复合膜,英国Johnson Mat‐thery公司利用玻璃纤维基材增强的全氟磺酸复合膜。质子交换膜厚度已经降至数十微米,逐渐趋于薄化,以降低质子传递的欧姆极化[9],在减小综合成本的同时实现更高的性能。部分全氟磺酸聚合物的物理性能参见表1。因此,全氟质子交换膜在PEMFC应用前景广阔。通过控制材料的形貌结构,获得力学性能、质子导电性、耐高温性等综合性能好的膜材料是目前该类材料研究的重要内容。然而,全氟磺酸质子交换膜也有一定缺陷,高昂的制造成本、有限的热稳定性、质子传导对膜水含量的显著依赖性、甲醇原料的渗透性等限制了其在PEMFC中应用[10]。开发新型低成本及综合性能好的部分氟化质子交换膜、碳氢质子交换膜及质子交换膜复合材料得到科学界及工业应用领域的关注。

表1 质子交换膜的性能Tab.1 Performance of proton exchange membranes

1.2 部分含氟质子交换膜

部分含氟质子交换膜是指聚合物链中部分氢由氟取代。与全氟聚合物相比,部分含氟质子交换膜具有低氟含量、低成本、高温度下的高质子导电性,分子可设计性强、力学性能好及低甲醇渗透率等优势,可以满足燃料电池大规模生产需求,已成为质子交换膜研究的热点[11]。表1汇总了部分含氟磺酸聚合物的物理性能。

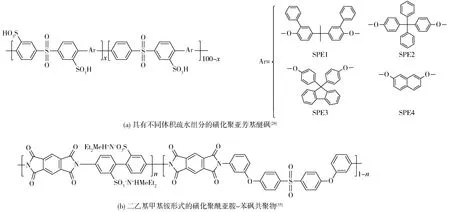

其代表性产品如加拿大Ballard公司的BAM3G质子交换膜,是一类磺化三氟苯乙烯共聚物[12],结构见图4(a)。由于聚苯乙烯嵌段与其他嵌段不相容,它的共聚物具有诱导微相分离的能力。因此,有选择性磺化的聚苯乙烯嵌段可以通过局部离子基团的高度聚集来形成相互连接的离子传导通道[13]。另一方面由于主链的全氟原子保护作用以及吸电子取代基团,特别是氟原子对苯环钝化作用,有利于聚合物抵抗电化学氧化的环境。因此,该类膜具有较好的质子电导率和热力学性能、化学稳定性和较高的工作效率,并且其价格相对廉价,比较适合应用于质子交换膜燃料电池。

宫飞祥等[14]在双蝶烯型聚芳醚砜主链上引入氟原子以增加聚芳醚砜疏水性主链与刚性亲水性磺化侧链间差异,通过调节其微相分离结构,提高了该材料在高温以及低湿度条件下的质子导电率,得到在较低磺化度下具有较高热稳定性、优良的力学性能、尺寸稳定性及高温低湿度条件下较高的质子传导率的SPES‐x‐PPD(10F)膜[质子交换容量(IEC)=1.82 mmol/g],在94%RH下的质子传导率为0.213 S/cm,是相同条件下Nafion117的2倍;在34%RH下的质子传导率为2.25×10-3S/cm,与相同条件下的Nafion117接近。聚合物主链中大量F原子的引入对聚合物的相分离结构具有显著的改善作用。F原子的引入有助于聚合物抗氧化性能的提高。清华大学谢晓峰课题组[15]通过双酚芴和十氟噁二唑为共聚单体,制备了部分含氟的聚芴醚噁二唑质子交换膜,研究发现含氟的官能基团能够增强膜的力学稳定性和化学稳定性。所制备的质子交换膜具有较好的综合性能,其吸水率、IEC及质子传导率都较大,力学性能良好,将其用于直接甲醇燃料电池单电池时,30℃下传导率为58 mS/cm,70℃下传导率达到了137 mS/cm,甲醇渗透率是Nafion117膜的1/2。在100℃时,单电池的功率达到85 mW/cm2。上海交通大学肖谷雨课题组[16]采用共聚方法合成了部分含氟的磺化聚二氮杂萘酮醚氧膦(sPEPOF)质子交换膜,分子结构见图4(b)。由于强疏水全氟联苯结构促进了聚合物膜的亲水/疏水微相分离,提高了质子电导率,降低了溶胀率,sPEPOF质子交换膜表现出优良的综合性能。在80℃下,sPEPOF‐25(25表示含氟重复单元的摩尔分数为25%)质子交换膜的溶胀率仅为10%,约为Nafion117的一半,而其电导率为0.099 S/cm,约为Nafion117的1.2倍,且耐氧化稳定性好,热稳定性高,具有潜在的应用前景该膜具有高电导率和低溶胀率,且由于含有氧膦基团而表现出优异的耐氧化性能,综合性能优良。

图4 2种质子交换膜的结构Fig.4 Structure of 2 kinds of proton exchange membranes

综上,部分氟化聚合物通过分子结构设计对聚合物的微观结构进行调控,其质子交换膜的微观相分离结构为质子传输提供通道,具有优异的质子导电性,同时膜的力学稳定性和化学稳定性较好。其主要不足是价格依然较高,且含氟易造成环境污染。

1.3 碳氢质子交换膜

碳氢聚合物膜由于原料单体结构丰富、来源广泛,聚合物分子结构可设计、性能可控等特点在工程领域广泛使用。碳氢聚合物用于质子交换膜,可以通过不同单体调节主链结构以提高聚合物膜的结构稳定性,同时其拥有丰富的极性位点用于连接不同侧基,优化微观相结构,能使其在较宽的温度范围内,保持聚合物膜的吸水率[17]。碳氢聚合物用于质子交换膜,其微观结构中疏水性链段保证了聚合物力学性能,热、化学稳定性,而亲水性链段形成团簇结构,为质子传输提供通道,提高质子交换膜质子电导率[18]。因此,通过在质子交换膜中引入致密聚集的阳离子基团以及通过调节质子交换膜高分子链段间形成的亲水/疏水相分离结构,构建相互连接的阳离子导电通道都是提高质子交换膜质子导电性的有效途径。碳氢聚合物中,芳香族质子交换膜由于分子结构中较大尺寸的刚性芳香基团,其玻璃转变温度高达200℃,具有较高的力学稳定性耐热氧化性。同时芳香环的存在使亲电和亲核取代反应成为可能。可使用磺化、氯甲基化和酰化等工艺引入离子基团,制备形貌结构多样的质子交换膜[19]。因此芳香族聚合物现已成为1类重要的离子交换膜材料,受到研究者的重点关注。

在众多碳氢聚合物中,聚芳醚酮、聚芳醚砜、聚苯并咪唑和聚酰亚胺4种聚合物由于具有良好的热性能、耐酸碱腐蚀性能和优越的加工性能,被认为是非常具有发展潜力的Nafion膜替代物。部分碳氢质子交换膜物理性能参见表1。聚芳基醚酮(PAEK)是由若干醚键和酮键连接芳环主链的高聚物,其中磺化聚醚醚酮(SPEEK)是燃料电池中最常研究的质子交换膜之一,可以改变单体调节主链中醚键或酮键的位置,亦可添加烷基或氟化官能团。虽然质子传导率取决于水的吸收,但随着磺化度增加,吸水率、膨胀率与质子传率增加的同时,也使SPEEK产生力学性能和氧化稳定性的恶化。Kang等[20]设计了了由PAEK‐b‐KSPAEK与有机硅氧烷的多嵌段共聚物组成的半互穿网络,发现有机硅氧烷的引入不仅提高了PEM热稳定性和力学稳定性,还提高了氧化稳定性;由于有机硅氧烷的亲水特性提高了PAEK‐b‐KSPAEK的吸水率,因此质子电导率接近Nafion115。

聚砜类聚合物中,聚醚砜具有很高的力学强度,玻璃化转变温度达220℃,可以通过聚合带磺酸单体如二氯二苯砜或磺化商业聚醚砜来合成质子导电的磺化聚醚砜。高磺化度聚醚砜显示出类似SPEEK的力学性能和氧化稳定性的恶化[17],此时自由基更容易扩散到膜中并攻击芳烃主链,导致膜迅速分解。Yu等[21]报道了通过受控原子转移自由基聚合将磺化聚砜(SPSF)与聚砜接枝膦化聚苯乙烯(PPSF)混合,制备质子传导复合膜(SPSF/PPSF);在95°C、90%RH时,SPSF/PPSF膜的离子电导率为PPSF膜的3.3倍,甲醇的渗透率从5.74×10−8cm2/s降至 0.96×10−8cm2/s;复合膜也表现出良好的热稳定性,力学强度也显著提升。

聚酰亚胺主链的官能团之间电荷相互作用为聚合物提供了优异的力学强度。通过不同的二酐和二胺单体,可形成各种共聚物。除了维持高磺化度和耐久性的平衡,酰亚胺环还面对水解稳定性的挑战。Liaqat等[22]制备了1种磺酸基连接到亚苯侧链而不是主链上的新型磺化聚酰亚胺(NSPI),通过降低羟基离子对酰亚胺环的亲核攻击的风险,提高NSPI的水解稳定性。Ito等[23]研究了基于不同结构的磺化聚酰亚胺(SPI)纳米纤维,其中嵌段型SPI和接枝型SPI均表现出亲水/疏水微相分离结构。磺化无规聚酰亚胺(S‐r‐PI)纳米纤维实现了力学稳定、低气体渗透和高质子导电特性。因此,将S‐r‐PI纳米纤维与低透气性的磺化嵌段接枝聚酰亚胺(S‐bg‐PI)组合,形成厚度为12 μm的纳米纤维框架(NfF)复合膜。复合质子交换膜结合了两相的优点,增强了力学稳定性,在30~90°C和95%RH的范围内,该复合材料的质子电导率不低于Nafion212。

聚苯并咪唑(PBI)拥有较高的热化学和力学稳定性(玻璃化转变温度427~436℃)及较低的氢渗透性。纯PBI的质子导电率低,但由于PBI固有的碱性,PBI可以与磷酸、硫酸、硝酸等无机酸发生强烈的相互作用[24],形成单相聚合物电解质,使PBI成为质子导体。PBI在酸掺杂高温质子交换膜的研究中引起了广泛关注。质子传导能够通过Grotthuss和载运机制在磷酸(PA)分子和水分子之间发生[25]。Wang等[26]合成了由不同摩尔比例的聚4,4‐二苯醚‐5,5‐联苯并咪唑(OPBI)和聚2,2‐对亚苯基‐5,5‐联苯并咪唑(p‐PBI)组成的嵌段共聚物,共聚物显示出微观相分离的形貌。相等摩尔比的共聚物P0.5‐b‐O0.5‐PBI表现出最大的相分离度,可提供更大的自由体积,因此质子转移存在更大的连续通道,质子电导率达到最高值0.1 S/cm(180℃、无水)。此外,刚性链段使其力学强度和高温稳定性得以提升。

2 聚砜型质子交换膜

聚砜是1类在分子主链上含有砜基的芳香族聚合物,具有优良的力学性能、热稳定性及良好的加工性能。磺化聚砜则兼具聚砜优良力学、热学性能和质子导电性,是用于质子交换膜燃料电池的理想材料[27]。根据磺化基团所在聚合物中链的位置不同,聚砜可以分为主链型和侧链型磺化聚砜。用于燃料电池质子交换膜,由于聚砜主链含有芳香结构,能够使其在苛刻条件下保持氧化和水解稳定性,且聚砜材料成本较低,日益得到广泛关注。同时,无机功能填料复合膜也是聚砜型质子交换膜中非常重要的1类。在复合膜中,无机功能复合填料除了能够增强聚合物的力学性能和热稳定性,还可能增强聚合物对水分的保留能力,提高复合膜质子导电性能[1]。因此,研究质子交换膜纳米复合材料是提高质子膜综合性能的有效途径。典型的磺化聚砜类质子交换的物理性能参见表1。

2.1 主链型聚砜质子交换膜

主链型磺化聚砜中磺酸基团处于聚合物主链,主链中含有磺酸基团部分构成亲水段,在成膜过程中亲水段聚集形成离子团簇,为质子传递提供通道。不含离子基团部分构成疏水链段,可以阻止薄膜在水中的过度溶胀,为膜提供力学强度。磺化聚砜的主链的组成结构对质子交换膜微观相分离、质子导电性、水吸收和力学强度等性能有重要影响。

Bae等[28]人合成了具有不同体积疏水组分的磺化聚亚芳基醚砜,包括异亚丙基双联苯(SPE1),二苯基亚甲基联苯(SPE2)、亚芴联苯(SPE3)和 2,7‐萘(SPE4),结构如图5(a)所示。疏水部分的分子大小排名为SPE1>SPE2>SPE3>SPE4。为了进行比较,共聚物具有相似的IEC值(约2.0 meq/g)。发现较小的疏水组分(SPE3和SPE4)会导致较大的水团簇,促进更高的质子导电率和质子扩散系数以及更低水膨胀率。Gong等[29]合成了含磺化戊烯基的聚芳基醚砜(SPES‐x‐PPD,x代表戊烯基磺化度),磺酸基团集中分布在碟烯环中,磺化度可以通过调节2,5‐三蝶烯二酚和4,4‐二羟基二苯砜的投料比得到精确控制。相应的磺化聚合物表现出了良好的耐溶解性、热稳定性及力学性能。由于刚性、非共平面磺化三蝶烯基的引入,这类聚合物体现了更高的尺寸稳定性。透射电镜发现磺化SPES‐x‐PPD聚合物在高IEC条件下,形成了可促进质子传输的微相分离结构。相应的磺化聚合物,在高IEC、80℃下,34%~94%RH范围内,展现了高的导电率。例如,SPES‐60‐PPD膜在94%RH时导电率为2.5×10-1S/cm,是相同条件下Nafion117的2倍多;在34%RH,其导电率为4.5×10-3S/cm,是相同条件下Nafion117的1.5倍。这种高温、低湿条件下高的导电率主要归因于其聚集态结构。谢伟芳等[30]制备出不同磺化度的(44.6%、49.7%、54.4%)聚芳醚砜材料质子交换膜。该类膜材料具有互穿网络结构,为四嵌段微观相分离结构,温度为90℃、磺化度为54.4%的质子交换膜传导率达为9.38 mS/cm,甲醇透过率为3.80×10-8L/(m·s)。侯敬贺等[31]采用亲核缩聚法制备了磺化聚芳醚砜和磺化聚芳硫醚砜,该类磺化膜采用了磺化单体共聚,其磺化度可控,所制备的质子交换膜IEC可达1.719 meq/g,其质子传导率在80℃、100%RH的条件下可达0.142 S/cm。

针对水基质子导电膜在高温下导电性差的问题[32],质子型离子液体用于质子交换膜将有效提高燃料电池的工作温度而不用考虑湿度的要求[33]。Lee等[34]制备了磺化聚酰亚胺‐苯砜共聚物,搭载质子型离子液体三氟甲磺酸二乙基甲基铵作为质子导体,其结构如图5(b)。该膜可用于高温燃料电池应用(>100℃)。在无水条件下,复合膜具有良好的热稳定性(>300℃)和离子电导率[120℃下离子液体含量高于67%(质量分数,下同)时,质子电导率大于10-2S/cm]。在燃料电池测试中,在80℃下的最大功率密度为100 mW/cm时,可获得高于240 mA/cm2的电流密度。该研究结果表明,质子型离子液体用于燃料电池交换膜将极大提高燃料电池操作温度,同时提高电化学性能和热稳定性。但该类电解质面临离子液体浸出及高温下的力学稳定性差的问题,有待于进一步深入研究。

图5 主链型聚砜Fig.5 Main‐chain‐type polysulfone

然而,主链型磺化聚砜中,磺酸基团通常处于主链芳香环上,当亲水性的磺酸基团含量较高时,聚合物主链会有过高的水溶胀率而降低聚合物的力学性能[25,35]。因此,侧链型磺化聚砜得到广泛研究。

2.2 侧链型聚砜质子交换膜

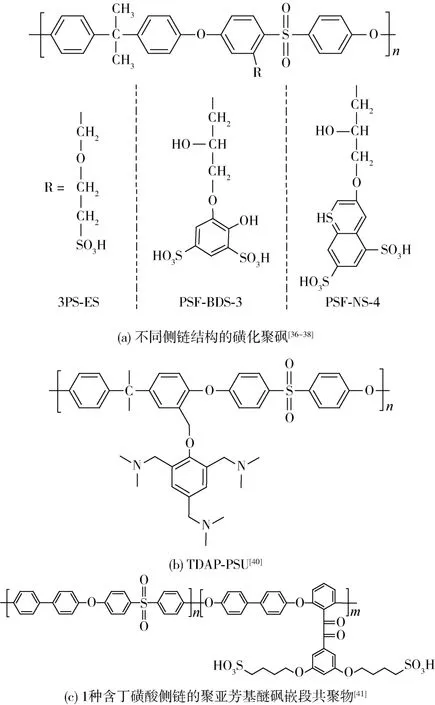

侧链型聚砜是将磺酸基团直接键合在聚砜的侧链上,由于侧链型磺化膜具有类Nafion膜梳状结构,且侧链的运动灵活,因而质子的传导能力更强。如Nafion膜IEC只有0.91 mmol/g[5],但由于其具有灵活的磺化支链型结构,使其质子导电性较高。因而,很多研究人员进行侧链形貌结构设计,从而提高侧链型磺化聚砜综合性能。

在侧链型聚砜质子交换膜成膜过程中,可以通过设计亲水性的侧链调控质子交换膜的亲水相/疏水相分布,进而调控优化PEM的性能。乔宗文等[36]通过亲核取代反应制备了2种脂肪侧链磺化聚砜3PS‐ES和4PS‐ES,分别通过氯甲基化聚砜和氯乙酰基化聚砜与羟乙基磺酸钠反应得到质子交换膜。得到的质子交换膜在3PSF‐SS和4PSF‐SS在25℃下质子传导率分别为0.046 S/cm和0.042 S/cm。研究发现,随着侧链长度增加,交换膜的微相分离程度增加,质子传导率也得到提高。在随后的研究中,将侧链末端改为磺化芳环,得到苯磺酸基团的PSF‐BDS‐3膜[37]与萘磺酸基团的PSF‐NS‐4膜[38]。比较具有相似的IEC值(约1.45 meq/g)的三类磺化聚砜,在80℃下其质子传导率逐渐增加,分别为 0.08 S/cm(3PS‐ES),0.1 S/cm(PSF‐BDS‐3)与0.155 S/cm(PSF‐NS‐4)。如图6(a)所示,随着侧链基团刚性与尺寸的增加,亲水磺酸基团与主链之间形成了更大的间隙,导致了亲疏水相更为明显的相分离结构,拓宽了质子传输通道,使得质子交换率逐渐提升。周远鹏等[39]通过单体聚合及后磺化的方法,制备了侧链型磺化聚砜膜。首先合成了活性单体‐3,3‐二(3,5‐二苯基苯)‐4,4‐二氟二苯砜,然后与4,4‐二氟二苯砜和4,4‐二羟基二苯甲酮共聚制得聚砜,再经磺化反应得到系列侧链型磺化聚芳砜质子交换膜(TS‐PAS‐xx)。结果表明,所制质子交换膜表现出适中的吸水率和较低的溶胀率,在80℃下膜的溶胀率均不超过15.7%。并且由于在磺化结构中引入了多个侧链型的磺酸基团,可以进一步将亲水性的磺酸基团和疏水性的聚合物主链及非磺化结构单元分离开来,促进聚合物膜材料形成明确的“亲水‐疏水”相分离形态结构,改善膜材料的性能,这有利于质子传导率的提高。80℃时TS‐PAS‐34膜的质子传导率达到了182 mS/cm,与Nafion112相当。此外,该膜还具有良好的热性能、力学性能和优异的耐化学氧化稳定性。

严小波等[42]在含氟聚芳醚侧链引入磺化萘酚基团,制备了1类侧链磺化型含氟聚芳醚(sSPFAE)。sSP‐FAE膜显示出较低的吸水率和良好的尺寸稳定性,同时拥有较高的电导率水平,IEC为2.03 mmol/g的sSP‐FAE‐0.8膜横向尺寸变化值在30℃及80℃时分别为2.7%及6.4%,远小于Nafion112的11.7%及12.3%,并且在80℃条件下,前者表现了更高的电导率(217 mS/cm)。sSPFAE膜显示出良好的热稳定性及氧化稳定性,在80℃的Fenton溶液中,处理1 h后的失重率小于2%。表明了支链型磺化聚砜膜在燃料电池中良好的应用前景。Zhang等[40]将2,4,6‐三(二甲氨基甲基)苯酚接枝到聚醚砜侧链上,命名为TDAP‐PSU,分子结构如图6(b)所示,并应用于PA高温质子交换膜燃料电池中,利用叔胺官能团增强了PA分子与聚合物膜之间的相互作用,保证了PA的掺杂量,基于TDAP‐PSU膜的单电池达到453 mW/cm2的峰值功率密度并具有出色的稳定性。

图6 侧链型聚砜Fig.6 Side‐chain‐type polysulfone

为了应对高IEC下离子交换膜过度膨胀导致的力学性能下降,He等[41]将含甲氧基活性位点的乙二酮基团引入嵌段聚砜bSPAES(x/y)的磺化侧链,如图6(c)所示,并随后通过环缩法得到了基于喹喔啉交联的亚芳基醚砜嵌段共聚物C‐bSPAES(x/y)。由于嵌段聚合物良好的微相分离,未交联膜bSPAES(5/10)在80℃时具有较低的吸水率(59.1%)和相对较高的电导率(225 mS/cm)。与之相比,交联产物的C‐bSPAES(5/10)的质子电导率为171 mS/cm,但吸水率降低一半,膨胀率减少40%,氧化稳定性提高200%。结果表明,基于喹喔啉的交联可以明显改善bSPAES(x/y)的性质,证明了该方法在燃料电池质子交换膜中的应用价值。

2.3 无机掺杂复合型聚砜质子交换膜

与有机高分子材料相比,无机材料具有耐高温、力学强度高、耐摩擦性好等特点,而且无机纳米材料兼有大比较面积、形貌结构可控、优异的光电磁等物理性能[43],将无机纳米材料与有机高分子材料结合,制备性能优异的复合材料受到人们的广泛关注[44]。

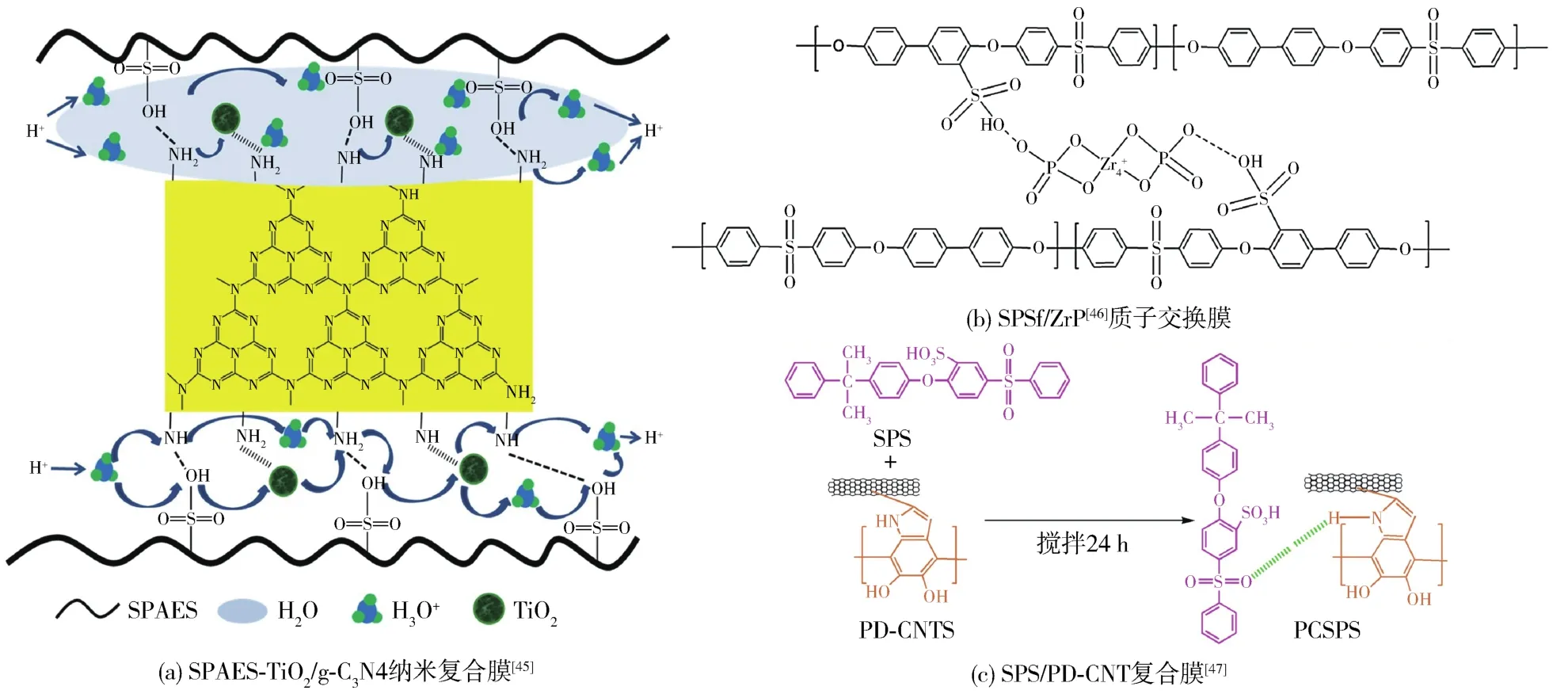

在聚砜型质子交换复合膜中,功能性无机填料在较高的温度下表现出优异力学性能、保水性、质子导电性稳定性以及抑制气体渗透,因而复合性质子交换膜引起广泛关注。Ingabire等[45]通过二氧化钛/石墨相氮化碳(TiO2/g‐C3N4)纳米复合材料来增强磺化聚芳醚砜(SPAES)性能,其作用机理见图7(a),复合膜允许质子通过运载机理与Grotthuss机理2种方式传导。与纯SPAES膜相比,纳米复合膜有较高的质子传导性、力学性能和尺寸稳定性也较好。SPAES‐TiO2/g‐C3N4‐1.0纳米复合膜在80°C、94.1%RH下表现出258.4 mS/cm的质子电导率,以及80℃下Fenton溶液加速老化1 h后,仅4.6%质量损失的出色氧化稳定性。在单电池性能测试中,它在1 150.8 mA/cm2时达到了525.6 mW/cm2的最高功率密度。Martinez‐morlanes等[48]合成并表征了TiO2(B)纳米线增强的磺化聚砜质子交换膜(TiO2(B)/sPSU),发现10%TiO2(B)纳米线的存在使得sP‐SU骨架分解的最高温度增加了近20℃。TiO2具有较强的亲水性,也提高了复合膜的吸水率及质子导电性,85℃下电池功率密度达到了350 mW/cm2,与Na‐fion117相近。

磷酸锆(ZrP)是1种亲水性无机材料,可在高温下提供吸湿性,并具有阳离子交换特征[49],可提供较高的表面质子迁移率。Ozden等[46]制备了磷酸锆掺杂的磺化聚砜(SPSf/ZrP)复合膜应用于直接甲醇燃料电池,基膜与填料间相互作用见图7(b),在不同甲醇浓度和电池温度下进行了单电池测试和1 200 min的短期稳定性测试,发现磺化度为42%的复合膜由于在质子传导率、吸水率、耐热性、氧化稳定性和甲醇抑制等方面的都优于相同条件的Nafion115。其中,复合膜制备的甲醇燃料电池最大功率密度达119 mW/cm2,比Na‐fion115 PEM高13%。

Altaf等[47]使用聚多巴胺改性剂制备了功能化碳纳米管(PD‐CNT),掺入磺化聚砜聚合物(SPS)基体中制备质子交换复合膜(PCSPS),其结构见图7(c)。在复合材料中,多巴胺作为界面剂促进了碳纳米管在聚合物基质中均匀分散,并在膜中产生了新的质子传导途径。结果表明,含0.5%PD‐CNT复合膜的质子传导率较纯聚合物提高了43%(在80℃下,从0.085 S/cm增加到0.121 6 S/cm),并且其甲醇渗透率为5.68×10-7cm2/s,相比重铸Nafion117(23.00×10-7cm2/s)降低了75%,有效减少了燃料向催化剂的渗透。

图7 3种质子交换膜Fig.7 Three types of proton exchange membranes

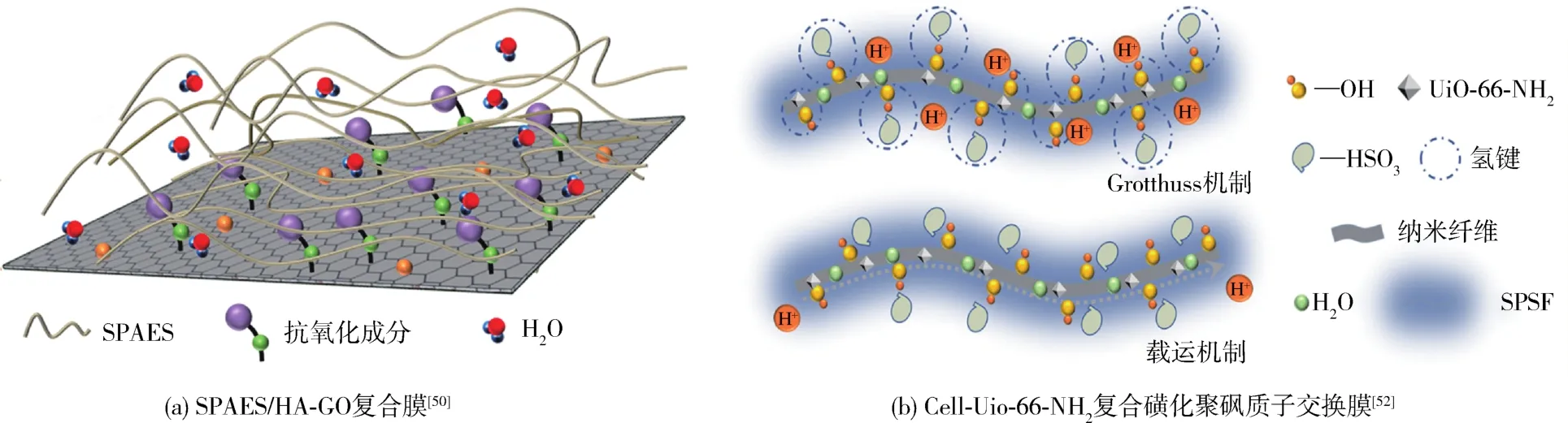

氧化石墨烯(GO)本身具有一定的抗氧化功能,为了提高膜的耐久性,Kim等[50]用四甲基哌啶胺合成了抗氧化剂接枝GO(HA‐GO),并与磺化聚芳基醚砜(SPAES)复合,结构示意图见图8(a)。与纯SPAES膜相比,SPAES/HA‐GO复合膜表现出更好的力学强度、热稳定性以及质子电导率。其中0.5%掺杂的SPAES/HA‐GO复合膜显示出最佳的氧化稳定性行为。Li等[51]将 GO聚合物刷与Pt‐TiO2纳米颗粒共同掺入磺化聚砜基质中,制备了纳米复合质子交换膜。结果表明,Pt‐TiO2纳米粒子提高质子交换膜自增湿性和热稳定性。此外,GO聚合物刷通过形成交联网络结构固定在聚合物质子交换膜上,不仅改善了相容性问题,还使质子电导率显著提高,并降低了复合质子交换膜的甲醇渗透率。与纯膜相比,复合质子交换膜的质子电导率达6.93 mS/cm,增幅约为70%;甲醇渗透率下降约40%,低至1.415×10-6cm2/s。

金属有机骨架(MOF)表现出高质子传导性、热稳定性,并且在定制尺寸方面具有极大的灵活性。因此,它们被视为质子导体的理想材料。Roshanravan等[53]通过将磺化MOF(sMILFe)掺入磺化聚砜中来制备复合质子交换膜,应用于微生物燃料电池。磺化的MOF为质子传输提供了高效通道,将磺化聚砜链整合到sMILFe开放通道中,可以实现质子在通道中的Grot‐thuss机制传导,显著提高质子导电率和库仑效率,微生物燃料电池的输出功率可达64.2 mW/m2,性能优于Nafion117。Wang等[52]利用电纺丝工艺获得了纤维素和MOF的共混纳米纤维(Cell‐UiO‐66‐NH2),并将其嵌入磺化聚砜基体中,获得了具有UiO‐66‐NH2有序MOF质子通道的复合材料质子交换膜,结构见图8(b)。质子可通过2种机制实现传导。性能测试表明,含5%Cell‐UiO‐66‐NH2的复合膜在80 ℃和100%RH下显示出0.196 S/cm的高质子传导率,同时复合膜具有较低的甲醇渗透系数(5.5×10-7cm2/s),而且即使在80℃下,由于纤维三维网络的约束作用,复合膜也显示出低的溶胀率(17.3%)。使用SPSF/Cell‐UiO‐66‐NH2‐5复合膜制造的燃料电池功率密度达78mW/cm2,这比基于SPSF膜的燃料电池功率密度高101%。当电压为0.2 V时,复合膜的电流密度为400 mA/cm2,远高于SPSF和重铸Nafion膜(分别为210 mA/cm2和 248 mA/cm2)。综上,功能纳米填料极大丰富了质子交换膜种类、性质及应用。通过纳米填料的结构形貌、表面功能化以增强质子交换膜的力学性能,提高质子传输性,增加高温稳定性,降低燃料渗透性等提升质子交换膜综合性能,促进燃料电池行业的发展。

图8 2种质子交换膜Fig.8 Two types of proton exchange membranes

3 未来发展及应用展望

世界面临重大的能源危机及环境污染问题,绿色能源中质子交换膜燃料电池是1个重要的解决方法,尤其在汽车行业,氢质子膜燃料电池具有零污染、效率高、加氢时间短、续航里程长等优点,燃料电池汽车得到世界各国普遍关注及政策扶持,发展迅速[56]。2019年全球氢燃料电池汽车销量是2018年销量的近2倍,达到10 409辆。我国自2003年首次推出质子交换膜燃料电池混合动力轿车以来,到2019年,我国燃料电池汽车生产量达2 833辆,是2016年的4.36倍[57]。参比全球燃料电池汽车销量及过去近20年我国生产情况,同时为实现碳达峰、碳中和目标,我国燃料电池汽车及燃料电池行业还有巨大的发展空间。

在燃料电池各组成部分中,质子交换膜是燃料电池中的关键组成部分。目前燃料电池中广泛使用的是美国、比利时、日本等国生产的全氟磺酸质子交换膜。目前我国燃料电池质子交换膜生产中影响力最大的是东岳集团,其开发的全氟质子膜性能通过了奔驰公司的技术考核[57]。2020年已投产,产能为150万平方米,生产技术和性能指标均达国际先进水平。全氟磺酸Nafion膜是目前应用最广的膜材料,但成本较高(800美元/m2),约占电池总成本的20%~30%,是PEMFC发展的主要障碍。开发新型的价格低、质子电导率高、化学稳定性好的膜材料是目前燃料电池发展中的关键问题。在众多备选材料中,聚砜类质子交换膜因其优良的综合性能成为理想的Nafion替代材料。

磺化聚砜用于燃料电池中,邢丹敏[58]等采用碳载铂催化剂制成多孔气体扩散电极,研究了磺化聚砜膜的燃料电池性能,发现磺化聚砜膜的电池开路电压为0.983 V,与Nafion®膜(0.988 V)相近,同时电池稳定性较好,接近在350 h内电池性能没有出现下降趋势,说明磺化聚砜膜可用于质子交换膜燃料电池。

在交联聚砜膜用于燃料电池中,陈康成[59]制备了羰基和砜基共交联磺化聚酰亚胺质子交换膜,在130℃水中老化500 h后,质子传导率为160 mS/cm,最大功率密度达到0.85 W/cm2,与全氟磺酸型Nafion212性能相当。

聚砜无机复合膜用于燃料电池中,Rambabu等[60]通过溶液流延技术合成了新型的氧化锆(ZrO2)改性的咪唑官能化聚砜膜。复合膜的最大IEC和离子电导率分别为2.84 mmol/g和80.2 mS/cm(50℃)。使用Pt/C催化剂的燃料电池,开路电位(OCP)和功率密度性能随着ZrO2的增加而提高,具有10%ZrO2的复合膜的OCP和功率密度分别为1.04 V和270 mW/cm2。因此,聚砜复合膜在燃料电池中有良好的应用前景。

Mohammadi等[55]制备了部分氟化无规聚砜作为燃料电池膜,质子电导率达250 mS/cm(80℃,100%RH),电流密度可达1 309 mA/cm2,在燃料电池介质中加速老化条件下的100 h,其开路电压降低4.85%。

聚砜类材料用于耐用高温质子交换膜燃料电池中,Tang等[61]研究发现膦化聚苯砜膜显示出优异的力学性能、热稳定性和抗氧化稳定性,IEC可达2.75 meq/g。同时膦化聚苯砜可做为催化剂的黏合剂,聚合物在H2/O2燃料电池中用作黏合剂时实现了242 mW/cm2的峰值功率密度。在160℃下运行200 h未观察到性能明显下降,耐久性优异。

聚砜膜除了用于燃料电池发电,还可用于电化学合成氨。王进等[62]采用磺化聚砜质子交换膜,以Ni‐Ce0.8Sm0.2O2−δ为电极材料,银‐铂网做集流体组装单电池,在常压低温条件下利用H2和N2为原料,用电化学方法合成氨。在电压为2 V、温度为353 K条件下,合成氨产率最高可达 3.2×10−9mol/(cm2·s)。该研究拓展了聚砜燃料电池在电化学合成应用中的新领域,在低碳、绿色新型有机合成中产生深远影响。

4 结语

燃料电池发展关键膜材料中,聚砜膜以其成本低、原料来源丰富、结构可设计性强特点成为质子交换膜燃料电池的理想膜材料。通过主链、侧链功能设计可以实现聚砜微观结构的调控,提高材料的力学性能和稳定性的同时提高质子导电性。同时,合成聚砜的单体具有丰富的结构,与功能填料相容性好,可以控制制备不同物理化学性质质子交换复合膜,实现高温稳定、低湿质子传导,满足新型燃料电池发展及应用需要,聚砜类质子交换膜值得进行深入研究和开发。