阻燃抗静电聚烯烃板材的制备与性能研究

李亚飞,孙小杰,任月庆,张寅灵

(北京低碳清洁能源研究院,北京 102211)

0 前言

聚乙烯(PE)和聚丙烯(PP)等聚烯烃树脂具有质轻高强、加工性良好、耐酸碱腐蚀等优点,广泛应用于汽车、家电、建材和日用品等领域。近年来,随着循环经济的快速发展,可重复利用的高分子铺路板材相关研究越来越深入[1‐2]。高分子板材由于具有质量轻、可快速拼接和铺装等特点而广泛应用于工地临时路、油田开采等领域[3]。聚烯烃树脂极易燃烧(极限氧指数为17)且易积累静电,普通聚烯烃板无法满足矿井开采需要,需对聚烯烃材料进行阻燃抗静电改性以满足《煤矿井下用聚合物制品阻燃抗静电性通用试验方法和判定规则》(MT 113—1995)的要求[4]。

本研究选用高密度聚乙烯(PE‐HD)、线性低密度聚乙烯(PE‐LLD)和PP组成的复合基质,将红磷、炭黑、POE等共混制得满足矿用阻燃抗静电要求的改性高分子材料,将其加工制得板材样品后通过模拟井下受力情况,采用疲劳试验评估板材使用情况,以期为煤矿巷道路面修复提供1种新型的解决方案。

1 实验部分

1.1 主要原料

PE‐HD,DMDA8007,神华包头煤化工有限责任公司;

PE‐LLD,DFDA7042,神华包头煤化工有限责任公司;

PP,2101H,中国石油化工股份有限公司北京燕山分公司;

阻燃母粒,MRP‐1400(含40%磷和60%PP 2101H),清远市一丞阻燃材料有限公司;

导电炭黑,CHEZACARB AC 80,捷克Unipetrol公司;

POE,8150,美国陶氏化学公司;

聚乙烯接枝马来酸酐(PE‐g‐MAH),FB16E5,佳易容聚合物(上海)有限公司;

抗氧剂,JY‐225,北京极易化工有限公司;

PE蜡,AC‐6,美国霍尼韦尔公司;

聚四氟乙烯(PTFE),有效含量>99%,沈阳市天宇祥微粉材料厂;

硬脂酸,分析纯,国药集团化学试剂有限公司。

1.2 主要设备及仪器

同向双螺杆挤出机,AK‐36,南京科亚挤出机械制造有限公司;

高速混合机,SHR‐10A,张家港云帆机械有限公司;

模压成型机,P300PM,德国COLLIN公司;

注塑机,E‐victory200,德国ENGEL公司;

缺口制样机,6595,美国CEAST公司;

缺口冲击试验机,9050,美国CEAST公司;

万能力学试验机,5965,美国INSTRON公司;

疲劳试验机,8801,美国INSTRON公司;

水平垂直燃烧测定仪,CZF‐3,南京江宁分析仪器有限公司;

氧指数测定仪,JF‐3,无锡市德思锐精密机械有限公司;

手持式电阻仪,ACL‐380,东莞非泰电阻有限公司;

扫描电子显微镜(SEM),Nova NanoSEM 450,捷克FEI公司。

1.3 样品制备

按照表1配比将各物料加入高速混合机中搅拌5 min左右,物料充分混合均匀后将其在双螺杆挤出机中熔融共混、挤出造粒,各段挤出温度为190℃,转速150 r/min;将所得粒料在90℃鼓风烘箱中干燥6 h,再通过注塑机注塑成标准样条(注射温度180、185、190、195℃,压力30 MPa,保压时间30 s),供力学性能测试使用;将粒料模压(200℃、50 MPa)20 min分别制得厚3、4、5 mm 的样片,按照 GB/T 2408—2008、GB/T 2406.2—2009、MT 113—1995裁制相应的阻燃测试样条;同样条件下模压制得厚1 mm、长和宽为22 cm的样片,按照GB/T 1410—2006裁制100 mm×100 mm×1 mm样片,供电阻测试使用。

表1 样品中各成分含量 %Tab.1 Content of each component in the samples %

1.4 性能测试与结构表征

阻燃性能测试:垂直燃烧实验依据GB/T 2408—2008测试,选用3 mm样条;极限氧指数测试按照GB/T 2406.2—2009测试,选用4 mm样条;酒精喷灯实验按照MT 113—1995测试,选用5 mm样条;

表面电阻测试:按照GB/T 1410—2006测试;

力学性能测试:弯曲模量依据GB/T 9341—2008测试,弯曲速率2 mm/min;悬臂梁缺口冲击强度依据GB/T 1843—2008测试,三角形缺口深度2 mm,选用2.75 J摆锤;拉伸屈服强度和断裂伸长率依据GB/T 1040.2—2006测试,拉伸速率50 mm/min;

抗疲劳性能测试:按照ASTM D671‐1971采用悬臂梁弯曲定形变振幅法测试,75%峰值载荷,频率5 Hz;为准确评价矿用板材的疲劳寿命,首先在板材表面预制初始损伤(非宏观裂纹),然后采用动态疲劳试验机对该样品进行疲劳测试;将测试前后试样真空镀金后,采用SEM观察其表面形貌。

2 结果与讨论

2.1 阻燃剂含量对材料燃烧性能的影响

采用磷系无卤阻燃剂作为阻燃剂,将磷等量取代部分聚烯烃,研究不同磷含量材料(样品1#~5#)的阻燃性能,结果见表2(其中有焰燃烧时间和无焰燃烧时间均为6条试样之和)。聚烯烃及其弹性体等树脂为易燃材料,在燃烧测试过程中试样燃烧速率较快,产生大量熔滴;当树脂体系中磷含量为6%时,试样燃烧时间明显缩短,但燃烧时样品仍出现熔融滴落现象,且离火不自熄,不能通过MT 113—1995酒精喷灯测试;当磷含量增至8%后,试样垂直燃烧测试达到UL 94 V‐0级,同时通过酒精喷灯测试。研究表明,聚烯烃的垂直燃烧等级与酒精喷灯试验有较好的斯皮尔曼相关性[5]。本研究的结果也证明聚烯烃材料的垂直燃烧等级基本与酒精喷灯试验结果一致。添加8%磷后,极限氧指数由17.2%增至21.8%。鉴于继续增加阻燃剂含量后阻燃性能未继续提高,确定磷含量为8%(4#)。

表2 不同阻燃剂含量聚烯烃材料的燃烧性能Tab.2 Combustion properties of composites with different flame retardant contents

2.2 抗静电剂含量对材料性能的影响

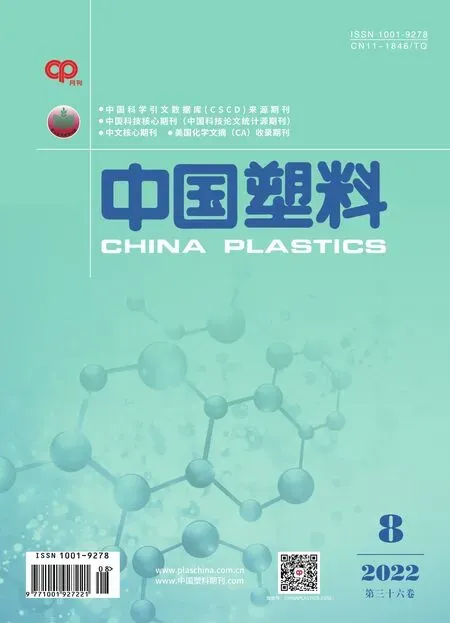

在固定磷含量为8%前提下,采用炭黑为抗静电剂,将炭黑等量取代部分聚烯烃树脂,制备不同炭黑含量系列试样,考察了炭黑的加入对材料抗静电性的影响,结果如图1所示。由图可见,随着炭黑含量的增加,材料的表面电阻率呈下降趋势,且存在1个斜率较大的区域;在低填充炭黑复合材料呈介电性质,炭黑含量增加(3%~4%)时材料的电阻变化不明显;当炭黑含量达到5%时,炭黑在体系内部形成聚集体,根据“隧道效应”,此时电子会从1个炭黑聚集体调到另一个相邻的但非接触的炭黑聚集体而导电,使材料表面电阻率迅速下降[6];随炭黑含量进一步提高,炭黑聚集体逐渐密集而发生接触导电,表面电阻率不再随炭黑含量的增加而有明显变化[7]。结合矿用要求表面电阻率≤106Ω,本研究固定炭黑含量为6%。

图1 样品表面电阻率与导电炭黑含量的关系Fig.1 Relationship between surface resistivity of the samples and conductive carbon black content

有研究表明,炭黑的加入在赋予聚烯烃材料抗静电性能的同时也会降低其力学性能[4]。由图2可见,随炭黑含量的逐渐增加,材料拉伸性能和抗冲击性能会显著下降;添加6%炭黑时(9#样品),材料断裂伸长率为40.5%,缺口冲击强度仅为5.8 kJ/m2,韧性较差,需进行增韧处理以提高力学性能。

图2 样品力学性能与导电炭黑含量的关系Fig.2 Relationship between mechanical properties of the samples and conductive carbon black content

2.3 POE含量对材料力学性能的影响

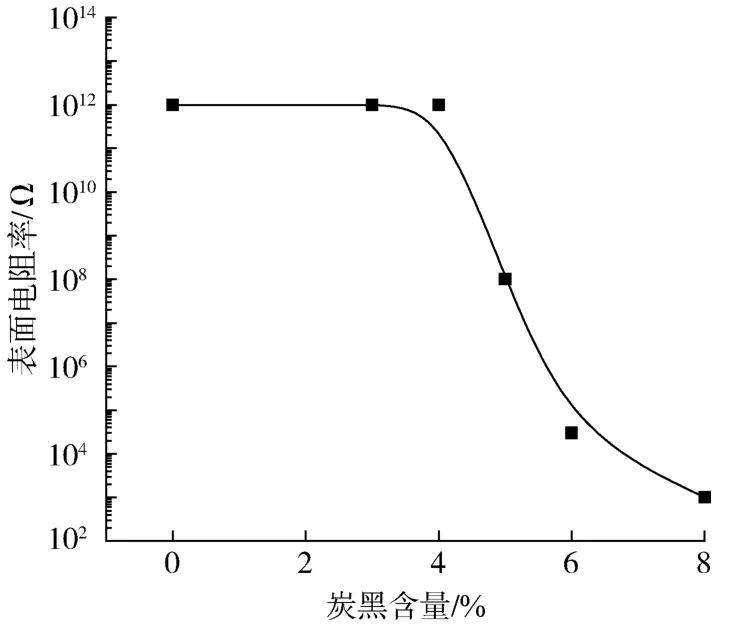

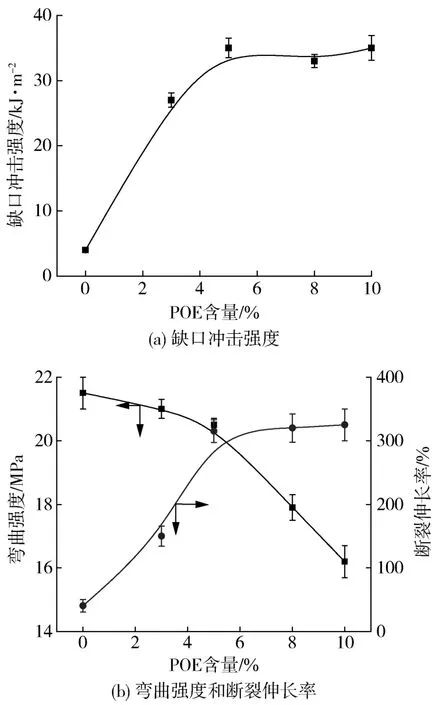

选用热塑性POE对材料进行增韧处理(等量替代聚烯烃),不同含量增韧剂POE对阻燃抗静电材料的增韧效果如图3所示。由图可见,POE的加入可使缺口冲击强度迅速增加;当POE含量为3%时,材料的缺口冲击强度由5.8 kJ/m2升至28.7 kJ/m2;POE含量继续增加至5%以上时,材料缺口冲击强度为35 kJ/m2,同时材料的断裂伸长率也大幅增加,由40.5%(不添加POE)升至150%(3%POE)和315%(5%POE)。POE良好的增韧效果一方面源于其与聚烯烃树脂和填料等良好的相容性(分子量分布窄、良好的流动性);另一方面是由于其分子结构中侧链较长的辛基可在各成分间形成联接点及网络结构,在聚烯烃体系受冲击时可分散冲击能,还可在体系受拉力时发生较大形变[8‐10]。由于POE本身强度较低,材料的刚性与POE含量呈显著的负相关性,随POE含量的增加,材料弯曲强度有所下降;当添加10%POE时,材料弯曲强度降低至16.2 MPa。综合考虑后选定添加5%POE(12#样品)进行材料制备。采用SEM搭载的能谱仪(EDS)对12#样品进行元素扫描发现,P元素分布较均匀(图4),进一步验证了添加相容剂后样品中的填料分散均一性。

图3 POE含量对样品力学性能的影响Fig.3 Effect of POE content on mechanical properties of the samples

图4 12#样品的EDS照片、SEM照片及能谱图Fig.4 EDS microscopy,SEM image and energy spectrum of sample 12#

2.4 疲劳试验

对材料疲劳寿命进行研究的最常用理论是断裂力学和损伤力学[11‐13]。断裂力学假定材料构件存在初始宏观裂纹,研究裂纹在疲劳载荷下起裂、稳定扩展到失稳的过程,据此对材料的使用寿命进行预测[11];损伤力学通过力学变量来研究材料在载荷的作用下性能退化并最终导致破坏的规律和机理,着重研究材料内部从初始损伤演变发展到工程可见裂纹的失效初级阶段[13]。两者结合可相对更科学、准确的预测材料疲劳寿命。

选择12#样品制成板材进行动态疲劳试验,疲劳实验结果和试验前后样品表面形貌如图5和图6所示。从图5可以发现,在样品从开始疲劳到到动态疲劳次数至120万次时,样品挠度从1.5 mm缓慢增大至1.9 mm,未出现大幅突增现象,表明样品在疲劳过程中未出现明显裂纹扩展、延伸和生长破坏。由图6可见,动态疲劳试验前样品表面形成了部分预制裂纹,在经过120万次动态疲劳后,疲劳样品表面的预制裂纹未发生明显裂纹延伸和生长破坏。实验结果表明该阻燃抗静电板的动态疲劳使用寿命长,耐疲劳性能优异。

图5 样品的挠度‐循环次数曲线Fig.5 Deflection‐number of cycles curve of the sample

图6 样品的SEM照片Fig.6 SEM images of the samples

3 结论

(1)无卤阻燃剂MRP‐1400对聚烯烃材料具有较好的阻燃效果;当磷含量为8%时,材料UL 94达到V‐0级,并可以通过MT 113‐1995酒精喷灯试验,极限氧指数为21.8%;

(2)当炭黑含量为6%、POE含量为5%时,能够得到综合性能最优的阻燃抗静电板材,其表面电阻率为3×104Ω,缺口冲击强度能够达到35 kJ/m2,弯曲强度达到20.5 MPa,断裂伸长率为315%;

(3)阻燃抗静电板材进行动态疲劳120万次实验后,挠度从1.5 mm缓慢增加至1.9 mm,表面预制裂纹未出现明显裂纹延伸和生长破坏。