微流控技术在机械工程-生命科学交叉领域的应用

满 佳 华泽升 夏 荷 李建勇 李方义 李剑峰

1.山东大学机械工程学院,高效洁净机械制造教育部重点实验室,济南,250061 2.山东大学机械工程国家级实验教学示范中心,济南,250061

0 引言

生命科学涉及生物化学、生物医学、生物工程制造等多个领域,伴随着微流控技术的出现,相关学科蓬勃发展,以现代生物技术为基础的生命科学也迅速进步,取得了诸多重大成就。

机械工程是涵盖了多个自然学科和技术学科的工程学科。通过结合生产实践中的经验,人们研发了各种不同的机械系统,解决了理论与实践相脱离的问题。微流控(microfluidics)是在微机电加工技术(MEMS)基础上发展而来的,是指在微尺度空间内操控流体的一种技术,该技术可以将化学、生物等实验室的基本功能微缩到一个几平方厘米的芯片上,因此又被称为芯片实验室(Lab-on-a-chip)[1]。作为机械、生物、化学、材料等学科交叉领域研究的技术平台,微流控技术具有传统研究方法不可替代的优势,它把样品反应、制备、分离、检测等生化实验的基本操作集成到很小的芯片上,试剂消耗量小、检测成本低、灵敏度高、效率高[2]。近年来,随着微流控器件和制备工艺的发展,微流控技术在生命科学领域的交叉应用越来越广泛。

本文主要阐述了微流控技术的工作原理及其近年来在机械工程-生命科学交叉领域国内外研究成果,梳理了其在生命科学领域的交叉应用现状,主要从生物检测、体外结构仿生制造及可控释放的药物载体制备三方面展开介绍,最后对其应用前景进行展望。

1 微流控技术的概述

20世纪90年代瑞士科学家MANZ等[3]最早提出了微流控的概念,将微机电与化学分析相结合,即微全分析系统(micro total analysis system,μTAS),拉开了微流控技术发展的序幕。微流控是多学科融合的新兴科学技术领域,与传统机械制造技术相比,它是一场理论方法和制造技术的革命。微流控技术在生命科学上的交叉应用是通过微流控芯片实现的,微流控芯片是通过设计和加工一定结构的微通道,然后在微通道内对液体进行操控和分析的平台。微流控芯片的材料及制备工艺是提升芯片性能及功能的关键。

1.1 微流控芯片制备材料

微流控芯片的制备材料主要有硅质材料、高聚物材料、陶瓷材料以及新兴的纸基材料等,其中,硅质材料主要包括硅、玻璃、石英等,来源广泛。硅[4]具有良好化学惰性和热稳定性,是早期微流控芯片的主要材料,缺点是电绝缘性、透光性较差。近几年,玻璃[5]和石英[6]由于透光性和电渗性良好、耐腐蚀等特点而逐步取代硅。高聚物材料主要指聚二甲基硅氧烷(PDMS)和聚甲基丙烯酸甲酯(PMMA)[7]。PDMS是当前应用最广泛的芯片材料之一,具有良好的透光性和透气性[8]。陶瓷材料,例如氧化铝基[9]等适用于制造具有复杂三维结构微流控器件。新提出的纸基材料[10]由于具有良好的生物相容性,且成本低廉,主要用于生物检测领域。

1.2 微流控芯片制备工艺

微流控芯片可通过多种机械加工工艺制备得到,包括:微铣削、微光刻、蚀刻法、激光烧灼法、LIGA法、软光刻及3D打印等。微铣削[11]是利用微铣刀对基底表面进行加工的方法,具有极高的加工精度,适用于结构多变且具有阶梯深度的微凹槽结构加工,如图1所示。微光刻是利用光胶、掩膜、紫外光来进行微制造,包括薄膜沉淀、光刻、刻蚀三个工序。薄膜沉积[12]是通过氧化、沉积等方法将软材料覆盖在基片表面形成薄膜,薄膜作为牺牲层;光刻和蚀刻过程是将掩膜通过曝光成像转移到薄膜上并在基底上加工特定微结构的工艺。与微光刻法相似,蚀刻法[13]主要有薄膜沉淀、光刻、刻蚀三个工序,不同之处是刻蚀过程采用腐蚀性液体进行处理。硅质材料一般采用光刻和蚀刻方法加工。激光烧灼法[14]是将紫外激光作用在可光解聚合物上,使其发生激光溅射,通过控制溅射位置,可得到具有特定结构的微芯片。该方法能制备具有大深宽比的芯片,但加工效率低且成本高。LIGA技术是基于X射线光刻的微机电加工技术[15],包括X光深层光刻、微电铸和微复制三个工艺步骤,适合加工具有高深宽比的芯片,因而能够制备复杂的图形结构,精度高,缺点是成本较高且无法加工曲面。软光刻法[16-17]是20世纪90年代末出现的制备方法,大多数PDMS微流控芯片是用该方法制备的,其工艺特点在于利用软材料制作出微通道阳模,然后通过图案复制制备出微流控芯片,该方法能够制作出具有复杂三维微通道结构的芯片,并能在不同化学性质表面上应用,应用范围更广。图2所示为利用软光刻法制备微流控芯片工艺流程。3D打印法[18]是近年来新兴的微流控芯片制备工艺,与传统制备方法相比,3D打印法不仅有更高的分辨率,还能够制备特殊的多孔结构。

图1 微铣削法制备微流控芯片[11]

图2 软光刻法制备PDMS芯片[17]

2 微流控技术在生命科学中的交叉应用

近年来,随着微机电加工技术的不断进步,以微流控芯片为核心的微尺度制造技术取得了长足的发展,在生命科学研究领域发挥重要作用[19]。

2.1 微流控技术在生物检测方面的应用

生物检测是一种用于检测目标生物分子(蛋白质、酶、抗体、核酸等)的技术,已广泛应用于药物研发、医疗诊断、环境监测及食品安全等领域。与传统化学检测相比,微流控技术在减少样品使用剂量、实现高通量和高效检测方面有显著优势。

2.1.1DNA分析和测序

微流控技术由于其特殊的功能,在疾病检测方面有广阔的应用前景。在应对新型冠状病毒过程中,人们意识到快速检测在病毒性传染病的预防和控制过程中所发挥的重要作用。目前病毒DNA的检测方法有传统的实时荧光定量PCR[20]、环介导等温扩增法(LAMP)[21]等技术。由于DNA浓度很低,在检测前需要对DNA进行扩增,再用荧光或者化学发光方法检测。传统的检测方法所需的试剂量较多,检测灵敏度相对较低,为此,研究人员将微流控技术与上述检测技术相结合,对DNA分析和测序进行了大量研究。

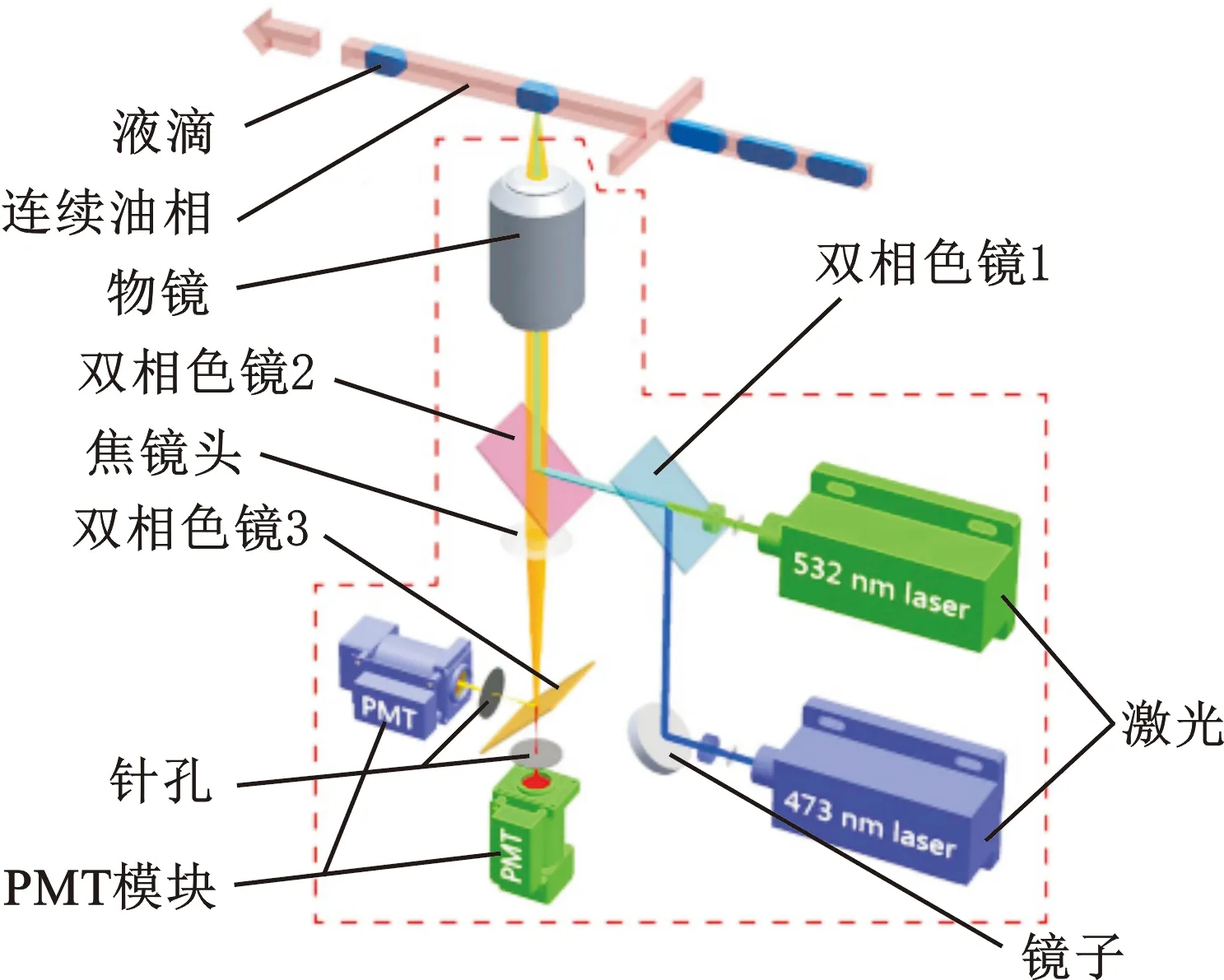

微液滴数字PCR(dd PCR)[22]是基于液滴微流控的数字PCR技术,与其他PCR技术相比,具有更高的分辨率和检测灵敏度,是一种单分子水平的核酸定量分析技术。利用微流控芯片将待测样品制备成微米尺度的液滴,微液滴中只含有待测样品的单分子DNA,然后对微液滴中的DNA进行PCR扩增反应,完成DNA荧光标记[22],最后通过微液滴分析仪进行荧光信号检测,有荧光信号的表示存在初始DNA分子,没有荧光信号的意味着没有初始DNA分子,这样就能够得到待测样品中的DNA数目。ZHU等[23]采用“准共聚焦”方法来构建微液滴检测仪的光路,如图3所示。由于激发光路中的激发光斑与微液滴的尺寸相匹配,因而能够最大限度地激发整个微液滴内的荧光信号,提高微液滴之间的信号对比度。该方法的相对误差小于5%,线性度r2>0.998,解决了微液滴检测过程中的假阳性问题,实现了高精准检测。目前,该技术已应用于北京新弈生物科技有限公司开发的新羿TD-1 数字 PCR 平台,在生物医学的基因检测、微生物检测等方面应用广阔。

图3 “准共聚焦”液滴检测装置[23]

LAMP法是由NOTOMI等[24]提出的。首先,DNA模板在具有链置换活性的DNA聚合酶的作用下,恒温(60~65 ℃)培养15~60 min,实现109~1010倍的核酸扩增,扩增过程中产生的白色浑浊可作为扩增结果的观察依据。FANG等[25]开发了一种基于LAMP技术的即时检测细菌的微流控芯片。该芯片由DNA释放腔室、多网路的LAMP放大腔室以及两腔室之间的螺杆阀和虹吸阀构成,如图4所示。通过在DNA释放腔室内设置高温,使DNA快速释放并溶于缓冲液中,然后通过开启螺杆阀控制芯片内部的蒸汽压力进而将DNA溶液输送到放大室,在LAMP放大室内可实现DNA指数级的扩增。检测结果可以通过肉眼直接观察,简便快捷,可应用于核酸快速检测领域[25]。近期,博奥生物集团联合清华大学、四川大学华西医院共同开发了包括新冠病毒在内的六项呼吸道病毒核酸检验试剂盒,该试剂盒是基于LAMP的微流控扩增技术研发的,目前已获得CE-IVD认证,为新冠疫情防控工作提供了强有力的高效检测工具[26]。

图4 多网络LAMP扩增芯片的结构示意图[25]

DNA测序[27]包括样品分离、放大、扩增、提纯、电泳分析五个步骤。MADSEN等[28]设计了一种可定向测序的微流控芯片,它能将单个样品细胞的DNA直接转化为碱基序列,通过后续放大、扩增、电泳分析完成DNA样品的测序,分析时间可减少一个数量级,且准确率在99%以上。

2.1.2蛋白质分析

DNA仅仅是遗传信息的载体,在DNA水平上难以获知其表达产物蛋白质的组成和活动规律,在此背景下诞生了研究细胞中蛋白质组成和活动规律的蛋白质组学。基于微流控技术的蛋白质芯片使用几微升甚至几纳升的蛋白质溶液便可以将特定蛋白质从细胞中分离出来并进行相应的检测,高效且试剂消耗少。

CHIKKAVEERAIAH等[29]基于PDMS芯片制造了用于癌症蛋白质生物标记物多重检测的微流体分析系统。该系统包括微量注射泵和PDMS通道发生装置,在微通道下方装有电极微阵列以及对称放置的参照电极和对比电极(图5)。这种微流体电化学分析系统利用酶标记的1 μm超顺磁性抗体生物结合物颗粒离线捕获分析物,然后通过测量电极捕获抗体,能够有效检测前列腺特异性抗原(PSA)血清中的白细胞介素水平。

图5 8电极阵列的微流控电化学分析设备[29]

徐波[30]搭建了一套基于二维电泳分离的微流控荧光检测系统,对常见的20种标准氨基酸进行了定量分析,如图6所示。该系统在进样和分离切换上引入双电动阀系统,通过调节电势分配,使样品在电渗流的驱动下交替进入样品废物收集通道和分离通道,基于该方法检测的氨基酸线性相关数大于0.99,系统的线性范围超过常规方法 3个数量级[30]。

(a)蛋白质芯片微通道结构示意图

2.1.3免疫分析

基于微流控芯片的免疫分析具有扩散距离小、空间比表面积大的优势,解决了传统免疫分析方法效率低、操作繁琐、分析时间长、试剂消耗大的问题。

HERRMANN等[31]设计了一种在截流条件下实现平行酶联免疫吸附测定(ELISA)的微流控检测系统,该系统由8个独立的微通道组成,用于在相同的实验条件下实现并行检测,如图7所示。该系统在PDMS微通道内通入了顺磁性微珠,磁珠既用作固相,以支持反应性免疫复合物的形成,又可在通道内部实现磁混合。

图7 平行ELISA微流控检测芯片[31]

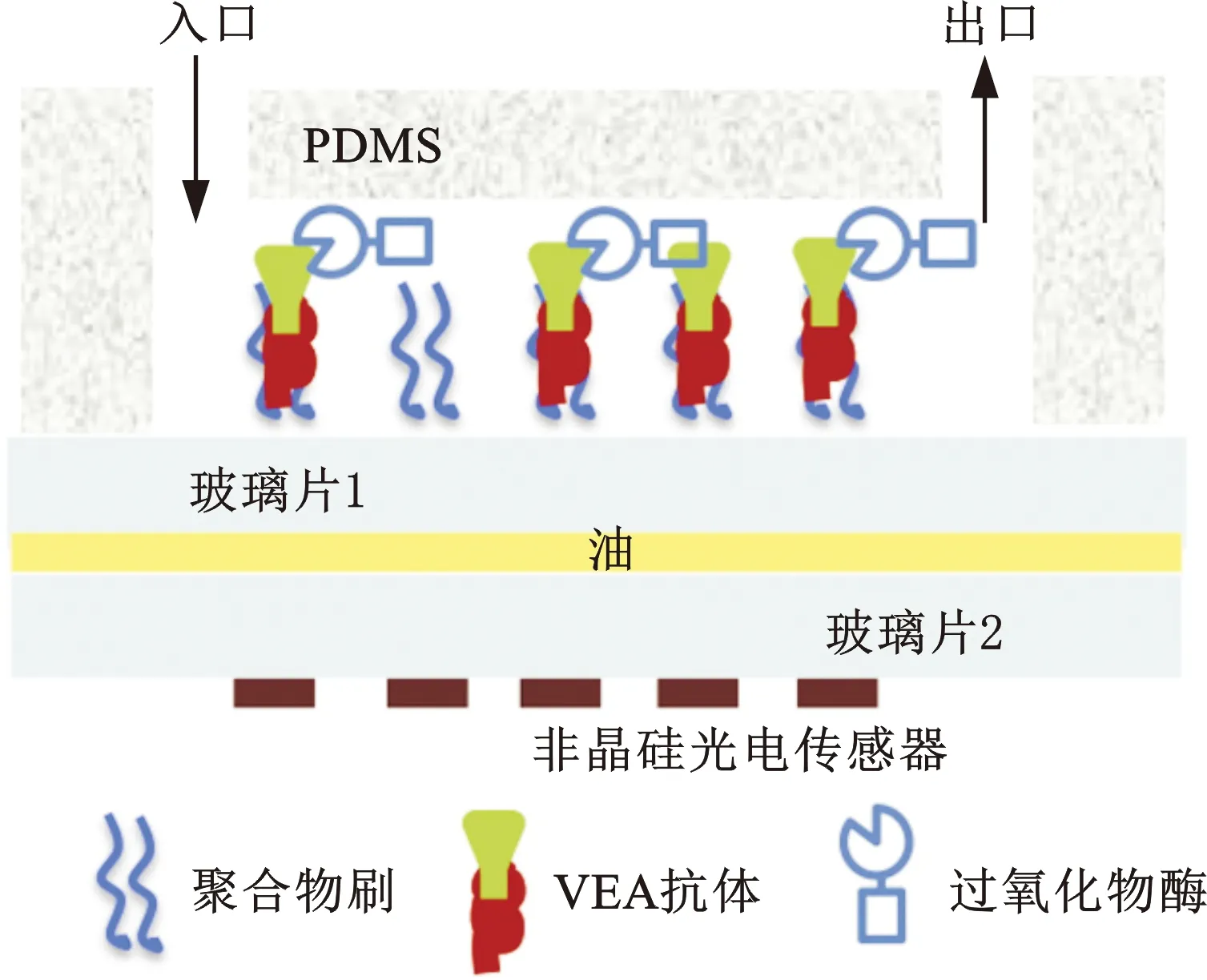

COSTANTINI等[32]开发了将微流控芯片和非晶硅光敏传感器结合的ELISA装置,该装置由PDMS芯片、玻璃基底、光敏阵列片、非晶硅光电传感器等组成,如图8所示。装置基于GPs抗体和辣根过氧化物酶Ig-HRP标记的二次抗体进行免疫分析,二次抗体携带的HRP酶能催化化学发光反应,而非晶硅光敏传感器能检测光强并转换成电信号,通过电信号强弱便可筛选出特异性抗体,目前该系统已能够实现对腹腔疾病的诊断。

图8 微流控芯片和非晶硅光敏传感器结合的ELISA装置示意图[32]

微流控技术检测精度高、用时少、操作方便、可靠性高,在临床诊断、药物分析等基础研究领域都可能大有作为,但不同的检测目标往往需要选择不同结构及尺寸的微流控芯片,普适性较差。如果该问题得不到有效解决,生物检测芯片的应用范围将大受影响。

2.2 微流控技术在体外仿生制造的应用

2.2.1微流控技术在细胞培养中的应用

细胞是生物结构和功能的基本单位,细胞不是单独存在的,只有通过细胞间的相互作用,才能维持和协调生物体内有序的生命活动,因此研究细胞结构及其生物行为对探索生命的奥秘具有深远意义。细胞在人体内处于复杂的微环境中,传统的研究分析方法难以模拟细胞所处的微环境,而且细胞样品量小、体系复杂、价格昂贵等使广大科研工作者望而却步。与传统方法相比,微流控细胞培养技术有独特的优势,如芯片通道尺寸与细胞大小相适应、可操纵少数或单个细胞等。因此,细胞培养芯片能够模拟细胞所受的细胞外基质以及细胞间的相互作用,从而精确研究细胞的生理状态,在药物研发等领域有广泛应用。

根据培养方式的不同,微流控细胞培养主要分为二维细胞培养[33]和三维细胞培养[34]。二维细胞培养与传统培养皿培养方式较为相似,细胞悬浮液流经微流控芯片后,细胞贴附在微通道内壁上,培养基或者其他溶液从细胞上方经过,以静态方式为细胞提供所需的营养物质[35],该方式操作简单,易于观察,但所得到的数据往往是细胞群体的平均值,不能充分反映细胞个体的差异性。三维细胞培养是将细胞培养在利用生物相容性材料构建的三维微流控系统中,细胞可以对外部环境和刺激做出反应。与二维培养相比,三维微流控系统能够最大程度地模拟体内细胞生长环境,不仅可以促进细胞聚集和组织形成,还可以促进细胞增殖、分化、迁移等生物行为[35]。

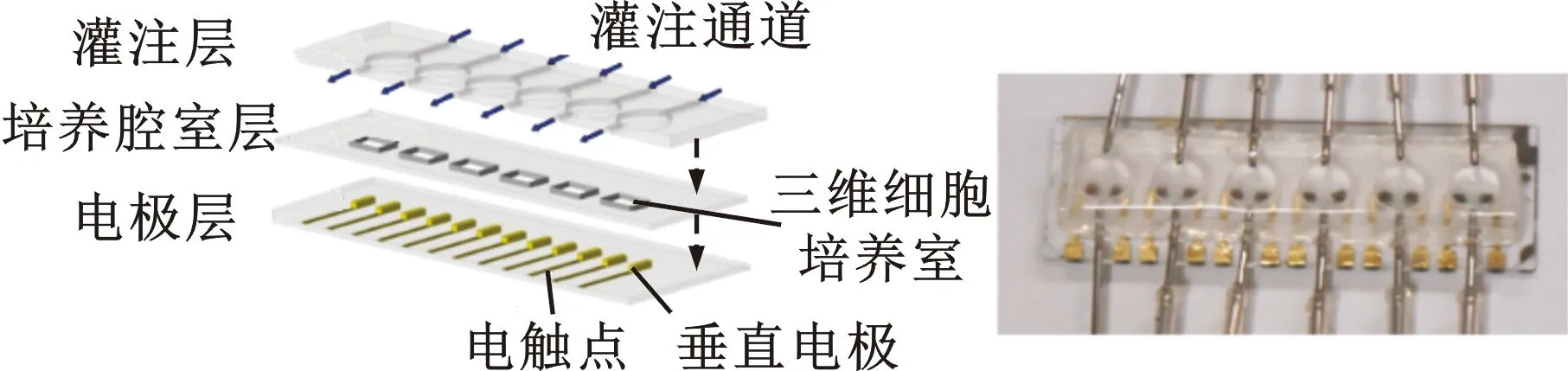

LEI等[36]研制了一种三维灌流细胞培养微流控芯片,该芯片由灌注层、培养层、电极层组成,如图9所示。在该研究中,人类口腔癌细胞(OEC-M1)被包裹在三维琼脂糖支架中,并在培养室中进行灌流培养。在培养室的侧壁埋入一对垂直电极进行现场阻抗测量,平行的垂直电极可产生均匀的电场,使得封装在不同位置的细胞可以得到相同的电场,通过阻抗变化可监测细胞增殖情况,并可以对不同浓度抗癌药物灌流下的细胞活力进行实时阻抗监测。研究表明,阻抗大小与细胞活力直接相关,通过阻抗测量实现了细胞增殖状况和化学敏感性的实时监测,在癌症药物研发方向有巨大的潜力。

(a)微流控芯片设计 (b)微流控芯片实物

ZHAO等[37]提出了一种基于液滴的三维细胞培养方法来培养人肝癌细胞,如图10所示。将液滴阵列贴附在PDMS片的侧壁上,不仅避免了细胞贴附在芯片表面,实现了三维细胞培养,而且还利于对液滴内的细胞执行多种操作,包括细胞悬液液滴生成,药物治疗及细胞染色等。

图10 三维液滴细胞培养分析过程及芯片结构[37]

LI等[38]基于3D打印、微流控芯片技术和共培养技术,开发了一种新的体外药物筛选微流控芯片3DPF。在该研究中,微流控芯片由两个微通道和通道之间的单排微结构组成(图11)。A通道用于血管内皮细胞培养和给药,B通道用于肝癌细胞培养,利用A通道和B通道之间的单排微结构进行物质传递,从而实现细胞培养。在美妥珠单抗的药效学测试中,发现3DPF模型对药物浓度更敏感,该模型不仅为美妥珠单抗的开发提供了参考,将来还可用于评估各种药物的毒性。

(a)芯片内部结构

2.2.2微流控技术在组织工程中的应用

在人体微环境中,组织是由细胞和细胞间质组成的,随着细胞共培养研究的不断进步,组织工程引发了越来越多的关注和研究。组织工程通过模拟生物体内微环境来构建生物系统,为医学、生命科学等领域的研究提供了更好的平台。微流控技术具有集成化程度高、结构多样化的特点,可以精确操纵细胞与细胞外微环境。基于微流控技术的组织工程通过精确控制系统中的化学梯度、流体应力和细胞生态位,能够有效适应组织结构的形貌变化,且具备良好的功能稳定性,是制备组织工程结构和研究组织相互作用的有利手段。

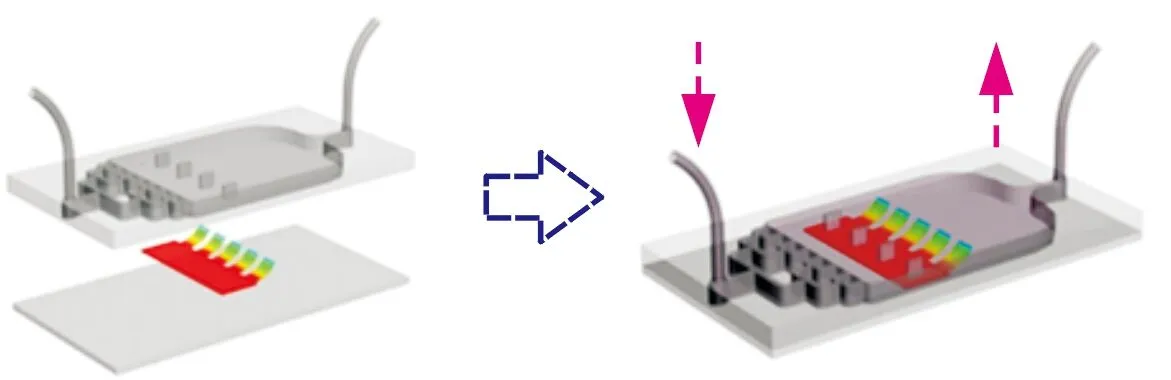

现有的微流控组织工程的实现大多是采用灌流培养的方式。微流控灌注培养系统通过各层“纸芯片”的叠加和拆分,结合微通道主动灌流与芯片间的被动扩散,实现芯片内基质与外界物质相互交换。“纸芯片”技术是MARTINEZ等[39]提出的,即在微流控芯片中引入具有良好通透性和生物相容性的薄膜材料[40]。组织工程芯片利用微通道网络将不同的细胞培养单元串联,同时结合灌流培养的方式,精确模拟了三维组织培养微环境,实现了从细胞到组织的转换。

SHAO等[41]提出了组织/血管同轴3D打印方法,实现了血管和组织同步制造。该方法利用同轴针头将预凝胶化的甲基丙烯酸化凝胶(GelMA)墨水(载有组织细胞)和预凝胶化明胶墨水(载有内皮细胞)同时挤出,明胶墨水在打印时形成复杂的流道网络,与此同时,内皮细胞黏附在流道内壁进行血管化,两者相互结合进而生成血管化组织,如图12所示。通过该方法,能够打印大块组织结构,实现了骨组织的体外长时间培养。

(a)同轴生物3D打印 (b)GelMA永久光交联 (c)凝胶溶解和细胞自增殖

2.2.3微流控技术在器官芯片中的应用

在生命科学的研究领域中,基于微流控器件的器官芯片作为一种新型的体外器官模型,近年来得到了广泛的研究。微流控芯片可以精确地模拟体外培养微环境,维持细胞功能和形态,弥补了传统二维细胞培养模式难以实现人体组织器官复杂生理功能的局限,解决了动物实验周期长、成本高、难以预测人体对各种药物响应的问题,为研究人类的生理学和病理学提供了很好的技术手段[42]。到目前为止,肺、肝、心脏等各种器官功能已在微流控器官芯片上成功实现。

肺芯片是最著名的器官芯片,HUH[43]设计了双层夹膜结构的肺器官芯片,芯片由上下两层PDMS框架和中间层的PDMS多孔膜组成,在PDMS膜上下两侧分别培养上皮细胞和内皮细胞,同时,在芯片两侧腔室连接周期性工作的气泵,通过两侧腔室的规律性抽吸带动细胞产生周期性形变,模拟肺非真空/真空的循环状态,实现细胞的动态培养,如图13所示。

图13 仿生肺芯片模拟呼气和吸气过程[43]

肝脏是与药物代谢相关的主要靶器官,因此在制备新药过程中准确预测肝脏的代谢能力和毒性至关重要。HE等[44]利用PDMS构建了类肝脏血管结构的微流控器官芯片,然后将含有肝细胞的水凝胶注入芯片微通道中,以形成肝小叶样结构;同时用蠕动泵连续灌注来模拟人体内血液流动,达到模拟肝脏代谢功能的效果。

在仿生心脏研究方面,FU等[45]开发了具有微生理可视化功能的“心脏芯片”,该芯片能够进行可视化和定量分析,这是传统的细胞培养和动物实验无法实现的。芯片由基底和表面具有微槽的反蛋白石结构水凝胶弹性薄膜组成。心脏的搏动过程伴随着细胞的伸长和收缩,使得水凝胶膜内部晶格中衍射平面间距改变,进而改变了水凝胶膜结构色,实现了心肌细胞的力学传感检测,如图14所示。

(a)仿生心脏芯片构建过程

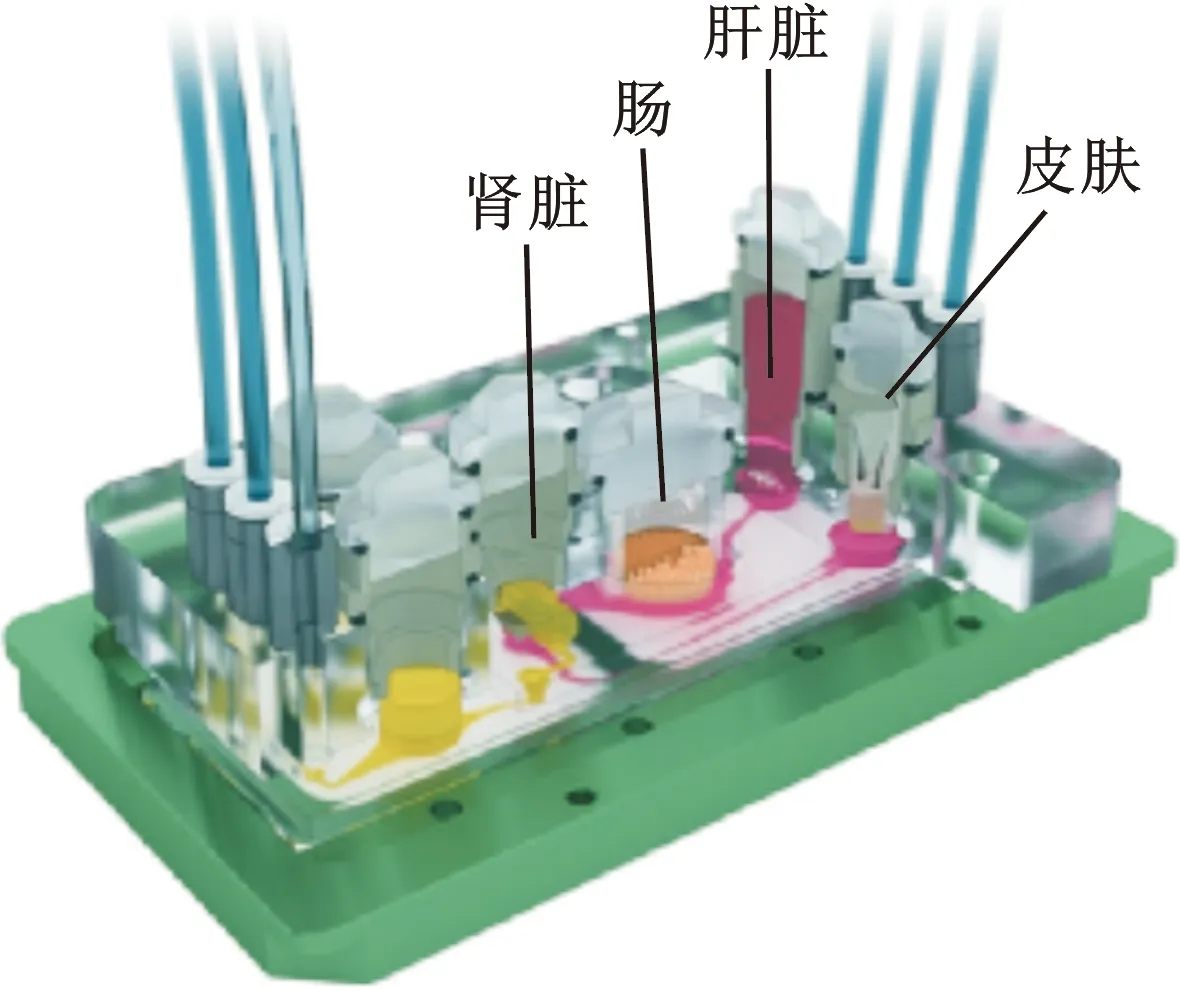

由于人体代谢环境的复杂性,器官芯片的应用仍然存在一定的局限性,如单器官芯片无法全面反映机体器官功能的复杂性、多变性和完整性。为适应人体结构复杂性,多器官微流控芯片系统应运而生。MASCHMEYER等[46]提出了四器官芯片,这种芯片包括肠道、肝脏、肾脏、皮肤四个器官以及提供血液循环和排泄循环的微泵,芯片结构如图15所示。研究发现,细胞在芯片内具有较高的活性并能够自发形成功能化的结构。多器官芯片将不同器官细胞在芯片上进行共培养,能够模拟不同器官之间的相互作用,在毒性检测和代谢评估方面具有显著优势。

图15 多器官微流控芯片设计示意图[46]

微流控技术强大的细胞操控以及精确的微环境调控能力使其成为体外仿生制造研究中的重要手段,但体外仿生制造的发展与应用仍存在细胞来源少、可利用材料种类少等问题亟待解决。在未来发展中,在组织-器官水平上模拟仿生环境,对促进不同器官细胞之间的相互作用和药物风险评估研究意义重大。

2.3 微流控技术在药物载体制备中的应用

由上文可知,微流控技术能够实现体外结构仿生制造,可应用于生物制造研究,除此之外该技术还可以用于体内给药,通过微流控芯片高效地封装药物,实现药物的控释和缓释。在传统的给药方式中,药物在体内释放后,会造成血药浓度迅速升高,随着体内代谢,血药浓度又迅速降低,这样的过程容易产生毒副作用,降低疗效。而药物的缓释与控释能够减少用药次数,稳定血药浓度,提高药物利用率。微流控技术可以制备粒径均一、结构可控、可缓慢释放药物的微球,为药物传递和释放建立了一个强有力的平台,近年来引起许多研究人员的关注。

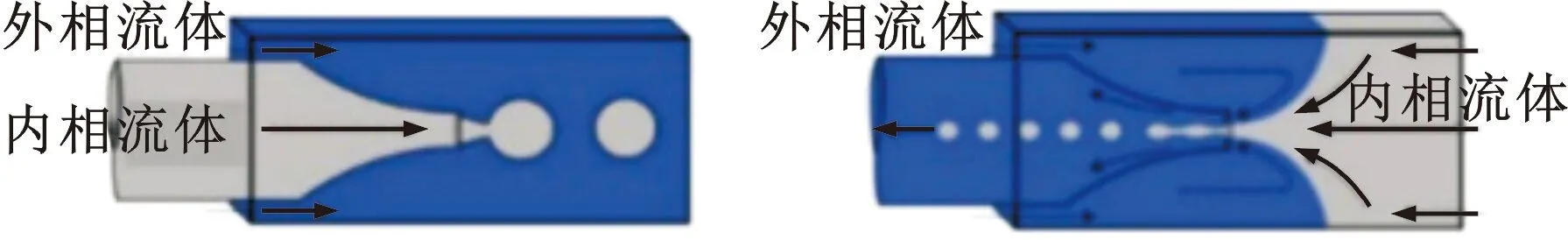

形成载药微球的微通道类型包括三种基本结构:同向结构[47]、微流汇聚结构[47]及T型结构[48]。通过组合不同类型的通道结构,可以形成用于制备多种复合结构微液滴的微流控芯片[49-52],如图16所示。虽然微流控芯片的形式和结构多种多样,但其乳化机理十分相似,即分散相流在连续相的作用下被打破,形成单分散液滴。

(a)同向结构单乳化芯片[47] (b)微流汇聚型单乳化芯片[47]

2.3.1核壳结构的载药微球

在微流控通道中,利用连续相和分散相互不相溶的特性,可形成水包油包水以及油包水包油或者更加复杂的液滴结构,液滴经热固化、光固化等手段后便可得到相应的固体颗粒。壳层或内核能够包裹生物分子、药物或其他生物相容性物质,由不同材料制备得到的微球其性质也不同。

LI等[53]以油溶性药物作为内相,以含有温敏性材料聚N-异丙基丙烯酰胺微凝胶(PNIPAm)、聚乙二醇二丙烯酸酯(PEGDA)的纳米四氧化三铁混合液为外相,利用同向型双乳化微流控芯片制备得到药物为核、聚合物为壳的核壳结构载药微球,如图17a所示。当氧化铁纳米颗粒被远程触发的感应热场加热时,热敏性的PNIPAm 壳收缩,同时形成微/纳米空隙和通道,内核油相药物得到释放;取消感应加热时,该微球又恢复到初始状态,停止药物释放过程,实现了药物的可控释放,如图17b所示。

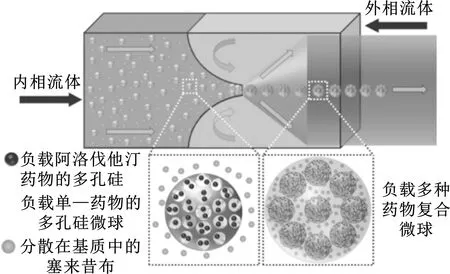

(a)微流控技术制备核壳微球原理示意图

由于人体内不同的位置具有不同的pH环境,如胃的酸性环境和肠、结肠的碱性环境,pH响应微球有靶向给药的潜力。LIU等[54]将阿托伐他汀(AVA)和塞来昔布(CEL)作为模型药物,以含有AVA药物的有机溶液为分散相,以含有CEL药物的水溶液作为连续相,利用微流汇聚型微流控芯片制备出负载两种药物的复合微球,实现了不同pH条件下AVA药物的多级释放,如图18所示。该微球在pH值为1.2~5.5时保持结构完整性,而在pH值为6.0~6.5时部分溶解,2小时内释放出50%的药物;pH值6.5以上时微球会完全坍塌,在半小时内便会释放出所有药物。由于该微球能在酸性条件下保护药物,在碱性条件下逐渐释放,因而是胃肠道靶向释放药物的优良载体。

图18 微流控技术制备载有阿托伐他汀(AVA)和塞来昔布(CEL)的核壳结构微球[54]

LI等[55]将亲水性药物盐酸阿霉素溶解在光敏材料GelMA中,将疏水性药物喜树碱溶解在聚乙丙交脂(PLGA)溶液中,通过改变内外相液体的流速得到双乳化液滴;在紫外灯的照射下,内核固化,使内核盐酸阿霉素药物得到良好封装,从而制备了载药凝胶为核,PLGA为壳的核壳结构微球,如图19所示。该微球实现了亲水性药物和疏水性药物的同时封装,且核壳材料均为生物可降解性的,随着壳核材料的降解,药物逐渐释放。进一步研究表明,将肝癌细胞和药物同时封装在该微球中,能够显著降低肝癌细胞存活率,提高治疗效果,这些特性表明了该微球作为药物传递系统的潜在价值。

(a)用于生成核壳结构微球的毛细管微流控芯片示意图

2.3.2多孔结构的载药微球

利用微流控技术制备的多孔微球具有大的比表面积和孔体积,药物可吸附在多孔微球的表面或进入微球内部,通过调整孔结构可实现药物缓慢释放[56]。此外,多孔微球还具有载药量大、释药速率可调等优点,因此广泛应用于生物医药领域。

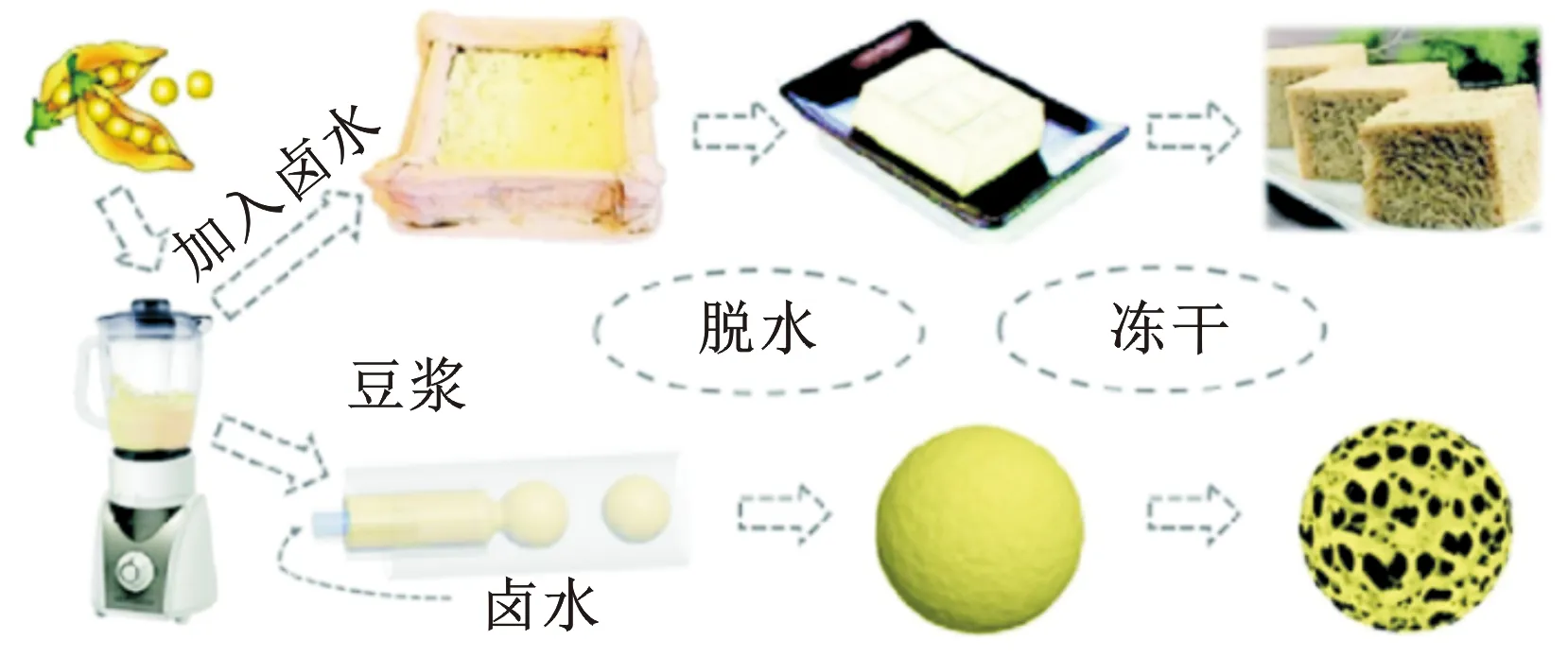

ZHANG等[57]受到豆腐形成机理的启发,通过微流控芯片制备了大豆蛋白多孔微球。该方法以卤水为内相,以豆浆为中相,大豆油为外相,将中相管道与加热板集成,通过合理调控内、中、外三相的流速形成大豆蛋白微球,将微球冻干可形成多孔结构,如图20所示。由于大豆蛋白多孔微球有良好的生物相容性,抗癌药物能够被有效封装在微球中,因此在药物载体方面有良好的应用前景。

图20 微流控技术制备大豆蛋白多孔微球[57]

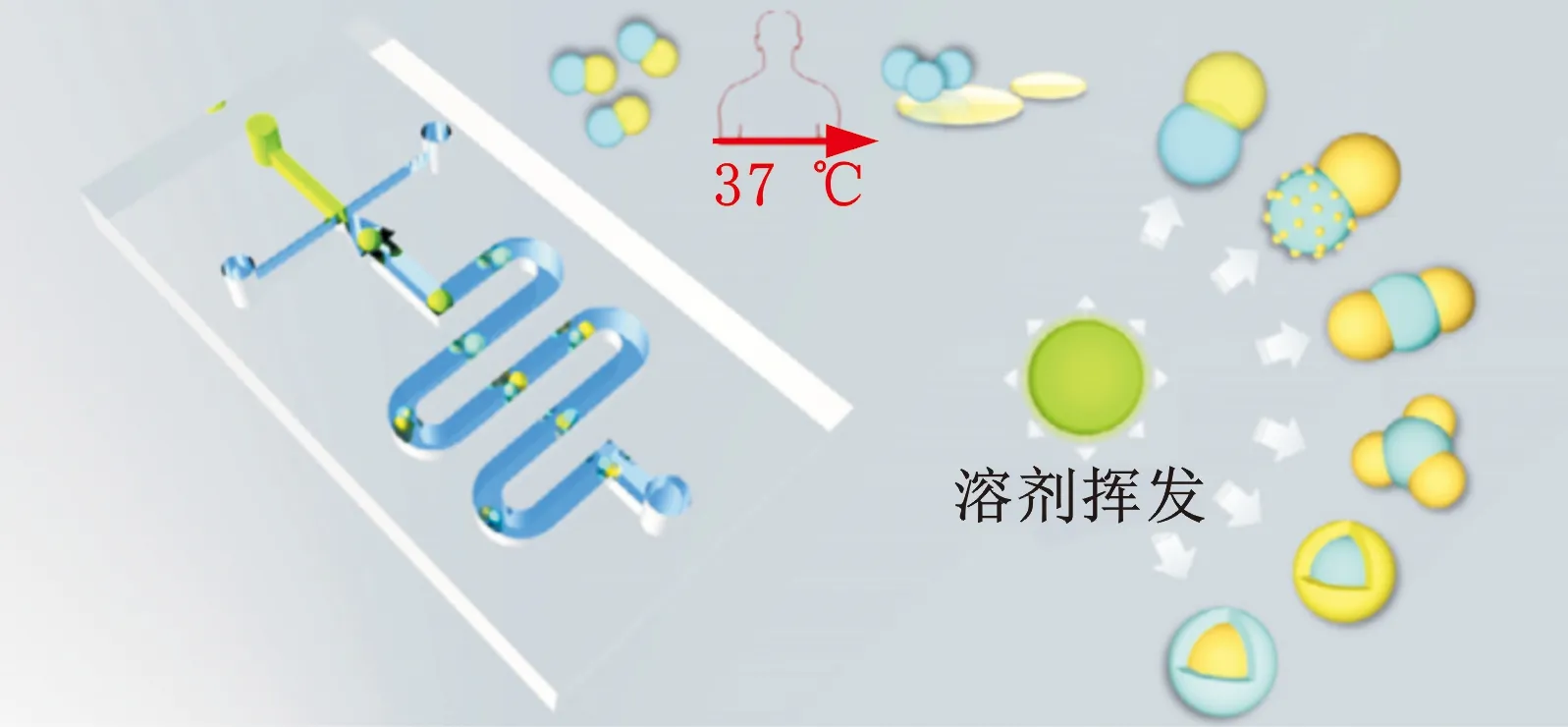

AMOYAV等[58]首先将含碳酸氢铵的水溶液加入到PLGA的有机溶液中,均质化后得到油包水初乳液,再以该初乳液为分散相,以聚乙烯醇(PVA)溶液为连续相,利用单乳化微流控芯片制备了尺寸均一的微球。随着有机相溶剂蒸发,碳酸氢铵分解产生二氧化碳和氨气,微球表面形成了多孔结构,如图21所示。体外释放研究表明,与非多孔颗粒相比,多孔微球的高比表面积能够增强分子扩散,从而加速微球降解和药物释放。

图21 PLGA多孔微球制备示意图[58]

2.3.3各向异性结构的载药微球

各向异性颗粒是指在同一个颗粒中具有非对称的形状或不均匀的性质,与其他类型颗粒的理化性质不同,各向异性粒子在生物医用材料、固体表面活性剂等领域应用广泛。各向异性颗粒主要分为Janus型颗粒[59]、Patchy型颗粒和多组分颗粒,其中,最常见的是Janus颗粒。Janus颗粒是指在同一个颗粒上有两个不同性质的部分,并且具有非中心对称结构。液滴微流控技术可以制备结构可控的单分散颗粒,是制备Janus粒子的重要手段。

SUN等[60]设计了一种流动聚焦微流控芯片,将PLGA和氢化椰油甘油酯溶解在二氯甲烷中作为分散相,PVA溶液作为连续相,生成水包油液滴,通过溶剂蒸发诱导相分离,使液滴固化形成Janus微球。如图22所示,每个微球都有PLGA和脂质材料两个腔室,通过调节两个腔室的比例,微球结构也可灵活地改变为片状、三层、四层或核壳式。所选择的脂质材料在生理温度下会从固态变为液态,使药物快速释放;而PLGA腔室会缓慢降解,从而实现了药物快速和持续释放的结合。WANG等[61]利用微流控芯片中流体为层流的特点成功地制备了具有pH响应特性的PAA-ETPTA Janus微球。通过调节流速比和表面活性剂在连续油相中的浓度,可以调节微球结构和形貌。在不同pH条件下,包封的罗丹明B染料和PS纳米颗粒的装载率和释放率不同,缓释率随pH值的增加而增大,且得到的Janus微球具有较高的稳定性。

图22 制备Janus微球的芯片结构示意图[60]

相对于传统的药物载体制备方法,微流控技术不仅可以构建各种结构的微球,还能封装不同性质的药物,丰富和拓展了微球的应用领域。然而,该制备技术存在制备效率较低、难以大批量化生产的缺点。如何提高载药微球的制备效率、实现高效率的批量生产是未来可控释放的药物载体制备研究的主要方向。

3 总结与展望

微流控技术由于具备优异的微尺度界面调控性能,近年来在生命科学领域发挥着重要作用。本文以微流控技术为研究对象,从生物检测、体外结构仿生制造及可控释放的药物载体制备三方面介绍了微流控技术在机械工程-生命科学交叉领域的研究成果及应用现状。微流控技术能够减少样品使用剂量、实现高通量和高效检测,而且能够体外培养细胞、模拟人体组织和器官功能以及制备载药微颗粒,为药物和疫苗研发、生物安全性评估等生物医学研究提供了新的研究思路。

目前微流控技术在生命科学领域的交叉应用仍存在诸多挑战,主要来自于以下几个方面:首先是芯片的加工,超精密的微流控芯片加工难度大、成本极高,专用加工设备种类少,因此开发面向微流控芯片的加工设备依然任重而道远;其次,在生命科学过程中既要构建个体化外形和可控内部结构,还需形成与人体组织器官相匹配的生物力学性能,同时保证材料表面或内部的信息传递等。伴随着先进制造技术的不断革新,未来微流控技术会朝向智能化、集成自动化发展。

(1)智能化:将人工智能与微流控技术相结合,通过环境感知,实现智能动态监测,可有效提高生物检测过程的质量和效率。

(2)集成自动化:探究新材料、新工艺,开发各类模块化单元,将模块化的功能单元与控制系统集成于一体,进而实现自动化操作。

相信在不久的将来,随着现代科学技术的发展,以微流控技术为核心的微机电系统技术将不断革新,更加广泛地应用于生命科学研究中。