激光与电火花复合修整粗粒度弧形金刚石砂轮试验研究

陈根余 戴隆州 李明全 袁尚勇

湖南大学机械与运载工程学院,长沙,410082

0 引言

高形状精度和表面质量的非球面及自由曲面光学元件已被广泛应用于先进光学系统[1],这些光学元器件大多使用陶瓷、碳化硅、光学玻璃、硬质合金等硬脆材料。采用弧形金刚石砂轮对上述材料进行超精密磨削是较可靠的加工方式。在这些自由曲面加工中,需要根据弧形砂轮的理想廓形来设计运动轨迹程序。若实际弧形砂轮的轮廓形状与理想弧形轮廓形状存在较大误差,则会使得磨削的曲面形状精度达不到设计要求[2-3]。因此,获得高轮廓精度的弧形金刚石砂轮对提高非球面磨削质量至关重要。探索高质、高效的弧形金刚石砂轮修整方法与工艺是近年来国内外学者的研究热点之一。

目前,国内外研究者采用的弧形金刚石砂轮修整方法有杯形砂轮修整[1,4]、成形滚压修整[5]、磨削修整[6-8]、在线电解修整(electrolytic in-process dressing,ELID)[9-10]、电火花修整[11-13]、激光修整[14-17]等。杯形砂轮的修整需要配套圆弧旋转的控制装置,结构复杂且对机床精度要求较高[4]。成形滚压修整是利用挤压轮与被修整砂轮之间的挤压破碎来去除材料,其修整效率较低且修整精度难以保证[5]。磨削修整法可以实现较高的修整精度,但在修整过程中,机械力的存在容易使砂轮产生变形,同时修整刀具的磨损导致不能重复多次使用[7]。杯形砂轮修整、成形滚压修整、磨削修整均是接触式的机械修整,修整中存在较大机械作用力,造成磨粒破碎或脱落,此外,修整刀具磨损也会影响修整精度。采用非接触式的修整方法可以避免接触力带来的砂轮变形,是比较理想的修整方式。ELID修整方式在电解过程中会在砂轮表面形成一层绝缘氧化膜,需要在随后与工件的在线磨削中被消耗掉,以维持电解修整的持续进行[10],但电解液的使用对环境不友好,且修整效率较低。电火花修整法只适合修整金属基金刚石砂轮,修整圆弧砂轮的轮廓精度较高[13],但不能直接去除金刚石磨粒,修整效率较低。激光修整法适用性广,不受加工介质和加工材料影响,是一种高效的弧形砂轮修整技术[14],但受到激光高斯光束特性的影响,辐照在砂轮表面的光斑大小和激光能量随修整路径变化,而且相同能量的激光对结合剂材料和磨粒的去除量不同,因此,激光修整法较难实现高精度的弧形金刚石砂轮的修整。

为实现粗粒度弧形砂轮高效率精密修整,本文提出采用激光粗修和电火花精修的复合修整策略,先利用激光高效去除多余磨料层,粗修出弧形轮廓;再用高精度弧形电极匹配激光修整后的轮廓,通过控制两者修整轮廓的重合度,确定弧形电极的位置后进行电火花修整,修整出较高精度的弧形金刚石砂轮。最后,通过磨削氧化铝陶瓷验证弧形砂轮的修整效果。

1 弧形砂轮修整原理分析

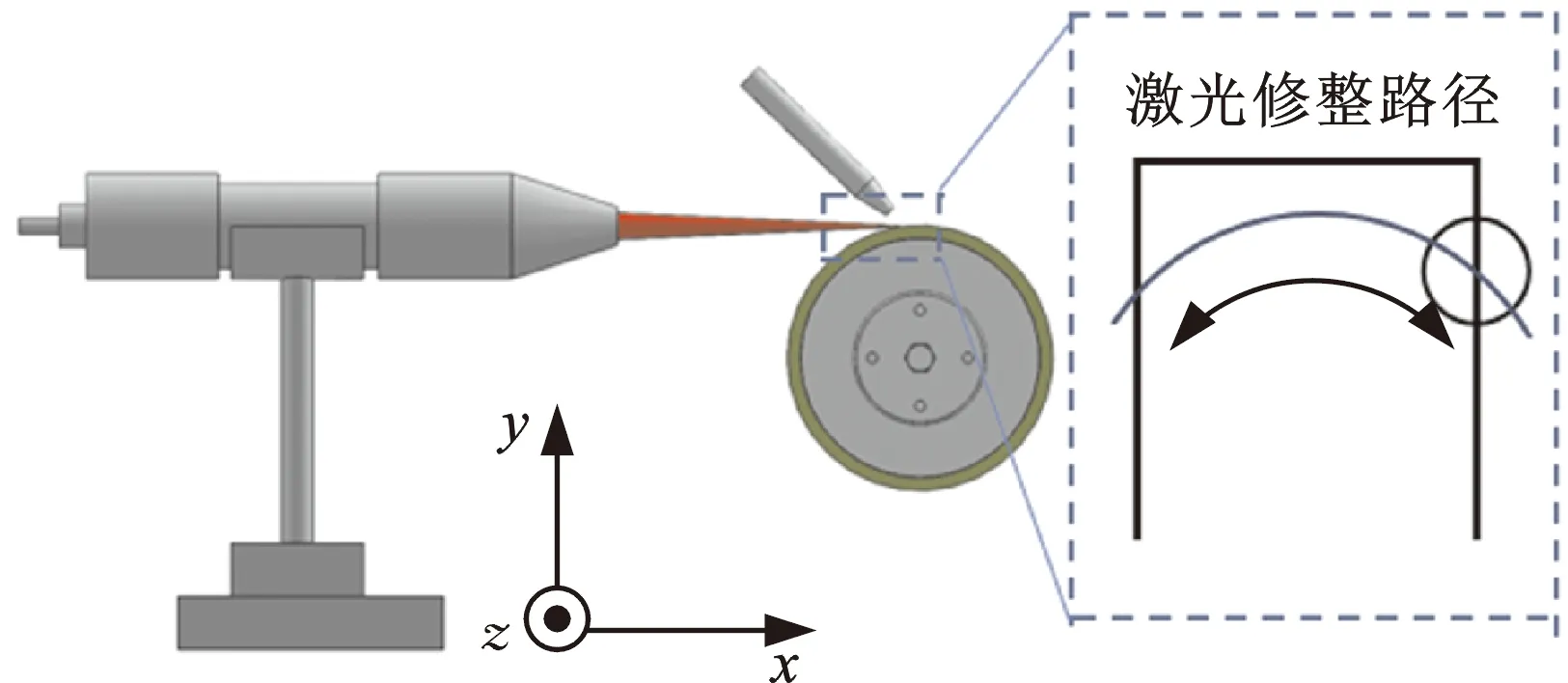

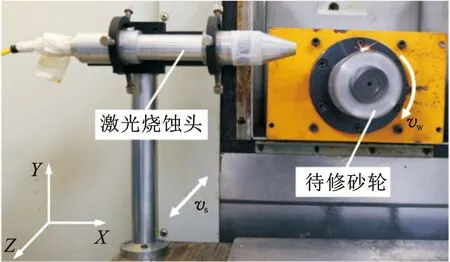

图1所示为采用激光法在平行青铜金刚石砂轮上加工出弧形砂轮的试验装置。在修整过程中,根据设计弧形轮廓制定出激光的修整路径,让聚焦的高能量脉冲激光按设计的修整路径烧蚀去除多余磨料层,获得所需弧形形状的金刚石砂轮。

图1 激光切向修整弧形砂轮装置

然而,受到激光光束特性的影响(见图2),激光修整需要严格控制和调整才能保证精度。聚焦的激光光束在光轴上的光斑是变化的,只有在焦深的距离内可视为光斑大小恒定。图 2a中θ为激光束的发散角,r为光轴上不同位置的激光束半径,w0为最小的激光束半径,λ为激光波长。待修整砂轮是一个圆柱面,使辐照在砂轮表面的激光光斑随激光修整路径变化。

(a)激光光束形状 (b)光束光强分布

此外,激光光束的不同位置上的激光能量也是高斯分布的。图2b为垂直于光轴平面内激光光强的分布规律,其中I0(w)、I0(w0)分别对应半径为w、w0的激光光斑中心位置处的光强。激光束沿z轴方向传播的光强可表示为

(1)

式中,P为激光功率;w(x)为激光光强下降至光斑中心强度的1/e2位置处的光束半径[18]。

高斯光束在任意截面内的能量密度在其中心最大,沿边缘方向递减。因此,这类激光光束在加工材料时,从光束中心处往外边缘的材料去除能力逐渐下降。

受到激光光斑内能量高斯分布的影响,激光加工没有确定位置的刀尖,按标准轮廓设计的路径加工得到的轮廓有误差。此外,相同能量的激光照射在结合剂材料和磨粒上,其材料去除量有较大差异。更重要的是,砂轮是由磨粒、结合剂及气孔组成的,其空间结构分布极为复杂。因此,激光在修整弧形砂轮过程中按标准轮廓设计的修整路径,得到的弧形轮廓精度较差。鉴于激光光束特性造成的误差,采用工艺优化方法难以对其补偿,因而无法获得高精度轮廓形状的弧形砂轮。

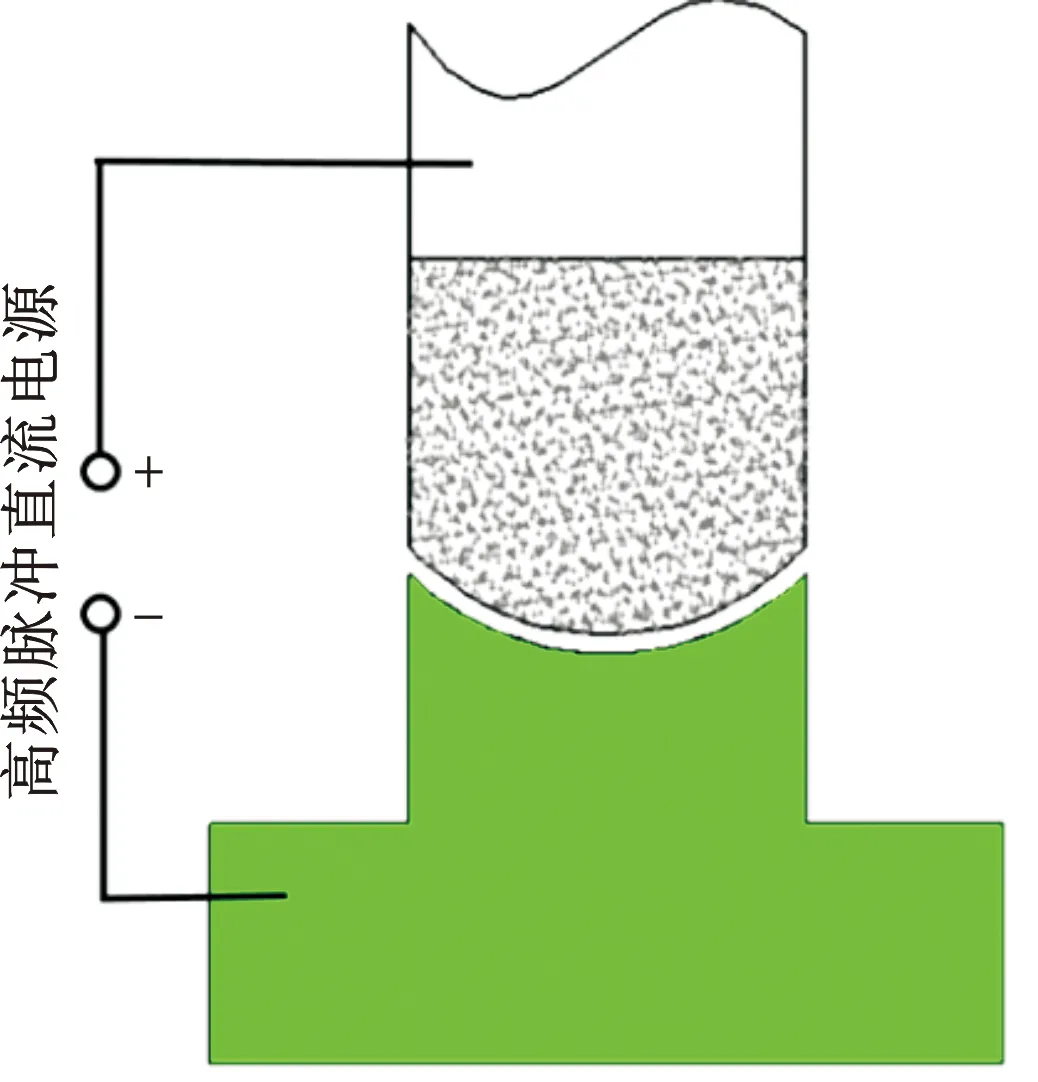

电火花修整法是在砂轮与工具电极间产生火花放电,瞬间释放大量的热使砂轮放电区域的金属结合剂熔化甚至气化,导致砂轮表面磨粒突出或脱落,从而实现对砂轮的修整。砂轮中金刚石磨粒不导电,电火花放电的作用点不会直接在金刚石上产生,但会受到周边结合剂上电火花放电的热影响。有试验研究指出,在温度750 ℃时,金刚石与空气中的氧气发生反应,金刚石会被软化而影响磨削性能,若温度继续升高,达到约1500 ℃时,金刚石发生向石墨的转变,将导致砂轮中磨粒的强度和硬度下降[19-20]。因此,受到周围结合剂材料上的放电作用热影响,若温度升高到足够高就可使金刚石磨粒微量去除(软化或转化成石墨)。可考虑选取合适的放电参数,去除微量金刚石磨粒和结合剂材料,精密修整成形砂轮。

电火花修整成形砂轮中有一种简单的实现方式是采用成形电极来放电修整。只需要加工出相应的成形电极,就可以实现弧形金刚石砂轮的修整。如图3所示,待修整弧形砂轮连接放电电源正极,带有相反弧形轮廓的紫铜电极连接放电电源负极,调整好电极与砂轮的对应位置,控制好两者之间的放电间隙,即可修整出弧形轮廓砂轮。

图3 成形电极电火花修整砂轮装置

电火花修整砂轮中也会对负极连接的成形电极产生电腐蚀,若只用成形电极电火花修整,将砂轮直接从平行砂轮修整为弧形,则成形电极弧形轮廓上对应需去除磨料层的厚度不一致,会使成形电极上弧形轮廓的电腐蚀量不均匀,造成成形电极上的弧形轮廓精度变差,难以实现高精度的修整。

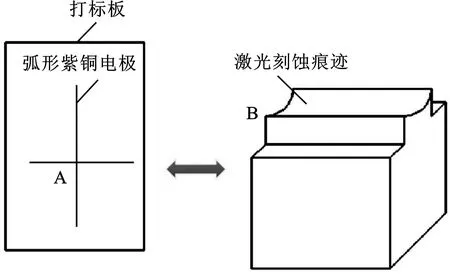

综合考虑以上两种修整方法的优劣,本文选择用激光法粗修整和成形电极电火花法精修整来实现弧形砂轮的高精度修整。激光修整中的材料去除率较高,可快速修整得到弧形轮廓砂轮。成形电极电火花修整法的轮廓精度较高,可保证最终待修砂轮的弧形轮廓精度。在修整过程中,两种方法修整的弧形轮廓精确匹配是关键。如图4所示,先确定激光修整后弧形轮廓的位置,用激光在打标卡上刻蚀出“+”痕迹,获得激光修整弧形轮廓与打标卡上“+”的位置关系,然后调节修整机床坐标系位置关系,使得成形电极的尖角与激光烧蚀出的“+”角位置对应位置关系,可计算得到成形电极与砂轮的加工位置,从而实现弧形砂轮的高质高效修整。

图4 两种修整方法的匹配

2 修整精度评价

本文采用图5所示的磨削石墨板复印法检测修整后砂轮轮廓。首先磨削石墨板复印出修整后砂轮的轮廓,然后用工业相机拍摄石墨板上的复印轮廓,经图像处理提取石墨板上的轮廓形状几何参数,与理想轮廓匹配对比计算,就可得出修整轮廓与理想设计轮廓之间的偏差。对所拍摄石墨板图片上的轮廓边缘提取识别出轮廓数据,拟合后即可得到圆弧半径。同时可计算得到轮廓数据与修整设定圆弧的轮廓误差峰谷(PV)值。轮廓误差PV值表征了轮廓上的数据点相对于拟合圆弧的误差,能反映砂轮修整后的弧形砂轮轮廓的圆度误差。

图5 磨削石墨板复印轮廓检测砂轮

3 弧形金刚石砂轮修整试验

本文试验是在平行的青铜结合剂金刚石砂轮上修整出弧形轮廓。待修砂轮粒度为120,型号为100D×10T×5X×31.75H,砂轮外径为100 mm,砂轮宽度为10 mm,金刚石磨粒平均大小为126 μm。理想的弧形轮廓如图6所示,圆弧半径为13 mm,深度为1 mm,宽度为10 mm。根据弧形轮廓制定出修整方案:粗修整时,激光修整路径是半径为13.05 mm的圆弧,在圆弧轮廓边缘留出0.05 mm的精修整余量,激光修整后采用石墨板磨削复印检测修整的轮廓;精修整时,高精度凹圆弧紫铜电极需与激光粗修后的轮廓精准匹配,进行电火花放电修整。试验中监测放电状态来控制进给情况,每次的进给量a=2 μm。在整个圆弧轮廓上基本无放电状态后,磨削石墨板检测修整精修整后的轮廓精度。采用VHX-5000超景深三维光学显微镜检测砂轮表面微观形貌和微观结构。

(a)激光粗修整

激光粗修整中使用的激光器是YLP-V2-1/120/5/100-HC脉冲掺镱光纤激光器,波长为1064 nm,激光功率P=80 W,重复频率f=100 kHz,脉宽ton=100 ns。如图7所示,砂轮修整试验在MUGK71205精密平面磨床上实现,待修整的砂轮安装在磨床主轴上,激光烧蚀头在Z方向上的扫描速度vs可控制激光在砂轮轴向方向的光斑重叠率,待修砂轮旋转速度nw可控制激光光斑在砂轮周向的光斑重叠率[14]。

图7 激光粗修整砂轮试验

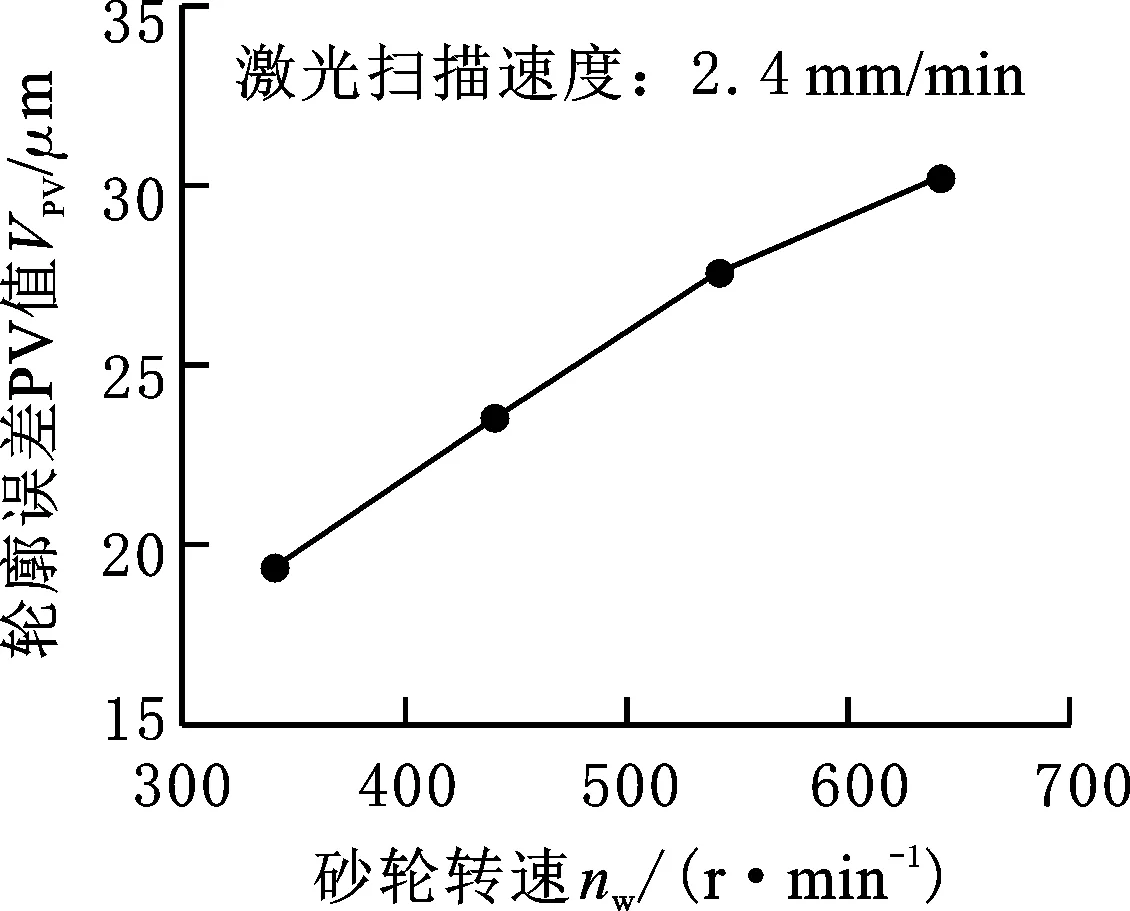

图8给出了在激光修整中弧形砂轮轮廓误差PV值随砂轮旋转速度和激光扫描速度变化的曲线。由图可知,在砂轮旋转速度为340~640 r/min和激光扫描速度为2.4~6 mm/min时,弧形轮廓误差PV值的变化范围为19~30 μm。同时发现在砂轮旋转速度较低和激光扫描速度较低时,可获得较好的轮廓精度。这是由于砂轮的周向和轴向的激光光斑重叠率增大,材料去除更均匀,从而提高了砂轮的轮廓精度。

(a)弧形轮廓精度随砂轮转速变化

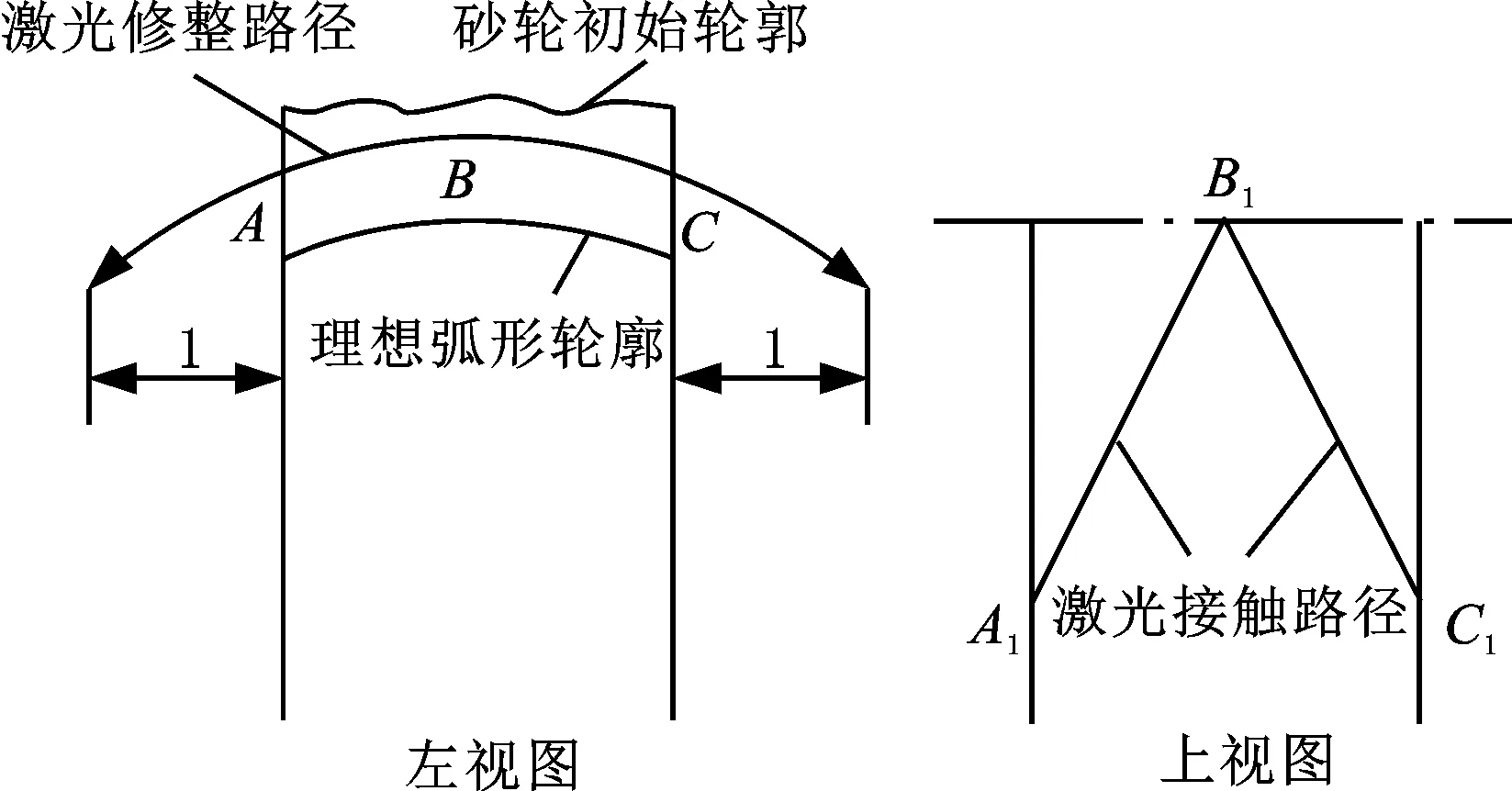

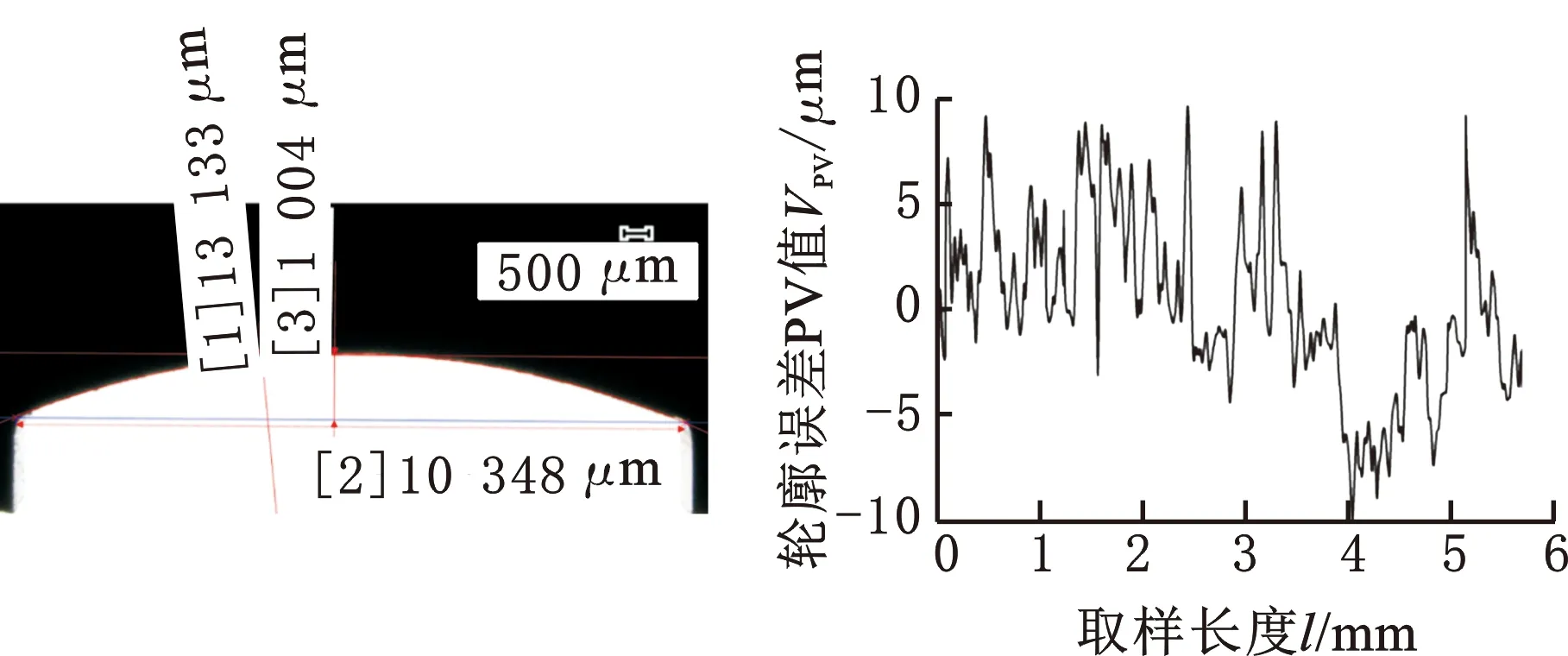

在磨床的数控系统中,以半径为13.05 mm的圆弧编制修整路径的数控程序(图9)。根据前期试验经验选取加工运动参数,在340 r/min的砂轮转速和2.4 mm/min激光扫描速度下获得了较好的修整效果。如图10a和图10b所示,磨削石墨板复印轮廓,提取轮廓数据,拟合得到弧形轮廓半径和轮廓精度PV值,通过4次检测取平均值作为检测结果。拟合得到的弧形轮廓半径分别为13.133 mm、13.164 mm、13.148 mm、13.137 mm,其轮廓精度PV值分别为19.34 μm、20.12 μm、22.15 μm、24.48 μm。拟合得到的弧形轮廓半径均值为13.146 mm,其轮廓精度PV值为21.52 μm。修整得到的弧形轮廓半径与修整路径中的弧形轮廓半径相差较大(两者最大相差114 μm),这是因为受到激光高斯光束特性和砂轮圆柱曲面的影响,按修整路径设计的圆弧ABC,而激光与砂轮表面接触路径为A1B1C1(见图9)。受到砂轮圆柱曲面的影响,辐照在砂轮表面的激光光斑面积从A1-B1和C1-B1逐渐增大,造成圆弧ABC中留下余量未被去除。因此,激光修整得到的弧形轮廓半径比修整路径中的弧形轮廓半径大。在超景深显微镜下观测修整后的砂轮表面形貌如图10c和图10d所示。可以看出,激光已将多余磨料层去除,获得了与理想轮廓接近的弧形轮廓。砂轮表面金刚石被部分去除,同时能看到激光按修整路径的烧蚀痕迹。

图9 激光修整路径设计方案

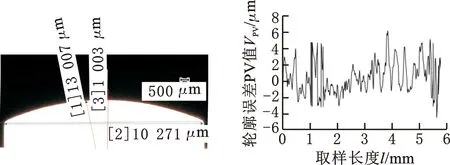

(a)弧形砂轮轮廓的石墨板复印 (b)弧形砂轮的轮廓误差PV值

在激光粗修后,电极上的弧形轮廓需要与激光法粗修的轮廓匹配。如图11所示,带有高精度弧形轮廓的紫铜电极(轮廓误差PV值为5 μm)由一精密虎钳夹持,放电能量由日本电源ED911高频直流脉冲电源提供。砂轮通过一个可伸缩的石墨电极与高频脉冲直流电源的正极连接,紫铜电极连接电源的负极,在砂轮和紫铜电极之间喷入冷却的压缩空气,设置好相关放电参数和运动参数,开展电火花精修整弧形砂轮试验。修整试验中,开路电压U=90 V,峰值电流I=10 A,占空比p=40%,脉冲周期t=10 μs。

图11 电火花精修整砂轮试验

图12给出了电火花修整中的弧形砂轮轮廓误差PV值随砂轮旋转速度和电极往返速度变化的曲线。在砂轮旋转速度为300~1500 r/min和电极往返速度为200~800 mm/min的情况下,较高的砂轮旋转速度和电极往返速度可获得更好的轮廓精度。这是由于砂轮转速的提高使电火花放电去除材料的重叠率更高,能更均匀地去除材料。同时,电极往返速度的增大减小了弧形紫铜电极轮廓的损耗,从而提高弧形砂轮的轮廓精度。如果电极往返速度继续提高(800~1000 mm/min),则单个脉冲放电周期内放电腐蚀范围扩大,使得放电能量不集中,金刚石磨粒(软化或气化)的去除量减小,轮廓误差PV值增大。

(a)弧形轮廓精度随砂轮转速变化

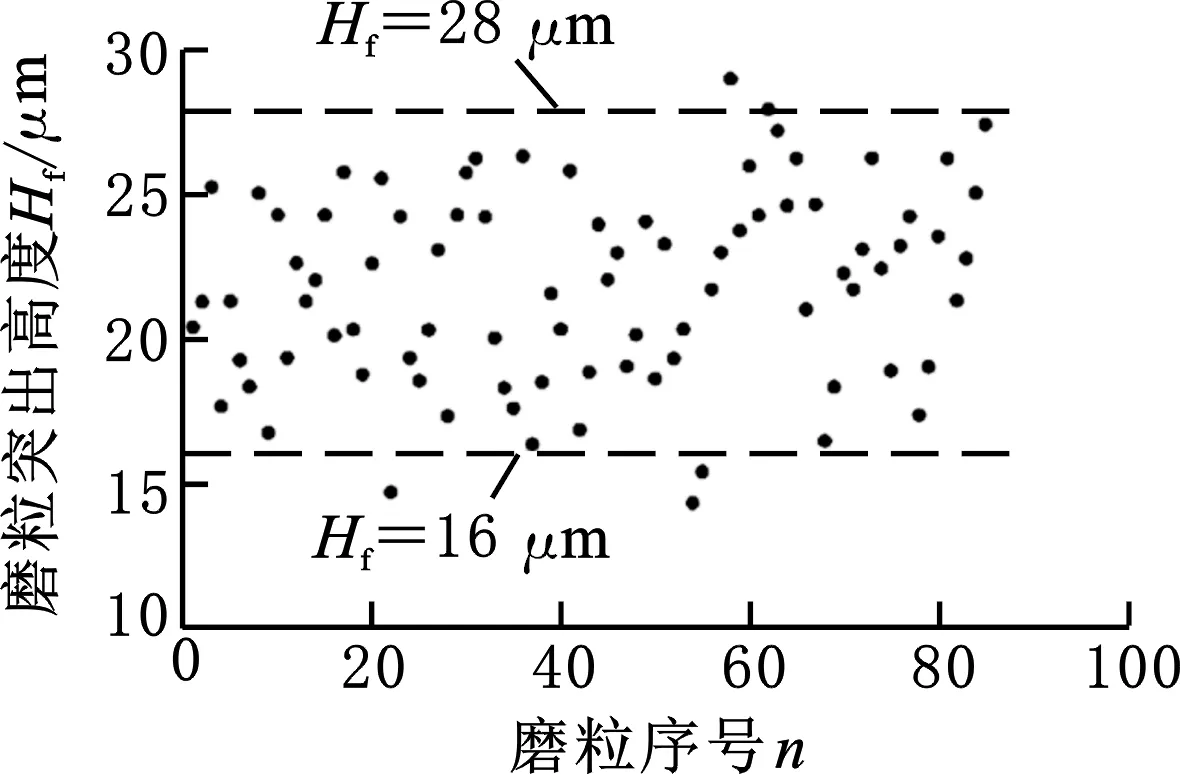

根据前期试验经验选取加工运动参数,在砂轮转速为1500 r/min和电极往复速度为800 mm/min下获得了较优的修整效果。同样分别检测了4次,拟合得到的弧形轮廓半径分别为13.007 mm、13.003 mm、13.008 mm、13.005 mm,其轮廓误差PV值分别为10.67 μm、12.21 μm、11.14 μm、9.58 μm。拟合得到的弧形轮廓半径均值为13.006 mm,其轮廓误差PV值为10.90 μm。其中一个检测结果见图13a和图13b,修整后的砂轮在超景深显微镜下观测到的表面形貌如图13c所示,可以看出,砂轮表面磨粒有放电腐蚀的痕迹,结合剂表面有电火花电腐蚀后形成的重铸层(图13d)。电火花精修整后砂轮表面磨粒具有一定的突出高度。在砂轮整个圆周上随机选取10个区域,统计了区域内的磨粒突出高度,发现90%的磨粒突出高度介于16~28 μm之间,磨粒的平均突出高度为21.85 μm(图14)。合适的磨粒突出高度能确保砂轮磨削时拥有足够的容屑空间,有利于磨削液的进入,发挥出更好的磨削性能。

(a)弧形砂轮轮廓的石墨板复印图 (b)弧形砂轮的轮廓误差PV值

图14 磨粒突出高度检测结果

4 磨削试验

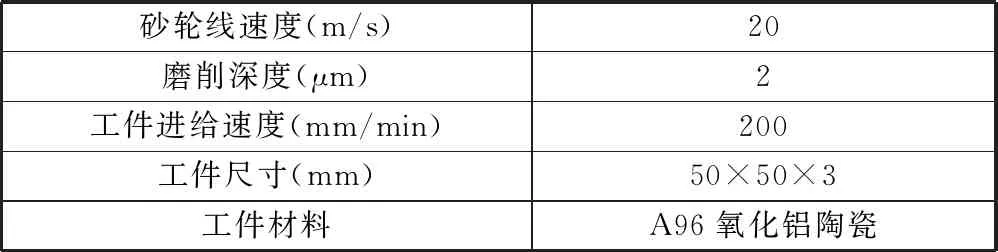

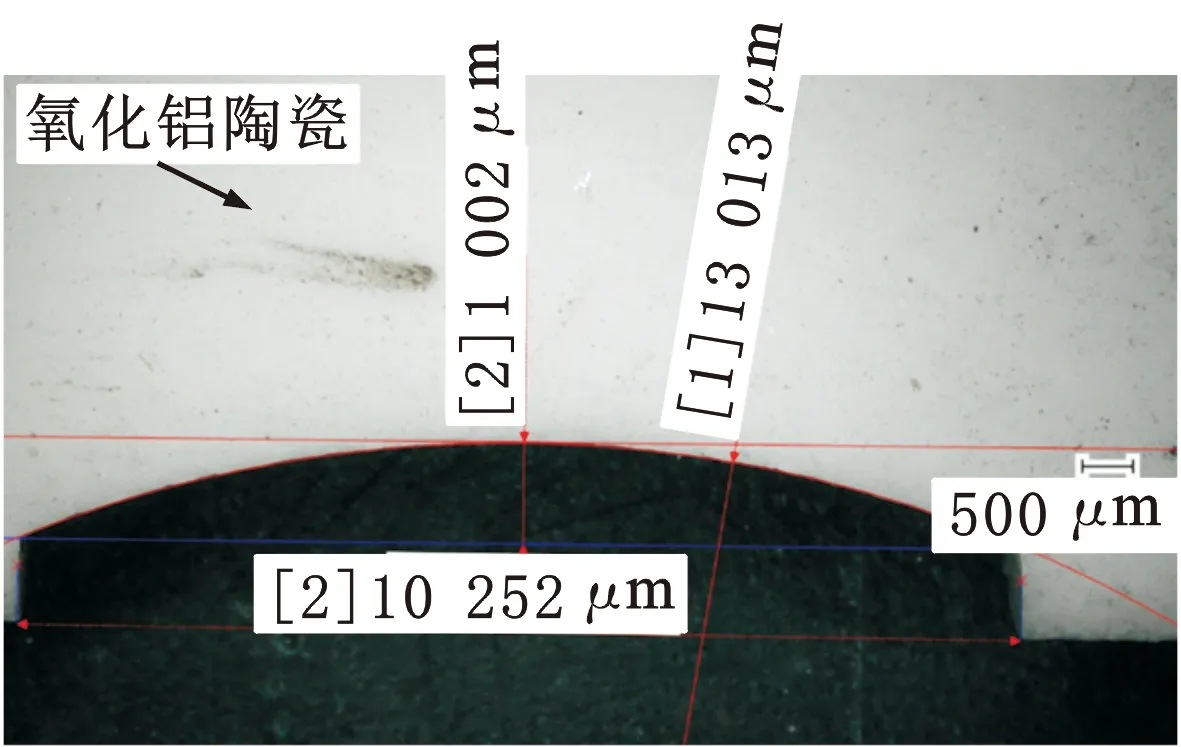

采用修整好的弧形砂轮进行磨削试验,工件材料为A96氧化铝陶瓷,工件通过虎钳夹固定于工作台上。A96氧化铝陶瓷材料常用作厚膜电路基板,在微电子行业中应用较多,磨削氧化铝陶瓷能准确地反映砂轮的修整精度。表1给出了磨削试验相关参数。磨削试验结束后,通过观测磨削工件的轮廓精度来评价砂轮的修整质量。磨削试验结果如图15所示。同样检测了4次,拟合得到的弧形轮廓半径分别为13.013 mm、13.018 mm、13.009 mm、13.008 mm,其轮廓误差PV值分别为11.91 μm、13.28 μm、10.46 μm、9.67 μm。拟合得到的弧形轮廓半径均值为13.012 mm,其轮廓误差PV值为11.33 μm。与文献[15]采用的激光法修整的圆弧轮廓精度约20.3 μm相比,本文采用的复合修整法能获得更高的圆弧轮廓修整精度。

表1 磨削试验的参数和条件

(a)磨削后的工件轮廓

5 结论

复合激光粗修整和电火花精修整的修整方法可以修整出较高精度的弧形金刚石砂轮。在修整半径为13 mm的弧形轮廓中,最终复合修整得到的弧形金刚石砂轮轮廓半径为13.006 mm,且轮廓误差PV值为10.90 μm。用修整后的弧形金刚石砂轮磨削氧化铝陶瓷,试验结果表明,陶瓷工件的轮廓拟合半径为13.012 mm,轮廓误差PV值为11.33 μm。该修整方式具有良好的实用价值和应用前景。