SiCf/SiC陶瓷基复合材料单颗磨粒磨削试验研究

殷景飞 徐九华 丁文锋 苏宏华 曹 洋 何静远

南京航空航天大学机电学院,南京,210016

0 引言

碳化硅纤维增强碳化硅陶瓷基复合材料(以下简称“SiCf/SiC”)的耐高温性能极其出色,耐受温度比镍基高温合金高200 ℃[1],而密度仅为高温合金密度的30%左右,在新一代高推重比航空发动机的热端部件上具有广阔的应用前景[2]。为了满足零部件对尺寸精度和表面完整性的要求,不可避免地需要对SiCf/SiC进行加工。然而,由于该材料属于典型的高硬脆难加工材料,加工中容易引入材料碎裂等损伤,会降低最终零件的强度和性能,从而制约了其广泛应用,因此有必要研究并控制SiCf/SiC加工过程中的损伤。

SiCf/SiC硬度大,通常采用超硬磨料磨削加工。丁凯等[3]指出采用超声辅助磨削陶瓷基复合材料可以减小磨削力、减少砂轮磨损量,进而有效抑制加工损伤。康仁科等[4]采用了超声辅助磨削SiCf/SiC,研究发现超声作用能促进纤维断裂,使得纤维以短纤维形式被去除,在一定范围内可以改善加工质量,但超声振幅过大也会加剧损伤,导致加工表面质量降低。王涛等[5]研究了C/SiC中纤维方向对磨削力的影响规律,指出沿纤维的法向、纵向、横向进行磨削时,磨削力依次减小。ZHANG等[6]研究了沿不同纤维方向上的材料去除机理和损伤形式,并建立了不同纤维方向上的磨削力模型,研究结果表明,磨削中磨削力和材料损伤与纤维方向直接相关,但该研究中并未完全揭示出损伤机理。CHEN等[7]开展了沿C/SiC不同纤维方向上的纳米划擦试验,揭示了纤维从微观断裂到宏观断裂转变的材料去除和损伤机理,研究发现,试验中划擦速度为30 μm/s,远小于实际磨削加工速度。YIN等[8-9]验证了SiCf/SiC材料去除机理与磨削速度密切相关,并且硬脆材料的加工损伤也存在应变率效应,因此,低速划擦试验并不能如实反映出SiCf/SiC在实际加工中的损伤规律。

周雯雯等[10]采用不同形状的单颗磨粒以20 m/s的速度磨削SiCf/SiC表面,揭示了磨粒形状对材料去除机理和损伤形式的影响规律。当沿着纤维走向磨削时,磨削区域内纤维断裂和拔出损伤减少。陶瓷基复合材料的加工损伤不仅仅为加工表面的损伤,其加工边沿也存在损伤。树脂基复合材料加工边沿以分层为主,如碳纤维复合材料(carbon fiber reinforced polymer,CFRP)钻削出口毛刺[11],然而陶瓷基复合材料的加工损伤主要以崩碎为主[12]。对于硬脆材料加工,崩碎是很常见的现象[13-16]。侧边崩碎是材料去除机理和加工表面创成机制中的重要研究内容。实际磨削中,磨削区域内多颗磨粒同时参与磨削,各磨粒应力场可能会发生干涉,进而影响损伤的形成与分布[17-19]。SiCf/SiC磨削中发生侧边崩碎将改变磨削区域周围材料的应力和损伤分布,从而影响材料去除和损伤机理,因此,SiCf/SiC磨削中侧边崩碎不可忽视。

针对硬脆材料的加工存在脆性去除和延性去除两种模式。采用延性去除模式可以尽可能地减小材料的崩碎程度。然而,SiCf/SiC的延性磨削仍停留在实验研究阶段,实际磨削时,材料仍以脆性去除为主。迄今为止,有关SiCf/SiC磨削中侧边崩碎方面的研究报道较少,侧边崩碎特性尚未完全揭示。

为此,本文采用单颗磨粒磨削SiCf/SiC,研究了脆性去除模式下SiCf/SiC磨削中侧边崩碎的分布规律。本文研究工作丰富并完善了SiCf/SiC磨削过程中材料去除和损伤机理,可为开发高效磨削工具、控制SiCf/SiC实际磨削过程中损伤和提高加工表面质量提供一定的参考。

1 侧边崩碎

陶瓷材料的典型机械加工亚表面损伤包括中位裂纹和侧位裂纹,其中中位裂纹沿深度方向扩展,而侧位裂纹平行于加工表面,向磨削沟槽两侧扩展,并且裂纹尖端逐渐向工件上表面扩展。当侧位裂纹尖端扩展至上表面时则会引起沟槽侧边大块材料整体脱落,形成侧边崩碎,如图1所示。由此可知,侧边崩碎可以反映加工过程中材料亚表面侧位裂纹扩展情况,一定程度上可以作为磨削质量的评价依据。

图1 侧边崩碎示意图

亚表面裂纹降低了材料强度,改变了材料微观结构,进而会影响材料加工过程中的应力分布和损伤扩展。实际磨削为多磨粒复合磨削过程,相邻磨粒磨削引入的应力场干涉情况和前后磨粒重复磨削造成的损伤扩展情况复杂,磨粒尺寸和间距分布随机,难以揭示磨削过程中磨粒造成的损伤扩展及分布规律。通过单颗磨粒磨削,排除了多颗磨粒之间的相互影响,可以清楚地揭示磨粒磨削材料时由侧位裂纹扩展导致的侧边崩碎规律,为揭示实际磨削时材料去除机理和损伤形成机理奠定基础。

2 试验与方法

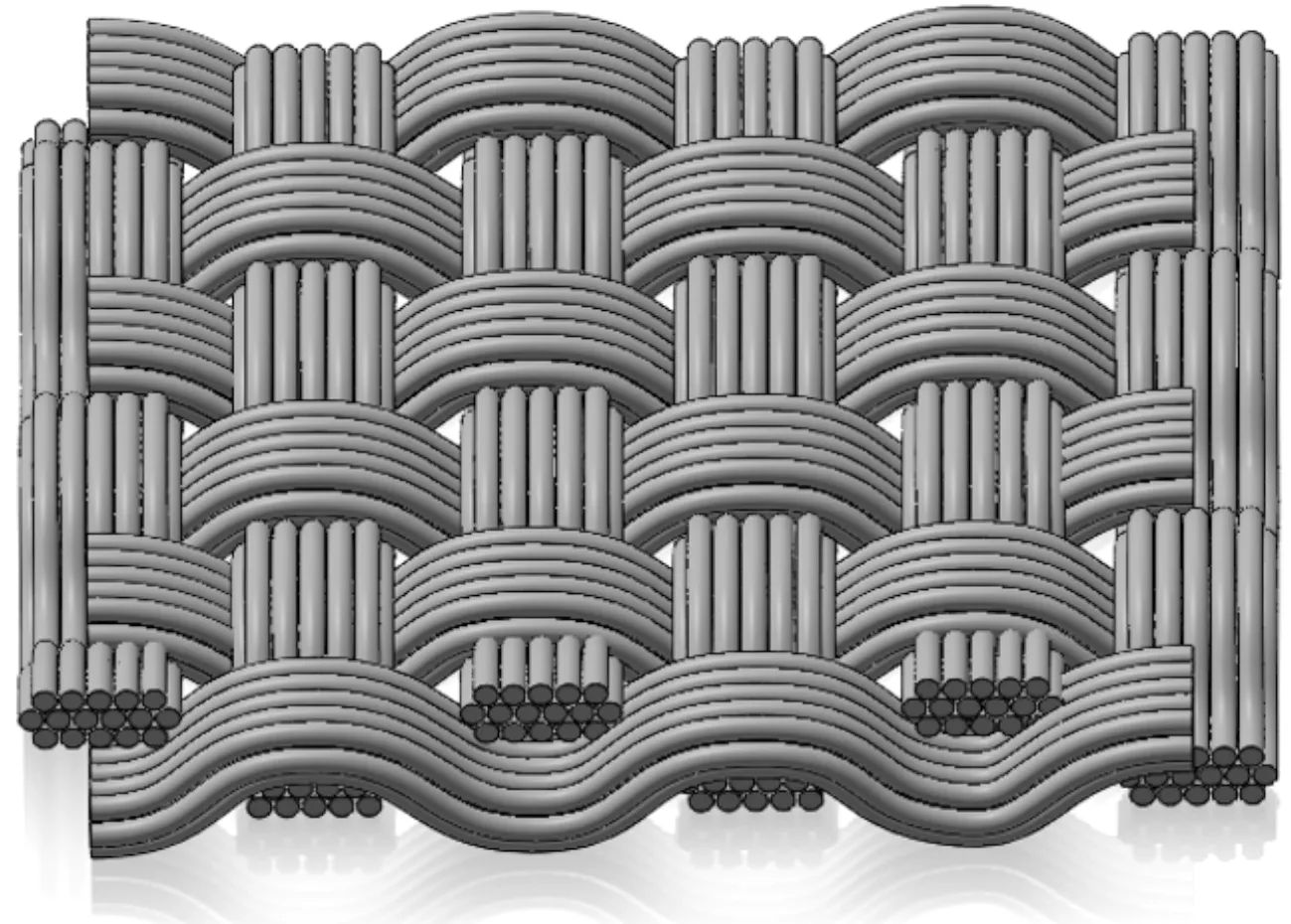

本文采用的工件材料为SiCf/SiC,纤维编织方式为平面编织,如图2所示。材料制备工艺为聚合物浸渍裂解(polymer infiltration and pyrolysis,PIP)工艺[20],材料属性详见表1。工件材料首先被锯切成30 mm×30 mm×4 mm尺寸。磨削试验前,工件上表面经过充分研磨抛光,以尽量减小表面波纹起伏高度。研磨抛光工艺描述如下:首先采用10 N压力和40 μm尺寸的磨粒研磨2 min,然后采用5 N压力和15 μm尺寸的磨粒研磨5 min,最后采用含有1 μm尺寸磨粒的抛光液进行抛光,抛光压力为10 N,抛光时长为10 min。

表1 SiCf/SiC的材料属性

(a) 纤维编织方式示意图

试验装置安装在超高速磨床(PROFIMAT MT 408,BLOHM,德国)上,如图3所示,SiCf/SiC工件通过虎钳固定在砂轮下方,如图3a所示。单颗金刚石通过钎焊焊接到自制基座上,然后安装到基体上,金刚石磨粒形状和朝向如图3b所示,磨削中以(111)面作为前刀面,(111)面与(001)面相交的棱为主磨削刃。磨削中采用逆磨,砂轮旋转方向和工件进给方向已在图3a中标出。根据

(a) 单颗磨削试验平台

磨削原理[21],试验中通过设置不同的磨削参数来改变磨粒的最大未变形切厚agmax,其计算式为

(1)

式中,λ为相邻两个磨刃之间的间距;ds为磨粒旋转直径;vw为进给速度;vs为磨削速度;ac为磨削深度。

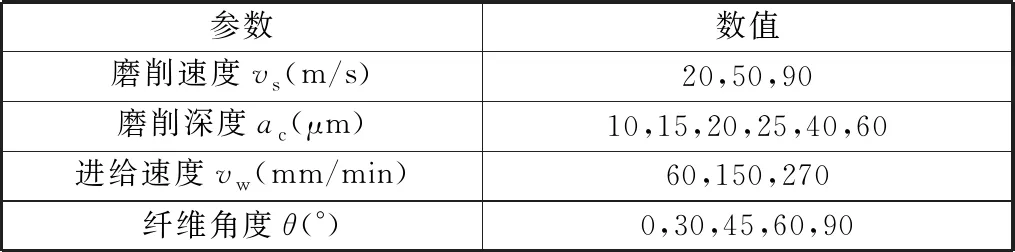

在本试验中,λ=πds,ds= 400 mm。硬脆材料加工损伤主要取决于磨粒的最大未变形切厚。磨削SiC陶瓷材料脆塑转变的临界最大未变形切厚通常约为0.2 μm[22-23]。陶瓷复合材料磨削时使用的最大未变形切厚范围很宽,从亚微米到几微米不等[24]。本文研究了材料在脆性去除时引发的侧边崩碎规律,试验设计的磨削参数详见表2。其中,纤维角度为0°表示磨削方向与纤维走向相同,纤维角度为90°表示磨削方向与纤维走向垂直,其余角度依此类推。

表2 试验中磨削参数

试验中通过扫描电镜(EM-30P1US,COXEM,韩国)观测磨削沟槽形貌及侧边崩碎分布。本文研究了磨削SiC基体以及沿着SiC纤维束走向磨削和垂直于纤维走向磨削时产生的侧边崩碎特征,测量了侧边崩碎区域的宽度。通过比较不同磨削参数下磨削沟槽侧边崩碎区域的形貌特征和宽度,探讨了SiCf/SiC磨削中侧边崩碎在SiC基体和SiC纤维束中的分布与形成机理。

3 结果与讨论

由于SiCf/SiC材料中基体和增强纤维的物理、力学性能不同,因此磨削中在SiC基体内与SiC纤维中的侧边崩碎区域面积、形貌特征明显不同。

3.1 SiC基体中侧边崩碎

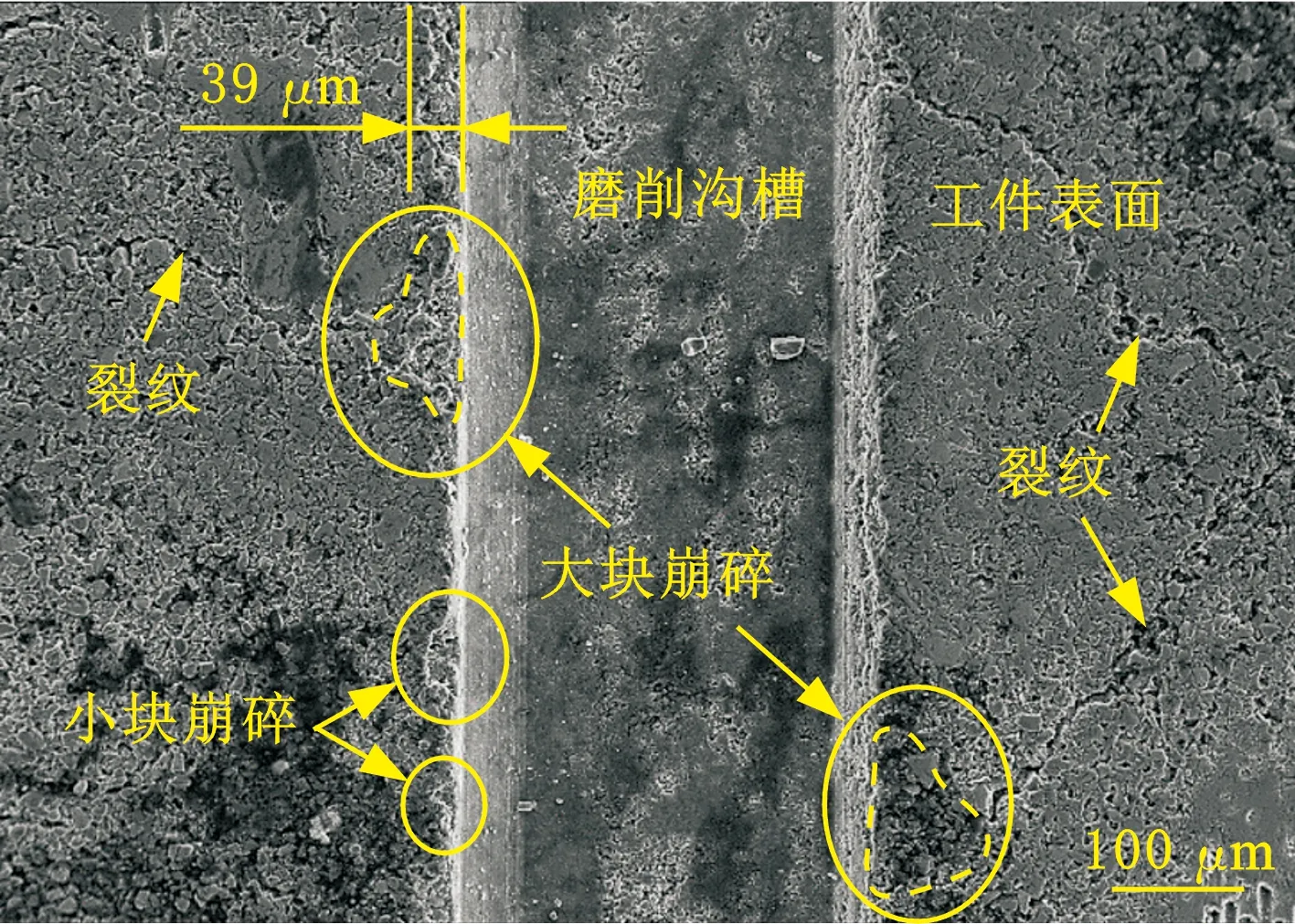

磨削SiC基体所产生的侧边崩碎形貌如图4a所示。在SiC基体上工件表面存在很多气孔和裂纹,磨削中由于磨粒的挤压作用,SiC基体被挤碎成微粉,微粉在磨粒作用下会涂抹并压实在磨削表面,因此磨削沟槽的底部材料相较于表面材料更加密实[8]。在磨削沟槽两侧边沿存在明显的材料崩碎,并且工件表面的裂纹与磨削沟槽边沿连接处存在大块的侧边崩碎,而没有裂纹处则出现的是小块崩碎。由于表面裂纹的存在,导致降低了材料强度,在磨削中受磨粒挤压应力作用会出现大块材料崩碎。在本试验中发现所有磨削参数下材料的侧边崩碎规律都相同,大块的侧边崩碎出现于表面裂纹处,而没有裂纹处的侧边崩碎面积小,并且不同磨削参数下侧边崩碎区域的宽度未见明显区别,如图4b所示。产生上述现象的主要原因可能来自于材料原有的微气孔。PIP工艺制备的SiC基体内存在大量的微气孔,这些气孔阻碍了裂纹扩展[25],使得侧位裂纹难以扩展至表面而引起侧边大面积崩碎,因此,在SiC基体上磨削造成的侧边崩碎主要与材料内部微结构和表面裂纹相关,与磨削速度、磨削深度等参数无明显的相关性。由此可知,制备无裂纹的SiC基体可以减小磨削过程中的侧边崩碎程度。在磨削SiC基体时,提高磨削速度、进给速度,增大磨削深度,可以在不增大侧边崩碎程度的同时大幅提高材料去除率。

(a) 侧边崩碎的SEM照片

3.2 纤维方向对侧边崩碎的影响

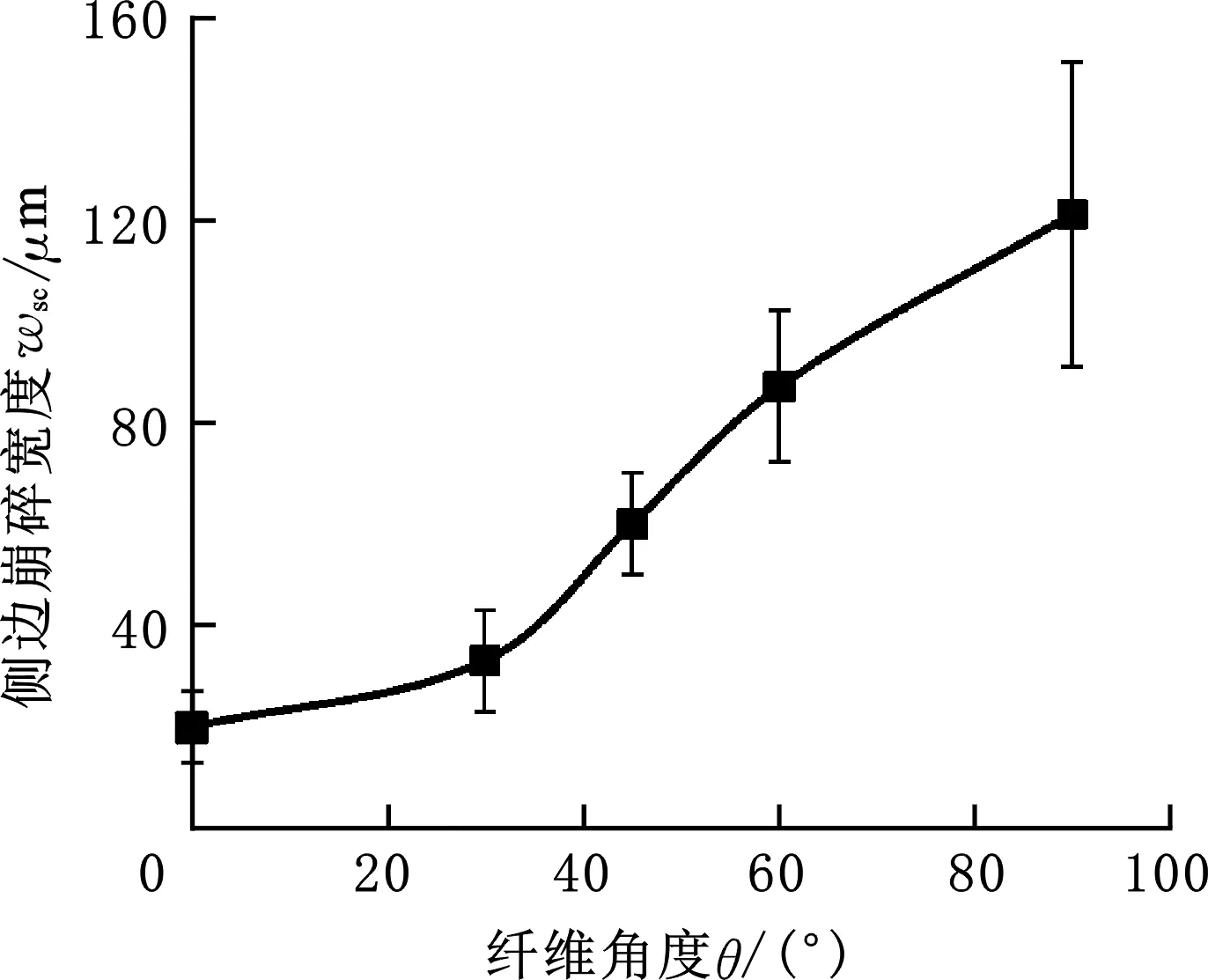

不同纤维方向对侧边崩碎的影响规律如图5所示。当纤维角度为0°时,侧边崩碎宽度最小。随着纤维与磨削方向角度的增大,磨削造成的侧边崩碎宽度逐渐增大。当纤维角度为90°时,侧边崩碎宽度最大。

图5 侧边崩碎宽度随纤维方向的变化

3.2.190°纤维的侧边崩碎

当磨削90°纤维时,磨削沟槽两侧的崩碎宽度最大,主要为基体崩碎(包裹在纤维周边的SiC基体发生剥落和崩碎)、纤维拔出以及侧向开裂,如图6a所示,其侧边崩碎区域宽度约为100 μm。从图6a中可以看到,沟槽右侧横向分布的纤维基本位于工件浅表面,纤维上表面为自由表面。在磨削中,受磨粒挤压作用,由于纤维上表面缺少足够的约束作用,使得纤维易向上表面发生弯曲变形,进而发生弯曲断裂[7],形成侧边大块崩碎。因为纤维断裂的发生,加之每根纤维束于磨粒的相对位置不同,各个纤维束受力情况不同,导致各个纤维束之间的变形不协调,并引发沿着纤维束方向的侧向开裂。由于纤维束的变形,SiC基体被崩碎并发生脱落,因此侧边崩碎裸露出的纤维没有基体包裹。侧边崩碎的宽度分布如图6b所示,当磨削速度为50 m/s和90 m/s时,侧边崩碎区域宽度比磨削速度为20 m/s时分别减小约30%和60%。主要原因在于,磨削速度提高,材料脆性提高[8],纤维弯曲变形减小,导致最终侧边崩碎程度减小。由图6b还可以看出,当磨削速度为20 m/s时,侧边崩碎宽度随着单颗磨粒最大未变形切厚的增大略有减小的趋势。主要原因分析为,单颗磨粒最大未变形切厚增大,磨削区材料去除体积增大,纤维变形减小,导致侧边崩碎宽度减小。

(a) 侧边崩碎的SEM 照片(vs=20 m/s,ac=25 μm,vw=60 mm/min)

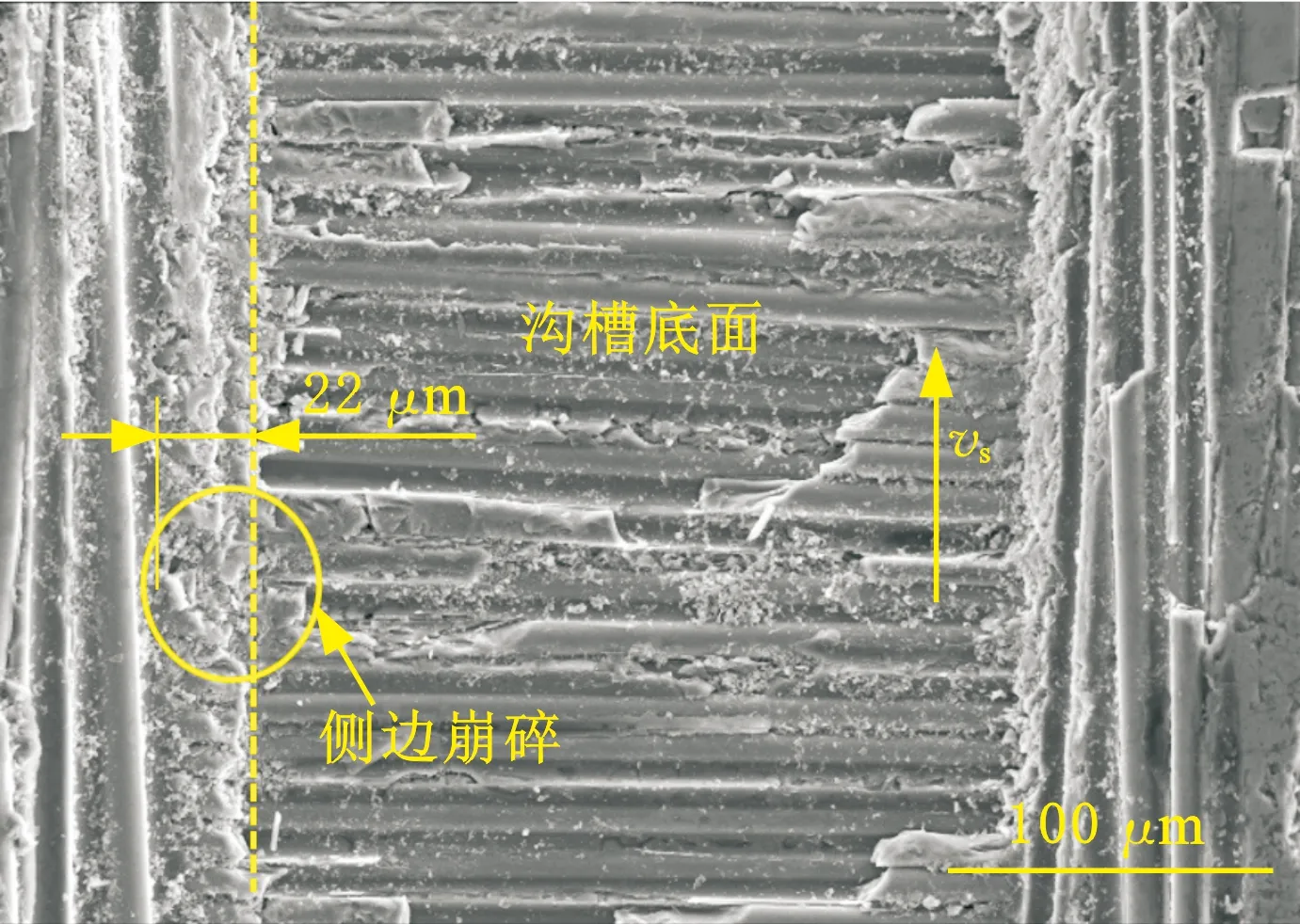

试验中还发现,当垂直于纤维走向磨削时,侧边崩碎与纤维分布深度有关。当纤维分布深度较大时,纤维四周被紧密约束,则磨削过程中,纤维变形减小,侧边崩碎程度会大幅减小。如图7所示,材料内部横向纤维的上表面被垂直方向上分布的纤维束约束,磨削过程中,横向纤维不易发生变形,进而侧边崩碎程度显著减小,侧边崩碎宽度约为20 μm,比表层分布纤维崩碎宽度减小超过80%。

图7 材料深层分布的90°纤维的侧边崩碎SEM照片(vs=20 m/s,ac=60 μm,vw=60 mm/min)

因此,当磨削90°纤维时,侧边崩碎与纤维分布深度、磨削速度以及磨削中单颗磨粒最大未变形切厚有关。在脆性去除模式下,增大复合材料纤维的包埋深度,提高磨削速度,增大单颗磨粒最大未变形切厚,可提高材料去除率,减小材料侧边崩碎程度,对提高加工效率具有积极意义。

3.2.20°纤维的侧边崩碎

总体上,磨削0°纤维时,侧边崩碎程度比磨削90°纤维时低,其侧边崩碎形貌如图8a所示。试验中,沟槽两侧的纤维存在断裂和拔出现象,主要原因在于沿着纤维磨削时,纤维受到磨粒挤压而发生弯曲断裂[7],然后脱落形成磨屑,造成轻微纤维拔出,如图8a所示。侧边崩碎区域宽度基本小于30 μm,与磨削速度、磨削深度和进给速度未发现有明显的相关性,如图8b所示。纤维束直径约为10 μm,因此,在此条件下,侧边崩碎只涉及靠近磨削沟槽边沿的1~3根纤维束,影响区域面积小。本试验中,磨削沟槽边沿未见侧向开裂和大面积的侧边崩碎,主要原因是磨削0°纤维时,纤维束主要承受沿着纤维束的轴向载荷,纤维束在该方向上的承载能力强于在其他方向上的承载能力,纤维不易破坏。此外,基体与纤维中的应力分布状态也不同,纤维应力大,基体内分布应力小[26],造成侧边崩碎的主要原因是纤维断裂。由于SiCf/SiC内部纤维编织结构的增韧机制使得裂纹在纤维和基体中的扩展方向发生了偏转[27-28],难以引起侧向开裂,从而可减小侧边崩碎宽度。

由图8b可以看出,在本文试验参数下,增大单颗磨粒最大未变形切厚时,不会增大侧边崩碎程度。由式(1)可知,单颗磨粒的最大未变形切厚主要取决于磨削用量参数,因此,磨削0°纤维时,可以增大磨削用量(即增大进给速度和磨削深度,同时提高磨削速度),增大单颗磨粒最大未变形切厚,以提高材料去除率。

4 结论

(1)在试验参数范围内,磨削SiC基体时,侧边崩碎程度不随磨削参数的改变而改变,主要与基体内原生裂纹有关。基体中原生裂纹易引发磨削中出现大块侧边崩碎。

(2)磨削纤维时,侧边崩碎程度随纤维与磨削方向夹角的增大而增大。

(3)磨削90°纤维时,侧边崩碎程度随磨削速度的增大而减小。当磨削速度从20 m/s分别增大至50 m/s和90 m/s时,磨削造成的侧边崩碎宽度分别减小30%和60%。

(4)在试验参数范围内,增大磨削用量,增大单颗磨粒最大未变形切厚,不会增大磨削中侧边崩碎程度,但可以提高材料去除率。