大口径长输压力管道消漏方法分析

李路遥

(唐山三友化工股份有限公司,河北 唐山 063305)

水是工业生产的重要资源,管道是联接水源和生产供水装置的必须设施。在我公司纯碱生产过程中,每时每刻都离不开水的供给,甚至供水系统的不正常波动都会影响生产的稳定。为此,保证稳定地正常供水至关重要。作为给水系统的设施之一压力输水管道,随着投入运行后的使用,由于腐蚀、地表变化以及其他外部客观因素的影响,管道发生泄漏不可避免。如何及时消漏,保障公司生产的正常供水,是我们需要研究的一个重要课题。

1 现状分析

我公司主要给水水源之一陡河取水泵站,连接陡河取水泵站至公司厂区的埋地输水管道全长64 km,管道直径为DN800,其中上游管段38 km为碳钢材质,下游管段26 km为钢筋混凝土管。陡河输水管道投入运行以来,由于管道地基不均匀沉降以及管道地面上通过车辆、施工设备的碾压、振动或其他客观因素等的影响,致使混凝土管道承插口扭曲变形或直管段产生裂纹等,而引起多次泄漏事故发生。另一主要供水水源曹妃甸浓海水加压泵站,连接曹妃甸加压泵站至公司厂区的埋地浓海水输水管道全长51 km,管道直径DN1000,上游20 km是碳钢管,中游24 km是PE管,下游6 km是玻璃钢管,管线沿程地形地貌非常复杂,涉及高速公路、绿化带、禁止开挖段的河流河床等等,随着投入使用时间的延长,由于工作介质、焊接及内防腐涂层施工质量或其它因素等影响,管道频繁发生泄漏。为此,针对不同材质、不同位置、采取不同的管道维修消漏方法确保管线稳定运行具有非常重要的意义。

2 不同材质、不同位置管道消漏方法分析

2.1 直埋钢筋混凝土管和玻璃钢管采用管线带压堵漏器的方法消漏

钢筋混凝土管和玻璃钢管消漏实践,总结发现管道泄漏破坏部位主要发生在:①承插口处;②承插口附近管根部。

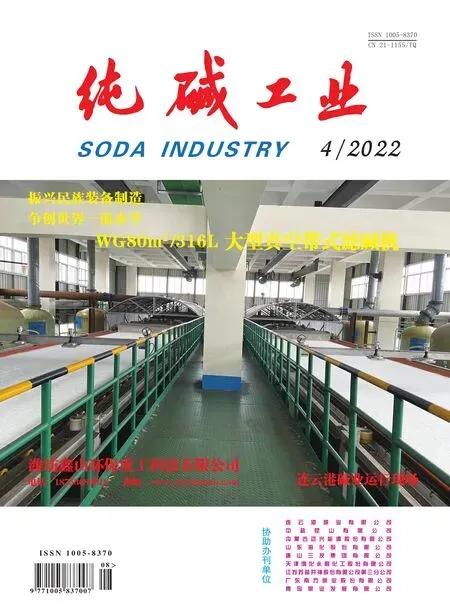

管道泄漏形式主要表现为:①管道承插口内密封胶圈挤出造成密封破坏而泄漏。②管道产生径向裂纹而泄漏(见图1)。

图1 管道泄漏部位示意图

每一次泄漏事故发生都要求我们必须及时消除,而且在消漏抢修施工过程中不能停止供水,以免影响公司生产。这就要求我们研究、采取恰当的措施,在管道带压的状态下及时消除泄漏,维护管道正常运行。

2.1.1 第一种泄漏现象——因承插口密封圈挤出产生的泄漏

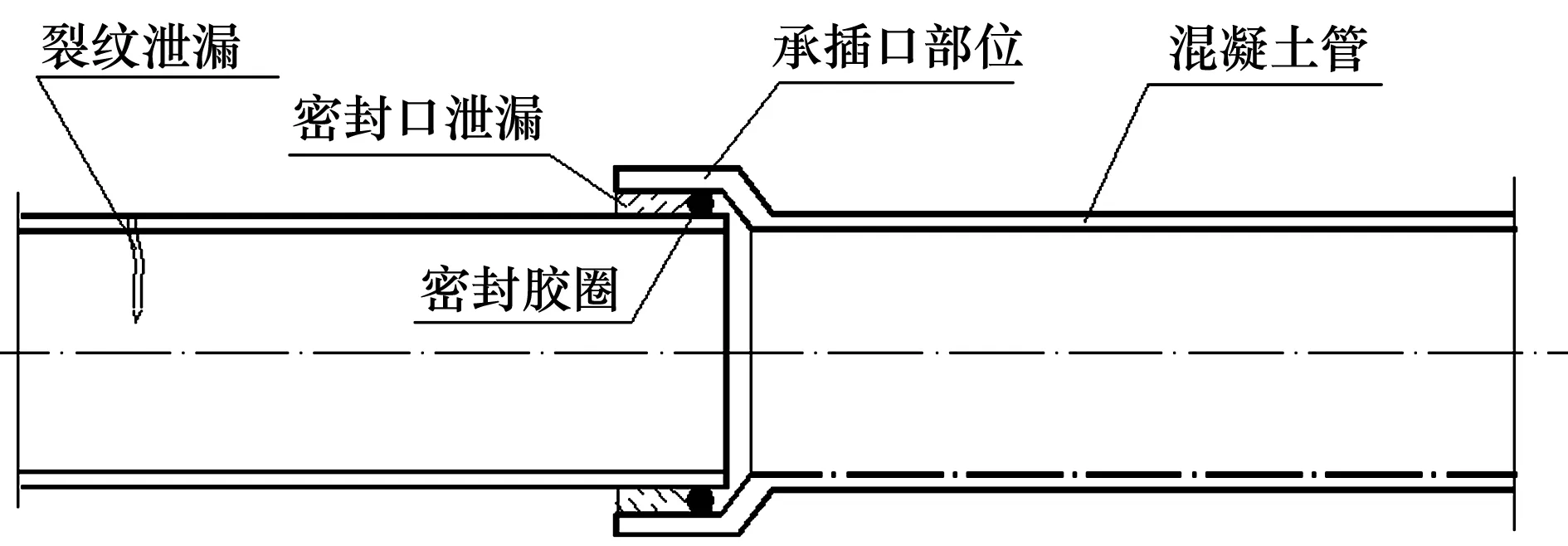

消除这种泄漏的最终目标为,采取适当的方法使密封胶圈复位并固定,恢复承插口密封状态。对此,我们采用压兰式消漏方法,即制作两件压兰,一件用作固定,另一件用于顶压胶圈,通过紧固压紧螺栓在压兰的顶压力作用下使压兰将挤出的胶圈顶压复位并固定,如图2所示。通过压兰式消漏装置的使用,在管道带压的状态下即可完成消漏维修。

图2 压兰式消漏示意图

2.1.2 第二种泄漏现象——管道径向裂纹产生的泄漏

在这种泄漏现象的消漏时,由于带压作业,不可采用向裂缝内挤压填充物进行堵塞的方法进行消漏。一是由于管道内带压,压力水向外喷射,因此填充物不易压入裂缝内;二是因为强制向裂缝内用力压入填充物,混凝土管道裂缝受外力影响可能扩展,致使泄漏加剧。对于这种泄漏,必须使用不致于产生对裂纹有影响的方法来进行消漏作业。我们采用碳钢套管式消漏装置(如图3所示)。

图3 碳钢套管式消漏示意图

这种装置在施工过程中,套管及填料压兰为对开件,现场组焊。下部设置的泄水管阀保证从裂纹泄漏出的水排除,使得在安装密封的填料时处于无压状态,便于施工作业。填料安装完毕,填料压兰紧固后关闭泄水管阀,消漏主要工作完成。

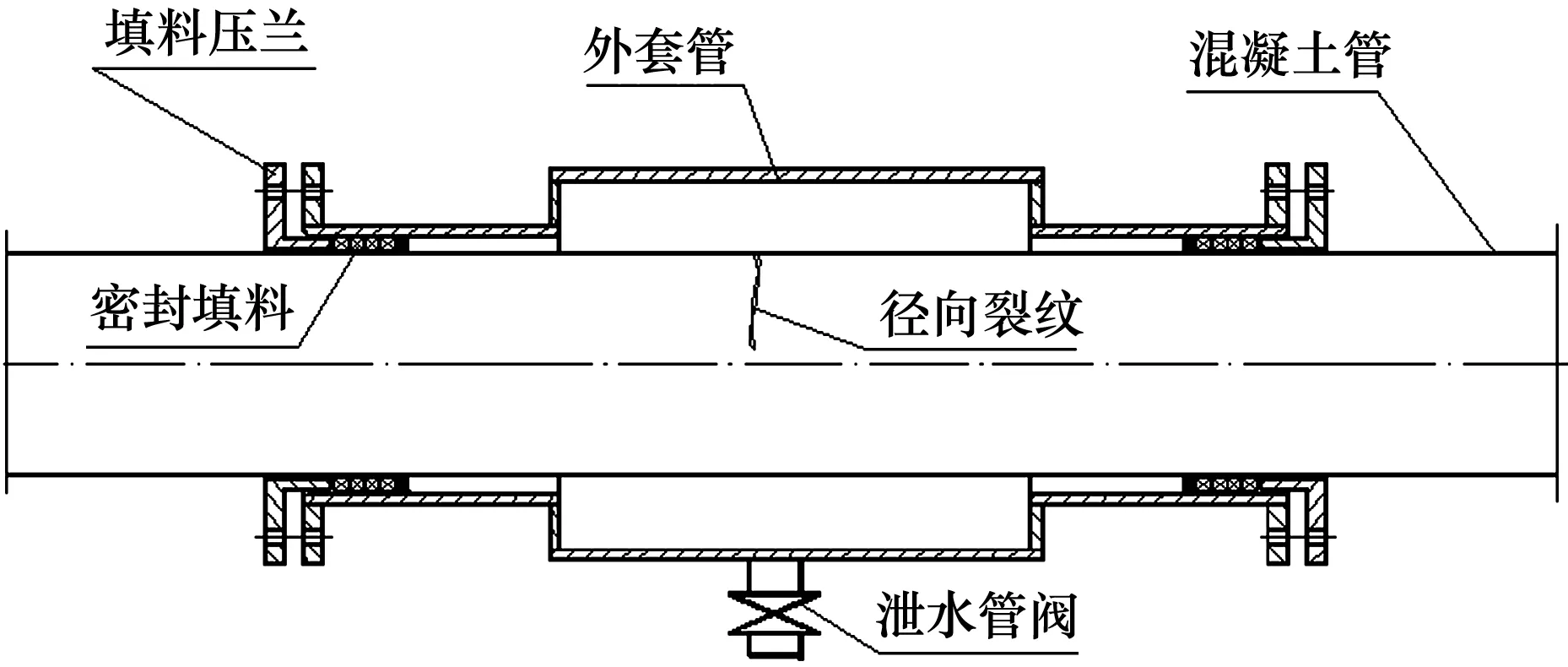

2.2 直埋PE管道消漏采用两端热熔PE法兰根中间配置钢管的方法

PE管道热熔组对主要工艺步骤:热熔机框架安装→管口调整接触面积→使用切削工具管口切削→使用加热板管口加温→管口对接固化等,由于切削工具和加热板存在一定的厚度尺寸,造成此类管道泄漏时无法再次使用PE管热熔连接方式消除泄漏。通过对管道收缩量的研究,找出可行性方案:断除泄漏PE管道,在两侧端口位置热熔带外套法兰的PE法兰根,中间焊制同等经的钢管焊接钢制法兰与PE法兰根螺栓把紧,消除此类管道泄漏。

需要设备:热熔机,与泄漏PE管道同等径的带外套法兰的PE法兰根,与外套法兰对应的标准钢制法兰,等径钢制管道,螺栓等。

主要施工步骤:管道泄水→断除泄漏部位PE管道→断口两侧热熔带外套法兰的PE法兰根→外套法兰与标准法兰使用螺栓把紧→配置钢制管道→管道通水。

图4 热熔PE法兰根中间配置钢管示意图

这种对于无法使用电焊焊接的管道,采用钢制管道代替原管材的方式,质量非常可靠,施工难度低,施工周期短、施工灵活,能够应对大多数地质情况,对生产稳定影响最小,性价比相对较高。

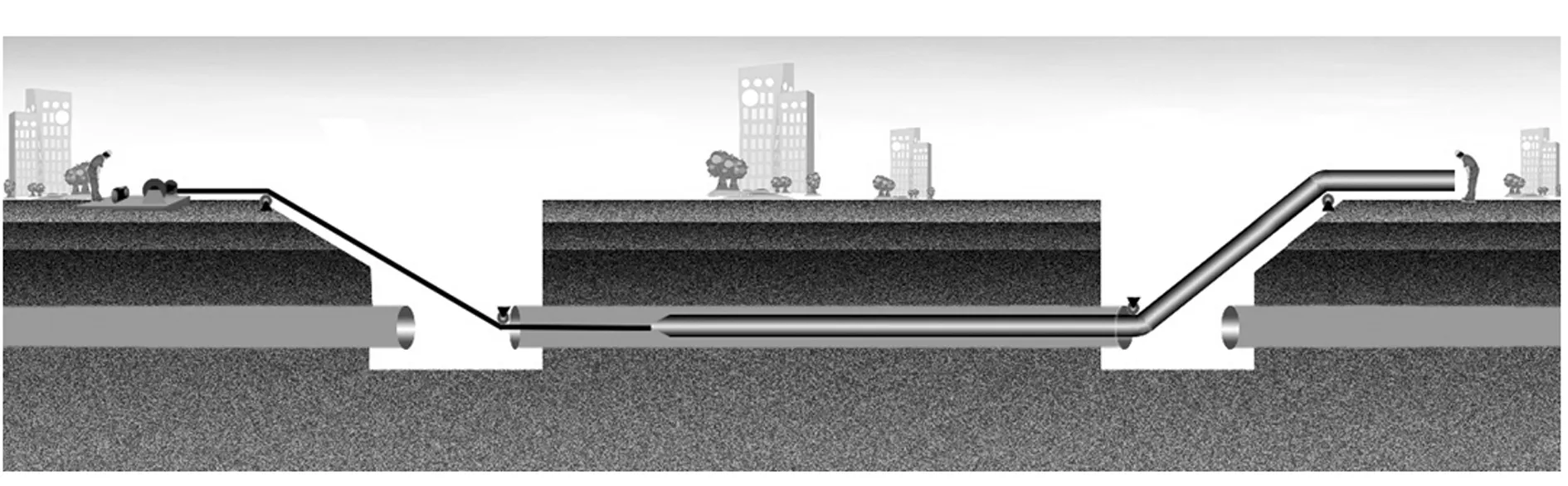

2.3 直埋钢制管道消漏采用内衬HDPE管道方法

内衬HDPE管是无极性高分子有机塑料管,它具有使用寿命长、内壁光滑摩阻损失低、不易结垢、无毒、不滋生细菌等优点,管道内衬修复起到了堵漏、防腐、降阻、提压的作用。该技术施工,不影响管道上方的交通、道路、构筑物等,被广泛用于供水管道的内衬修复。

主要施工流程:管道漏点定位→操作坑开挖→管道停水、开天窗抽水→PE管断口→热熔两侧PE法兰根→配制中间钢管→焊口防腐→管道供水查看是否渗漏→作业坑回填。此方法在热熔两侧PE法兰根时需要用堵水气囊封住管道内部来水。

图5 内衬HDPE管道示意图

施工原理:内衬PE管方式是通过变形设备将PE管轧成“U”形并暂时捆绑以使其直径减小,通过牵引机将PE穿入原管道,然后用水或气压将其打开并恢复到原来的直径,使PE管涨贴到原管道的内壁上,形成PE管的防腐性能与原管道的机械性能合二为一的一种“管中管”复合结构。实现跨河段非开挖管道修复。从2018年至今,我公司已将穿越纳潮河、双龙河、盐场大桥三段深埋定向钻浓海水管线采取非开挖内衬PE修复技术进行了成功修复。此方法的缺点是当管道有连续弯头或折弯时,无法实施内衬,需要将管线做调直处理。

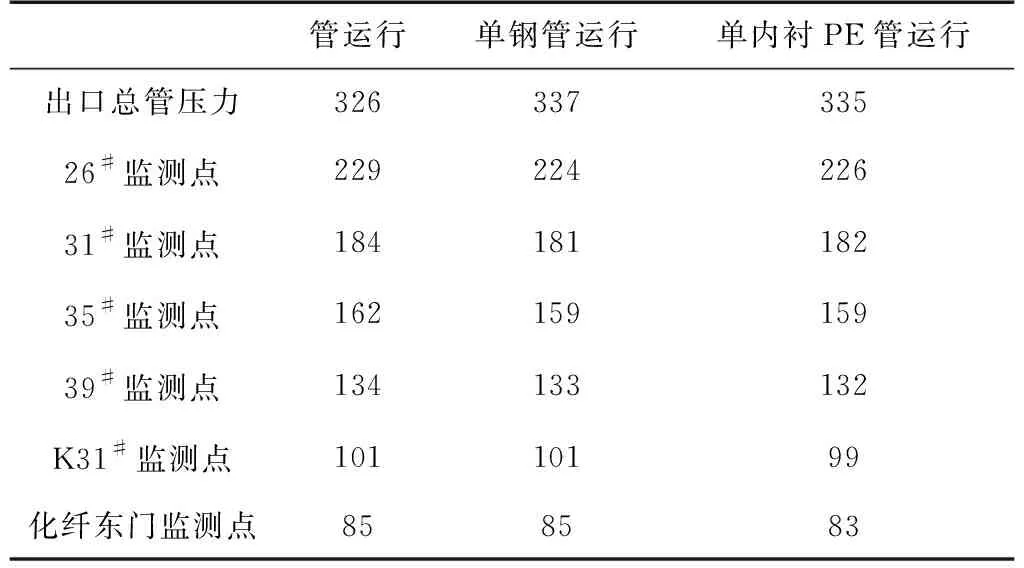

管道正式投用后,对管道阻压进行测试,见表1。

表1 修复管段前后压阻测试(单位:kPa)

测试点上游管段单钢管运行时比双管线运行时出口压力上涨11 kPa,单内衬PE 管运行时比双管线运行时出口压力上涨9 kPa。单内衬管与单钢管比较,出口压力没有增加,测试点下游管段压力成下降趋势,随着距离逐渐增加管线压力变化逐渐减小。

综上数据可以得出管线内衬PE后虽然使管径变小由于管道内壁变得光滑,整体管道阻力并未增加。

2.4 穿越公路顶管内部碳钢管发生泄漏,采用内部环焊焊口的方法

此类管道泄漏常见穿越公路的顶管钢管段,泄漏部位因焊口电化学腐蚀、水流冲刷造成。2019年公司海水管道位于曹妃甸工业区,全长200多米的穿越博学道钢制管道发生泄漏,由于管道埋深7 m以下,传统的消漏方式全部否决,内部补焊方式开始使用。施工前先将管道内存水排净,在穿越段两侧埋深较浅部位的钢管顶部开天窗,并在天窗部位来水方向焊接不低于管壁厚度的止水钢板,人员由天窗利用绳索进入到管道底部,找出管道泄漏部位,使用充电式角磨机对泄漏部位的杂质清理干净,再使用手工焊的方法,补全泄漏部位焊肉,焊接完毕后再次对焊口部位150 mm范围内杂质再次打磨,人工涂刷环氧树脂,管道内部杂物清理后,割除止水钢板回焊天窗。

主要施工流程:管线走向操作坑定位→操作坑开挖→管道停水、顶部开人员进入天窗→来水、回水方向焊盲板→管道内部存水水源抽出→泄漏焊口清理→封堵外部来水→整条焊口内部环包→焊口防腐→封堵来水、回水盲板去除→天窗回焊→天窗焊口防腐→作业坑回填→开泵供水。

此方式不影响上部道路交通,技术成熟,从消漏后使用效果看,较为可靠,短时间内不会出现再次泄漏,但由于施工条件及金属特性的限制,焊接后自身抗腐蚀能力较差,防腐涂层也不能达到最佳效果,使用年限较短。

3 结 语

综上所述,大口径长输压力管道消漏修复的方法有多种,应根据管道材质、地形地貌及生产需要选用不同的管道消漏修复方法,解决各类恶劣复杂环境下的管道泄漏问题,避免对周边环境及生产造成严重的影响。