基于ROCKY-DEM的球磨机衬板设计

王 伟,郝俊杰,杨兴权,任必锐

(1.江苏苏盐井神股份有限公司第三分公司,江苏 淮安 223000;2.淮阴工学院,江苏 淮安 223003 3.江苏省制盐工业研究所有限公司,江苏 淮安 223000)

球磨机衬板是球磨机中的一个及其重要安装组件,安装于筒体内部,起到保护筒体和调整研磨体运动状态的作用,是影响球磨机破碎效率和产量的重要因素之一。[1]

中国的铁矿石选矿厂每年消耗超过8万t的衬板。此外,许多选矿厂的球磨机都使用较大的研磨球,以降低失效球的比例。这种行为增加了球钢的损耗,降低了研磨效率。因此,有必要对铁矿球磨机衬板的结构进行优化设计。[2]

1 球磨机衬板方案设计

对于该型号的湿式格子型球磨机,当球磨机工作时,物料经传送带持续输出至球磨机内部,物料和研磨体由耐磨金属板下方的提升带提升至高处,并在筒体内完成抛落、冲击、撞击和自磨作业,实现物料磨碎。在不断给入物料的情况下,会受压力,促使筒体内物料逐渐排到出料端。因此,球磨机实际工作过程中,存在以下问题:衬板长期承受研磨体周期性的冲击、摩剥等作用,易出现磨损、突起变形、断裂、腐蚀等单一或者多种机制并存的失效形式,显著影响物料的运动状态,降低研磨效率,且更换衬板会导致整个系统停车;衬板与相邻衬板配合时配合部位有间隙,容易掉入物料,造成腐蚀,影响衬板与相邻衬板之间的连接,造成衬板更换时无法拆卸,只能人工进入球磨机内部采用气割将衬板融化。

为解决上述问题,相邻衬板周向之间由原有的普通紧密连接通过凹槽与凸块连接,轴向之间由卡接块和卡接槽连接,保证其在使用过程中的密接性,避免因浆液泄漏造成衬板更换时难以拆卸的问题。

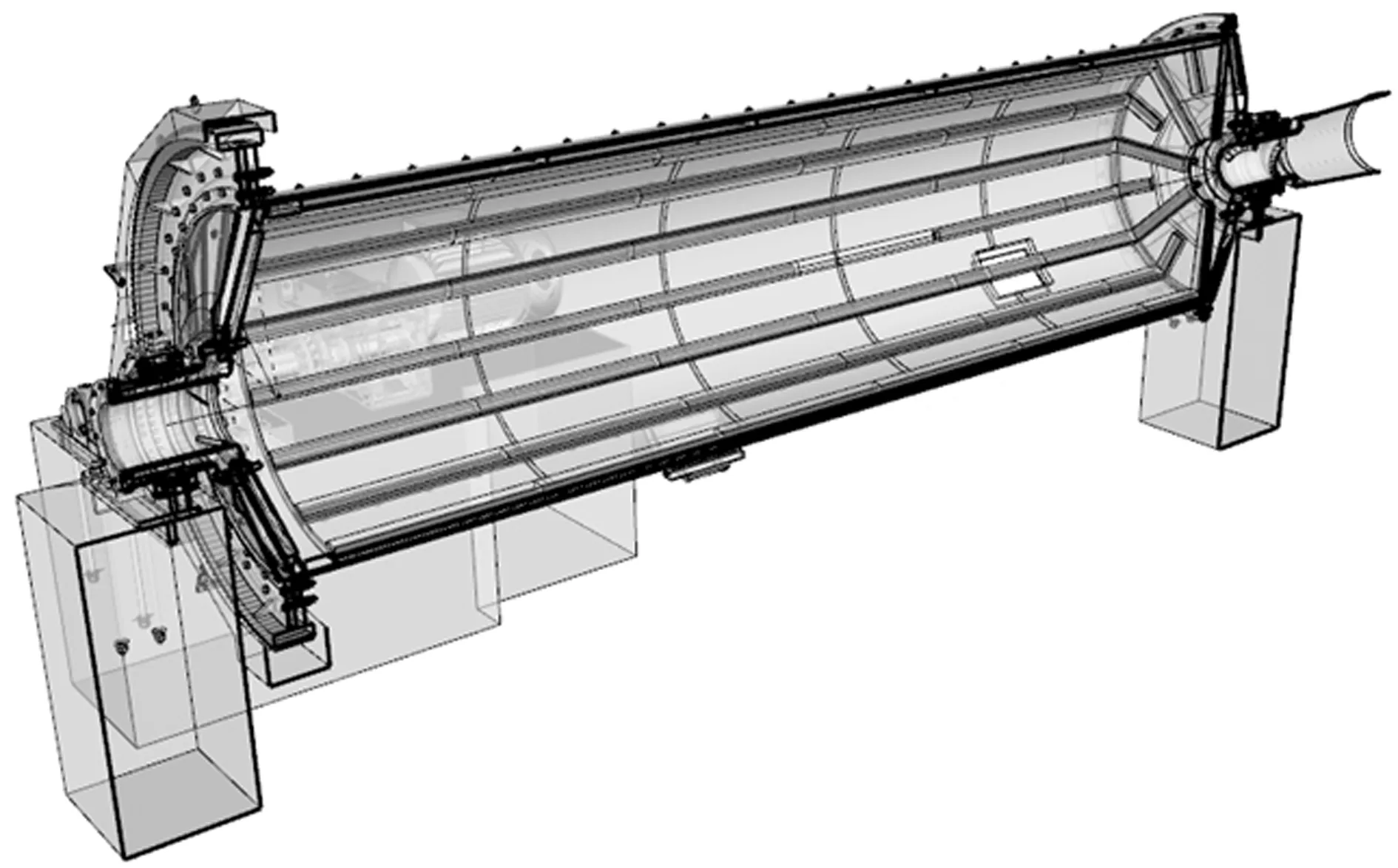

图1 球磨机内部图

1.凹槽 2.衬板主体 3.耐磨金属板 4.卡钳螺栓 5.凸块 6.卡接块 7.橡胶垫片 8.卡接槽图2 衬板

2 衬板磨损的数值求解计算

离散元素法是由美国学者Cundall P.A.教授于1971年基于分子动力学原理提出的一种颗粒离散体物料分析方法。离散元素法被广泛用于岩土力学、粉末加工、研磨技术、混合搅拌等工业过程。Rocky DEM是由ESSS公司开发的一款专业离散元开发软件,且与Ansys存在深入的合作。故本文基于离散元素法建立固体颗粒系统的参数化模型,进行衬板行为模拟和分析,并结合Ansys对衬板磨损进行研究。

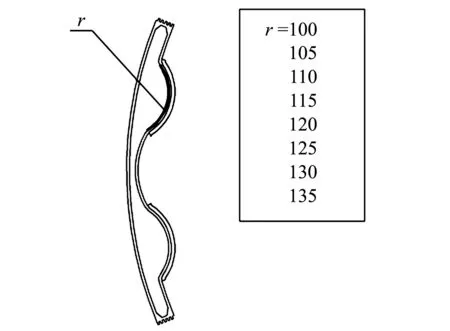

本文针对纯碱行业的某型号湿式格子型球磨机,如图3所示的衬板简化后的物理模型,左图为SolidWorks中处理的球磨机模型,输出为Stp格式,由于球磨机运行过程中,应力集中发生在提升条处以及提升条与主体结合处,故本文以提升条关键参数半径r作为变量,分析衬板磨损情况,分别取r=100 mm、105 mm、110 mm、115 mm、120 mm、125 mm、130 mm和135 mm,半径r如右图所示。

图3 球磨机衬板物理模型

Rocky DEM中球磨机模拟参数如下:球磨机转速65%;填充率40%[1~2];选用的钢球直径为60 mm[3],与实际工况匹配。其中钢球材质为ZGMn13。

2.1 颗粒簇模型建立

在球磨机内,利用颗粒工厂生成两种颗粒。两种颗粒模型物理参数如表1所示。

表1 颗粒模型物理属性

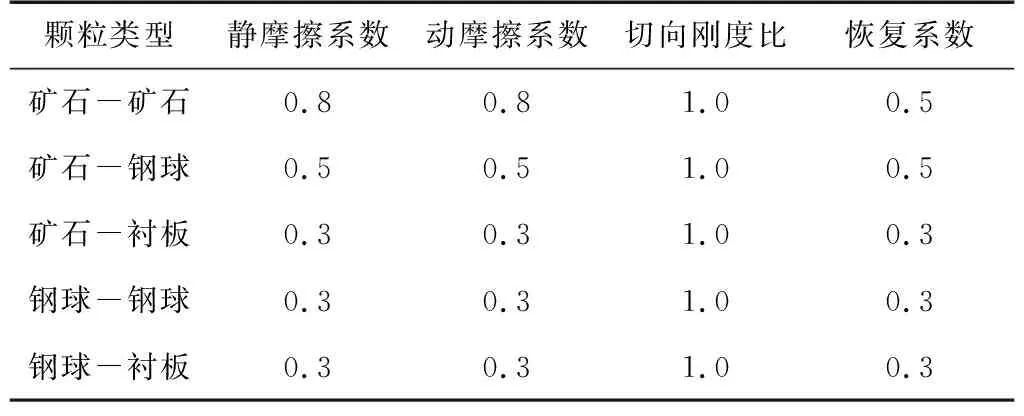

颗粒模型简化为球体,设置颗粒与颗粒、颗粒与衬板之间接触的静摩擦系数、动摩擦系数、切向刚度比和恢复系数,共需要设置五组相互作用参数,如表2。

表2 材料的相互作用参数

颗粒工厂于Y轴-0.5 m处,这样颗粒生成时即堆叠于球磨机底部,减少颗粒掉落时间。颗粒工厂共生成0.2 t钢球、0.6 t矿石,其中矿石粒径分布为:20 mm占100%、15 mm占70%、10 mm占20%。

2.2 ROCKY仿真模型的设置

选取衬板切片为480 mm,确保切片长度是钢球直径2.5倍以上。由于该软件为自动时间补偿,为了减少计算时间,将数值软化因子设置为0.1。进一步地,将Triangle Size设置为0.3 m,并选择磨损计算,仿真开始5 s后,开始计算磨损量。

该型号球磨机筒径为1 830 mm,故临界速度nc为31.31 r/min,将几何模型的运动设置为线性旋转,仿真转速为18.81 r/min,将已设置的运动添加至模型,运动时间直至仿真结束,仿真共计20 s,每隔0.05 s记录一次数据。

2.3 ANSYS Wrkbench的求解

在Workbench 中建立Rocky DEM模块,将其Y方向的力作为后续静力学分析的加载载荷,球磨机衬板的材料、密度、泊松比由Rocky导入。

在静态结构中,对衬板添加固定支撑。然后对衬板进行划分网格,考虑到网格数量和质量,将网格尺寸定为10 mm,网格节点数为774 503,网格单元数为169 050。

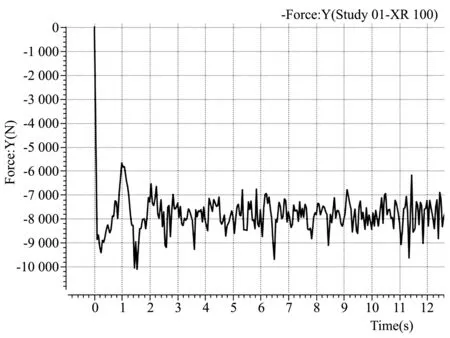

图4为r=100 mm时,ROCKY中球磨机运行20 s衬板Y方向所受的力,如图所示,由于钢球和物料的生成坠落导致仿真开始时出现力大幅度的改变。而后在静态结构中载入Pressure,应用到拐角节点且定义依据为分量,从ansys导入载荷后的有限元模型中可以看出,球磨机工作过程中,钢球与物料相互作用力主要集中在提升条和提升条与衬板主体连接处,因而,在衬板提升条处加装耐磨金属板,无疑是存在其必要性的。

图4 衬板Y方向受力情况

2.4 仿真结果

在对衬板的磨损数值模拟中,选择总变形、等效应力、等效弹性应变3个指标来判定衬板的磨损情况,将模拟结果记录在表3中,共计8组数据记录结果如表3所示。

综合表3数据进一步分析得,在保证提升条的半径对研磨物料具有一定提升能力的情况下,增大提升条半径可以提升衬板的寿命,本次仿真的八组数据中115 mm、125 mm也为较优方案。但会产生较大的变形量或者较大的应变或应力。因此,衬板高度为120 mm 会有效缓解衬板的磨损,提高衬板的寿命,能够有效提高球磨机生产效率。

表3 模拟结果

3 结 论

本次模拟仿真以衬板的磨损状况为目的进行研究,判断设计是否合理以及衬板使用寿命的情况,衬板的磨损量越小越好。

1)本文提出的衬板机构,即板主体后端设有与卡接块相适应的卡接槽以及主体右侧设有与左侧凹槽相适应的凸块,能够有效解决球磨机衬板料浆漏液,增加衬板的使用寿命,减少钢铁能耗。

2)本文通过衬板的总变形、等效应力、等效弹性应变3个指标来衡量衬板的磨损情况,经仿真分析r为120 mm时,衬板磨损程度低,有助于提高球磨机粉末效率,增加产量。