井下煤仓抗冲击预应力金属衬板安装工艺研究与应用

张 佼 ,白东尧 ,张爱勇 ,贾锡永

(1.陕西延长石油巴拉素煤业有限公司,陕西 榆林 719000;2.中煤西安设计工程有限责任公司,陕西 西安 710054;3.合肥工业煤炭设计院,安徽 合肥 230000;4.安徽鑫永晟微晶材料有限公司,安徽 滁州 239000)

0 引 言

在工程应用中受冲击、磨损的部位,基本上是采用抗冲击的金属材料、陶瓷材料和复合材料。金属材料有锰钢、高铬合金、不锈钢等;陶瓷材料有碳化硅、氧化铝刚玉陶瓷、锆刚玉陶瓷、压延微晶陶瓷等材料;而复合材料由金属与陶瓷通过特殊加工工艺复合在一起,主要是利用金属的冲击韧性好、安装方法多、陶瓷耐磨耐腐蚀的优越性能,通过金属与陶瓷[1]的复合即可解决冲击问题,也能解决磨损腐蚀的问题。工程实践能够抵御冲击磨损的衬板种类较多,成功的案例也比较多,但是失败的案例更多,主要存在两个方面原因:一是衬板本身抗冲击性能不好,使用寿命达不到要求;二是衬板能够抵御工况中的冲击磨损,但是安装的衬板容易脱落,从表观情况看是安装问题,通过冲击衬板与壳体连接结构的受力分析,得出衬板脱落主要原因是衬板结构设计和安装工艺的问题。本文主要研究预应力金属陶瓷[2]复合衬板的安装工艺。

1 抗冲击衬板使用工况

煤矿原煤仓属于永久性的构筑物,需要仓壁防护衬板长效保护免受冲击磨损,原煤仓主要存在的问题:一是大块矸石冲击点处仓体混凝土结构损毁问题,二是非冲击点的棚煤堵煤问题。

大块煤块或矸石从30~60 m 高位以自由落体方式冲击煤仓底部及侧帮防护衬板,撞击衬板时的速度为24.25~34.29 m/s,大块矸石质量可达100 kg,矸石对衬板的冲击动量为2 425~3 429 kg·m/s。原煤仓底部由分煤梁构成的漏斗壁的坡度为55~65°,取中间值60°,由牛顿第二定律可以推算出,矸石在重力的作用下产生的冲量等于矸石从仓顶下落到冲击点的动量差:

式中:F为矸石对衬板的冲击力,N;Δt为矸石冲击衬板的作用时间,s;m 为矸石的质量,kg;v初为矸石初速度;v末为矸石冲击衬板时的速度,m/s。

1.1 矸石与衬板、衬板与连接混凝土的受力分析

从式(1)得知,当矸石的质量和撞击速度确定后,冲量也就确定了。式(1)左边是冲击力F与撞击时间Δt的乘积,撞击时间与物料的弹性模量成反比,这就是为什么硬度越高的物体,撞击时间越小,冲击力越大,撞击时产生的破坏越大的原因。预应力金属陶瓷复合衬板完全能抵御矸石的冲击破坏[3-4]。

1.2 矸石撞击防护衬板属于非弹性碰撞

矸石撞击衬板时自身碎裂(可塑形变),防护衬板没有损毁,只是发生了弹性形变,所以,这种碰撞属于非弹性碰撞。虽然混凝土抗冲击强度没有防护衬板高,防护衬板被矸石撞击的冲击点面积比较小,衬板受到的冲击强度远大于混凝土受到衬板施加的冲击强度(弹性碰撞的面积为衬板的面积),衬板与混凝土的撞击属于弹性碰撞。

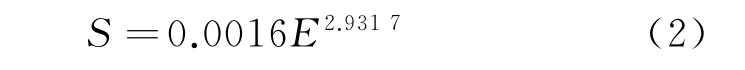

弹性碰撞的物理量包含弹性模量E、压缩模量和体积模量。弹性模量E与材料的抗压强度S属于正相关性,通过散点图可知,S与E符合指数函数关系,通过回归方程建立数学模型得:

式中:S为材料的抗压强度,MPa;E为弹性模量,GPa。已知C30混凝土的抗压强度S=30 MPa,代入(2)式得E=28.7 GPa,与资料数据是相符合的。

本文研究的预应力金属陶瓷复合衬板与混凝土产生的弹性碰撞,符合压缩模量的过程计算,受到冲击的衬板符合“完全侧限”条件。

1.3 矸石撞击防护衬板受力分析

矸石的质量和落差高度确定,撞击时产生的冲量量值就确定,但是,撞击时间是个非常重要的参数,文献[1]矸石在撞击衬板时间为0.008 6 s时,垂直落差取60 m,矸石质量取100 kg,由公式(1)计算得F1=3 429/0.008 6≈398 721 N。

衬板与混凝土弹性碰撞时,衬板把获得的冲击力F1通过碰撞传递给混凝土,如图1所示。已知预应力金属陶瓷复合衬板的面积是2 000 cm2,板厚5 cm,所以,混凝土与衬板的碰撞接触面积也是2 000 cm2。由于混凝土坡面的水平夹角取60°,矸石对衬板冲击力的正压力F2=F1cos60°≈199 361 N。

图1 矸石对衬板冲击示意

F2正压力就是衬板与混凝土弹性碰撞的力,被撞击衬板的下滑力F3作用在下一层的衬板上。经计算,混凝土受到的抗压强度为1.0 MPa,可见,通常C30及以上强度等级混凝土不会产生碰撞可塑形变,也就是说,在这个弹性膨胀力值的作用下不会损毁仓壁混凝土的结构。

1.4 混凝土与衬板连接力

预应力金属陶瓷复合衬板规格是等腰梯形,四个角上分别铸造ϕ18 mm 的螺孔,安装ϕ14 mm 的4.8 级螺栓,每只螺栓抗拉强度为320 MPa,共能承受128 000 N 的拉力。

2 衬板“拱形结构”的安装工艺

2.1 拱形结构设计

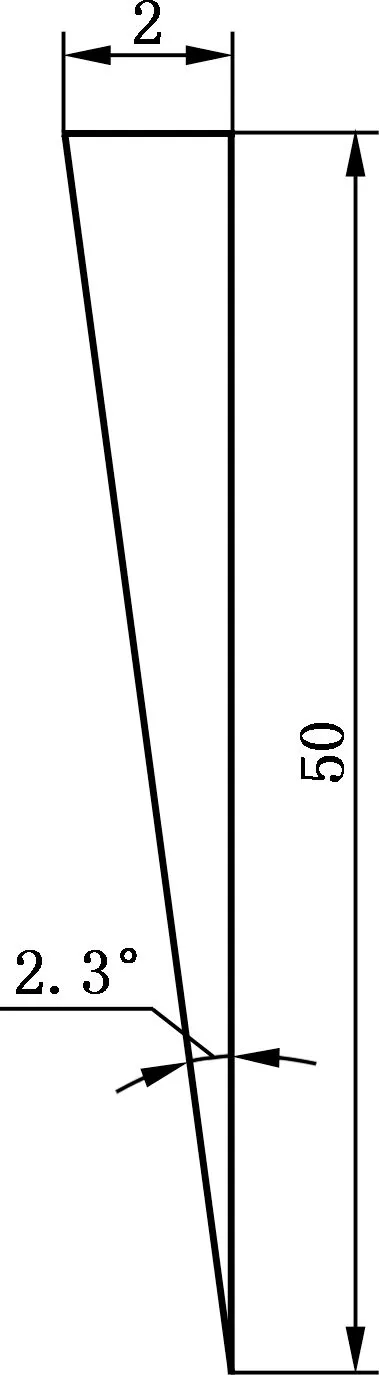

在设计预应力金属陶瓷复合衬板时,安装面应比工作面宽出4 mm,衬板平均宽度是400 mm,预应力金属陶瓷复合衬板尺寸如图2所示。

图2 预应力金属陶瓷复合衬板尺寸

每两块衬板安装时形成一个10°的夹角,整体安装可以形成直径为5 m 的圆,当安装面的曲率半径小于2.5 m 时,在安装连接件的部位垫上适当的金属垫片,以便达到设计的曲率半径要求[5];安装面是平面时,应确保每两块衬板间夹角不小于4.6°。

2.2 衬板拱形结构的压缩模量受力分析

当衬板受到撞击后,衬板与背后混凝土仓壁发生弹性碰撞,同时,混凝土对衬板施加大小相等方向相反的反弹作用力,力值是199 361 N。由于四个螺栓直接焊接到混凝土配筋上(一般井下仓的螺栓直接焊接到围岩的锚杆上),这样产生了128 000 N 的拉力,剩余199 361-128 000=71 361 N的力由安装的拱形衬板支撑,衬板受到体积压缩由产生的压缩力来抵消,衬板高600 mm,厚50 mm,衬板被压缩的面积S=60×5=300 cm2,由压缩模量的定义:

式中:dV为弹性碰撞中体积被压缩的形变量,cm3;V为衬板的体积,12 000 cm3;P为体积压缩弹性形变产生的力,N;K为压缩模量(预应力金属陶瓷衬板85%是碳化硅材料,碳化硅的弹性模量是450 GPa),K取400 000 MPa。

复合衬板的压缩尺寸如图3所示。计算衬板被混凝土反弹脱落时两边复合衬板的压缩体积:dV=1/2×0.2×5×60×2=60 cm3,P=K×dV/V=400 000 MPa×60 cm3/12 000 cm3=2 000 MPa=196 000 N。衬板脱落需要大于196 000 N的反弹力,实际混凝土反弹应力剩余71 361 N,小于二分之一的力值。

图3 复合衬板的压缩尺寸示意

2.3 衬板拱形受力的受力分析

衬板拱形受力如图4所示。假设衬板之间的夹角是4.6°,混凝土的反弹力是F反弹力=199 361 N,那么侧压力F侧压力=199 361/sin4.6°≈2 485 798 N(夹角越大侧压力越小),衬板的侧面积S侧面积=300 cm2,相邻衬板受到的抗压强度P衬板侧面抗压强度=2 485 798/300≈82.86 MPa,复合衬板的抗压强度大于200 MPa,确保衬板反弹不会出现脱落问题。

图4 衬板拱形受力示意

依据压缩模量计算,混凝土反弹力大于196 000 N时复合衬板才会脱落。通过拱形受力分析,当相邻衬板夹角最小是4.6°(围成的圆直径是10 m),相邻衬板受到的侧压力是82.86 MPa,这是防护衬板能够承受的抗压强度,螺栓连接还要承载30~50%的反弹力。

3 衬板当作“永久性模板”

3.1 安装工艺的重要性

在巴拉素煤矿井底煤仓施工中,采取先安装“预应力金属陶瓷复合衬板”(以下简称“衬板”),后浇筑混凝土的方法,使每一块衬板都像铁件一样与混凝土形成整体,衬板与衬板间又相互连接成整体,衬板通过连接钢筋与井壁围岩中的锚杆连接,实现了衬板与围岩锚杆形成一个整体结构,较好地解决了围岩冲击地压等造成的破坏问题,并且还能代替施工模板。

通过近四年实际应用证明,该衬板在抗冲击、耐磨损、耐腐蚀等多方面的性能较好,但在安装过程中如果不能严格按照规定方法施工,就达不到衬板与混凝土的整体性和衬板间的整体性,造成使用中衬板脱落现象。

3.2 衬板施工方法

在漏斗及筒壁钢筋绑扎完后,直接将衬板安装在上面,代替内层模板。

(1)在斜面上使用等腰梯形衬板,规格为(300 mm+480 mm)×620 mm×50 mm;垂直面使用正方形金属微晶陶瓷复合衬板,规格为528 mm×528 mm×50 mm。

(2)筒壁部分衬板加固:由于井下仓是单面支模,需要将施工混凝土时的胀力传递到已凿好的围岩上,因此,需要将衬板的拉筋与已有锚杆焊接牢固,每一个衬板连接处都必须保证焊接,确保衬板不发生位移。

(3)漏斗部分衬板加固:在支底模时,将直径不小于14 mm 的钢筋外端加固在外模板上,另一端穿过底模,进入混凝土区域不少于300 mm,安装衬板时将拉筋与之焊接即可。沿竖筋方向间距为564 mm(图纸设计水平钢筋间距300 mm,需要调整为282 mm),水平方向间距为390 mm。

(4)非冲击区衬板与衬板的连接方法:全焊接。

(5)冲击区衬板与衬板的连接方法:同一层衬板采用直径14 mm×100 mm 螺栓连接。在安装直面衬板时,为了有更好的受力形状,将两块相邻衬板的夹角从180°调整为176°做成凹弧面;在安装弧面衬板时,以实际曲面为准。上下层用直径≥14 mm 的钢筋(连接钢筋)将同一水平标高的上下层的每一个螺栓相互焊接(在靠混凝土侧绑条焊:两主筋端面之间的间隙应为2~5 mm),使左右上下衬板相互之间形成整体。

(6)衬板与混凝土的连接:用直径≥14 mm的钢筋作为拉筋。在冲击区,一头焊在螺栓或连接钢筋上;在非冲击区,一头直接焊在衬板上。另一头进入混凝土区域,锚固在混凝土中,并焊在靠衬板一侧的水平筋上,起到固定衬板的作用,衬板与结构钢筋的距离以设计混凝土保护层为准。衬板与混凝土的连接钢筋平均不少于4根/块。

4 结 论

(1)衬板在新煤仓施工时作为混凝土的永久模板应用,便于衬板的连接板焊接在混凝土的配筋或锚杆上,连接螺纹钢有预埋件的作用,解决了井底煤仓因大块煤矸石撞击仓壁及冲击地压等因素造成得损毁问题。

(2)维修煤仓施工难度较大,主要是连接钢筋与混凝土的配筋存在焊接问题,衬板与混凝土结合的整体性和密实性都达不到新建仓的效果,在这种情况下,衬板的拱形安装是个必要条件,衬板之间紧固连接,在拱脚部位做好受力支撑。

(3)通过衬板冲击、弹性碰撞及拱形的受力分析,得出的结论是:防护衬板安装失败,主要问题是连接和受力面的结构设计不合理,在冲击面设计成凹形弧面是一个有效的解决措施。