丙烯对丙烷脱氢催化剂PtSnK/Al2O3 炭沉积行为的影响

张向月 ,万 海 ,高 塬 ,鲍金奇 ,张海娟,*

(1. 辽宁石油化工大学 石油化工学院, 辽宁 抚顺 113001;2. 中国石油抚顺石化公司, 辽宁 抚顺 113001)

炼厂向化工转型升级将推动丙烯产业链持续扩张,从而进一步加剧丙烯的短缺,预计未来10 年,丙烯产能增速将达到3.6%。传统丙烯生产工艺难以满足日益增长的丙烯需求,必须寻求丙烯生产的替代工艺。丙烷脱氢制丙烯技术(PDH)是诸多增产丙烯技术中最具竞争力的技术[1,2]。丙烷脱氢催化剂是丙烷脱氢核心技术之一,结焦失活则是影响Pt 基丙烷脱氢催化剂性能的关键,越来越多的学者关注Pt 基丙烷脱氢催化剂的积炭失活[3−11]。Larsson 等[12]研究了Pt/Al2O3和Pt-Sn/Al2O3催化剂上的积炭情况,认为积炭与丙烷脱氢的反应条件密切相关,氢气可以抑制焦前体的生成降低催化剂的失活速率。张海娟等[13]也研究了脱氢催化剂的结焦行为,认为催化剂的结焦与反应温度、体积空速和压力密切相关,其中,温度是影响脱氢催化剂结焦最显著的因素。有的研究者则把研究的角度集中在了丙烷脱氢催化剂上不同活性位和反应条件下的积炭的性质研究。Ibarra 等[14]通过FT-IR 方法研究了催化剂上积炭的类型,认为较低的温度下主要是脂肪烃类积炭,高温下则更多的是具有芳香性的积炭。Sattler 等[15]通过原位拉曼的方法研究了Pt 和PtSn 催化剂上结焦,认为催化剂上的结焦更趋向于石墨化的碳。吴睿等[16]研究了不同反应时间催化剂上的结焦性质。认为Sn 和K 等助剂的引入可以显著降低催化剂的结焦速率,但不会改变结焦的芳香性结构,Sn 的添加有利于转移结焦的作用。Li 等[17]认为,在金属位上的积炭含氢量高,载体上的积炭石墨化程度较高,吸附在金属位的丙烯二聚是积炭形成的速率控制步骤。随着对催化剂结焦失活过程和焦的性质的研究深入,一部分研究者从设计催化剂出发,将研究重点集中在催化剂的活性组分、助剂、载体的选择对催化剂积炭的影响[18−23]。活性相尺寸的控制、核壳催化剂的制备、单原子催化剂的设计成为目前丙烷脱氢领域研究的热点问题。Kumar 等[24]认为,Pt 催化剂金属上的结焦速率主要由Pt 活性相尺寸所决定,Pt 活性相尺寸改变了烃类与金属原子间的结合能,导致一部分焦前体从金属表面迁移至载体,并在载体表面积炭。Cai 等[25]和Xiao 等[26]设计合成了内核过渡金属改性表面的活性组分Pt 的核壳催化剂,内核过渡金属原子使表面铂原子的d带中心下移,从而使丙烯的吸附能下降,减少因丙烯深度脱氢形成积炭。Nakaya 等[27]的最新研究则是设计合成了超稳定的Pt 单原子催化剂,能够有效减小副反应的发生,提高了催化剂的稳定性和选择性。

尽管诸多研究关注Pt 基丙烷脱氢催化剂的积炭失活过程、催化剂上的结焦性质,也关注到通过催化剂的设计来降低催化剂积炭,但是对于丙烯对结焦过程的影响,特别是丙烯对丙烷脱氢催化剂PtSnK/Al2O3炭沉积行为的影响研究报道却很少。由于丙烯是结焦前驱体的过渡态,势必对于脱氢催化剂稳定性造成影响,因此,有必要研究丙烯对Pt 基丙烷脱氢催化剂炭沉积行为的影响。论文基于前期的研究基础,探索了富丙烯条件下,催化剂积炭速率、稳定性的变化趋势,活性相与载体之间积炭迁移的平衡过程及催化剂上的炭沉积行为,重点探讨了丙烯浓度增加后对结焦化学的影响。

1 实验部分

1.1 催化剂的制备

PtSn/Al2O3催化剂采用络合浸制法制备。实验所用氧化铝载体(德国SASOL 公司),活性组分及助剂所用的氯铂酸、氯化亚锡、硝酸钾由上海国药集团化学试剂有限公司提供,为分析纯。Al2O3载体在使用前需要680 ℃下焙烧4 h。采用过饱和浸渍法制备,配置过量的H2PtCl6和SnCl2溶液后,加入载体氧化铝中,浸渍液过量搅拌3 h后,分离、干燥,干燥后样品通过过饱和浸渍法负载碱金属助剂K。Pt、Sn 的负载量(质量分数)分别为0.4%、0.4%,碱金属K 的负载量0.7%。

1.2 催化剂的表征

热重分析(TG-DTG)在德国NETZSCH 公司生产的STA449C-MS 仪器上进行。将积炭后的催化剂在惰性气体中升温干燥一定的时间后,切换到空气气氛下控制升温速率进行升温,得到积炭的TG 曲线,对其进行微分,得到DTG 曲线。红外光谱(FT-IR)和拉曼光谱(Raman)分析则在Renishaw inVia Reflex 仪器上获得。积炭催化剂的C、H 分析则在TQ-3A 型碳氢元素分析仪上进行。NH3-TPD实验在美国麦克公司生产的Micromeritics 2910 仪器上进行,以高纯氩气为载气,流量40 mL/min。样品程序升温至450 ℃预处理2 h,降至120 ℃,向载气流中脉冲NH3,直至样品吸附NH3至饱和。用载气吹扫样品,直至基线平稳。以10 ℃/min的速率程序升温,起始脱附温度120 ℃,终止脱附温度为550 ℃,脱附的NH3用稀盐酸标准溶液吸收,再用标准NaOH 溶液滴定吸氨后的盐酸,可测得催化剂酸量。X 射线光电子能谱(XPS)测试在Thermo Scientific 上进行,采用AlKα 靶(hv= 1486.6 eV),功率150 W,灵敏度350 keps,分析室真空度10−8 mbar(1 bar = 105Pa)。检测器与样品表面的角度为90°,分析面积是700 μm×300 μm。

1.3 催化性能评价

反应器内装催化剂3.0 g,催化剂体积6 mL,催化剂性能评价的实验数据均采用反应温度为610 ℃,常压,氢气/丙烷比0.8∶1 (mol),丙烷体积空速为500 h−1,总体积空速900 h−1。原料气丙烷和氢气进料量用质量流量计控制,丙烷流量50 mL/min,氢气流量40 mL/min。原料气混合后进入反应器,反应产物经过两级冷凝冷却后,出口气体经北分气相色谱3420 在线分析。丙烷的转化率、丙烯选择性根据C 平衡原理来计算。

丙烷转化率和丙烯选择性的计算方法如下:丙烷(转化率):

丙烯(选择性):

2 结果与讨论

2.1 丙烷脱氢反应路径

反应过程中没有液体产物产生,对丙烷脱氢反应气相产物进行了色谱在线分析检测。气相反应产物中可检测到的主要是丙烷、丙烯、氢气以及少量的甲烷、乙烷和乙烯,具体如表1 所示。

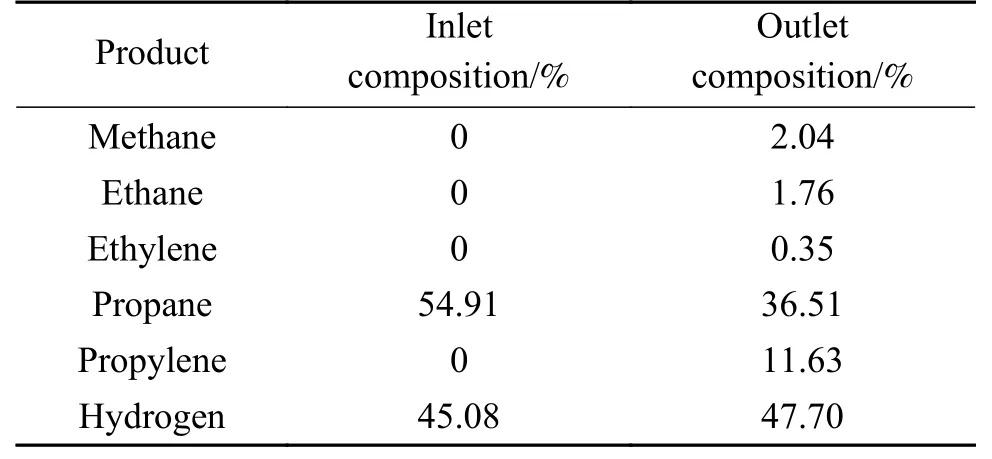

表1 丙烷脱氢入口原料与出口产物组成Table 1 Composition of feedstock in inlet and products in outlet

从表1 中的入口原料和出口产物的体积组成可知,丙烷脱氢反应路径主要包括丙烷脱氢生成丙烯和氢气的主反应、丙烷裂解生成甲烷和乙烯的反应、丙烷裂解产物乙烯的加氢生成乙烷反应和丙烷氢解反应生成乙烷和甲烷。出口产物中未检测到丙烯深度脱氢产物丙炔及脱氢环化产物环烷烃、芳烃类等物质,因此可以推测,深度脱氢产物及环化产物未从活性相和载体中脱除,直接参与了催化剂上积炭的形成,这一推测与Chen 等[28]、Nakaya 等[27]和Farjoo 等[29]的观点一致。

为了验证丙烷脱氢的反应和积炭行为,本文研究了原料中丙烯的存在对丙烷脱氢催化剂PtSnK/Al2O3催化性能和碳沉积行为的影响。

2.2 原料中丙烯的存在对丙烷脱氢催化剂PtSnK/Al2O3 稳定性的影响

将含有不同含量丙烯的丙烷作为原料,考察了烯烃的存在对催化剂稳定性的影响,结果如图1所示。由图1 可以看出,催化剂在纯丙烷为原料的脱氢反应中,表现出了很好的稳定性,运转48 h后丙烷转化率无明显变化。但是当掺入不同比例的丙烯后,初始转化率与稳定性均出现了下降,丙烯含量越高,初始转化率下降越多,这可能是因为丙烯的存在,与丙烷之间存在竞争吸附,丙烯更易吸附在活性位,从而抑制了丙烷的吸附,导致了初始转化率下降,丙烯含量越高,这种趋势越明显。稳定性下降则是因为丙烯的存在,加快了高温下催化剂的积炭速率,促进了催化剂的积炭失活,从而导致催化剂稳定性的下降。为了进一步验证,研究了无烯烃存在及不同烯烃含量时原料中不同丙烯对催化剂上的积炭速率的影响,结果如表2。

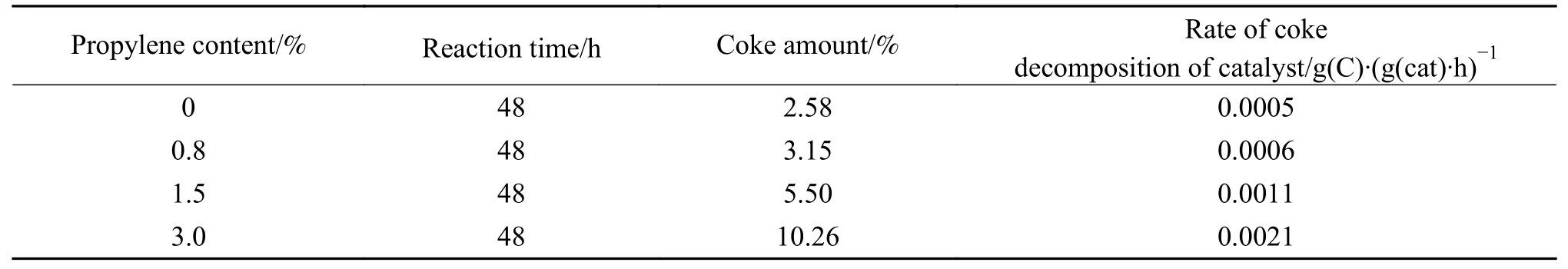

表2 原料中含有丙烯对催化剂积炭速率的影响Table 2 Effect of propylene in feedstock on the rate of coke decomposition of catalyst

由表2 可知,原料中掺入丙烯后运转48 h,对催化剂积炭量和积炭速率影响很大,随着烯烃含量的增加,催化剂的积炭量由最初不含丙烯的2.58%增加到含有3.0%丙烯时的10.26%,同时烯烃的存在也加快了积炭速率,缩短了再生周期。烯烃的存在加速了催化剂积炭量和积炭速率,这可能就是掺入丙烯后,催化剂稳定性下降的原因。为了更好地研究烯烃的存在对催化剂结焦失活过程的影响,进行了DTG、FT-IR、Raman、XPS和NH3-TPD 等一系列分析。

2.3 DTG 分析

为了更好地研究掺入烯烃后催化剂积炭历程,对积炭催化剂进行了热重微分曲线(DTG)分析,结果如图2。DTG 曲线中不同温度段的失重峰分别对应了金属活性位积炭和载体酸性位积炭。DTG 曲线中峰I 所对应的是活性相表面的积炭,这类积炭是烃类在金属表面发生深度脱氢而生成的积炭,由于活性相在碳氧化过程中的催化性能,因此,在DTG 曲线中表现为温度较低的积炭峰I。峰II 对应载体表面的积炭,峰II 对应载体表面的积炭,因此,表现为峰值温度较高。随着两种积炭石墨化程度的加深,在DTG 曲线上其趋势均为向高温区移动。

由图2 可以看出,原料中无丙烯存在及丙烯含量0.8%时,DTG 曲线的“峰I”不存在,说明PtSnK/Al2O3催化剂在积炭前期产生的积炭物基本都迁移到载体表面,很少有积炭物残留在催化剂的金属活性位上。当丙烯含量增加到1.5%时,出现活性相表面上的积炭峰I,而“峰II”向高温区移动。说明积炭首先在载体上逐渐达到载体的最大容炭能力,再在活性相表面进行沉积,此时,活性相上的炭不再进行前期的向载体迁移,最后逐渐覆盖了活性相表面,使催化剂失活。当烯烃含量增加3.0% 时,峰I 和峰II 融合在一起,整个峰的面积明显增加。这一结果说明丙烯含量增加,加速了反应初期活性相积炭向载体的迁移过程,使载体的容炭能力迅速饱和,同样的反应时间下,积炭量增加。随着积炭量的增加,催化剂上的积炭芳香属性加剧,活性相表面结焦前驱体历经逐渐稠化、环化、石墨化的过程,从刚开始的易除炭逐渐向难除炭方向转移,峰I 与峰II 融合在一起,形成难于氧化的峰II。为了更好地考察积炭在催化剂载体和活性相形成过程,对积炭后的催化剂进行了NH3-TPD 表征。

2.4 积炭催化剂的酸性

对积炭催化剂进行NH3-TPD 表征,结果如图3和表3 所示。

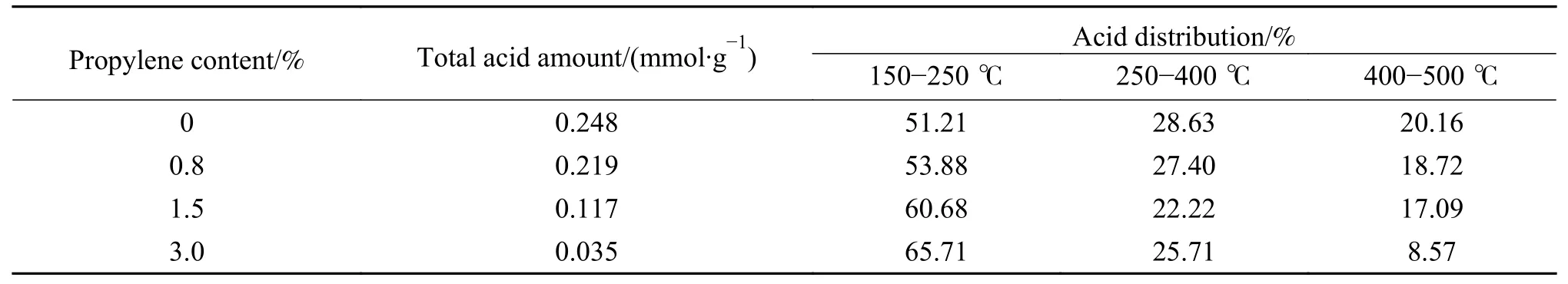

表3 原料中不同烯烃含量下积炭催化剂酸量及酸分布Table 3 Acid amount and acid distribution of different catalysts of coke decomposition under different content of propylene in feedstock conditions

从图3 和表3 中可以看出,随着原料烯烃含量增加,催化剂表面的总酸量呈降低趋势。烯烃含量小于0.8%时,总酸量下降不是非常明显,当烯烃含量在0.8%−1.5% 时,总酸量会迅速下降,在1.5%−3%时,总酸量下降趋势变缓,当烯烃含量达到3%时,催化剂表面几乎失去酸性。这说明积炭逐渐覆盖了载体上的酸性位,使酸量随着积炭量的增加而逐渐减少[30]。当烯烃含量在1.5% 左右时,载体表面积炭接近饱和,这与DTG 曲线上烯烃含量在1.5%时DTG 曲线出现峰I 的结果相一致。

表3 列出了积炭的酸量分布情况,从表3 中可以看出,弱酸含量增加,中强酸与强酸中心含量都逐渐减小,且强酸含量下降更为明显,说明积炭覆盖酸性位是按强酸、中强酸、弱酸的顺序进行的。为了考察不同的烯烃含量对催化剂上积炭性质的影响,更好地验证催化剂上积炭的存在形式,对其做了FT-IR 和Raman。

2.5 红外光谱(FT-IR)和拉曼光谱分析(Raman)

积炭催化剂的FT-IR 和Raman 结果如图4 和图5。

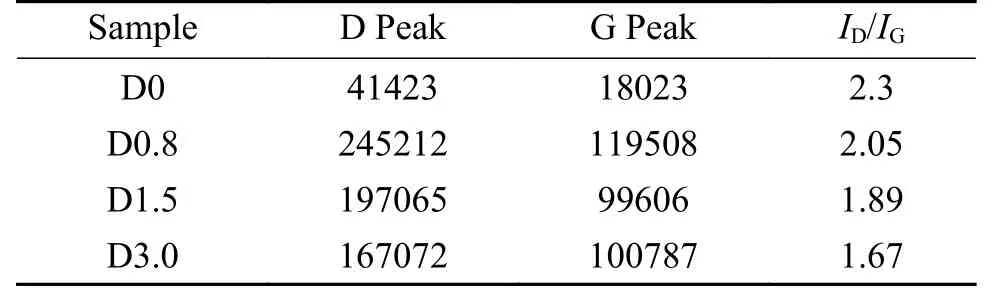

从图4 中可以看出,在1000−4000 cm−1有多个吸收峰[31]。在这些吸收峰中,在1600 cm−1左右的吸收峰,代表了C = C 的伸缩振动,对应着烯烃和芳烃的骨架振动。在2850−2960 cm−1的吸收峰代表了烷烃C−H 键的伸缩振动。从FT-IR 谱图中可以初步判断,催化剂的积炭物质含有烷烃、烯烃、芳香烃等物质。随着烯烃含量的增加,典型的芳烃吸收峰逐渐加强并发生红移,说明离域效应变大,芳香性增强。而2869 cm−1吸收峰与2921 cm−1吸收峰的比值也随着烯烃含量的增加而降低,这些结果说明随着烯烃含量的增加,积炭的芳香性增强,也就是石墨化程度加深。为了进一步验证催化剂积炭的石墨化程度,对其进行了Raman表征,结果如图5,对D 峰和G 峰进行了面积积分,得到的数据如表4。

表4 D 峰和G 峰积分数据Table 4 Integral data of the D Peak and the G Peak

从图5 可以看出,两个明显的峰分别位于1335和1600 cm−1处,这两个峰即D 峰和G 峰[32]。ID/IG则是D 峰和G 峰的比值,其代表了石墨化的程度,比值越大表示石墨化程度越小[33]。从图5 和表4结果可以看出,随着烯烃含量的逐渐增加,ID/IG的比值越来越小,说明催化剂上积炭的石墨化程度越来越严重。当烯烃含量3.0%,积炭量超过10.26%时,D 峰和G 峰的比值下降明显,此时催化剂积炭石墨化程度越来越高。这一结果也可以从C、H元素分析结果中得到验证。

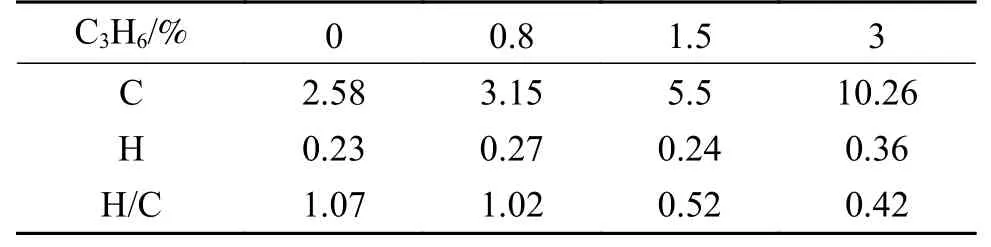

2.6 C、H 元素分析

表5给出了原料中不同烯烃含量下,催化剂积炭中的C、H 元素分析。

表5 原料中不同烯烃含量下催化剂积炭的元素分析Table 5 Analysis of C and H of coke catalyst under different content of propylene in feedstock conditions

由表5 中的数据可知,随原料中丙烯含量增加,催化剂积炭量递增,催化剂中H/C 比逐渐减小,积炭的石墨化程度越来越高。这一变化规律与DTG、FT-IR 和Raman 结果相一致。烯烃的存在,改变了催化剂的积炭速率、积炭物种的石墨化程度。

2.7 积炭催化剂的Sn 的XPS 分析

丙烯含量为0、3.0%时,对积炭催化剂进行了Sn 的XPS 表征,结果如图6。Snd5/2结合能位于487.5 和486.5 eV 处的峰分别代表Sn4+和Sn2+[34]。从图6 中可以看出,丙烯含量为0、3.0%,积炭后催化剂XPS 谱图相似,Sn4+基本没有发生变化,说明催化剂中的Sn 没有发生流失或析出,而是稳定存在于催化剂中的载体中,烯烃的掺入只改变了积炭量和积炭性质。

2.8 烯烃的存在对催化剂积炭失活过程影响

根据上述一系列研究,在 PtSnK/Al2O3催化剂上形成的积炭可以分为三种类型:脂肪族化合物、芳香族化合物和石墨化的炭[14−17]。丙烯作为单体,通过聚合生成了不饱和脂肪族化合物,不饱和的脂肪族化合物在酸性中心的作用下,继续通过脱氢环化,生成了芳香族化合物。生成的苯继续形成正碳离子,不停的缩合稠化,最后形成石墨化的炭。由此可知,掺入丙烯,加剧了不饱和脂肪族化合物的生成。在酸性中心存在下,继续深度脱氢后,环化生成芳烃类物质;生成的芳烃类物质一部分继续发生芳烃稠合反应,直至石墨炭生成。积炭的形成过程如图7 所示。

由图7 可知,原料中含有丙烯,首先促进了不饱和脂肪族化合物的生成;其次在活性相和酸性作用下,不饱和脂肪族化合物继续脱氢、环化生成芳烃化合物[30,35,36];最后芳烃化合物继续发生缩合反应,形成稠环类炭,继续缩合形成石墨类的物质。根据表5 中积炭的H/C 比,也可以判催化剂的积炭中最有可能包括少量的链烃和大量的具有芳香属性的炭。这些芳香属性的炭极有可能含有单环苯或稠环的芳烃,如C5H8、C6H6、C12H8、C18H8以及 C24H12[35,37]。

在Pt 基丙烷脱氢催化剂中,金属位点Pt 上脱氢后产生的烯烃会一部分迁移至载体酸性位点,一部分在金属位点上直接脱附;迁移到酸性位点上丙烯又扩散至金属位点进行加氢或直接脱附。当原料中存在不同浓度的丙烯时,气相中丙烯的存在影响了丙烯在金属位和酸性位上的脱附,加剧了丙烯在酸性位的聚合、环化和稠合,从而形成大量的积炭,具体的示意图如图8 所示。

3 结 论

气相中的丙烯抑制了反应的正向进行,从而导致丙烷转化率下降。此外丙烯的存在,在高温下加快了催化剂的积炭速率,加速了催化剂的积炭失活,从而导致催化剂稳定性的下降。随着烯烃含量的增加,催化剂的积炭量和积炭速率明显增加。

热重分析(DTG)、酸分布(NH3-TPD)、红外光谱(FT-IR)、拉曼光谱(Raman)结果表明,积炭首先在载体上达到动态平衡后,再在活性相表面进行聚集,原料中丙烯的存在使载体积炭快速达到平衡,同时促进了活性相表面物种深度脱氢,并加速环化、稠化、石墨化,加速了催化剂的失活,影响催化剂的运转周期。