煤中砷与硫洗选过程迁移和燃烧过程释放特性

刘 轩 ,赵元财,2 ,滕 阳 ,张 锴,*

(1. 华北电力大学 热电生产过程污染物监测与控制北京市重点实验室, 北京 102206;2. 西安热工研究院有限公司, 陕西 西安 710054)

煤的组成和结构极其复杂,虽然硫和砷等有害元素含量低,但是燃烧后会引起严重的环境污染[1−3]。洗选过程是煤炭提质的基础工艺,获得精煤同时也将硫和砷等有害元素富集于矸石中[4−6]。Li 等[7]指出,煤中硫主要以黄铁矿硫、硫酸盐硫和有机硫形式存在,Qi 等[8]发现,使用过氧乙酸可脱除煤中大部分黄铁矿硫和少量有机硫,李冬等[9]使用过氧乙酸和碱性溶液可以进一步脱除煤中难溶的有机硫。Gerald 等[10]和朱振武等[11]发现,原煤洗选后大部分砷与硫伴随迁移至矸石中,表明煤中砷主要与无机态的黄铁矿和硫酸盐硫相伴生[12]。

随着原煤开采难度加大及洗选率不断提升,富集硫和砷等有害元素的矸石和煤泥等副产物资源化利用已成为洁净煤技术的重要组成部分[13−16],其中,循环流化床机组具有燃烧矸石等低热值燃料等诸多优势,并已实现烟气中SOx、NOx和烟尘的超低排放[17−19],同时现有烟气净化设备对砷等重金属也有很好的协同脱除效果[20−22]。洗选产物中硫和砷在燃烧过程中呈现各自的释放规律。Luo 等[23]通过热力学计算表明高硫煤在800 ℃以下燃烧时大部分硫转化为金属硫化物,任强等[24]发现,灰分含量74%以上石煤燃烧时硫在低温区和高温区呈现两个特征释放峰,Frigge 等[25]认为,烟煤1000 ℃燃烧时63%−78%硫释放至气相,Hou 等[26]也指出烟煤燃烧时SO2释放温度为300−1100 ℃。Lu 等[27]发现,烟煤中砷与无机硫含量具有一定关联性,也有学者[28−32]考察了煤质、气氛和燃烧温度等对煤中砷单独释放特性的影响行为,但仍没有确定砷与硫释放行为的相关性。

综上所述,尽管已有研究结果指出了煤中砷和硫赋存形态的依赖性,但尚未明确两者具体的依赖程度以及燃烧后释放行为的关联性,因此,需要深入研究原煤中砷和硫在洗选产物中分配特征和燃烧过程释放行为以及两者的依赖关系。为此,本研究选取山西宁武煤田两个洗煤厂原煤及其产物为研究对象,探究洗选过程对煤中砷与硫迁移转化的影响行为以及洗选产物燃烧过程砷和硫的释放规律,旨在为洗煤副产品清洁利用提供一定的理论基础和数据支撑。

1 实验部分

1.1 样品采集

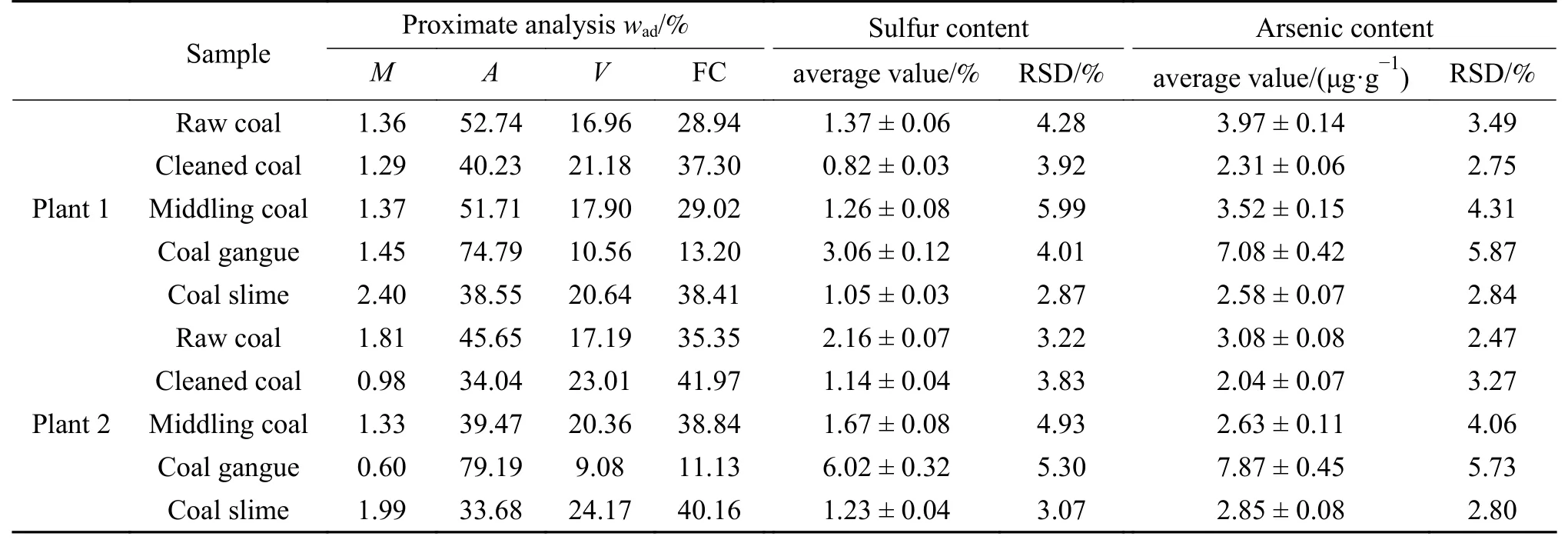

实验样品为宁武煤田轩岗矿区和神头矿区两个大型洗煤厂的原煤、精煤、洗中煤、煤矸石和煤泥。为保证取样代表性,在煤质不变且稳定连续洗选工况下,对原煤和各洗选产物所对应料仓内三个不同部位进行取样。每个样品研磨并筛分至65 μm 以下,自然风干后封装备用。所取样品的工业分析、硫和砷含量七次平行测量的平均值和标准偏差汇总于表1。

表1 样品的工业分析以及硫和砷含量Table 1 Proximate analysis, sulfur and arsenic content of samples

1.2 硫和砷含量测试方法

样品中硫含量采用KZDL-9W 全自动测硫仪直接测量。砷则采用WX-8000 微波消解仪先消解,然后由AFS-933 原子荧光仪测量[33]。消解过程中选取2 mL 盐酸、6 mL 硝酸和2 mL 氢氟酸的混合物为消解液,其中,盐酸可以分解样品中大部分碳酸盐、硫酸盐和氧化物,硝酸可以进一步分解样品中黄铁矿、白铁矿和闪锌矿等常见的硫化物,氢氟酸最终分解样品中二氧化硅和硅酸盐等难溶矿物质,具体操作步骤如下:

第一,称取(0.1 ± 0.001)g 样品置于特氟龙消解罐中,加入2 mL 盐酸、6 mL 硝酸和2 mL 氢氟酸后密封,将消解罐固定于微波消解仪内部后按预定程序升温至220 ℃维持20 min,冷却至80 ℃以下后在通风橱打开消解罐。

第二,使用装有超纯水的洗瓶冲洗消解罐内壁,然后将罐内溶液转移至特氟龙烧杯中,在110−140 ℃的电加热板上对烧杯中消解液进行赶酸处理。

第三,赶酸结束后使用超纯水冲洗烧杯内壁,将冲洗液转移至100 mL 容量瓶中,重复三次后加入3 mL 盐酸和3−5 g 硫脲后定容摇匀,在50 ℃恒温水浴加热30 min 后冷却至室温,使用原子荧光仪对其进行测量。

1.3 硫和砷形态测试方法

采用中国国标GBT 215—2003《煤中各种形态硫的测定方法》测定样品中有机硫、黄铁矿硫和硫酸盐硫的含量。砷是煤及其固体燃烧产物中痕量元素且赋存形态复杂,难以直接测定,因此,通常采用逐级化学提取法对其形态分析。该方法最早由Tessier 和Bisson[34]提出,随后多位研究者[35−37]对其进行了修改,本研究在此基础上采用如图1所示的逐级化学提取流程测定样品中砷的五种赋存形态,即:可交换态砷(F1)、碳酸盐+硫酸盐+氧化物结合态砷(F2)、硅酸盐+硅铝酸盐结合态砷(F3)、硫化物结合态砷(F4)和有机结合态(F5)。

实验所用试剂均为优级纯或分析纯,水为超纯水。所用器皿均在10%硝酸溶液中浸泡过夜,经超纯水水冲洗后备用。为保证煤中硫和砷多级提取实验后结果的有效性和可靠性,本研究对提取全过程进行了质量平衡计算,其中,砷质量平衡为88.59%−113.24%,满足美国EPA 标准中痕量元素70%−130%的误差要求[38];硫质量平衡为98.34%−103.25%,可以满足后续研究的误差要求。

1.4 砷和硫释放特性的实验装置和方法

图2为测定样品中砷和硫燃烧释放特性的实验装置,其中,管式炉由200 mm 加热段和150 mm冷却段组成。每次实验称取(3.0 ± 0.01)g 样品平铺于石英进样舟中,设置空气流量为500 mL/min,该气体流量及样品粒径(< 65 μm)可以消除外扩散对燃烧反应的影响。在程序升温实验时,先将盛有样品的进样舟置于加热段,以10 ℃/min 升温速率将样品加热到预设温度,在该温度燃烧10 min后停止加热,冷却至室温后取出称重并装瓶密封备用;在恒温燃烧实验时,先将管式加热炉升温至指定温度,然后将盛有样品的进样舟置于加热段,在该温度下保持燃烧指定时间后,迅速转移至冷却段进行降温,冷却至室温后取出称重并装瓶密封备用。每组实验重复三次,燃烧产物中砷和硫含量及赋存形态分布也按照1.2 和1.3 节所述方法测试。

2 结果和讨论

2.1 洗选过程煤中硫和砷迁移特性

图3为两个洗煤厂原煤及洗选产物中灰分、硫和砷的质量分配比例。尽管表1 显示矸石中灰分含量明显高于精煤,但精煤产率约为矸石的两倍,其中,1#洗煤厂的矸石和精煤中灰分总量接近,分别为原煤中灰分质量的36.20%和35.05%,而2#洗煤厂中两者差异较大,对应值为42.42%和32.82%,说明其洗选程度高于1#洗煤厂,导致矸石中灰分含量更高。两个洗煤厂原煤中20%−28%的硫和砷迁移至精煤中,46%−61%的硫和砷迁移至矸石中,因煤泥产率及硫和砷含量均较低,仅有4%以下的硫和砷迁移至其中。

为进一步分析原煤洗选过程中灰分、硫和砷的迁移特性,将Rm,n定义为洗选产物中灰分、硫和砷含量相对于原煤的迁移率,计算公式如下:

式中,Rm,n表示洗选产物m中组分n的含量相对于原煤的比率,%;Cn表示原煤中组分n的含量,%或μg/g;Pm,n表示洗选产物m中组分n的含量,%或μg/g;下标m表示矸石、精煤、洗中煤和煤泥,n表示灰分、硫和砷。

当Rm,n为正值时,表明洗选产物中该组分低于其原煤中对应的含量;当Rm,n为负值时,表明该组分在洗选产物中富集而含量升高。图4 表明两个洗煤厂精煤中灰分、硫和砷含量相比原煤均有明显降低,对应脱除率分别为23.72%、40.15%、41.81%和25.43%、47.22%、33.77%;矸石中灰分、硫和砷的富集率分别为41.81%、123.36%、78.34% 和73.47%、178.70%、155.52%;洗中煤和煤泥相对原煤中砷的脱除率低于精煤。其原因是两个洗煤厂原煤中硫和砷主要与无机矿物质相结合,故洗选过程在脱除灰分的同时也较大程度协同脱除了硫和砷,由此表明,所选取的原煤及洗选产物中硫和砷含量与灰分均有密切关系。进而使用数理统计方法对其进行Pearson线性回归分析,图5 结果显示两个洗煤厂原煤及其洗选产物样品中砷和硫、砷和灰分的Pearson 相关系数R分别为0.8892 和0.9761,说明砷主要与无机矿物质相伴生并且和硫化物关系密切。

2.2 洗选过程煤中硫和砷形态转化

图6给出了所有样品中三种形态硫的分布情况,原煤中70% 以上硫和砷以无机态形式存在。洗选后,精煤和煤泥中有机硫升高至40%−50%,而矸石中有机硫占比则降低至10%以下,其余样品介于两者之间;无机硫中的黄铁矿硫在矸石中富集程度最高,占比分别达68.30% 和55.18%,其余样品中则降低至29%−44%;硫酸盐硫在各洗选产物中占比为17%−35%,占比变化率相对于有机硫和黄铁矿硫较为平缓。对于砷而言,所有样品中可交换态砷(F1)占比极低,均在5%以下;两个洗煤厂精煤中有机结合态砷(F5)有明显增加,占比分别从原煤中16.41%和20.57%增长为精煤中28.63%和30.79%,而无机结合态砷(F2、F3 和F4)占比均有所降低;与精煤相反,两个洗煤厂矸石中F5 降低至3%以下,硫化物结合态砷(F4)为无机结合态砷的主要赋存形态,占比分别为35.58% 和40.63%,Liu 等[39]和李杨等[40]分别选用兖州矿区和白音华矿区煤为研究对象,同样发现砷主要与硫化物等无机物伴生,其原因主要是砷在黄铁矿表面反应生成Fe(SAs)2和FeAsS 等高稳定性As-Fe-S 产物[41,42]。

2.3 燃烧温度对总硫和总砷释放率的影响

图7为样品从室温至1000 ℃过程中硫和砷释放率的变化。这里释放率是指样品中硫(或砷)含量减去完全燃烧后产物中硫(或砷)含量的差值除以样品中硫(或砷)含量。可以发现样品燃烧中硫和砷释放率均随温度升高而增大,当温度达到1000 ℃时,精煤和煤泥中硫和砷释放率最高,分别可达70%和90%左右;而矸石最低,约为50%;洗中煤介于精煤和原煤之间。进而发现室温至500 ℃区间,精煤或煤泥中约释放30% 硫和18%砷,主要为易分解的有机硫和有机结合态砷伴随水分和挥发分的析出由样品内部传输至表面,而矸石中水分和有机质含量极低,故其中硫和砷释放率低于5%,其余样品中硫和砷释放率介于精煤和矸石之间;500−1000 ℃是样品中砷主要释放温度,随着温度升高,样品中无机矿物质开始逐渐分解,样品颗粒内部孔隙逐渐扩大,含砷化合物分子通过孔隙向外传输的扩散阻力减小,易于释放至气相[43],邹潺等[44]也得到相似结论;而硫在500−1000 ℃释放行为则分为两个阶段,即:500−700 ℃为样品中相对稳定的有机硫较为平缓释放,700−1000 ℃为大量无机硫随矿物质分解而快速释放。

2.4 燃烧温度对不同形态硫和砷释放率的影响

上节结果表明,原煤及洗选产物中硫和砷均随燃烧温度升高呈现不同释放特性,为了探究其内在原因,本节考察了上述样品在500、600、700、800、900 和1000 ℃温度下燃烧产物中硫和砷赋存形态。图8 结果显示,样品中有机硫释放过程分为两个阶段,即:室温至500 ℃区间释放率约为50%,500−900 ℃逐渐完全释放,其原因是煤中有机硫主要以脂肪硫、芳香硫和噻吩硫三种形式存在[45],因结构差异导致它们在煤中的稳定性而异,其中,最不稳定的脂肪硫在500 ℃以下即可分解,芳香硫次之,最难释放的噻吩硫在高温下才可分解[46];煤中无机硫的稳定性较高,黄铁矿硫和硫酸盐硫均在800 ℃以上才有较大程度的释放。对于砷而言,样品中有机结合态砷(F5)与有机硫的释放规律相似,同样在室温至500 ℃区间明显释放,说明F5 主要是伴随水分蒸发和挥发分析出而一起释放;碳酸盐+硫酸盐+氧化物结合态砷(F2)在600 ℃时开始释放;硅酸盐+硅铝酸盐结合态砷(F3)和硫化物结合态砷(F4)的热稳定性高,均在800 ℃以上才有明显释放,其原因是硅酸盐类、硅铝酸盐类矿物质和硫化物在低温下不易分解,导致与其结合的砷也难以释放[47]。由此可见,原煤中硫和砷的赋存形态既是其在洗选产物中迁移行为的内在原因,也是其燃烧释放规律的本质特性。

2.5 燃烧时间对硫和砷释放特性的影响

燃烧时间是样品燃烧程度及砷和硫释放率的重要影响因素,本节以2.3 节中1000 ℃恒温燃烧条件为案例,具体考察了样品燃烧过程中总硫和总砷释放率随时间的变化,这里简称为释放速率。图9 结果表明,原煤及洗选产物中硫和砷释放率先随燃烧时间延长而快速增大,之后趋于平缓。进而发现不同洗选产物中硫和砷在快速释放阶段的释放速率差异较大,其中,精煤和煤泥中硫和砷释放速率最快且两者释放规律相近,即在300 和200 s时两者分别达到最大释放率80%−95%和60%−75%;矸石中释放速率最为缓慢,300 s 时砷的最大释放率仅为40%−45%,硫在600 s 时仍未达到最大释放率;洗中煤和原煤中砷和硫释放速率介于精煤和矸石之间,但洗中煤略快于原煤。这与图8 中样品硫和砷赋存形态分布有关,说明挥发分含量较高的精煤和煤泥中有机硫和有机结合态砷占比较大,在燃烧初期硫和砷挥发速率较快,此外,高挥发分还会降低样品的着火点,并扩宽样品孔隙结构,从而加速了样品内硫和砷向外扩散释放速率[48]。

3 结 论

以宁武煤田两个洗煤厂原煤及其产物为研究对象,考察了洗选过程砷和硫的迁移特性,并探讨了燃烧产物中砷形态转化和释放规律及其与不同形态硫的依赖性。主要结论如下:

两个洗煤厂原煤中仅20%−28% 砷和硫迁移至精煤中,脱除率为33%−48%;46%−61% 硫和砷迁移至矸石中,富集率为78%−179%。原煤及洗选产物中砷与硫和灰分的Pearson 相关系数分别为0.8892 和0.9761,说明这两个洗煤厂样品中无机矿物质是硫和砷迁移的控制因素。

原煤中大于70% 的硫和砷以无机态形式存在。洗选后,精煤中有机硫和有机结合态砷提高至28%−50%;而矸石中硫和砷主要以黄铁矿硫和硫化物结合态砷存在,占比分别达55%−69%和35%−41%,有机硫和有机结合态砷则分别降低至10%和3%以下。表明原煤及洗选产物中砷与硫赋存形态具有一定相关性。

样品中硫和砷释放率均随燃烧温度升高而增大。精煤与煤泥中含有相对较多的可交换态和有机结合态砷以及有机硫,在500 ℃以下即可随水分和挥发分析出而明显释放;而矸石中以无机结合态为主的砷则主要在500−1000 ℃伴随黄铁矿和硫酸盐等矿物质分解与硫一起释放。体现了原煤及洗选产物燃烧时砷与硫释放的同步性。

样品中硫和砷释放率随燃烧时间的延长,先快速增大然后趋于平缓。精煤和煤泥中硫和砷的释放速率最快,在300 和200 s 时分别达到其最大释放率80%−95%和60%−75%;矸石中释放速率最慢,300 s 时砷的最大释放率仅为40%−45%,硫在600 s 时仍未达到最大释放率;洗中煤和原煤中硫和砷释放速率介于精煤和矸石之间,但洗中煤略快于原煤。样品中不同硫和砷赋存形态是其燃烧时释放速率差异的主要原因。