煤基型焦牺牲阳极强化水电解制氢实验研究

李 娜 ,李哲函 ,李 光 ,郑晨旭 ,范剑明 ,刘全生 ,周 兴,5,*

(1. 内蒙古工业大学 化工学院 内蒙古自治区低阶碳质资源高值化利用重点实验室, 内蒙古 呼和浩特 010051;2. 河南理工大学化学化工学院, 河南 焦作 454003;3. 河北师范大学 中燃工学院, 河北 石家庄 050024;4. 鄂尔多斯职业学院 化学工程系, 内蒙古鄂尔多斯 017010;5. 河北师范大学 化学与材料科学学院, 无机纳米材料河北省重点实验室, 河北石家庄 050024)

氢气被认为是新型无污染能源载体[1,2],单位质量氢气产生的能量明显高于同质量的煤、石油、天然气。传统热化学(煤、生物质)制氢因受热力学和动力学限制,需在高温下才能获得较高的碳转化率和反应速率,且所得气体产物以合成气为主,氢气纯度较低,还需进行变换与脱碳处理,制氢过程繁琐、选择性低[3−7]。电解水制氢与煤、生物质热化学制氢相比具有反应条件温和,制得氢气纯度高等优势[8−10],随着可再生电力成本的降低,由可再生电力驱动的水电解制氢受到广泛关注。水电解涉及阴极析氢(HER)和阳极析氧(OER)两个半反应,由于两个半反应之间的电势差大,需要较高的电能输入,因此,水电解制氢的能耗较高(4.5–5 kW·h/m3-H2)、制氢效率低(75%–85%),其中,OER 反应过电位较高,损失了大部分水电解能量。提高水电解制氢效率、降低制氢能耗是电解水制氢技术亟待解决的问题。

双碳背景下,煤、生物质清洁高效制氢及降低电解水制氢能耗是众多学者所关注的重点问题[11−14]。化学辅助电解水制氢反应通过改变反应路径可有效降低制氢所需电位[15],被认为是获得高纯氢的关键和富有前景的节能方法。1979 年Coughlin 等[16]在酸性体系阳极室中加入煤粉,可在低至0.8−1.0 V实现水电解,并发现阴阳极分别产生H2、COx,提出式(1)−(5)反应式。用煤、生物质中炭的氧化反应替代OER 称为炭辅助水电解,可有效降低制氢能耗[14,17,18],它的本质是将炭中储存的化学能通过电化学手段转移至氢中,此后炭辅助水电解受到众多学者重视[11,19]。

通常的煤/生物质辅助电解水制氢是将碳源加入阳极室形成悬浊液,通过炭颗粒与阳极板的直接碰撞(直接反应),或炭颗粒与电解液中的氧化基团的碰撞(间接反应)实现炭源的氧化[11,13]。直接反应路径涉及炭颗粒在电解液中的迁移和电极表面的碰撞,因此,所占比例较低[20]。炭氧化以间接反应为主[21],在此过程中氧化基团由电极表面产生,经过电解液扩散与电解液中炭颗粒接触发生反应。在直接反应路径中,炭颗粒与电极碰撞概率低,在间接反应路径中电解液中氧化基团生成慢、猝灭快[22]。因此,无论是直接反应还是间接反应路径,炭辅助水电解制氢过程受电极、氧化基团、电解液、炭颗粒之间质量传递的限制,导致反应速率慢。大量研究表明[10−18],浆液形式的炭辅助水电解只有在较低的电流密度下(10–30 mA/cm2)才能体现出降低制氢能耗的优势。

为实现炭浆液形式辅助水电解制氢过程强化,研究者通过在酸性电解质体系加入电催化剂[23]来提高煤浆的阳极氧化效率或通过提高电解系统的温度和压力[24]来强化制氢过程,但仍面临制氢效率低、能耗高等问题。因此,寻求高效的炭辅助水电解制氢方法可为推动绿色发展作出重要贡献。

利用型焦(煤)成型技术[25],将浆液形式炭辅助水电解中的碳源构筑为牺牲阳极,使氧化基团直接在电极本体产生并氧化自身,可避免浆液电解复杂的传递过程。通过碳基牺牲阳极结构设计实现炭辅助水电解过程传质的强化,有望获得比浆液电解更好的制氢强化效果。

为实现煤、生物质等炭材料牺牲阳极的构筑,要求阳极材料同时兼具良好的反应性和导电性,要求电极器件具有良好的孔结构和强度性。煤含碳量丰富,且是目前热化学制氢的主要原料。煤中丰富的含氧官能团(如羟基、羧基、羰基等)赋予其一定的化学反应活性,有利于煤的电化学氧化[18],但其导电性和成型特性较差。石墨具有高度有序的炭结构及sp2杂化共价键,具备良好的导电性。生物质作为清洁、环保的再生能源,同样具有炭结构和含氧组分,研究表明,生物质经碱液预处理可作为优良的黏结剂[25,26]。

基于以上分析,本研究选取胡硕图烟煤作活性碳源,石墨为导电粒子,碱液活化玉米秸秆作为黏结剂,经预处理、共成型和共热解获得煤基型焦牺牲阳极。利用LSV、Tafel、EIS 和恒流电解等电化学测试,研究了煤基型焦牺牲阳极电解水制氢性能,结合SEM、FT-IR、BET、TG/DTG、XPS 表征手段对反应前后的型焦阳极材料的微观结构变化进行分析,探究其强化电解水制氢性能机制。中国煤炭储量丰富,采用电化学温和手段实现清洁、高效制氢,对煤炭清洁利用具有重要意义,该研究为炭辅助电解水制氢的发展提供新的思路。

1 实验部分

1.1 实验原料

选用粒径200−400 目的蒙古胡硕图(Khushuut,HS)烟煤、白音查干石墨(SM)和粒径200−300 目的玉米秸秆(JG)为实验原料。由于实验采用H2SO4为电解质,为排除酸可溶矿物质组分对电解过程的影响,首先对胡硕图烟煤和玉米秸秆进行18%盐酸酸洗(固∶液=1 g∶10 mL,80 ℃,24 h,600 r/min)处理,经抽滤及去离子水洗涤至滤液中无Cl−(AgNO3检测),滤饼在105 ℃干燥4 h 后,获得酸洗烟煤(记为:HS+)和酸洗玉米秸秆。为提高玉米秸秆的黏结性,对酸洗玉米秸秆进行碱液活化处理(NaOH与秸秆质量为2∶1,80 ℃,4 h,600 r/min),获得酸洗-碱活化玉米秸秆(记为:JG+)。

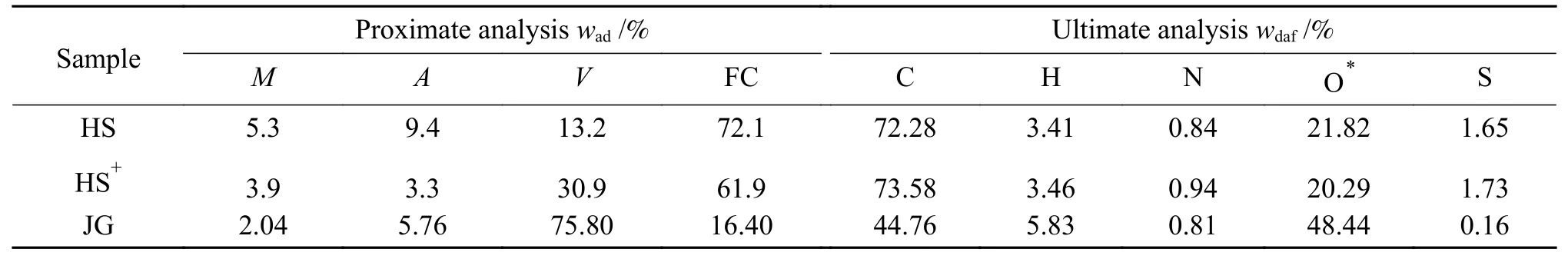

表1为胡硕图烟煤、脱灰烟煤、及玉米秸秆的工业分析和元素分析[27]。由表1 可知,经盐酸洗后,胡硕图烟煤灰分(Aad)降低到3.3%,说明胡硕图烟煤经酸洗后仍有少量硅酸盐存在。

表1 样品的工业分析和元素分析Table 1 Proximate and ultimate analyses of samples

1.2 煤基型焦牺牲阳极制备

将1.1 中三种原料,即胡硕图脱灰煤(HS+)、酸洗-碱活化玉米秸秆(JG+)、导电石墨(SM)按质量比5∶3∶2 充分混合、研磨。称取(200±10) mg 上述混合物,在液压机和红外压片模具(Φ=13 mm)中以10 MPa 强度保持1 min,获得煤基型焦牺牲阳极生料。将型焦牺牲阳极生料放入管式炉中,在Ar气氛下(气体流量:200 mL/min),以10℃/min 升温至800 ℃,恒温4 h,进行热解炭化处理,待自然降至室温后取出,获得煤基型焦牺牲阳极(简称:型焦阳极,记为:XJYJ)。

1.3 电化学测试装置及条件

如图1 所示,采用H 型(N117 隔膜)电解槽在三电极体系(Hg/Hg2SO4参比)下进行电化学测试,电解反应温度为25 ℃。电化学工作站为东华DH 7000,阴阳极室电解液均为1 mol/L H2SO4,阴阳极产生的气体通过排水法单独收集并测定其标况下的体积,采用气相色谱对其成分进行分析。工作电极包括:铂(Pt:10 mm × 10 mm × 0.1 mm,有效面积2 cm2)、石墨(SM:10 mm × 10 mm × 3 mm,有效面积3.2 cm2)和内置铂片的聚四氟乙烯电极夹的型焦阳极(XJYJ:Φ=13 mm),为防止电极夹中铂片的影响,实验过程型焦阳极只有一半浸没在电解液中(有效面积1.33 cm2),所有实验条件下对电极为铂(Pt:10 mm × 10 mm × 0.1 mm)电极。LSV 扫描速率20 mV/s,0−2 V;Tafel 斜率扫描速率10 mV/s,−0.25−0.25 V;EIS 的频率为:1–105Hz,振幅:10 mV。

1.4 分析表征方法

采用荷兰Hitachi S-3400N 型扫描电镜(SEM)对样品表面形貌进行分析;测试条件为:加速电压20 kV,背散射电子成像。采用德国耐驰STA 449-F3 热重分析仪对样品进行TG-DTG 分析;分析条件:Ar 气氛(50 mL/min),以10 ℃/min 升温速率由30 ℃升至800 ℃。采用美国Bestor Instrument Technology公司的3H-2000PS1/2 自动比表面积和孔径分析仪对样品进行氮气吸附和解吸测试;利用BET、BJH 函数计算得到样品比表面积、孔体积及孔直径。采用日本岛津IRTracer-100 红外光谱分析仪对样品进行红外(FT-IR)分析;400−4000 cm−1扫描采集红外光谱。采用美国Thermo-Fisher 公司生产的ESCLAB-250 Xi 型X 射线光电子能谱仪(XPS),对样品的表面元素的氧化态进行分析,单色化X 射线源Al 阳极靶(1486.6 eV),束斑直径:200 μm。

2 结果与讨论

2.1 型焦牺牲阳极、石墨电极和铂电极电化学性能

图2(a)为型焦牺牲阳极(XJYJ-Pt)、铂阳极(Pt-Pt)和石墨阳极(SM-Pt)的极化曲线。由图2(a)可以看出,在0.6–1.8 V(vs. RHE)电位下,Pt 阳极和石墨阳极的电流密度始终低于50 mA/cm2,而型焦牺牲阳极的电流密度从0.6 V 时的5 mA/cm2增加到1.8 V(vs. RHE)的61 mA/cm2。当阳极电位超过1.8 V 后,型焦阳极也具有比Pt 阳极更高的电流密度。文献[20]中浆液电解在1.0 V(vs. NHE)下才实现约5 mA/cm2的电流密度,而型焦牺牲阳极在1.0 V (vs. RHE)下电流密度就达到11 mA/cm2,,较浆液体系电流密度高了50%。

Pt 阳极和石墨阳极的Tafel 斜率分别为256.4 和243.9 mV/dec,而型焦牺牲阳极仅为150.9 mV/dec,分别是Pt 阳极和石墨阳极的59% 和62%,说明XJYJ 的电化学反应速率较两者更快。图2(b)为各体系在10 和50 mA/cm2的电流密度下对应的电位。可以看出,XJYJ-Pt 所需电位最低,分别为957 和1704 mV,同等条件下Pt 阳极的电位分别为1904 和2053 mV。

LSV 曲线和Tafel 斜率测试初步说明XJYJ 可以降低水分解电压,进而降低能耗,但并未考虑到型焦阳极的多孔电容特性、电解液毛细现象等影响因素。为此对三种电极的恒电流密度电解及制氢特性进行进一步测试。

2.2 恒流电解与阴极产氢分析

图3进一步对比了型焦阳极(XJYJ-Pt)和铂阳极(Pt-Pt)体系在10 mA/cm2恒电流密度下电极电位的变化规律。由图3 可以看出,两者的阳极电位在4 h 内基本恒定,型焦牺牲阳极的电极电位约1.7 V (vs. RHE)是Pt 阳极电极电位2.0 V (vs. RHE)的85%。

表2为各体系在50 mA/cm2条件下电解0.5 h过程中阳极和阴极气体产物的种类及生成量。Pt-Pt 体系、SM-Pt 体系的阳极产物均为O2,阴极产物为H2,且两者体积比为1∶2,符合式(4)的电解水过程。XJYJ-Pt 体系阳极气体为CO2,未检测到O2,阴极为H2,且两者体积比接近1∶2 与式(5)的CO2和H2系数比一致,说明型焦阳极实现了用碳的氧化反应替代析氧反应的设想。

表2 阳极和阴极气体产物生成量Table 2 Gas production of anode and cathode

进一步考虑Pt 电极和型焦阳极在电解液中的有效面积可知,各体系在1 cm2Pt 阴极和其他条件相同的情况下,产氢速率分别为:0.085 mL/[(min·cm2)-Pt 阳极]、0.15 mL/[(min·cm2)-SM 阳极]和0.21 mL/[(min·cm2)-XJYJ 阳极]。可以看出,在相同的电流密度和Pt 阴极实验条件下,采用型焦阳极替换Pt 阳极能够获得比Pt 阳极具有更低的阳极电位和更高的产氢速率。

2.3 交流阻抗(EIS)分析

为揭示型焦阳极取得较好制氢效果的原因,分别对Pt 阳极、石墨阳极和型焦牺牲阳极进行电化学阻抗(EIS)测试。由图4(a)可看出,型焦阳极的半圆直径明显小于Pt 阳极和石墨阳极,说明型焦阳极的界面电荷传递电阻小,与型焦牺牲阳极取得较高的电化学反应活性一致。

对图4(a)中数据进行拟合计算得到溶液电阻(Rs)和电荷传递电阻(Rct)值。与Pt 阳极的性质恰好相反,型焦阳极的Rct 较小,但其Rs 却很高,石墨阳极的Rct 和Rs 值居中。这是因为Pt 阳极和石墨阳极本身不参与反应,仅起到催化和导电的作用,其Rs 值较低。而当电势正移后,型焦阳极(有效面积)界面处产生的氧化基团直接对自身碳源进行氧化。说明型焦牺牲阳极与电解质溶液间的异相氧化还原反应更有利于氧化基团的产生,导致其Rct 值较小,Rs 值较大。

2.4 型焦阳极强化水电解机理分析

2.4.1 型焦阳极表观形貌分析

图5为XJYJ 反应前后的SEM 照片。因为XJYJ 是以无序化炭结构为主,因此形貌不规整。由图5 可以看出,电解前型焦牺牲阳极主要以片层结构团聚体存在,电解后产生了形状不规则的颗粒,颗粒尺寸较电解前减小,整体形貌变化显著,说明电解过程对型焦牺牲阳极微观结构造成一定程度的破坏。

2.4.2 型焦牺牲阳极热稳定性

研究表明[16],炭辅助浆液电解水过程中炭颗粒表面发生氧化,生成碳-氧化合物,而该物质容易在热解过程分解。由图6 的TG-DTG 曲线可以看出,电解前型焦阳极在800 ℃时失重仅为3.8%,而电解后型焦阳极的失重达到了77.5%,说明电解前后型焦牺牲阳极的成分、结构发生了变化,导致TG-DTG 曲线发生了变化。

图6中的DTG 曲线可以看出,电解前型焦牺牲阳极最大失重温度为52 和722 ℃,对应的最大失重速率分别为0.09 和0.11%/min;电解后型焦阳极的失重速率温度为55 ℃(失重速率0.15%/min)、226 ℃(失重速率0.4%/min)和677 ℃(失重速率0.44%/min),其中,220−300、650−730 ℃分别对应着轻质挥发分(如:羧基–COOH)、芳碳上的氧(Car–O)和芳碳与脂肪碳共价键(Car–Cal)的分解温度[28]。

2.4.3 孔结构分析

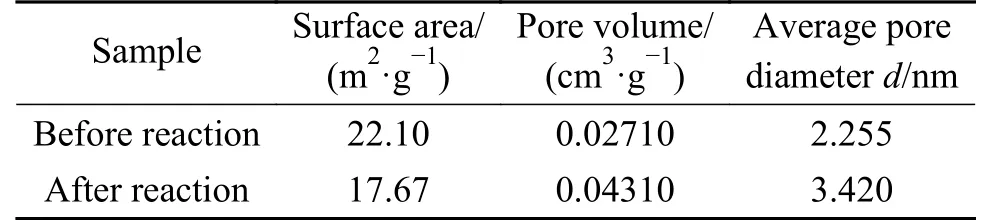

表3为反应前后型焦阳极样品孔结构参数。由表3 可知,反应后型焦阳极材料的比表面积由22.10 降低到17.67 m2/g,降低了20%(4.43 m2/g)。但孔体积和孔径较反应前分别增加了59%(0.016 cm3/g)和52%(1.165 nm)。表明牺牲阳极材料经过电化学氧化后生成了更多大孔。造成上述变化的原因是,型焦阳极由煤、生物质和石墨组成,石墨相对惰性不易发生氧化反应,随着反应的进行,煤焦、生物质焦逐渐被消耗,使阳极材料获得了更大的孔容积和孔径。

表3 型焦阳极样品的孔结构参数Table 3 Porosity characteristics of formcoke anode sample

2.4.4 型焦阳极化学键分析

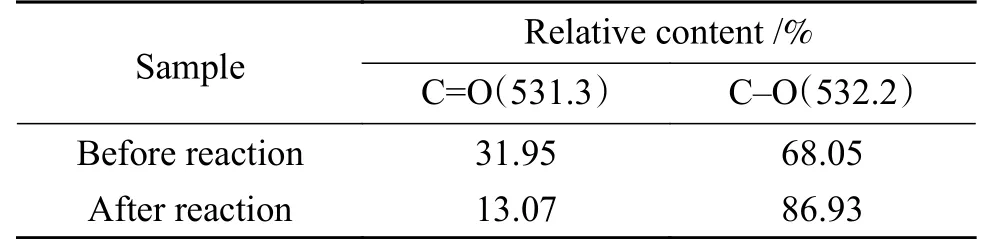

图7为型焦阳极反应前后XPS O 1s谱图,表4为O 1s化学状态定量分析。可以看出,电解前后型焦阳极氧结构发生变化,C=O 键含量较反应前降低了18.88%,结合表2 气体产物推测可知,阳极生成的CO2可能来源于牺牲阳极中C=O 键的氧化。同时,样品中C–O 键增加了18.88%,表明部分C 结构发生了氧化反应。

表4 反应前后氧形态及相对含量Table 4 Oxygen morphology and relative content before and after reaction

2.4.5 型焦阳极官能团分析

图8为XJYJ 反应前后的FT-IR 谱图。由图8可以看出,电解前后型焦牺牲阳极材料表面官能团发生了显著变化:第一,在波数3435 cm−1处的煤有机组分–OH 伸缩振动峰强度显著增加;第二,波数2372、1631、1398 和1111 cm−1处的O=C=O 峰、C=C 伸缩振动峰、–OH 弯曲振动峰和醚类C–O伸缩振动峰[29,30]强度明显增加;第三,波数1703 和1060 cm−1处出现了羰基C=O 振动峰和C–O 伸缩振动峰变化不明显。

FT-IR 结果表明,型焦牺牲阳极材料在电解过程中含氧官能团发生变化,形成了C–O 结构,C=O官能团氧化分解为CO2,这与图7 的O 1s谱图的结果一致。

3 结 论

本研究以胡硕图烟煤、白音查干石墨和玉米秸秆为原料,通过预处理、共成型、共热解制备了一种用于强化水电解制氢的煤基型焦牺牲阳极。LSV 结果表明,型焦阳极可以显著提高炭辅助水电解制氢气效果。在1.8 V(vs. RHE)时Pt 阳极的电流密度仅为2.4 mA/cm2,煤基型焦牺牲阳极的电流密度达到61 mA/cm2;在50 mA/cm2的高电流密度下,煤基型焦牺牲阳极具有更快的电化学反应速率,阴极氢气生成速率是铂电极0.085 mL/[(min·cm2)-Pt 阳极] 的2.47 倍,达到0.21 mL/[(min·cm2)-XJYJ阳极],但电极电位仅为Pt 电极的85%。这是因为型焦牺牲阳极通过自身参与了反应。阳极材料中部分炭被氧化生成醚基C–O 键,部分羰基C=O 键被氧化生成CO2,获得了更低的Tafel 斜率,同时降低了界面电荷转移电阻。本研究结果可为炭辅助电解水制氢提供参考。