印制板上半金属化孔直接成型工艺研究

陈志宇 乔鹏程 梁龙化

(通元科技(惠州)有限公司,广东 惠州 516000)

0 前言

印制电路板(PCB)实现成品板边的半金属化孔工艺经过同业者不断研发改进,在PCB 加工中已经是成熟工艺。目前加工半金属化孔最有效地消除孔内残留披锋的做法是:图电镀锡+半孔成型+碱性蚀刻。其是利用图形电镀工序中的镀锡工艺保护线路和孔铜,然后通过增加二次钻孔或铣板将半金属化孔成型,再采用碱性蚀刻的方法将半金属化孔裸露铜面的披锋给蚀刻掉。其他地方有锡保护不会被蚀刻。从制作成本的角度来看,增加的二次钻孔或铣板的流程延长了生产的制作周期,制作成本也成倍增加。同时二次钻孔或铣板对位精度、PCB加工过程中的涨缩容易造成半金属化孔偏位,影响加工良率。

近年来,随着皮秒激光切割机、反转铣板机等高精密设备的研发,以新型外形加工高精密设备为基础,利用这些设备的新功能,结合CAM(计算机辅助制造)设计、工艺参数优化,已成功开发半金属化孔一次直接成型的新制作工艺。以下设计两种直接成型制作方案进行比较。

1 工艺优化方案

1.1 皮秒激光切割法

相对于传统纳秒激光(10-9s),采用皮秒激光加工材料,具有加工精度高、热效应极小、加工边缘无毛刺等优点。采用高功率激光器的皮秒激光切割机(如图1所示),对厚度2 mm以下的陶瓷基板或薄金属片均可进行切割钻孔。借鉴于之前陶瓷基板和金属基板的切割经验,通过优化激光切割参数,对FR4材质上的半金属化孔进行直接切割加工。皮秒激光切割机具备CCD(电荷耦合器件)视觉自动抓靶定位功能,重复精度1 μm,定位精度≤3 μm,可以很好解决涨缩偏位,半孔不对称问题。

图1 皮秒激光切割机图

1.2 反转主轴铣板法

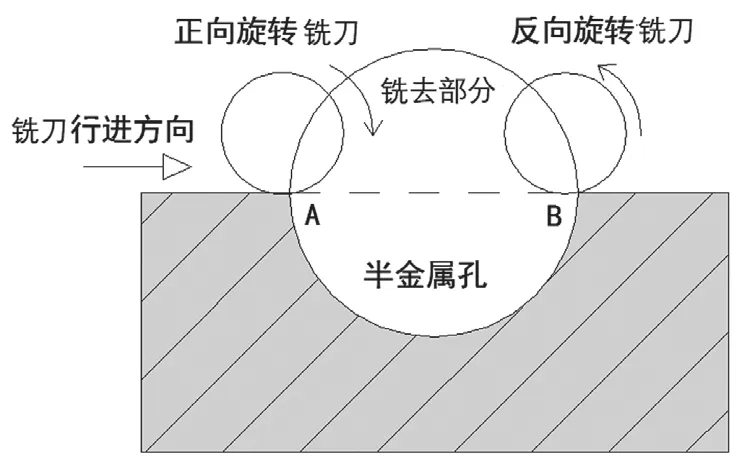

铣机主轴顺时针旋转称为正转,逆时针旋转称为反转。铣机上安装主轴正反转交换机及智能控制软件,实现刀具主轴可以改变转动方向,使刀具的主轴转动方向与铣板方向保持一致。分别按照铣板CAM资料中的铣板路径进行加工,铣板加工过程中通过控制刀具主轴的旋转方向,使主轴旋转作用在加工面的力和刀具行进作用在加工面的力方向一致,确保切割半金属孔时不产生毛刺。采用反转(主轴逆时针旋转)主轴铣板法,在刀具和铣带资料上需要做特别的优化设计。

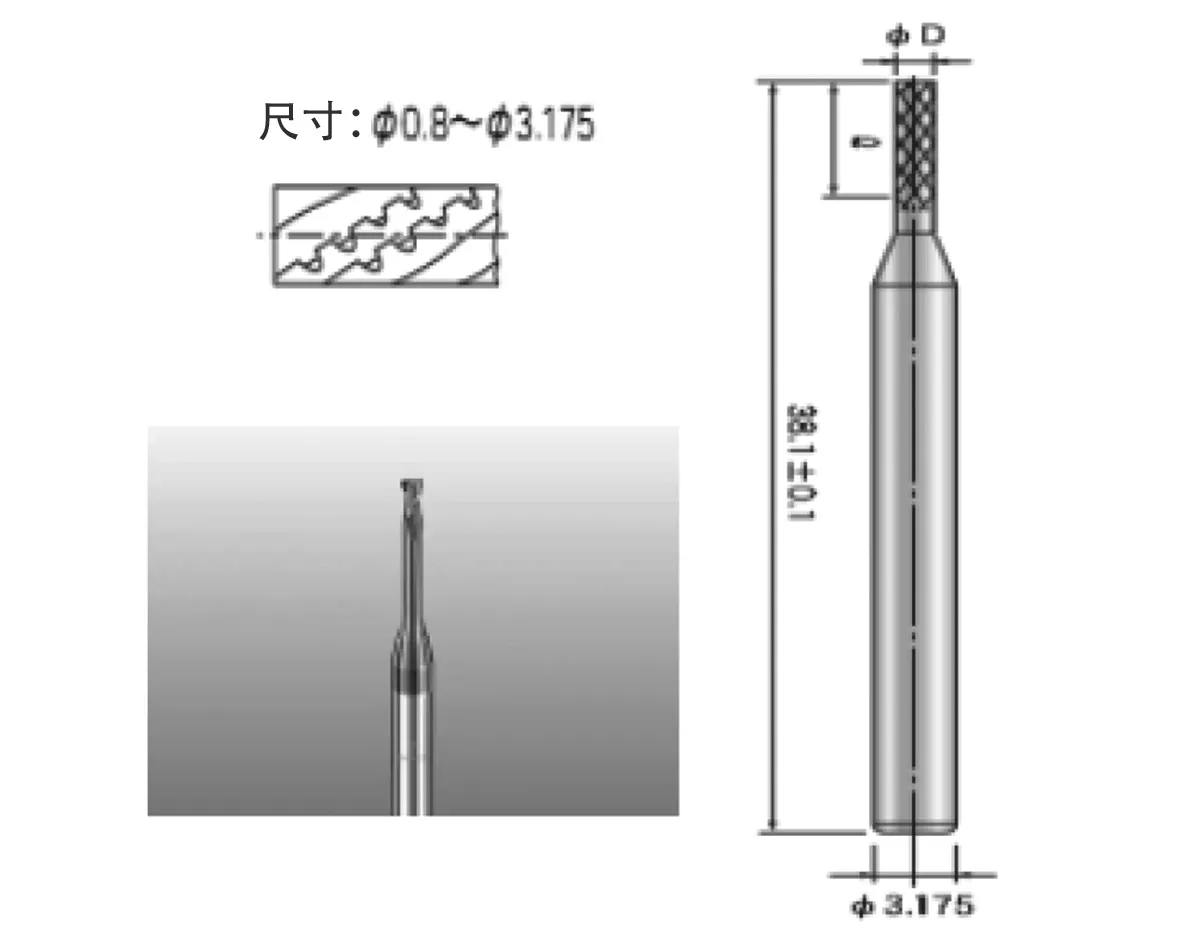

1.2.1 刀具选择

铣机主轴顺时针正向旋转时,选用常规的右旋转铣刀;逆时针反向旋转时,选用特殊的左旋转铣刀(如图2所示),通过左螺旋的刀刃将切削粉屑向下排出。如图3所示,假定一个半金属化孔在PCB外形边上,A、B两点是它们的交点,铣刀行进方向如图3所示。铣刀在切割A点时正向旋转,不会产生毛刺,在切割B点时反向旋转,同时使用左旋转铣刀,由于向下按压基板的力的作用,表面不会产生毛刺,并且基板的尺寸精度变化也小。

图2 左旋转铣刀图

图3 正向、反向旋转铣半金属孔效果图

1.2.2 铣带制作

铣带资料中设计分粗铣、精修;第一次粗铣采用常规右旋转铣刀在PCB板的板边沿顺时针方向进行直线切型得到半孔槽体,铣刀所走的路径与半孔槽体的轮廓线之间保留0.05 mm~0.1 mm的间距;精修采用左旋转铣刀沿着半孔槽体的轮廓线以波浪式走刀方式进行切型,铣刀的直径比半孔的孔径大0.2 mm~0.3 mm。

2 实验设计

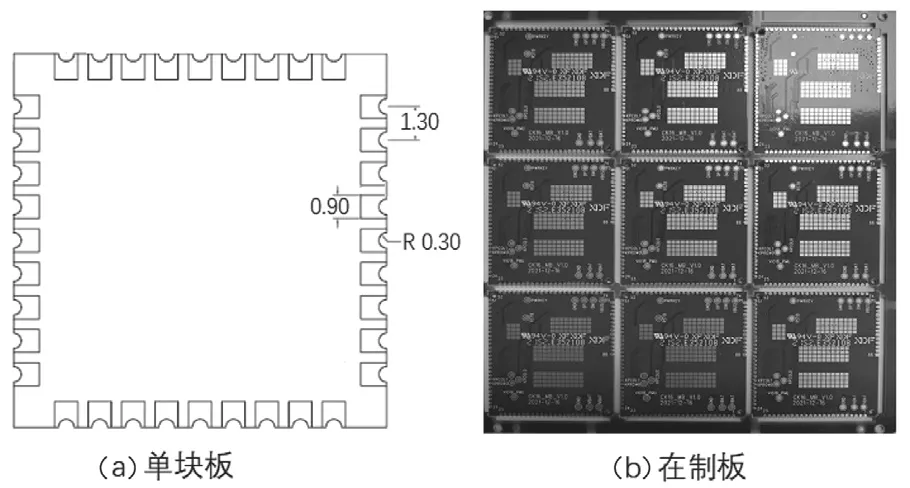

以一个8层PCB,板厚度1.0 mm。设计成品半金属化孔径0.5 mm,钻头直径0.6 mm,孔间距1.3 mm,连接盘宽0.9 mm,如图4所示。分别采用皮秒激光切割法和反转主轴铣板法两种方案进行测试,数量各4 PNL,孔数16 920个/PNL。

图4 实验PCB图

2.1 皮秒激光切割法实验

2.1.1 制作流程

首先需要选择皮秒激光切割机,具有皮秒级超短脉宽、重复频率可调、脉冲能量高等特点,可以对在制板进行冷烧蚀,减少切割后产生碳化现象,且加工精度高。可以灵活选择碱性蚀刻流程或者酸性蚀刻流程制作。

(1)碱性蚀刻流程:在制板一次钻孔→PTH(镀铜孔)→外层图形转移→图形电镀→退膜→碱性蚀刻→激光切割→感光阻焊→字符印刷→电镀→铣外形

(2)酸性蚀刻流程:在制板一次钻孔→PTH→整板电镀→外层图形转移→酸性蚀刻→激光切割→感光阻焊→字符印刷→电镀→铣外形

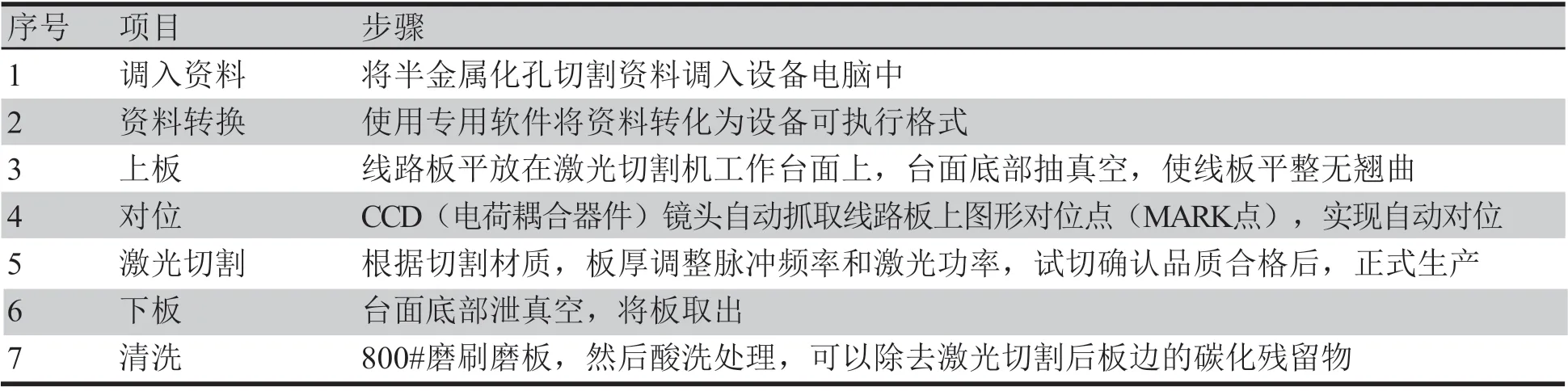

其中,激光切割加工步骤如表1所示。

表1 半金属化孔激光切割加工步骤表

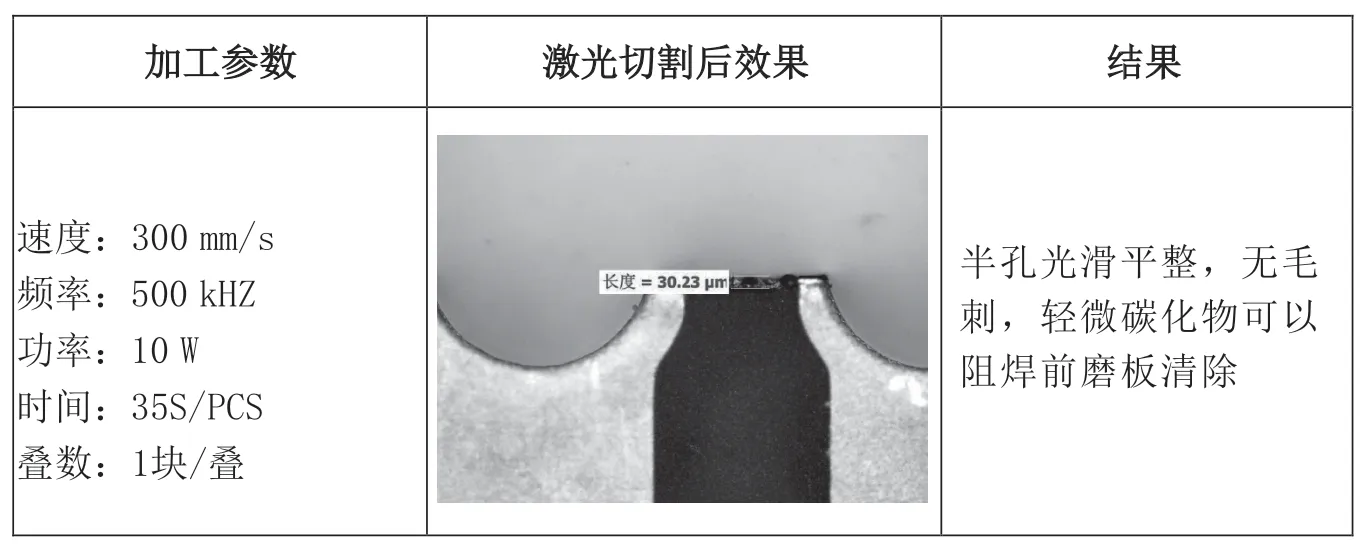

2.1.2 实验结果

皮秒激光器加工重复频率10 kHz至1000 kHz,功率8 W~15 W,根据PCB实际板厚调整,可加工板厚范围0.3 mm~3.0 mm。加工对位精度±0.025 mm。

通过调整脉冲频率和激光功率,激光切割后,可以彻底地消除半金属化孔的电镀残留(切割效果见图5所示),避免了人工修理的麻烦。且激光通过CCD对位系统抓取板件内光学点图像对位,不受板件涨缩因素影响,半金属化孔左右两边对称无偏位。

图5 激光切割半金属化孔效果图

2.2 反转主轴铣板法实验

2.2.1 制作流程

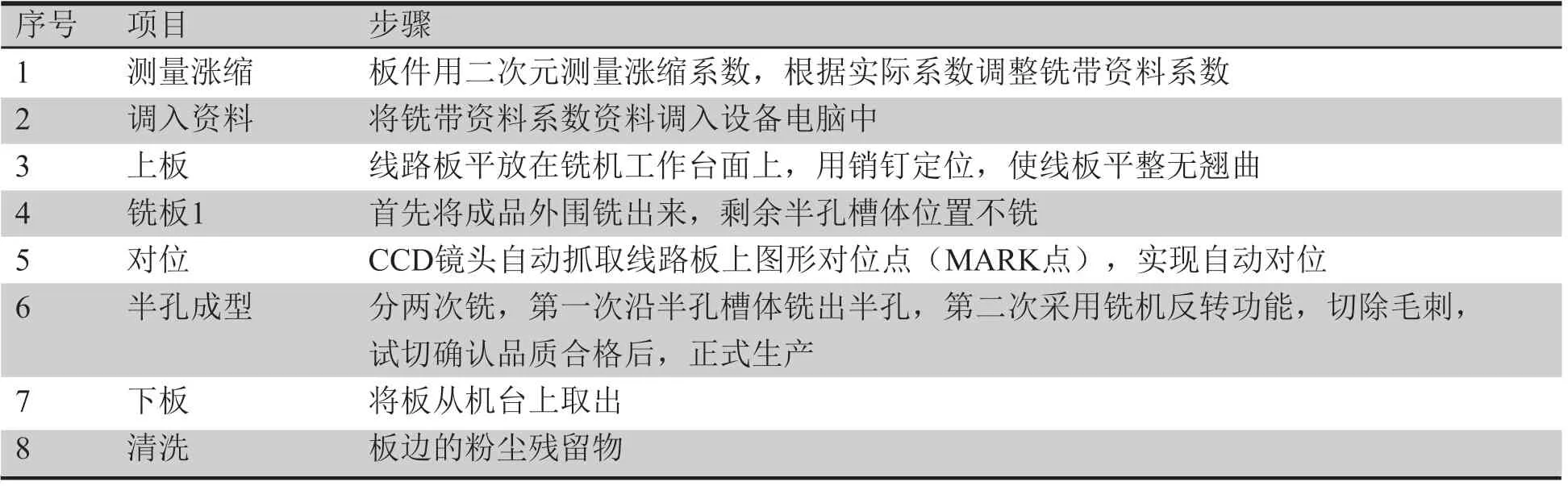

在制板按正常制作流程完成阻焊和电镀工序后进入铣外形工序,按照表2步骤进行。

表2 半金属化孔铣切加工步骤表

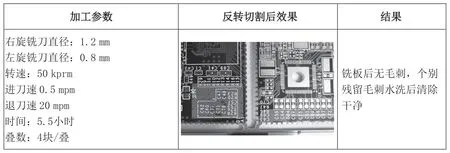

2.2.2 实验结果

根据槽宽和半金属化孔径,选择加工参数。切割效果见图6所示。

图6 反转铣半金属化孔效果图

3 量产测试

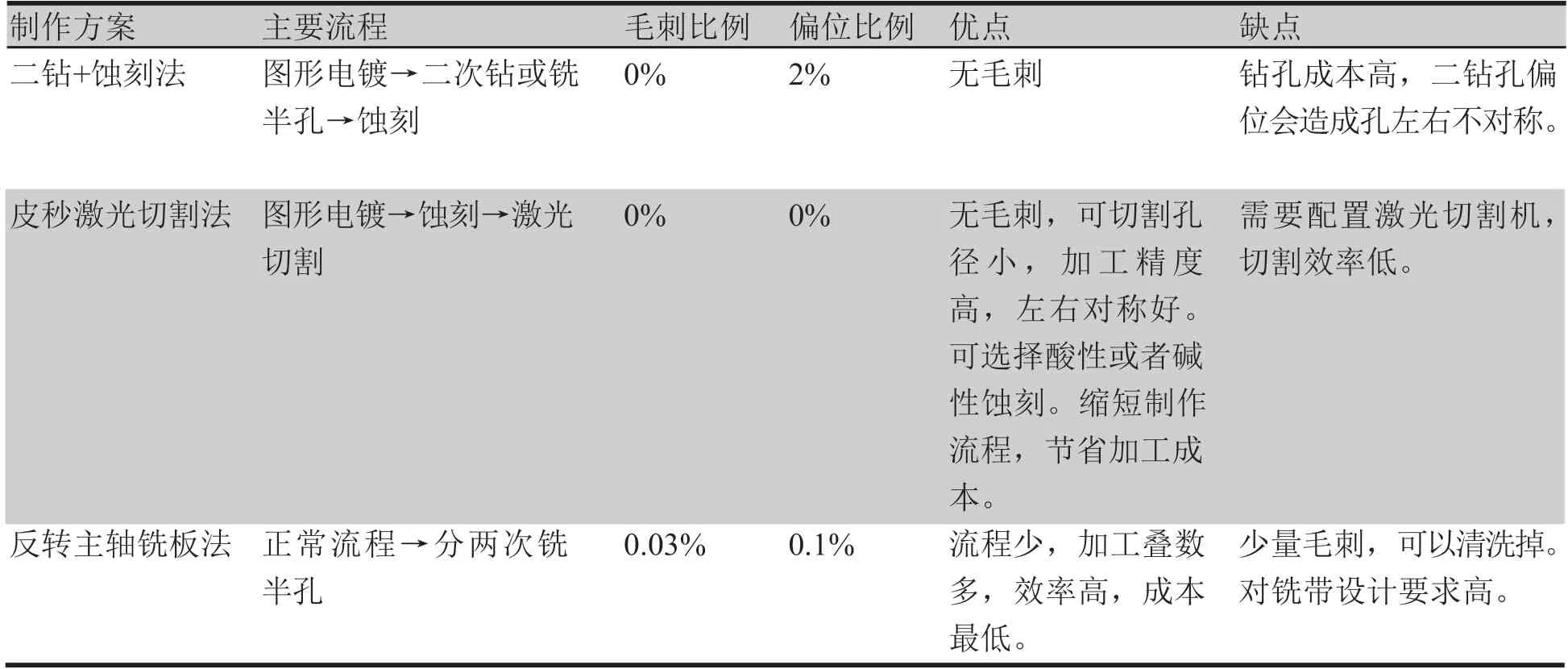

按照上述两种实验方案,分别批量制作同类半金属化孔电路板,对比毛刺、偏位改善,结果见表3所示。从量产的结果来看,激光切割法表现最佳,激光对位精度高,切割效果好,完全可以做到无毛刺,孔边左右对称。

表3 半金属化孔制作方案量产结果比较表

反转主轴铣板法量产时考虑提升效率,加工叠数较多,不可避免受到在制板涨缩及铣刀磨损等因素的影响,产生比例很低的毛刺和偏位,而毛刺清洗可除掉,处理难度不大,整体良率完全可以满足生产要求。

4 总结

通过优化设计和生产工艺的改进,半金属化孔一次直接成型的工艺已经取得了质的突破。实验后通过量产测试的判定:半金属孔板一次直接成型,不扯铜、无毛刺,孔边左右对称,满足品质要求,且缩短了制作流程,节省加工成本。