一种含氮酚醛树脂的制备及其在无卤低损耗覆铜板的应用

秦伟峰 陈长浩 刘俊秀 王丽亚

(山东金宝电子股份有限公司,山东 招远 265400)

0 引言

覆铜板(CCL)作为印制电路的基板材料必须要具备一定的阻燃性能才能够满足电子类产品应用的需求。早期覆铜板是通过在体系中添加含卤素(主要是溴)的成分实现阻燃功能,一般使用溴化环氧或四溴双酚A即可轻易实现板材的阻燃功能。由于含溴、氯等卤素的电子电气设备废弃物在燃烧过程中会释放出二噁英、二苯并呋喃等致癌物质及剧毒物质[1]-[4],随着欧盟WEEE 环保指令和RoHS标准的相继实施,以及市场竞争推动和人类环保意识的提高,基板材料无卤化的要求越来越高,目前覆铜箔层压板无卤阻燃的主流路线是使用磷系阻燃剂来阻燃。

然而,磷系阻燃剂也并非安全的。磷系阻燃剂的各种中间体及生产过程都具有一定的毒性;磷系阻燃剂在燃烧过程中会产生部分有毒气体和有毒物质(如甲膦、三苯基膦等)其废弃物对水生环境可能造成潜在危害。此外,含磷阻燃剂还会降低覆铜板的耐潮湿性能,从而影响板材的耐CAF(导电性阳极丝)性能。因此,开发无卤无磷阻燃剂具有十分重要的环保价值,也具有重大的经济意义[5]-[8]。

本文利用先分段合成低聚物再进行合成高聚物的方法,制备的含氮树脂含有高刚性长链的酚醛树脂嵌段结构,从而降低了树脂极性提高与环氧树脂的相容性。再以制备的含氮酚醛作为含磷环氧树脂固化剂制得的无卤低损耗覆铜板具有优良的综合性能,且成本比日本DIC相似产品低,打破了外国技术的限制。

1 实验部分

1.1 材料与仪器

材料:苯酚、糠醛、乙二酸、三聚氰胺、DOPO型环氧树脂(进口)、四官能环氧树脂(进口)、双酚A型环氧树脂、固化剂(进口)、固化促进剂(进口)、氢氧化铝填料(结晶型,平均粒径:2.5 µm)、含氮酚醛树脂(日本DIC705)。

仪器:ASID-NJ11型凝胶化时间测试仪(广州正业科技股份有限公司)、DZC-5型剥离强度试验机(广州正业科技股份有限公司)、WK-310型水平垂直燃烧测定仪(常州文昌测控系统有限公司)、Q2000型差示扫描量热仪(美国TA仪器)

Q400型TMA 热机械分析仪(美国TA 仪器),N5224B型PNA矢量网络分析仪(美国Keysight)。

1.2 试验方法

1.2.1 含氮酚醛树脂及无卤低损耗覆铜板的制备

(1)含氮酚醛树脂的制备。

①合成低分子线性酚醛树脂。

将苯酚和糠醛按照摩尔比为1:1.1投入反应釜中,加入乙二酸,调整pH值为5~7;加热升温,以2 ℃/min~3 ℃/min的升温速率升温至70 ℃,停止加热后,自行反应放热升温至90 ℃~95 ℃,在95 ℃~100 ℃条件下反应40 min;反应结束后,在10 min~30 min内降温至40 ℃以下,备用。

②合成低分子含氮酚醛树脂。

将苯酚、糠醛和三聚氰胺按照摩尔比为0.2:6:1.3投入反应釜中;加入氨水,调整pH值为7~8;加热升温,以2 ℃/min~3 ℃/min的升温速率升温至72 ℃,停止加热后,自行反应放热升温至80 ℃~90 ℃,在80~90 ℃条件下反应26 min;反应结束后,在5 min~20 min内降温至40 ℃以下,备用。

③合成无卤低损耗覆铜板应用的含氮酚醛树脂。

分别取步骤①的低分子线性酚醛树脂40份、步骤②的低分子含氮酚醛树脂40份和酚类物质3份加入反应釜,再加入乙二酸,调整pH值为5~7;加热升温,以2 ℃/min~5 ℃/min的升温速率升温至95 ℃,在95 ℃条件下反应40 min~60 min;反应结束,负压真空脱水,当树脂的游离单体小于2%时,加入20份甲醇降温溶解,制得用于制备无卤低损耗覆铜板的含氮酚醛树脂。

(2)无卤低损耗覆铜板的制备。

取自制的含氮酚醛树脂50份、含磷环氧树脂100份、四官能环氧树脂5份、双酚A型环氧树脂15份、氢氧化铝2份、丙酮40份和咪唑0.08份,开启高剪釜分散电机和乳化电机,混合均匀,制得胶液;将胶液涂覆在电子级玻璃布上,在170 ℃烘箱内烘烤10 min,制得半固化片;取若干张半固化片叠加在一起,在其双面各覆有一张铜箔,在压力为2.0 MPa、温度为210 ℃条件下热压100 min~120 min,冷却,制得覆铜板。

1.2.2 含氮酚醛树脂及无卤低损耗覆铜板主要检测项目

(1)软化点按 GB/T 4507—1999检测;

(2)游离酚含量按 GB/T 30773—2014测试;

(3)凝胶化时间(GT),拉丝法,用凝胶化时间测试仪;

(4)剥离强度按照IPC—TM—650中2.4.8“覆铜板剥离强度”的测试方法;

(5)燃烧性参照美国UL—94标准的垂直燃烧法进行测试和等级划分。

(6)玻璃化转变温度(Tg),差示扫描量热(DSC)仪器,升温速率 20 ℃ /min,氮气气氛;

(7)热膨胀系数(CTE)按照IPC—TM—650(2.4.24)的方法进行,测试基材的Z轴热膨胀系数;

(8)热分层时间按照IPC—TM—650(2.4.24.1)方法进行测定,记为T288;

(9)介电常数、介质损耗因数,按照IPC TM—650 2.5.5相关测试方法。

2 结果与讨论

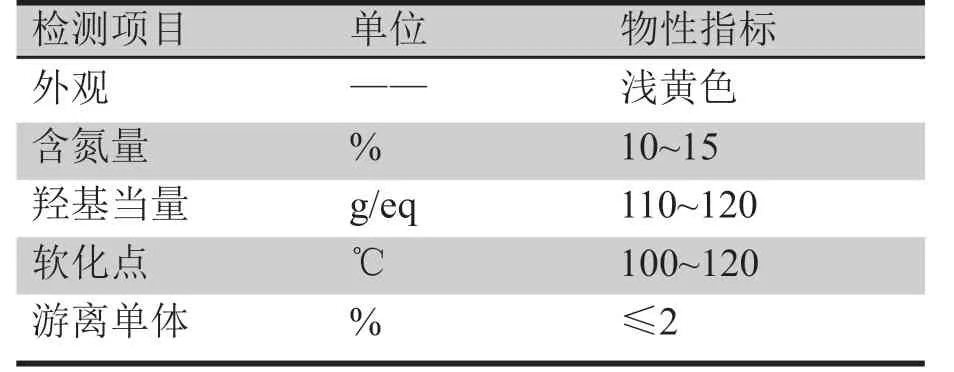

2.1 含氮酚醛树脂的物性指标

经检测,自制含氮酚醛树脂的相关物性指标见表1所示。

表1 含氮酚醛树脂的物性指标表

2.2 无卤低损耗覆铜板的测试

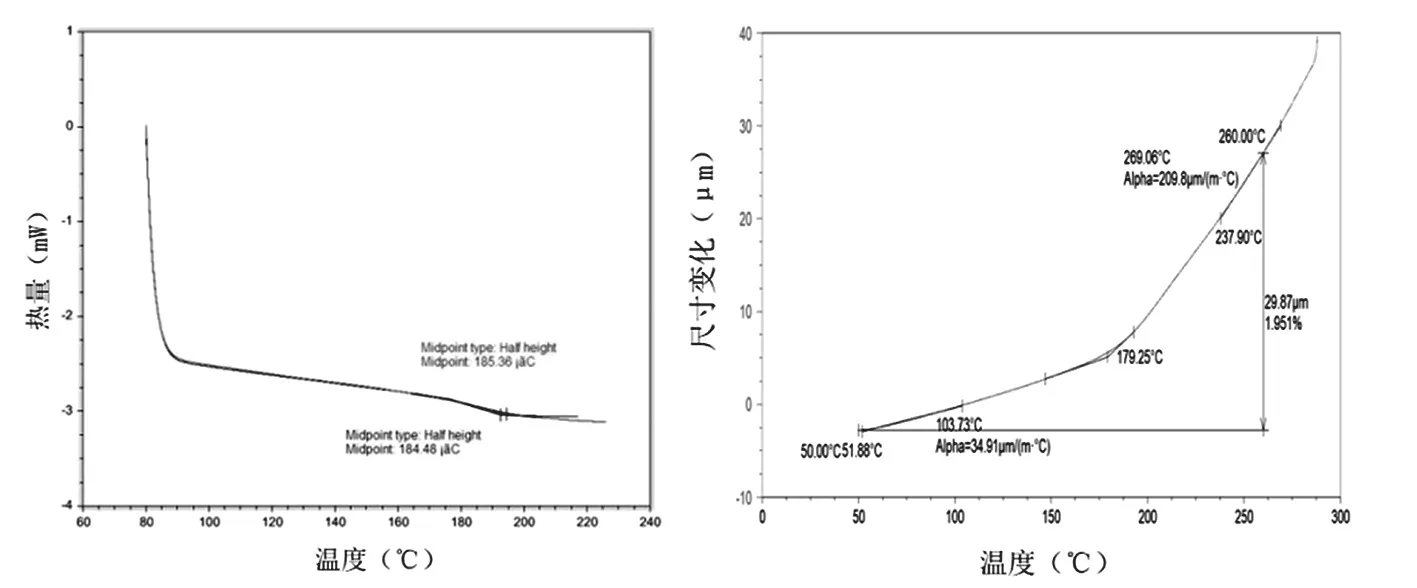

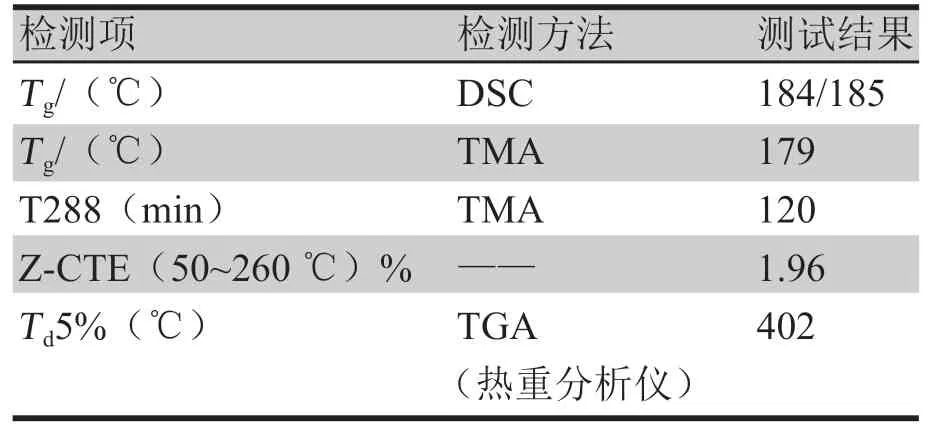

2.2.1 板材耐热性能测试

如图1、图2、表2所示,选择1.20 mm厚的板,使用玻璃化转变温度 (Tg)、288 ℃热分层时间(T288)、CTE、热分解温度(Td)来表征耐热性能。

图1 开发板材的DSC和Z-CTE测试曲线图

图2 开发板材的T288测试曲线(TMA)图

表2 开发板材的耐热指标表

以上测试结果表明,本文开发品板材Tg(DSC)达到 185 ℃,Tg(TMA)达到 179 ℃,CTE 低至 1.96%,有助于板材可靠性;此外Td(5%Loss)高达 402 ℃,T288(带铜)为120 min,有助于板材满足无铅回流焊制程要求。综上所述,本文开发的新品板材具有优异的耐热性能。

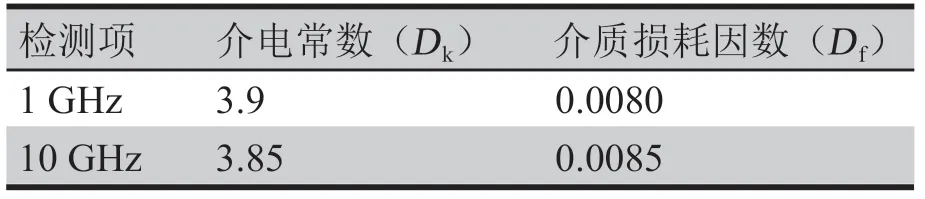

2.2.2 板材介电性能测试

我们采用平板电容法测试无卤低损耗覆铜板的介电常数(Dk)和介质损耗因数(Df)结果见表3所示。开发板材介质损耗因数在1 GHz和10 GHz下均小于0.09,达到了低损耗板材的要求。

表3 开发板材的介电性能指标表

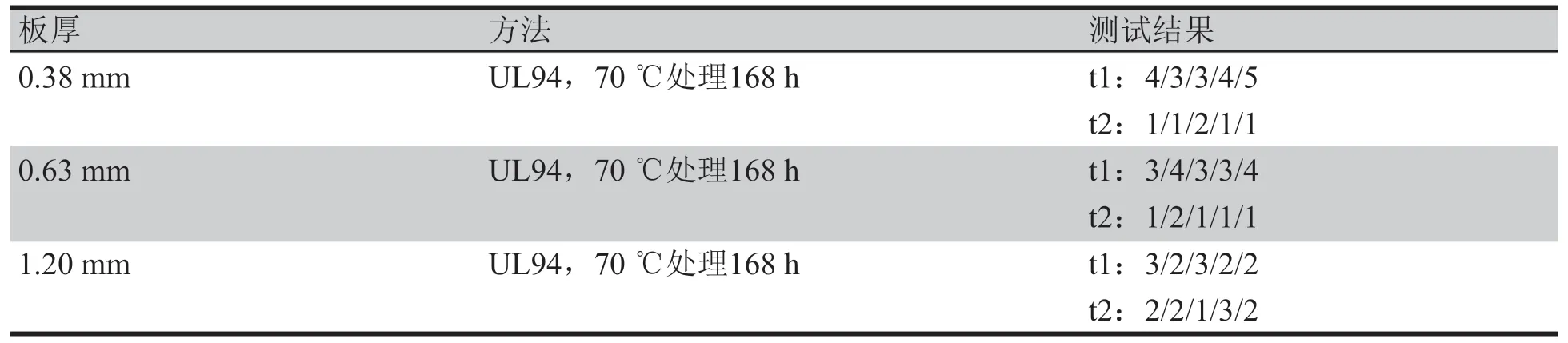

2.2.3 板材燃烧性能测试

所制得的无卤低损耗覆铜板燃烧性能见表4所示,厚度不同的三种板材的样条t1和t2都<10 s,且t1+t2<50 s,这表明板材的阻燃性能达到UL94 V0的要求。

表4 开发板材的燃烧性能表

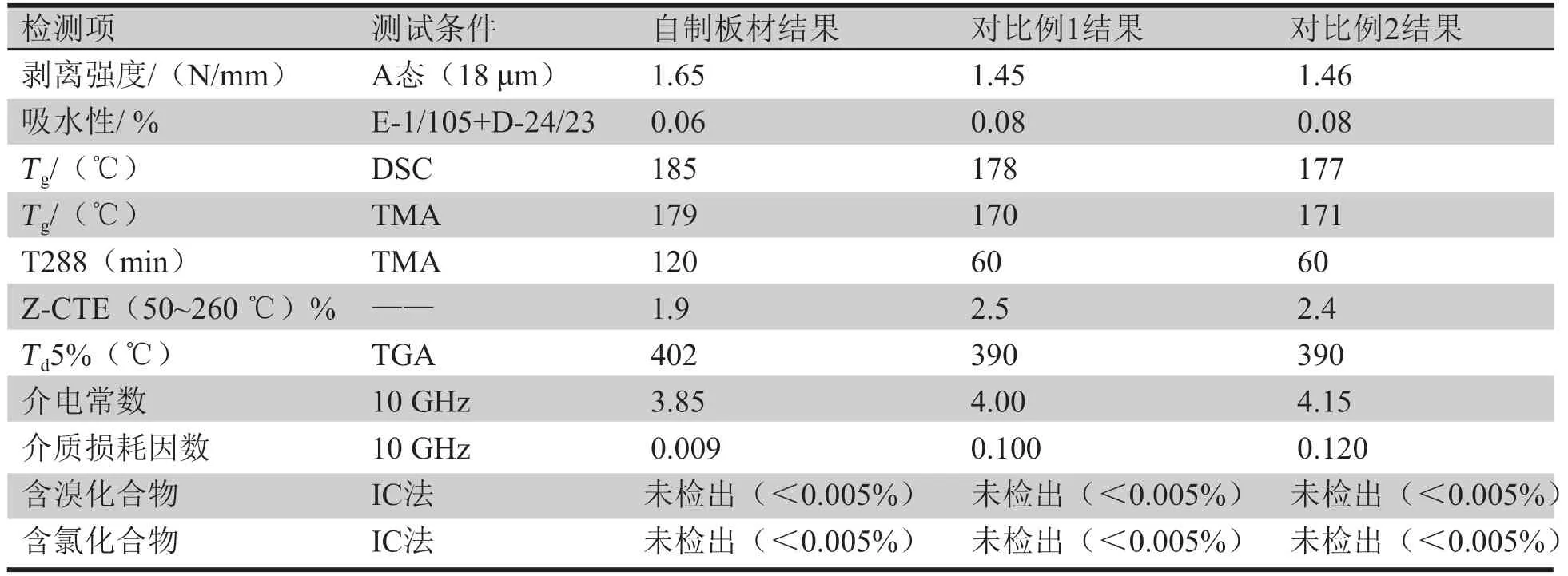

2.2.4 板材的性能比较

按照前述无卤低损耗覆铜板的制备方法,将自制的含氮酚醛树脂用日本DIC705型含氮酚醛树脂替代,制成覆铜板作为对比例1;将相同规格的普通无卤板作为对比例2;按照相同方法检测开发板材与对比例板材,将三者性能进行比较,见表5所示。自制含氮酚醛树脂制备的覆铜板,与另外两例进行比较在T288、Tg、介电性能等方面能均有很大优势。

表5 开发板材与对比例板材的性能比较表

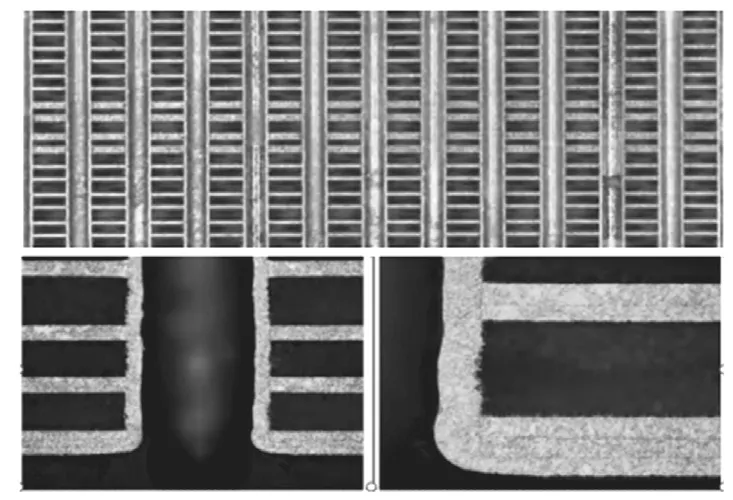

2.3 制备的无卤低损耗覆铜板在PCB应用研究

本研究设计的PCB模型为16层,将PCB通过6次无铅回流焊后制作切片进行分析,如图3所示。PCB通过6次无铅回流焊后,均没有出现裂缝、分层现象,16层PCB的耐热性、可靠性优异。另外,本板材也在多家PCB客户处验证通过,产品满足客户及终端的使用需求。

图3 PCB回流焊后切片图

3 结论

本文首先利用分段合成低聚物再进行合成高聚物的方法,自制了具有高刚性长链的酚醛树脂嵌段结构的含氮酚醛树脂,从而降低了树脂极性、提高与环氧树脂的相容性。再以自制的含氮酚醛作为含磷环氧树脂固化剂制得了综合性能优良的无卤低损耗覆铜板,板材具有很好的耐热性T288>120 min、Tg值>180 ℃,优良的介电性能介电常数Dk值3.85、介质损耗因数Df值0.0085,以及优异的阻燃性能、力学性能,且在PCB有很好的应用。且通过对比得知,本文所制得的含氮酚醛树脂在性能上优于日本生产的三聚氰胺改性酚醛树脂,在降低成本的同时也避免了外国技术的诸多限制。