二氧化碳激光钻孔底部玻纤残留的分析与改善

黄水权 许校彬 邵 勇 陈金星

(特创电子科技股份有限公司,广东 惠州 516369)

0 前言

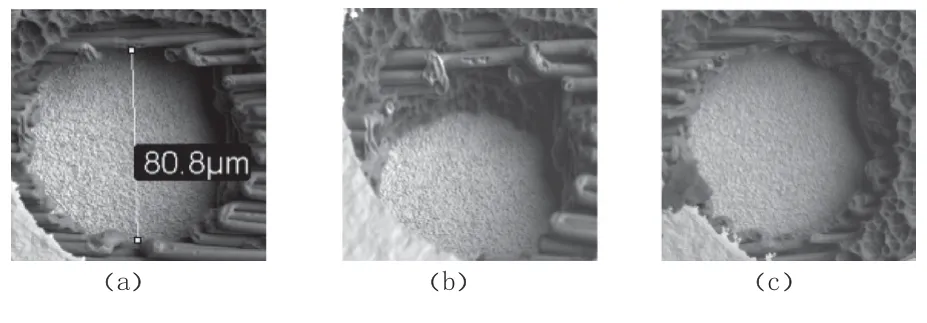

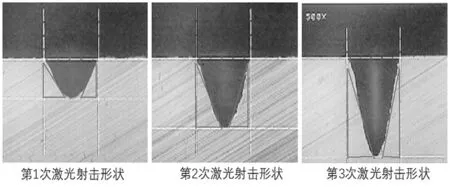

随着电子产品多功能和微型化的发展,HDI(高密度互联)逐渐成为电路板市场的一种主流产品。HDI板制作因孔径0.2 mm以下小孔机械钻孔难加工,使得激光钻孔被广泛应用,微盲孔的激光钻孔设备主要有CO2(二氧化碳)激光钻孔机和UV(紫外线)激光钻孔机,目前国内使用较多的激光钻孔设备主要为CO2激光钻孔机。但是一般二氧化碳激光钻孔设备都是高强度集中能量的高斯光束模式,即便材料介质厚度的均匀性、激光能量及除胶条件在最优前提下,盲孔的形状仍呈现为直径上面比下面大的倒梯形。而电镜放大观察发现,出现这个问题的主要原因在于残留于孔底的玻纤导致(如图1所示),这也是高斯波形激光钻孔的难以解决的问题,这给微盲孔的持续小型化、电镀信赖度及产品稳定性带来了巨大的挑战。

图1 盲孔孔底玻璃纤维外露突出情形微观图

1 高斯波形激光钻孔过程的数据分析

1.1 现状分析

针对高斯波形激光钻孔出现的微盲孔玻纤突出问题分析,主要体现如下。

(1)外露突出位置主要出现在靠近下孔径孔壁边缘处;

(2)外露突出形状在孔底的区域内。

根据收集的所有切片数据分析,微盲孔孔壁玻纤外露突出问题主要是由于激光钻孔中盲孔中间树脂和玻璃纤维可被完全去除,但微盲孔边缘有玻璃纤维的残留,且形成一定凸起突出高度,给微孔小型化和电镀带来品质隐患。

1.2 激光能量分析

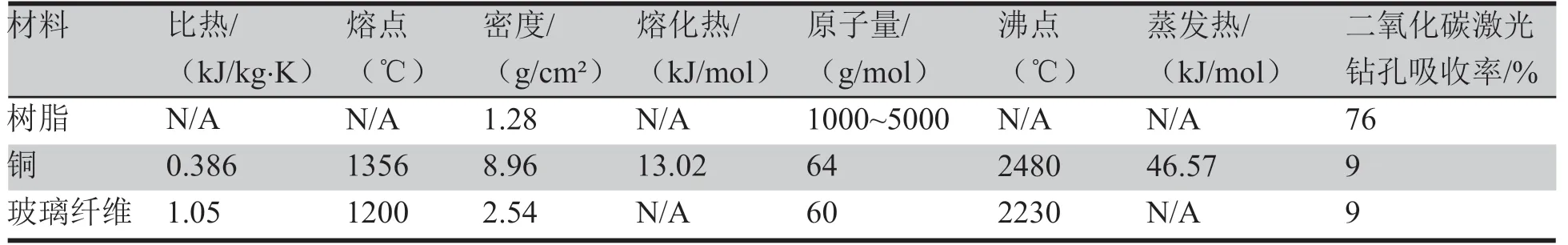

同物质的物理参数见表1。对于二氧化碳激光钻孔(9 400 nm),玻璃纤维能量吸收率为9%,树脂能量吸收率为76%,铜能量吸收率为9%。

表1 不同物质的物理参数

依照微盲孔孔径以0.15 mm计算,加工参数为:脉冲宽度9 μs、光圈直径5 μm、发数9次,玻璃纤维先被软化接近熔融态后被燃烧气化膨胀的树脂带走前提。由以上得知:

(1)铜在目前参数下,未被二氧化碳激光钻孔机破坏;

(2)树脂吸收二氧化碳激光钻孔机能量后,化学键能被破坏,发生燃烧反应被去除掉;

(3)玻璃纤维在目前参数下可被去除。

激光能量输入:依照激光钻孔机标准能量测量程序(AP#0改为AP#5),以100 Hz,10 μs,1 shot测得的功率=0.46 W,则1 μs能量=0.46/(100×10)=0.46 mJ。依目前加工LDP参数S9D5N9E1计算每孔加工能量=0.46×9×5=20.7 mJ。(以五次能量累加计算,不考虑温度扩散影响。)

1.3 材料受热分析

破坏临界值P(kJ)计算公式,P=m(Csl×△Ts-l+U1+Cl-g×△Tl-g +U2)

其中:m为需去除物质的质量(kg);

Cs-l与Cl-g为材料的固相比热与液相比热(kJ/kg·K);

△Ts-l与△Tl-g为温度改变量(K);

表2 二氧化碳激光钻孔加工能量分析

U1与U2为材料平均溶解热与蒸发热(kJ/mol)。

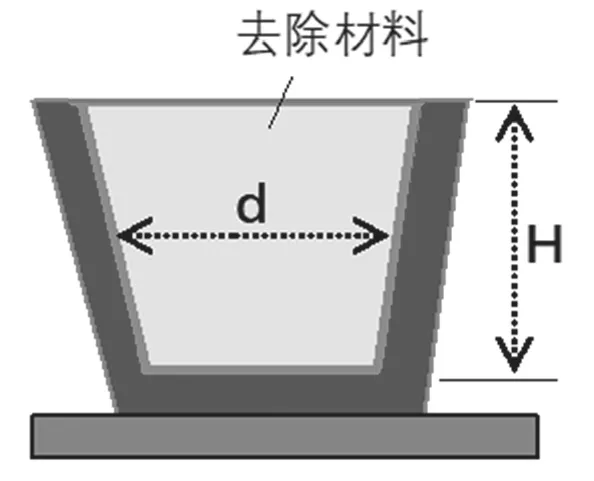

那么,如图2所示,须去除的材料量:m=k×(d/2)×(d/2)×3.14×H(其中k为材料密度)。

图2 需去除材料量

1.4 铜破坏能量分析

(1)确认铜的破坏临界值P,假设破坏1 mol时,铜状态变化为:固态→液态→气化。

P=m(Cs-l×△Ts-l+U1+Cl-g×△T-g+U2)

=64×10-3×0.386×(1356-25)+13.02+64×10-3×0.440×(2480-1356)+46.57

=75.88+13.02+49.78+46.57

=185.24 kJ/mol

小结:破坏1 mol的铜理论上需吸收185.24 kJ能量。

(2)假设破坏5 μm厚的0.15 mm孔径的铜,则

m=k×(d/2)×(d/2)×3.14×H

=8.96×103×(0.15/2)×(0.15/2)×3.14×5×10-6×10-6×103

=7.9×10-7g

=0.12×10-7mol

所以,破坏5 μm厚的0.15 mm孔径的铜吸收能量:

P=0.12×10-7×185.24

=2.22 mJ

(3)判定铜在目前加工条件是否可被破坏

已知铜吸收率9%,光圈直径=0.15 mm,依参数所知能量=20.7 mJ,则加工至铜表面激光能量为20.7×9%=1.83 mJ,小于2.22 mJ(铜临界破坏值),所以依假设条件无法破坏铜。

1.5 玻璃纤维破坏能量分析:

(1)确认玻璃纤维的破坏临界值

假设破坏1.0 mol时,玻璃纤维状态变化为:固态→软化,软化后被树脂燃烧产生的CO2及H2O气体膨胀带出:

P=m(Cs-l×△Ts-l+U1+Cl-g×△Tl-g+U2)

=60×10-3×1.05×(1200-25)

=74 kJ/mol

小结:破坏1 mol玻璃纤维理论上需吸收74 kJ能量。

(2)假设破坏平均厚度为20 μm的玻璃纤维,面积为0.15 mm孔径的圆形(依1065PP计算),那么:

m=k×(d/2)×(d/2)×3.14×H

=2.54×103×(0.15/2)×(0.15/2)×3.14×20×10-6×10-6×103

=3.72×10-7g

=0.15×10-7mol

所以,破坏20 μm厚,0.15 mm孔径的玻璃纤维吸收能量:

P=0.15×10-7×74=1.12 mJ

(3)判定玻璃纤维在目前加工条件是否可被破坏已知玻璃纤维吸收率9%,光圈直径=0.15 mm,能量=20.7 mJ,则加工时玻璃纤维吸收激光能量为20.7×9%=1.86 mJ,大于1.12 mJ(玻璃纤维临界破坏值),所以依假设条件可以去除玻璃纤维。

1.6 树脂破坏能量分析

(1)激光加工树脂时,主要发生燃烧反应(碳氢氧化合物+O2+CO2+H2O),初始反应要吸收能量达到其活化能后碳氢氧化合物与氧气发生化学反应后燃烧放出热量。从理论上估计活化能的方法为计算破坏反应物的化学键能所需的能量。

假设:①树脂在发生反应时,只破坏一组C-C,C-O,C-H即发生燃烧反应

②假设反应物树脂的分子简式为(C2H5O)n,分子量=45×n g/mol

③破坏1 mol树脂中的C-C,C-O,C-H键能能量值:=(342+416+343)=1101×n kJ/mol

(2)假设破坏0.06 mm厚(1065LDP压合后平均厚度),0.15 mm孔径的树脂,则

m=k×(d/2)×(d/2)×3.14×H

=1.28×103×(0.15/2)×(0.15/2)×3.14×2.4×25×10-6×10-6×103

=1.35×10-6g

=0.03×10-6g/n mol

所以,破坏0.06 mm厚的0.15 mm孔径的树脂吸收能量:

P=0.03×10-7×1101=3.3 mJ

(3)判定树脂在目前加工条件是否可被破坏

已知树脂吸收率76%,光圈直径=0.15 mm,能量=20.7 mJ,则加工至树脂表面激光能量为

20.7×76%=15.7 mJ,大于3.3 mJ(树脂临界破坏值),所以依假设条件可以破坏树脂。

综合上述铜、玻璃纤维、树脂的破坏能量分析,得知:

①铜无法被二氧化碳激光钻孔破坏;

②树脂吸收二氧化碳激光钻孔能量后,化学键能被破坏,发生燃烧反应;

③玻璃纤维吸收能量不易被直接去除,先被软化,再被树脂燃烧释放能量带出。

2 改善措施

2.1 高斯波形激光钻孔的效果说明

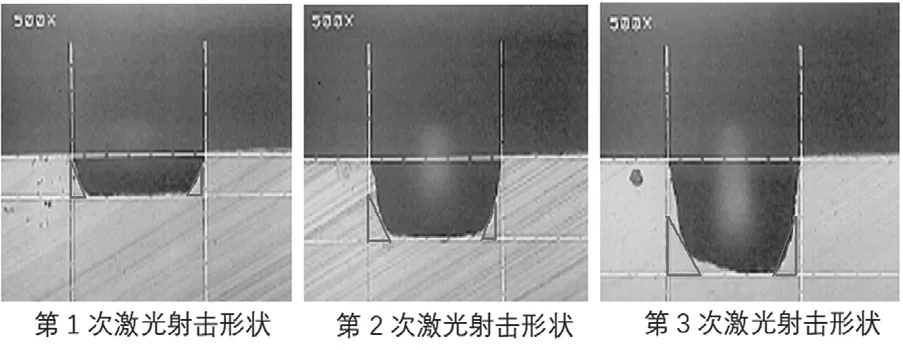

从CO2激光钻孔的加工参数方面分析,已知盲孔加工中铜、玻璃纤维、树脂的破坏性。那么,造成微盲孔孔底玻璃纤维外露突出的实际原因,则可以从激光光束的形状分析。现使用的激光脉冲为高斯波形,边缘的能量较脉冲轮廓的顶点处低无法达到玻纤切段的临界值,无法切除下孔径孔壁的玻璃纤维,从而导致孔壁玻璃纤维外露突出过高,微盲孔的实际形状即是光束所射击的区域如图3所示。

图3 高斯波形不同次数激光钻孔图

2.2 从高斯波形调整为扁平式波形

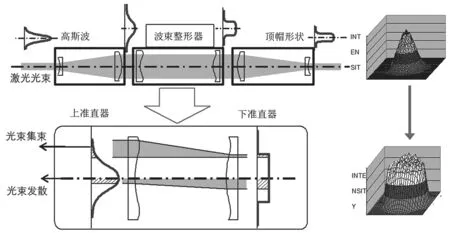

从激光的能量理论计算,完全足够燃烧树脂又不击穿铜,故不再进一步增强能量(能量的过高,亦会导致树脂过度燃烧及击穿铜面),而选择通过增设波速成形调整器(如图4所示),将光束调整为扁平式的波形,光束边缘与微盲孔孔壁形状接近平行,形成满孔射击的形态。

图4 增设波速成形器效果

增设了波速成形器后,调整高斯波形光束成顶帽式形状(如图5所示)。激光脉冲边缘与微盲孔边缘接近平行,形成边缘位置的能量增加(边缘倒角较之前变小),可以提高其有效加工玻璃纤维的能力。

图5 扁平式不同次数的光束波形

2.3 高斯波形转变为扁平式波形的改善

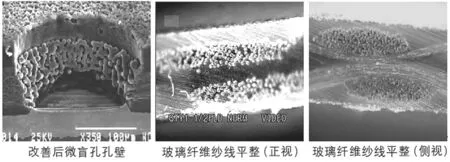

增设了波速成形器后,对激光钻孔微盲孔切片分析(如图6所示),微盲孔孔壁玻璃纤维纱线平整,外露突出高度明显降低,满足下工序制作需求。

图6 增设波速成形器后的激光钻孔效果图

3 结论

常规CO2激光钻孔机主要为高斯光束模式,激光光束可有效燃烧孔内树脂并将玻璃纤维带出孔内,且不击穿铜,但受激光光束形状的影响,微盲孔下孔径处光束轮廓边缘能量薄弱,难于切除光束轮廓边缘的孔角玻璃纤维,形成孔角玻璃纤维外露突出过高,影响产品质量,通过有效的能量分析和增设光速成形器进行设备升级改造,可以很好地切除微盲孔底光束轮廓边缘玻璃纤维,使激光钻孔后孔壁和孔角质量得到了很大改善,满足产品质量要求。