骨组织微创切削微细铣刀设计制备及铣削实验研究

高鹏,梁志强,王西彬,李世迪,周天丰

(1.北京理工大学 机械与车辆学院,北京 100081;2.北京理工大学 医工融合研究院,北京 100081;3.北京理工大学 先进加工技术国防重点学科实验室, 北京 100081)

0 引言

随着医疗工程技术的进步,外科手术正朝着微创伤、快康复的方向发展。在外科骨修复手术中要在骨组织上切削微槽、微孔等微小三维结构,需要高性能、可靠的超小直径微细刀具。如在开颅手术中需要在颅腔开微小槽、微小孔以便抽取脑积水、脑血栓或插入其他手术设备。因此,高性能、可靠、长寿命微细刀具对保障手术高质量的进行至关重要。在骨组织切削中,骨组织的剪切变形及铣刀与骨组织之间的摩擦会使切削区域产生大量热量。不合理的刀具选择或切削参数会造成骨组织的破坏、产生裂纹以及骨组织的烧伤,从而增加骨组织的康复难度。

微细铣刀分为带有容屑槽的标准铣刀和不带容屑槽的异形铣刀。微细铣刀直径越小,制造难度越大。因而,小于0.1 mm的硬质合金超细微细铣刀一般采用异形结构。在医疗器械刀具设计与制造方面,文献[1-3]进行了一系列生物医疗刀具的研究和制造;文献[4-5]提出了一种基于骨材料切削机理的断裂- 剪切复合微小铣刀,来解决切削骨材料时大切削用量易损伤、低速切削易烧伤问题,实现了大切削用量下保证骨的表面完整性和低的切削温度,提高骨的切削效率,减少手术时间。在微细铣刀设计与制造方面,Aurich等[6]对直径10~50 μm单刃超细端铣刀进行设计,并且研究了螺旋角对切削质量的影响规律,通过槽铣钛合金Ti-6Al-7Nb实验发现正螺旋角能减少毛刺高度,减少表面粗糙度,提高切削质量;Filiz等[7]设计了一种V形微细刀具、T形微细铣刀,在生物兼容性材料304不锈钢和聚甲基丙烯酸甲酯(PMMA)上切削出医用微倒钩阵列;Fleischer等[8]针对单刃切削刀具进行设计,使用有限元仿真方法优化刀具几何形状,提高了刀具强度;Uhlmann等[9]通过动力加载和应力分析对微细铣刀进行优化,发现传统微细铣刀应力集中部位主要分布在铣刀根部;Zhan等[10]、Zhong等[11]对聚晶金刚石(PCD)微细刀具的设计刃磨制造作了深入研究,并分析了钨、硬质合金等难切削材料的微细铣削工艺性;Zhang等[12]、Gao等[13]对硬质合金微细铣刀钻头的设计刃磨制造作了大量研究,并对微细刀具的刃磨原理和刃磨工艺作了研究;陈妮[14]和Chen等[15]针对磷酸二氢钾(KDP)晶体切削设计了平前刀面型和回转对称面型两种直径为0.5 mm的球头微细铣刀,并优化了回转面型微细球头铣刀的法向前角、法向后角和刀刃钝圆半径;Fang等[16]研究了不同形状直径为0.1 mm微细铣刀切削金属材料黄铜,发现D形铣刀比商业两刃螺旋铣刀具有更强的使用寿命,D形铣刀比△形刀具具有更好的切削质量。上述文献研究了微细刀具的设计制造方法,这些方法为骨切削微细刀具设计提供了理论基础。然而,以上研究主要是针对金属材料的刀具设计,由于骨组织软脆性材料的切削性与金属材料不同,特别是直径小于0.05 mm的刀具,其刀具设计选择尚不明确,还需要深入研究。

大数据+农业有效促进知识产权创新与现代化农业建设的深度融合,“三农”知识产权创新创业机会逐渐显现,使我国农业规模化、标准化、低成本化、高效益化成为可能。关于农村地区基础设施薄弱的问题,还需要将大批创新人才引入一线去发现问题、解决问题。随着农产品消费观念和定义发生转变,生态农业、乡村文明等目标被提上日程,市场需求带动创新团队发展,为“三农”知识产权创新人才团队提供了充分施展才能的平台。

骨组织是一种半脆性材料,切削层极易产生破裂损伤,并扩展到骨内层。此外还会造成骨细胞组织及其周围组织的机械式损伤,这会使病人手术康复时间延长甚至难以康复[4-5]。Jacobs等[17]早在1974年采用正交切削的方法研究骨材料切屑形成的机理,通过观察切屑形态,提出了骨材料正交切削过程中切屑形成主要以断裂变形为主。Sugita等[18-19]研究骨的断裂和裂纹扩展,发现骨组织切削断裂角度与骨组织各向异性有关,当切削深度达到20 μm时裂纹将伴随切屑产生;并且,根据骨组织材料裂纹扩展特性,提出一种高效率、低应力、高精度活体组织切削方法,实验结果表明该方法能减少表面脆性断裂,降低表面粗糙度。Karaca等[20]对骨组织切削参数进行了优化,发现骨切削温度随着钻速的增加而增加,随着进给速度和切削力增加而减小,无涂层的钻头切削质量好于TiBN涂层的钻头。Alam等[21]通过有限元仿真研究传统骨切削和超声振动骨切削应力分布,发现超声振动骨切削的平均应力要小于传统切削。许琳琳等[22]研究了面向康复的医疗手术中钻削损伤机理,发现优化钻头结构参数可以有效改善医疗钻头的钻削性能,降低骨损伤、提高手术质量、加快术后康复。Pell等[23]对机器人骨科手术的骨切削进行分析与优化,发现通过降低主轴速度、减小切削深度、增加进给速度,以及提高电机扭矩,可以提高骨切削手术的质量和精度。

上述文献主要研究了骨的切削机理与切削工艺理论,这些理论为骨微创伤铣削的研究提供了理论基础。然而,当前研究尚缺乏骨组织结构微细切削的超细直径刀具设计和制造基础理论,同时微细切削骨材料切削工艺和质量评价方法尚不完善。对此,开展骨组织超小直径研制和微细铣削工艺研究是实现骨组织低损伤微创切削的关键技术之一。

推荐理由:本书是为了满足5-8岁儿童的阅读水平和阅读需求,在原畅销书《故宫里的大怪兽》基础上改造而成的,全书包括9个分册。以童话为载体、以故宫为背景、以怪兽为主线、以人类小学生李小雨的视角写作,通过故宫实际存在的、看得见的这些“怪兽”和看不见的“神仙”,巧妙而深入地挖掘众多中国神话和传统文化资源。跳出了中国原创儿童文学的既有传统和流行写法,开创了一种全新的童话创作题材,被称为“中国的《哈利波特》”(引自《中国日报》)。

因此,本文针对医疗骨组织切削超小微细铣刀的特殊需求,开展异形结构微细铣刀结构优化设计。研究螺旋形、□形和△形结构微细铣刀对骨组织切削性能和使用寿命的影响以及微细铣刀主轴转速和进给速度对骨组织槽铣切削质量的影响,分析刀具的磨损规律。

1 异形结构微细铣刀设计与制备

1.1 异形结构微细铣刀设计

针对骨组织微创伤切削,设计螺旋形、□形和△形3种50 μm超小直径铣刀,其截形如图1所示。图1中,γo为刀具前角,αo为刀具后角,n为主轴转速,D为刀具直径。由于超小直径微细铣刀容易折断,针对双刃螺旋刀具其设计前角和后角均为0°,铣刀后刀面为圆弧过渡型曲面;正方形微细铣刀具有4个切削刃,前角为-45°、后角为45°;△形微细铣刀具有3个切削刃,前角为-30°、后角为60°.对比□形铣刀,△形微细铣刀更为锋利。3种刀具的底刃前角和后角均为0°.

图1 微创伤微细刀具几何形状

以骨组织微结构精密微细铣削为研究对象,设计不同形状异形结构的微细铣刀,研究不同结构微细铣刀切削生物骨组织切削性能。生物骨组织是采用新鲜的猪大腿处骨组织,并选取比较硬的皮质骨为工件。实验前使用立方氮化硼(CBN)车刀对其表面进行切平处理。实验采用微细铣刀槽铣方式,切削时平行于骨组织纤维方向进给,切削长度为10 mm,其工艺参数如表2所示。

为了研究异形结构微细铣刀的形状对铣刀强度的影响,开展微细铣刀强度有限元分析。图2为50 μm异形结构微细铣刀静力学仿真应力分布云图。由图2可知,螺旋形、□形和△形异形结构微细铣刀的最大应力分布主要集中在微细铣刀的根部,其最大应力分别为0.768 7 MPa、0.146 7 MPa和0.407 9 MPa,因此这3种微细铣刀折断失效主要发生在微细铣刀的根部。不同几何结构微细铣刀的应力强度差别较大,螺旋形微细铣刀刀具根部的应力最大,因而刀具最容易发生根部折断;□形微细铣刀最大应力也分布在刀具的根部,并且其最大应力较小;△形微细铣刀由于刀具的芯径比较小,根部应力较大,刀具容易在根部发生折断。图3为50 μm异形结构微细铣刀静力学仿真应变分布云图。螺旋形、□形和△形异形结构微细铣刀的最大应变分别为1.306×10-6、2.434×10-7和3.925×10-7,这3种微细铣刀应变大小顺序为:螺旋形铣刀>△形铣刀>□形铣刀。相对于其他微细铣刀,螺旋形微细铣刀的刚度最差,其切削过程中刀具变形最大。通过微细铣刀强度分析可以看出:螺旋形微细铣刀的强度和刚度最差,刀具容易在根部发生整体折断,□形微细铣刀的强度和刚度相对更好。

图2 异形结构微细铣刀应力分布云图

图3 异形结构微细铣刀应变分布云图

1.2 异形结构微细铣刀制备

在骨组织微创伤切削中,切削骨组织崩边是微切削一个较大的缺陷,如何减少切削过程中的崩边宽度是骨组织微创伤切削的一个重要指标。为了评价不同刀具的性能,使用SEM测量微沟槽的最大崩边宽度。图8为微创伤微细刀具不同进给速度和主轴转速骨组织微沟槽的最大崩边宽度。从图8中可以看出:△形微细铣刀切削骨组织的最大崩边宽度明显小于□形微细铣刀切削的,△形微细铣刀在骨组织切削减少崩边宽度方面有明显的优势;随着进给速度的增加,△形和□形微细铣刀切削骨组织最大崩边宽度呈现增加的趋势;随着主轴转速的增加,△形和□形微细铣刀切削骨组织最大崩边宽度都呈现出先减小而后增加的趋势;在主轴转速为20 000 r/min时,切削的骨组织具有最小的崩边宽度5.8 μm.

微细铣刀刀具材料选用德国钴领公司生产的K55SF超细晶粒硬质合金(晶粒度为0.2~0.5 μm,含钴量9%),在测量前对制备的微细铣刀使用酒精进行超声振动清洗。使用美国FEI公司生产的Quanta 650FEG扫描电镜(SEM)对不同结构微细铣刀表面形貌进行观察,不同结构微细铣刀的截形如图4所示。图4中A为刀具旋转方向,U为刀具装卡平台移动方向,W为刀具装卡平台旋转方向。

图4 微细铣刀制备实验装置

图5为3种类型超小直径微细铣刀SEM侧刃微观形貌。对于螺旋形超小直径微细铣刀,刀具的刃磨是砂轮作螺旋线运动刃磨出来的(见图5(a));由于在刃磨过程中砂轮的尖端存在圆角半径,刃磨的微细铣刀主切削刃为负前角。同时砂轮退刀中会去除微细铣刀的根部材料,对微细铣刀的强度造成影响。□形超小直径微细铣刀主要是通过磨削圆柱棒4个截面进而构成□形(见图5(b)),其特点是刀具的根部没有进行开槽,刀具去除材料较少,刀具的强度较大。△形微细铣刀是在圆柱上开3个截面(见图5(c)),其特点是制造简单,制造精度较高,切削刃对称性好。□形和△形铣刀切削刃长度为200 μm,为了减轻退刀槽对刀具损伤的影响,螺旋形微细铣刀切削刃长度为150 μm.所制备螺旋形、□形和△形铣刀的刃口钝圆半径约为0.43 μm、0.35 μm和0.37 μm,三者相差不大。

图9为异形结构微细铣刀切削骨组织后刀具磨损形貌。由图9可知,螺旋形微细铣刀在切削过程中发生了整体断裂,而其他两种微细铣刀的切削刃没有发生较为严重的断裂。螺旋形微细铣刀由于其刀具螺旋槽的存在,刀具芯径小,造成铣刀强度和刚度较差,根部的应力集中更显著,再加上微细铣刀几何结构复杂,刃磨过程中容易造成刀具的损伤,因此螺旋形微细铣刀较容易发生刀具的整体折断。其他两种微细铣刀被磨损变钝,刀具表面没有出现严重的粘附层和积屑瘤。

表1 微创伤微细刀具磨削工艺参数

图5 异形结构微细铣刀侧刃微观形貌

2 骨组织微创伤微细铣削实验研究

2.1 骨组织微创伤微细铣削实验

为了研究不同形状微细刀具受载荷时的应力和应变分布,采用有限元分析软件Abaqus对微细铣刀进行静力学分析。首先将微细铣刀三维模型导入Abaqus软件中,微细铣刀材料为德国钴领刀具有限公司生产的超细晶粒硬质合金K55SF,材料属性设为密度14.1×103kg/m3,杨氏模量620 GPa,泊松比0.215.网格单位类型设为三维10节点修正二次四面体单元C3D10M.其次进行网格划分,采用默认算法控制进行自由网格划分,刀柄和刀颈部分近似全局尺寸控制进行网格划分,尺寸级别设为0.15 mm,刀头部分进行网格细化,近似单元尺寸设为0.004 mm;施加边界条件,在刀具夹持部分悬伸长度为10 mm处设为全约束;将0.1 N载荷施加到微细铣刀的切削刃上。

表2 微创伤微细刀具切削性能实验参数

使用螺旋形、△形和□形3种铣刀进行骨组织切削实验。在实验中,螺旋形微细铣刀由于螺旋槽的存在,其根部的应力集中更显著,同时刃磨会造成根部较大的损伤,刀具发生整体断裂,只有其他两种微细铣刀能够正常切削。表3为两种异形结构微细铣刀不同进给速度切削骨组织表面形貌,表中ap为轴向切深。由表3可知,骨组织槽铣切削损伤主要表现为槽底的撕裂、沟槽两边的崩边和严重的毛刺;在相同的工艺性参数下,不同类型微细铣刀对骨组织切削质量影响显著:△形微细铣刀切削的微沟槽表面质量最好,其切削的微沟槽底面比较光滑,极少出现沟槽底部的切削损伤,并且微沟槽上边的毛刺较小;□形微细铣刀切削的微沟槽两边毛刺比较严重,微沟槽底部没有出现明显的损伤,随着进给速度的增加,微沟槽的槽底质量和毛刺宽度没有明显的规律,但是整体上微沟槽的崩边宽度有所增加。

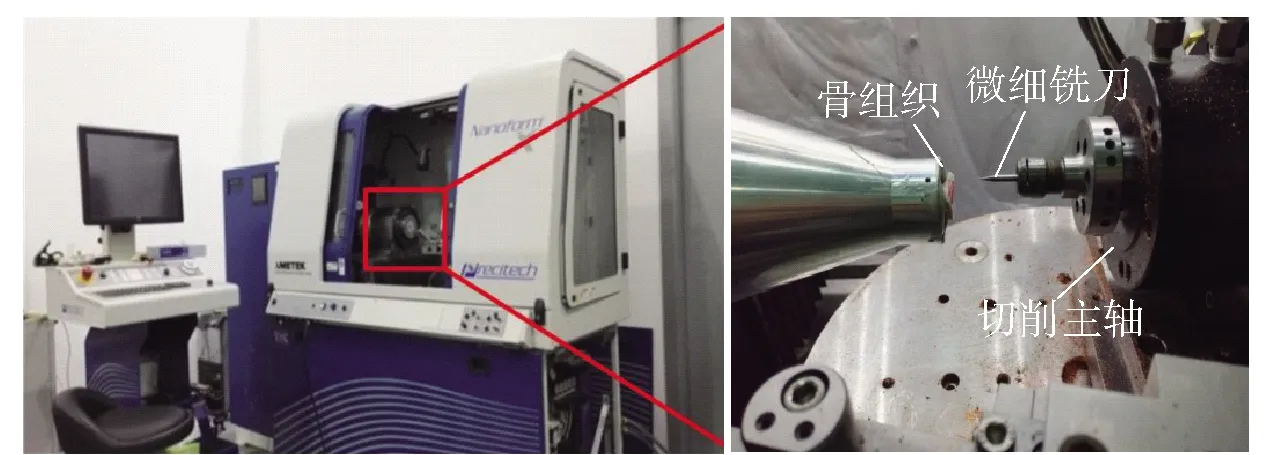

图6 微细铣刀切削实验装置

2.2 骨组织微细铣削表面形貌

实验使用美国AMETEK公司生产的Precitech nanoform X超精密机床,实验装置如图6所示。机床电主轴为空气电主轴,主轴的最高转速可达100 000 r/min.机床X轴、Z轴全程直线度为0.2 μm,位置反馈分辨率为0.016 nm,机床能够满足微细铣削实验精度要求。骨工件使用302 AB胶粘附在特制的夹具上。切削后的微细铣刀微观形貌和切削微沟槽的表面形貌采用SEM和日本基恩士公司生产的VK-X100显微镜进行观察。

微细铣削由于尺寸效应的存在,容易出现耕犁现象。铣削厚度越小,耕犁力在切削力中的比重越大。另外骨组织基体含有水分,具有一定的黏弹性,这容易造成刀尖刃口对材料的粘结与挤压[5]。特别在微沟槽两侧切削中,刀具切削是从厚度为0 μm增加到每齿进给的厚度,然后回到0 μm,微沟槽两侧会产生尺寸效应。在刀具的挤压下,材料的断裂形式为挤压断裂,导致微沟槽两侧产生较为严重的崩边缺陷。在远离沟槽两侧的区间,骨组织的去除方式为弹塑性去除方式,切削表面光滑。□形铣刀前角为-45°、后角为45°,而△形铣刀具前角为-30°、后角为60°,相比□形铣刀,△形铣刀更加锋利,切削时由于负前角的挤压力更小,△形铣刀微沟槽两边的毛刺宽度和崩边宽度更小。

表3 微细刀具不同进给速度切削骨组织表面形貌(n=40 000 r/min,ap=8 μm)

Tab.3 Surface morphologies of bone tissues milled at different feed rates(n=40 000 r/min,ap=8 μm)

表4 微细刀具不同主轴转速骨组织表面形貌(vf=16 mm/min, ap=8 μm)

2.3 骨组织微细铣削毛刺

微细刀具不同进给速度和主轴转速对骨组织入口和出口毛刺最大宽度的影响规律如图7所示。从图7中可以看出,骨组织微细切削毛刺宽度比较大。△形微细铣刀切削骨组织的毛刺宽度明显比□形微细铣刀切削的小,两种刀具切削的骨组织出口毛刺宽度基本上要比入口毛刺宽度大。从图7(a)可知:△形微细铣刀在进给速度为8 mm/min、主轴转速40 000 r/min时获得最小的入口和出口毛刺宽度7 μm;随着进给速度的增加,△形微细铣刀切削骨组织的入口和出口毛刺最大宽度变化规律不明显,□形微细铣刀加工入口和出口毛刺最大宽度没有明显变化规律;同时,随着主轴转速的增加,△形微细铣刀切削骨组织的入口和出口毛刺最大宽度变化趋势不明显;同样,□形微细铣刀切削毛刺最大宽度也没有明显变化规律。

图7 微细铣刀不同切削参数骨组织毛刺最大宽度

2.4 骨组织微细铣削最大崩边宽度

对于异形结构超小直径微细铣刀,由于尺寸较小,刃磨易折断。因此,在微细铣刀刃磨前,先对刃磨金刚石砂轮进行修整。不同形状的异形结构超小直径微细铣刀,其刃磨工序分为粗加工、半精加工和精加工,其工艺参数如表1所示。

图8 微细铣刀不同切削参数骨组织最大崩边宽度

表4为两种异形结构微细铣刀不同主轴转速切削骨组织的表面形貌,表中vf为进给速度。由表4可知:△形和□形微细铣刀随着主轴转速的增加,微沟槽的槽底表面损伤增加,切削表面损伤更为严重;△形微细铣刀在不同的主轴转速下仍表现为较好的切削质量,在较低的主轴转速下,△形刀具切削的微沟槽表面更光滑,损伤更小。

鼻内镜手术后,术后护理主要包括填塞护理、健康教育、饮食护理、出院指导。患者鼻腔烧灼创面敷以涂好金霉素眼膏的明胶海绵,嘱咐患者明胶海绵可以保护创面,防止鼻腔粘连。明胶海绵可以自行吸收,患者无需将其取出。告知患者出院后需要规律服药,控制血压,根据心内科医生的建议积极治疗高血压,预防并发症。保持良好心情,避免心情波幅太大[5]。健康合理饮食,建议低脂低盐饮食,富含维生素及纤维素清淡易消化的软食。保持大便通畅,避免用力排便而引起再次出血。戒烟戒酒,不剧烈运动,注意休息[6]。由于老年患者记忆力较差,我们制作了鼻出血出院指导手册,增强患者的依从性,提高手术疗效。

2.5 异形结构微细铣刀磨损形貌

2月14日,甘肃省政府印发《甘肃省推进绿色生态产业发展规划》。根据《规划》,甘肃省将建设中部绿色生态产业示范区、河西走廊和陇东南绿色生态产业经济带,走出一条各具特色的绿色发展新路子。《规划》明确提出,到2020年,甘肃省产业结构调整取得较大进展,生态文明体制改革取得重大突破,生态产业体系初步形成;到2025年,生态产业体系进一步完善,生态环境质量明显改善,清洁生产、高效生产、低碳生产占主导地位,为建设绿色低碳循环发展的经济体系奠定坚实基础。

本文通过对民宿的概念的了解,结合宜兴湖父镇民宿的实际状况,对湖父镇民宿的自然条件、旅游资源、交通条件进行深度的分析。知道了目前湖父镇民宿的各方面发展还不是很完善,在法律法规、基础的设施建设、服务人员的素质方面都需要进行改正,但是我们可以通过一系列的措施去解决这些发展中必不可少的问题。民宿的发展也一定会带动宜兴市旅游业的发展,民宿的发展也会创造更多的就业岗位,民宿的发展更加带动了宜兴的经济效益。虽然我国的民宿产业发展的比较晚,但是在旅游业高速发展的今天,民宿一定会向观光旅游一样成为旅游业的支柱。宜兴湖父镇民宿也一定会发展至宜兴旅游业的一大亮点。

图9 微细铣刀切削骨组织刀具磨损形貌

3 结论

本文针对医疗骨组织切削超小直径微细铣刀,开展异形结构微细铣刀结构优化设计刃磨及切削性能研究,分析了螺旋形、□形和△形结构微细铣刀对骨组织切削性能和使用寿命的影响,实验研究了微细铣刀主轴转速和进给速度对骨组织槽铣切削质量的影响规律。得出具体结论如下:

根据式(1)~式(11)可定量计算水泥-矿渣二元体系的水化产物,为便于计算,这里假定活性氧化铝的与石膏反应形成的铝酸盐相均转化为单硫型硫铝酸该所以式(3)、式(5)和式(11)的反应不会发生。根据上述反应的近似化学计量式和表3给出的各物质的摩尔质量和摩尔体积,可定量计算水化产物的质量以及体积,其中质量表达式为

1)设计并制备了直径50 μm的螺旋形、□形和△形3种超小直径微细铣刀。通过静力学仿真分析发现微细铣刀的最大应力和应变分布主要集中在微细铣刀的根部。3种铣刀最大应力和应变对比为:螺旋形铣刀>△形铣刀>□形铣刀。通过微细切削骨组织实验,发现螺旋形微细铣刀在切削过程过早地发生了刀具的整体折断,其他两种微细铣刀能够正常切削。

2)骨组织微细铣削损伤主要表现为槽底的撕裂、沟槽两边的崩边和严重的毛刺。随着进给速度的增加,微沟槽的槽底质量变化不明显,微沟槽的毛刺宽度和最大崩边宽度变大,较低的进给速度适合于骨组织微创伤切削。随着主轴转速的增加,微沟槽的切削质量变差。

3)△形微细铣刀切削微沟槽的损伤最少,表面比较光滑,具有最小的毛刺宽度(7 μm)和崩边宽度(5.8 μm)。△形铣刀较适合于骨组织微创伤切削。