多相炭黑G10在半钢轮胎胎面胶中的应用

张庆斌,安 鲁,富有斌,邵 路,王 宏

(1.青岛黑猫新材料研究院有限公司,山东 青岛 266426;2.青岛黑猫炭黑科技有限责任公司,山东 青岛 266042;3.北京化工大学 材料科学与工程学院/先进弹性体材料研究中心,北京 100029)

随着轮胎行业的迅猛发展,对轮胎性能的要求也越来越高,高耐磨、低滚动阻力、抗湿滑这3项主要性能指标是轮胎行业共同追求的目标。如何整体提高3项性能,打破“魔鬼三角”是所有科研工作者努力的目标[1-2]。炭黑作为轮胎中除橡胶外用量最大的原材料,提升其品质与性能是突破轮胎性能桎梏的重要途径。

轮胎标签法的正式提出以及绿色轮胎的兴起,对轮胎提出了环保、节能、安全的要求,橡胶填料越来越多样化,绿色轮胎概念的提出者米其林通过在轮胎配方中加入白炭黑,降低了轮胎滚动阻力,进而降低了汽车油耗,实现了绿色环保[3]。王梦蛟[4]提出了双相填料的概念,与单独的炭黑或白炭黑相比,双相填料具有明显优势,可以提高胶料的物理性能、动态力学性能和耐热老化性能等[5]。卡博特公司开发生产的CSDPF系列炭黑[6],在生产过程中喷入含有机硅的化合物,通过缺氧燃烧使二氧化硅(即白炭黑)沉积在炭黑颗粒表面,制得炭黑和白炭黑双相填料,但该制备方法实施困难且成本偏高,目前试验阶段大多采用液相法复合。段咏欣[7]采用水相法制备炭黑/白炭黑双相填料,将炭黑配制成一定浓度的浆液,在一定温度和pH值下,滴加水玻璃,通过陈化、离心沉降和洗涤干燥得到双相填料。李颀等[8]通过凝胶-相容复合法制备炭黑/白炭黑双相填料,该方法以硅酸钠溶液、炭黑N330、表面活性剂为主要原料,通过缩合、沉积制得产品。陈巧[9]运用原位生成-共沉法制备炭黑/白炭黑双相填料,以炭黑N330、硅溶胶、表面处理剂制备炭黑/硅溶胶悬浮液,再与稀释的天然胶乳混合,加入絮凝剂,处理后得到炭黑/白炭黑双相填料。青岛黑猫炭黑科技有限责任公司自主研发设计,采用炭黑N234和白炭黑6165MP与改性剂在干法条件下制备多相炭黑G10,应用于轮胎胎面胶中具有高耐磨、低滞后的特性,并能降低混炼能耗。

本工作将多相炭黑G10用于半钢轮胎胎面胶中,并与炭黑N234补强胎面胶和炭黑N234/白炭黑6165MP并用补强胎面胶(绿色配方)进行性能对比,验证其性能。

1 实验

1.1 原材料

溶聚丁苯橡胶(SSBR),牌号SSBR3830,日本旭化成株式会社产品;顺丁橡胶(BR),牌号BR9000,中国石油吉林石化公司产品;多相炭黑G10、炭黑N234和白炭黑6165MP,江西黑猫炭黑股份有限公司产品;偶联剂Si69,上海麒祥化工科技有限公司产品;其他原材料均为市售工业级产品。

1.2 试验配方

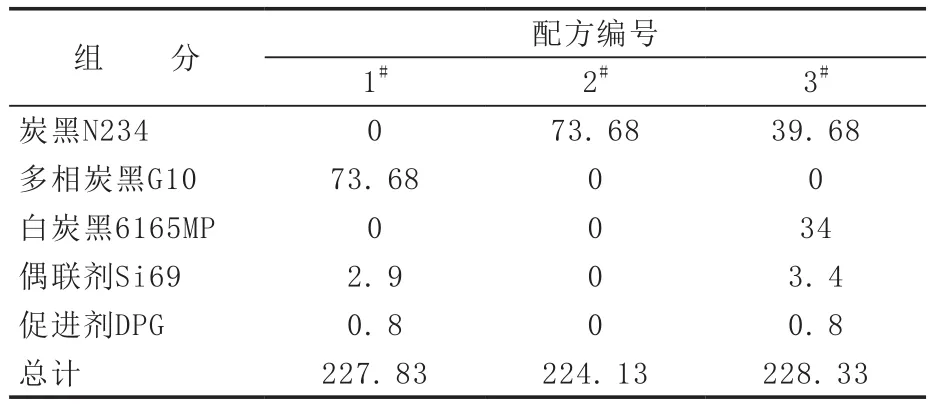

试验配方如表1所示。

表1 试验配方 份

1.3 主要设备和仪器

XSM-500型橡塑实验密炼机,上海科创橡塑机械设备有限公司产品;S(X)-160A型两辊开炼机,广东湛江机械厂产品;XLD-D400×400×2型平板硫化机,浙江湖州东方机械有限公司产品;RPA2000橡胶加工分析仪、MV2000型门尼粘度计和2020-DC型橡胶拉力试验机,美国阿尔法科技有限公司产品;GT-7012-A型阿克隆磨耗试验机和GT-RH-2000N型压缩疲劳试验机,中国台湾高铁科技股份有限公司产品;EXP-500N型动态热机械分析(DMA)仪,德国耐驰公司产品;S-4800型扫描电子显微镜(SEM),日本日立公司产品;2000CM-300型透射电子显微镜(TEM),荷兰飞利浦公司产品。

1.4 试样制备

采用XSM-500型橡塑实验密炼机按照两段工艺进行混炼,一段混炼工艺为:生胶→炭黑、白炭黑或多相炭黑→除硫化体系外的助剂组分→≤155 ℃排胶→开炼机打5遍三角包→下片,停放8 h以上;二段混炼工艺为:一段混炼胶→硫化体系→≤115 ℃排胶→开炼机打5遍三角包→下片,停放2 h以上。

胶料在XLD-D400×400×2型平板硫化机上硫化,硫化条件为160 ℃×20 min。

1.5 性能测试

各项性能均按照相应国家标准进行测试。

2 结果与讨论

2.1 理化性质

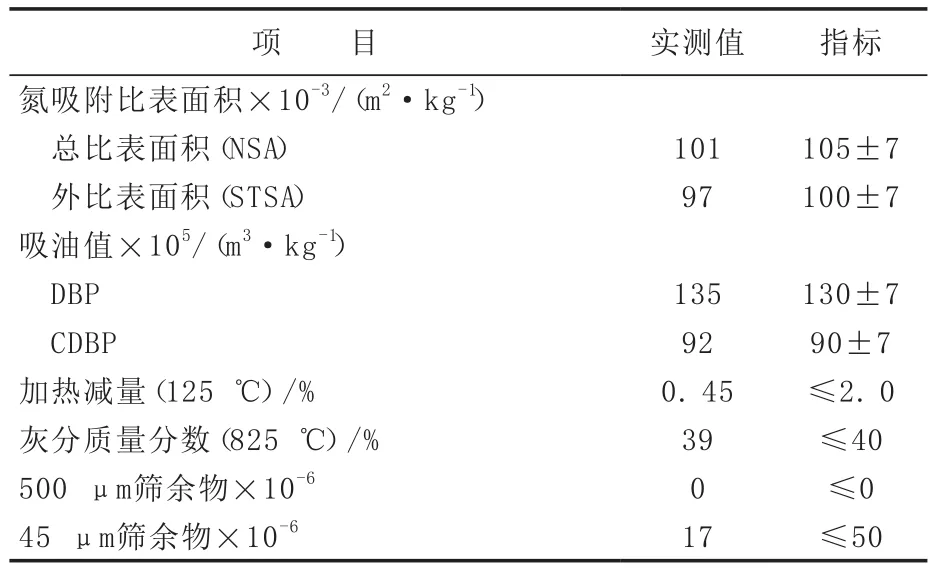

多相炭黑G10的理化性质如表2所示,邻苯二甲酸二丁酯(DBP)吸油值测定炭黑的结构度,压缩邻苯二甲酸二丁酯(CDBP)吸油值测定炭黑一次结构的结构度。

表2 多相炭黑G10的理化性质

从表2可以看出,多相炭黑G10的理化性质指标介于炭黑N200系列与N300系列之间,其实测DBP吸油值高达135×10-5m3·kg-1,CDBP吸 油值为92×10-5m3·kg-1,是一款高结构度炭黑,具有较多的链枝状结构,可以与橡胶形成更多的结合胶,这是多相炭黑G10补强性能较好的原因。此外,较低的比表面积保证了多相炭黑G10具有较好的低滞后性能。多相炭黑G10的灰分含量较高是因为其中含有的白炭黑不可燃烧导致的残留。

2.2 加工性能

2.2.1 Payne效应

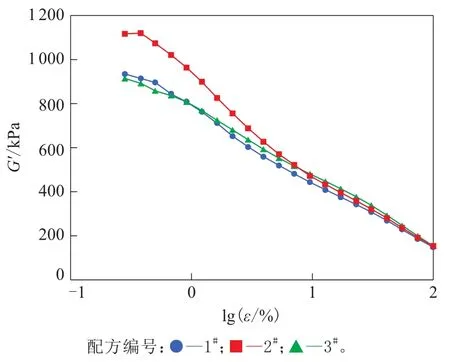

混炼胶的储能模量(G′)随应变(ε)的变化曲线如图1所示。

从图1可以看出:采用炭黑的2#配方混炼胶的G′最高,表明其填料网络化程度较高,具有较高的Payne效应;与2#配方混炼胶相比,采用炭黑/白炭黑并用的3#配方混炼胶的G′出现大幅下降,说明加入白炭黑后填料网络化程度下降;采用多相炭黑G10的1#配方混炼胶的G′与3#配方混炼胶相当。

图1 混炼胶的G′随ε的变化曲线

2.2.2 门尼粘度

1#—3#配方混炼胶的门尼粘度[ML(1+4)100 ℃]分别为74.2,78.5和86.1。可以看出:与采用炭黑的2#配方混炼胶相比,采用炭黑/白炭黑并用的3#配方混炼胶的门尼粘度由于白炭黑特性而有所增大;虽然多相炭黑G10中也含有部分白炭黑,但相对1#配方混炼胶的门尼粘度却有所降低,究其原因是多相炭黑G10胶料中填料之间相互作用较小,与橡胶基体的结合性更强,这说明多相炭黑G10具有较好的加工性能。

2.2.3 硫化特性

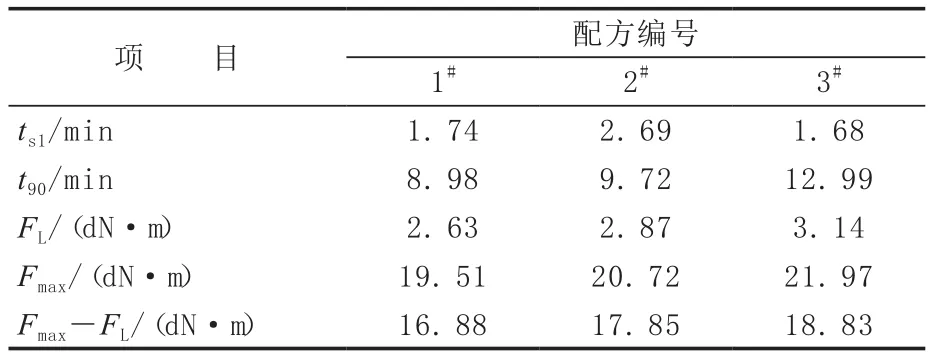

混炼胶的硫化特性(160 ℃)如表3所示。

表3 混炼胶的硫化特性

从表3可以看出:由于白炭黑的迟延硫化特性,采用炭黑/白炭黑并用的3#配方混炼胶的t90大幅延长;多相炭黑G10中虽然也含有白炭黑,但其表面羟基与炭黑和改性剂相结合,对于促进剂的吸附效果大幅降低,因此采用多相炭黑G10的1#配方混炼胶的t90与采用炭黑的2#配方混炼胶相当。综合来看,多相炭黑G10消除了白炭黑迟延硫化的负面影响,极大地提高了硫化速度。

2.3 物理性能

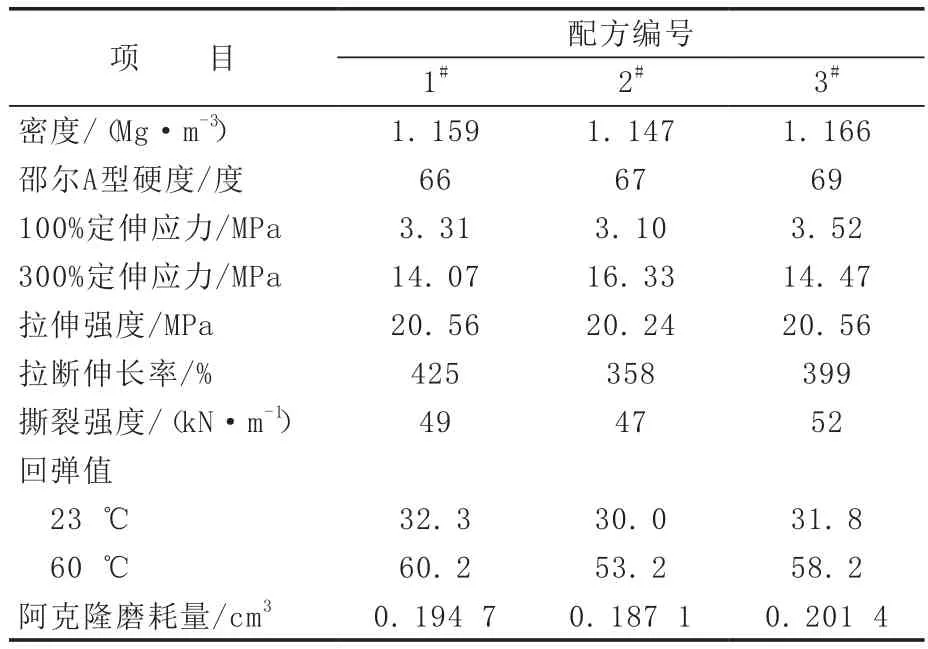

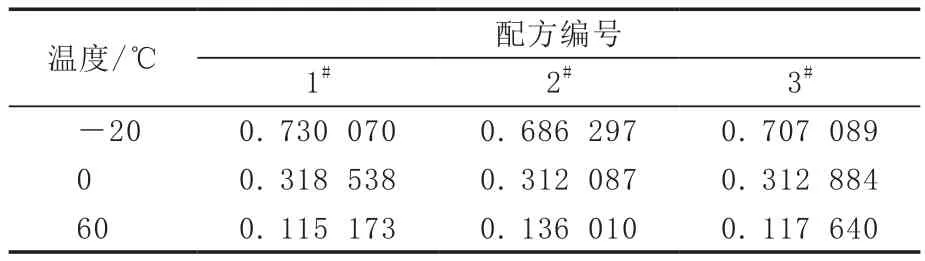

硫化胶的物理性能如表4所示。

表4 硫化胶的物理性能

从表4可以看出:与采用炭黑的2#配方硫化胶相比,采用炭黑/白炭黑并用的3#配方硫化胶的硬度、撕裂强度、回弹值和阿克隆磨耗量略有增大,300%定伸应力略有减小;与3#配方硫化胶相比,采用多相炭黑G10的1#配方硫化胶的物理性能相当,回弹值增大,阿克隆磨耗量减小。

2.4 动态力学性能

2.4.1 压缩生热性能

1#—3#配方硫化胶的压缩疲劳温升分别为31.0,37.7和32.1 ℃。可以看出,采用炭黑的2#配方硫化胶的压缩疲劳温升最大,其次是采用炭黑/白炭黑并用的3#配方硫化胶,采用多相炭黑G10的1#配方硫化胶的压缩疲劳温升最小。填料网络化程度降低会使填料之间的摩擦减少,从而降低生热,多相炭黑G10具有炭黑和白炭黑双相填料粒子,在生热性能方面表现优异。

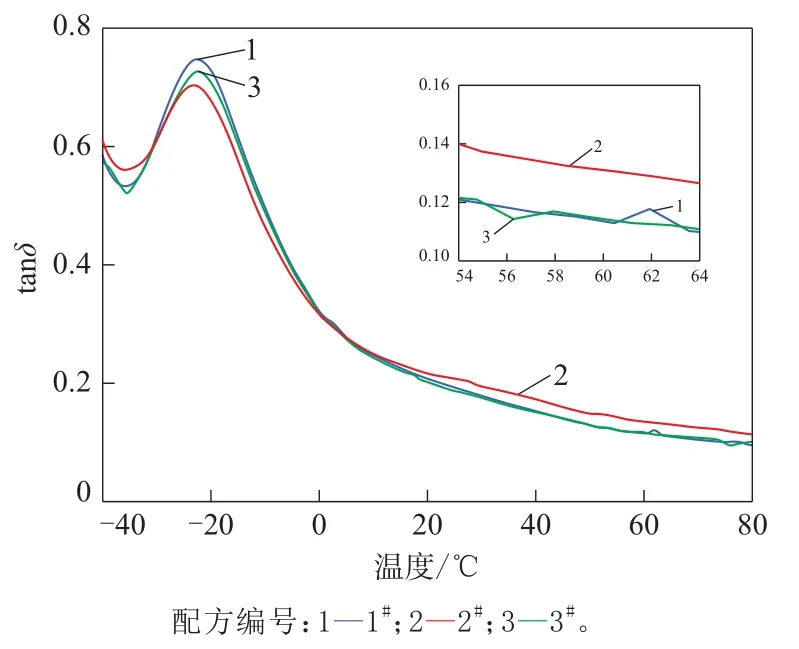

2.4.2 DMA

硫化胶的损耗因子(tanδ)随温度的变化曲线如图2所示,相应参数如表5所示。

-20 ℃时的tanδ反映胶料的抗冰滑性能,0 ℃时的tanδ反映胶料的抗湿滑性能,其值越大越好;60 ℃时的tanδ表征滚动阻力,其值越小,滚动阻力越低[10]。从图2和表5可以看出:多相炭黑G10硫化胶的tanδ在-20和0 ℃下最大,说明其具有良好的抗冰滑和抗湿滑性能;在60 ℃下略低于采用炭黑/白炭黑并用的3#配方硫化胶,远低于采用炭黑的2#配方硫化胶,说明其低滞后性能更为优异,应用于轮胎可降低滚动阻力。

图2 硫化胶的tanδ随温度的变化曲线

表5 硫化胶的tanδ

2.5 微观形貌

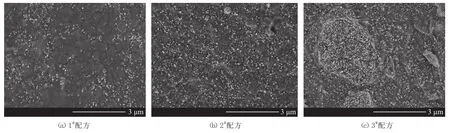

2.5.1 SEM分析

硫化胶的SEM照片如图3所示,图中黑色基体为橡胶,白色为填料或未分散助剂。

图3 硫化胶的SEM照片

从图3可以看出,采用多相炭黑G10的1#配方和采用炭黑的2#配方硫化胶的填料分散性较好,采用炭黑/白炭黑并用的3#配方硫化胶中有大块的团聚体,填料分散性较差。1#和3#配方硫化胶的填料构成接近,但多相炭黑G10采用预分散技术,使其中的白炭黑可以很好地分散于橡胶中,分散性明显优于单纯的炭黑/白炭黑并用。

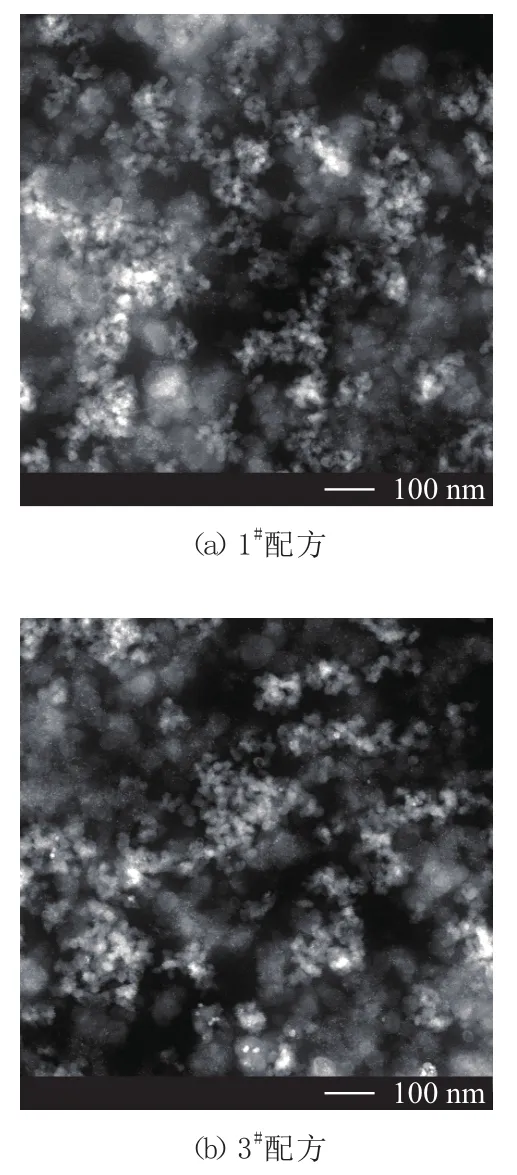

2.5.2 TEM分析

硫化胶的TEM照片如图4所示,图中黑色区域为橡胶,亮色区域为白炭黑,灰暗区域为炭黑。

从图4可以看出:采用多相炭黑G10的1#配方硫化胶中炭黑和白炭黑结合在一起,同时又与橡胶结合;采用炭黑/白炭黑并用的3#配方硫化胶中炭黑和白炭黑分别与橡胶结合,而两者之间无结合。由此可见,多相炭黑G10既能保持补强性能又能保持低滞后性能。

图4 硫化胶的TEM照片

3 结论

(1)多相炭黑G10补强胶料具有更低的门尼粘度和更快的硫化速度,加工性能良好,优于炭黑补强胶料和炭黑/白炭黑并用补强胶料;其Payne效应与炭黑/白炭黑并用补强胶料相当,填料网络化程度不高。

(2)采用多相炭黑G10的硫化胶的基本物理性能与采用炭黑/白炭黑的硫化胶相当,但弹性和耐磨性能更为优异,且压缩疲劳温升更低。

(3)采用多相炭黑G10的硫化胶-20和0 ℃下的tanδ较高,60 ℃下的tanδ较低,可提高轮胎的抗冰滑和抗湿滑性能,降低滚动阻力。

(4)多相炭黑G10在胶料中具有良好的分散性,其白炭黑与炭黑粒子间结合紧密,填料粒子与橡胶基体间的相容性和结合性较好。