双胶料衬套的设计与研究

陆伟强,俞 超

(宁波拓普集团股份有限公司,浙江 宁波 315800)

汽车悬架系统与车身连接的铰接点上通常安装有橡胶衬套,以作为柔性连接件满足车辆减震降噪的需求[1]。该橡胶衬套一般包括外管、内管和连接外管与内管的环状橡胶体,其主要作用是通过环状橡胶体减少汽车行驶过程中传递给车身的震动,橡胶衬套性能的优劣直接影响汽车底盘的NVH(噪声、振动和声振粗糙度的英文缩写)效果和整车的操控性能,甚至影响到驾乘舒适性[2-4]。橡胶衬套环状橡胶体采用单种胶料时,在各方向的阻尼性能相同,不能实现在整车的NVH方向(即X向)上提供低动静刚度比和低阻尼性能,在整车操控性方向(即Y向)上提供高动静刚度比和高阻尼性能;另外,在整车的Y向上受到较大冲撞力时,Y向的撞块橡胶与主簧橡胶发生摩擦接触,会发出冲撞异响,特别是在雨天环境下橡胶衬套表面有涉水时,摩擦异响更加明显。

为避免单胶料衬套的上述缺陷,进行了以下设想:衬套主簧胶料保持单胶料衬套胶料强度高、耐久性能好的特点;撞块胶料采用特殊配方,使之具有自润滑功能,以减小表面摩擦因数[5],消除摩擦异响,由此而得的自润滑型双胶料衬套结构如图1所示。

拖曳臂类衬套为高阻尼型双胶料衬套,包括内管和外管,内管与外管之间设计有呈十字交叉的橡胶主簧和橡胶副簧,橡胶主簧和橡胶副簧分别由2个对称设置的橡胶体组成,通过改变橡胶主簧胶料和橡胶副簧胶料的阻尼因数,可实现X向和Y向阻尼性能的调节,既保证X向上动静刚度比低,又保证Y向上阻尼因数大,以实现优异的驾乘舒适性[6]。高阻尼型双胶料衬套的结构如图2所示。

1 不同类型衬套性能对比

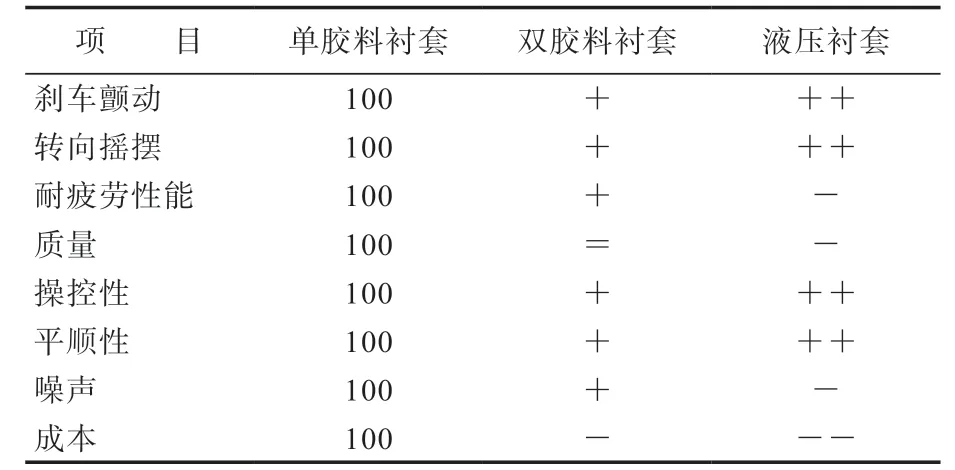

乘用车底盘上的衬套分为单胶料衬套、双胶料衬套[7-8]和液压衬套[9-10],以单胶料衬套的性能为基准,3种衬套的性能对比如表1所示。

表1 3种衬套的性能对比Tab.1 Performance comparison of three kinds of bushings

2 双胶料衬套胶料配方设计

2.1 主簧胶料

主簧主要提供衬套主筋强度及X向刚度,对胶料的物理性能要求较高。生胶选用天然橡胶(NR,SCR5),活化体系采用常规的氧化锌/硬脂酸体系,防护体系采用喹啉类防老剂/对苯二胺类防老剂/微晶蜡并用体系,补强剂采用快压出炭黑,硫化体系采用常规硫黄硫化体系。

2.2 撞块胶料

撞块主要提供Y向刚度,并具备消除摩擦噪声的功能,此外还要有较好的耐磨性能。生胶可选用NR(SCR5)/顺丁橡胶(BR)并用体系,活化体系采用氧化锌/硬脂酸体系,防护体系采用喹啉类防老剂/对苯二胺类防老剂/微晶蜡并用体系,补强剂采用高耐磨炭黑,硫化体系采用常规硫黄硫化体系,并添加内润滑剂。

2.3 副簧胶料

副簧主要提供Y向刚度和高阻尼性能,同时需要保证胶料的物理性能。生胶可选用卤化丁基橡胶(XIIR)或NR(SCR5)/溶聚丁苯橡胶(SSBR)并用体系,活化体系采用氧化锌/硬脂酸体系,防护体系采用喹啉类防老剂/对苯二胺类防老剂/微晶蜡并用体系,补强剂采用快压出炭黑,硫化体系采用常规硫黄硫化体系。

3 双胶料衬套胶料的性能

3.1 双胶料衬套的动刚度理论

结合雷刚等[11-12]的衬套动态特性研究,双胶料衬套使用时的运动过程可以看作两根弹簧串联(如图3所示)与并联(如图4所示)叠加后在一定加载频率下振动的过程,图中A和B分别为主簧和撞块胶料。

3.2 自润滑型双胶料衬套胶料的性能

3.2.1 动刚度

将自润滑型双胶料衬套中的主簧胶料和撞块胶料分别制作成标准块进行单胶料(单独的主簧胶料和撞块胶料)、双胶料串联和并联情况下的动刚度测试,结果分别如图5和6所示。

从图5和6可见:无论是理论计算结果还是实际测试结果,主簧胶料和撞块胶料以串联方式联接时的动刚度均小于2个单胶料的动刚度;以并联方式联接时的动刚度均大于2个单胶料的动刚度。

3.2.2 相位角

自润滑型双胶料衬套主簧胶料和撞块胶料的单胶料、双胶料串联和并联情况下的相位角测试结果分别如图7和8所示。

从图7和8可以看出,不管是理论计算结果还是实际测试结果,主簧胶料和撞块胶料以串联方式或并联方式联接时的相位角均介于2个单胶料的相位角之间。

3.3 高阻尼型双胶料衬套胶料的性能

高阻尼型双胶料衬套中高阻尼胶料生胶可选择XIIR或SSBR/NR并用胶,再结合胶料的物理性能、与金属的粘合性能以及动态性能等,最终确定合适的高阻尼胶料配方[13-15]。0~100 Hz频率范围内高阻尼胶料动刚度和相位角的变化情况分别如图9和10所示。

从图9和10可以看出,与传统的XIIR胶料相比,SSBR/NR并用胶的动刚度和相位角更大,在实际产品开发中具有更大的调配空间。

4 衬套制备

4.1 设备

双料注射机比常规单料注射机多1套控制机构,具有2套独立储料单元和注射系统:1套布置在机台左侧,与单料注射机基本一致,一般用于注射主簧胶料;另1套布置在机台右侧,位置较低,一般用于注射副簧胶料。双料注射机如图11所示。

4.2 模具

双胶料衬套模具结构比单胶料衬套模具复杂,需要在同一模具上设计2套相互分隔的胶料注射流道,一般主簧胶料从垂直方向进入型腔,副簧胶料从侧面进入型腔,双胶料衬套模具结构设计中需要防止2种胶料混淆,模具中2种胶料接合处封胶性要求高。双胶料衬套和单胶料衬套模具注射点布置如图12所示。

4.3 注射过程混料问题的解决

双胶料衬套开发中最大的难点在于注射过程混料问题,为保证不混料,需控制好以下几点。

(1)注意流道注射平衡,不同型腔间胶料量的差异必须控制在10%以内。

(2)对2种胶料的初始门尼粘度加以控制,使二者的门尼粘度波动在其标准值的±5之内。

(3)注射时间精准,通过调节注射单元参数,使得2种胶料在各个型腔内同时完成注胶。

5 衬套性能

5.1 静刚度、动刚度和相位角

双胶料衬套(自润滑型双胶料衬套,下同)与单胶料衬套的静刚度、动刚度和相位角对比如表2所示,测试振幅为0.4 mm、频率为20 Hz。单胶料衬套胶料邵尔A型硬度为60度;双胶料衬套主簧胶料邵尔A型硬度为60度,撞块胶料邵尔A型硬度为70度(下同)。

从表2可以看出:单胶料衬套X向的静刚度、动刚度和相位角已在客户要求目标值的±10%范围内,但Y向的静刚度和动刚度超出目标值±10%的范围;双胶料衬套X向和Y向的静刚度、动刚度和相位角均在客户要求目标值的±10%范围内,双胶料衬套的刚度可调性具有较强优势。

表2 双胶料衬套与单胶料衬套的静刚度、动刚度和相位角Tab.2 Static stiffnesses,dynamic stiffnesses and phase angles of double compound bushing and single compound bushing

5.2 疲劳耐久性能

双胶料衬套与单胶料衬套的耐疲劳性能对比如表3所示,耐疲劳性能按照美国通用汽车公司标准GMW 14504测试。

表3 双胶料衬套与单胶料衬套的耐疲劳性能Tab.3 Fatigue resistances of double compound bushing and single compound bushing

从表3可以看出,与单胶料衬套相比,双胶料衬套的耐疲劳性能明显提高,这是因为双胶料衬套的撞块胶料采用了高硬度(邵尔A型硬度为70度)胶料,从而增大了Y向静刚度,减小了胶料变形量,在衬套耐疲劳性能测试时,高硬度的撞块胶料在Y向给主簧部分提供了更好的支撑。此外,双胶料衬套X向主簧胶料与Y向自润滑撞块胶料之间的撞击摩擦因数小于单胶料衬套,减小了主簧胶料与撞块胶料之间的摩擦损耗,表现为双胶料衬套的磨损情况与单胶料衬套相比得到改善。

5.3 降噪性能

采用多通道振动噪声采集系统对比双胶料衬套与单胶料衬套在洒水与不洒水的情况下的噪声,衬套的声压-时间曲线如图13和14所示,主簧胶料与撞块胶料之间的往复摩擦噪声的主观评分(评分越高,噪声越低)如表4所示,测试时Z向预载20 kN。

从图13和14可以看出,与单胶料衬套相比,双胶料衬套的声压明显降低,噪声消除效果明显。

从表4可以看出,双胶料衬套主簧胶料与撞块胶料之间的往复摩擦噪声主观评分较高,能够满足客户端目标8分以上的要求,极大地减少了客户对噪声的抱怨。

6 结论

(1)对传统单胶料衬套进行创新设计的双胶料衬套的主簧胶料保持原单胶料衬套胶料强度高、耐久性能好的特点,撞块胶料或副簧胶料采用特殊配方减小胶料表面摩擦因数或提高阻尼性能,从而制备出自润滑型和高阻尼型双胶料衬套。

(2)自润滑型双胶料衬套的撞块胶料在配方设计上生胶采用了NR/BR并用并添加了内润滑剂;高阻尼型双胶料衬套的副簧胶料在配方设计上生胶采用了NR/SSBR并用。

(3)以自润滑型双胶料衬套的2种胶料制作标准块,分别进行单胶料、双胶料串联和并联情况下的动刚度和相位角测试,试验得出与单胶料相比,双胶料串联和并联时的动刚度和相位角更具调节性;对于高阻尼型双胶料衬套,SSBR/NR并用胶比XIIR胶料具有更大的动刚度与相位角。

(4)双胶料衬套需采用双料注射机完成硫化,从模具、胶料和注射工艺进行优化调整,精准控制各参数,可解决注射混料问题。

(5)成品性能测试表明,自润滑型双胶料衬套的动静刚度可调性、耐疲劳性能和降噪性能均比单胶料衬套更具优势。