非结构因素对半钢子午线轮胎模态特性的影响

冷德新,罗 旭,王方程,孟祥龙

[浦林成山(山东)轮胎有限公司,山东 威海 264300]

轮胎作为汽车与路面接触的唯一部件,其振动特性直接影响整车的行驶平顺性和乘坐舒适性。随着汽车工业的发展及人们生活水平的提高,消费者对汽车及轮胎振动噪声要求越来越高,减震降噪也愈发受到轮胎厂和整车厂的重视。

轮胎模态特性与振动特性直接相关,因此也受到了国内外企业、高校和科研院所研究人员的广泛关注。田颖等[1]研究了7种结构设计因素对轮胎固有频率和阻尼的影响,并判定各因素对模态频率和阻尼的影响显著程度。李慧敏等[2-3]研究了轮胎固有频率的测算方法和影响因素。国外在此领域开展的研究较早,B.G.KAO[4]和M.MASAMI等[5]从轮胎刚度及参数化模型方面对轮胎振动模态特性进行了研究。

轮胎振动特性研究一般在静态和滚动两种工况下展开,影响因素包括胎面结构、带束层角度等结构设计因素,也包括充气压力、边界条件等非结构因素。轮胎振动模态按方向可分为径向振动模态、横向振动模态和周向振动模态,径向振动模态与车辆乘坐舒适性直接相关,也是轮胎厂和主机厂最关注的。

本工作研究静态工况下非结构因素对轮胎径向振动模态特性的影响。

1 实验

自由状态下轮胎模态测试见图1,用弹性绳将充气轮胎竖直悬挂,得到近似自由-自由的边界条件。加速度传感器布置在胎面合适位置,根据轮胎尺寸及模态阶数将轮胎均分,并在胎面做好标记。本工作采用移动力锤法对轮胎进行模态测试,利用Test.Lab软件的PolyMax模块进行模态分析,得到轮胎径向振动模态各阶固有频率及振型。

图1 自由状态下轮胎模态测试

以205/50R16半钢子午线轮胎为研究对象,选取温度、装配轮辋、边界条件、测点位置、测点数量和充气压力6种非结构因素,研究其对轮胎径向振动模态特性的影响。

2 结果与讨论

2.1 温度

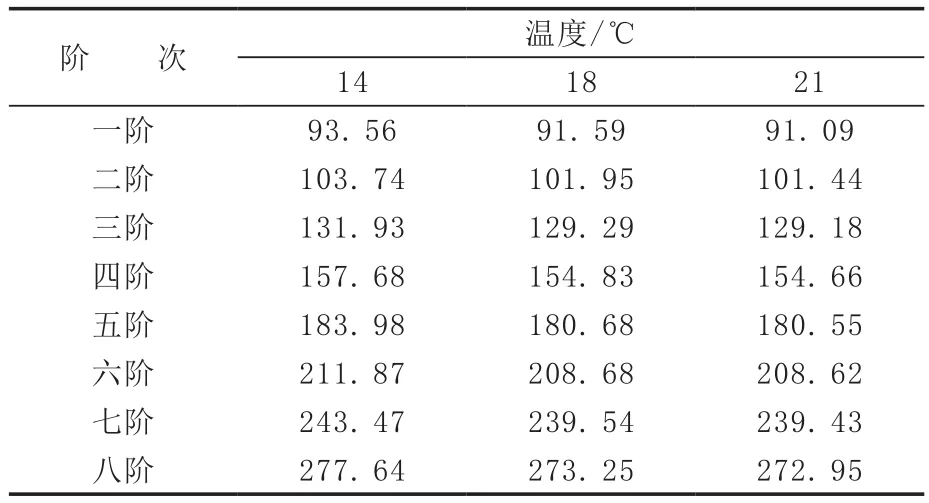

实验室环境下进行轮胎模态测试,一般控制测试环境为室温,室温定义通常包括(20±5),(23±2)和(25±5) ℃三种,通过试验发现温度的变化对轮胎各阶固有频率存在影响。不同温度下轮胎径向固有频率对比见表1。

表1 不同温度下轮胎径向固有频率对比 Hz

由表1可见,温度降低3 ℃时各阶固有频率变化很小,但当温度降低7 ℃时,轮胎固有频率明显增大,且越高阶频率增大越多。因此,轮胎模态试验环境温度波动应尽量控制在较小范围内,一般在(23±2) ℃温度下比较合适。车辆在某些地区或极端天气条件下出现振动噪声问题时,可以考虑是否为轮胎或其他部件因温度变化引起固有频率发生偏移,从而导致耦合共振。

温度变化对轮胎空腔模态频率也有影响,温度分别为14,18和21 ℃时,轮胎空腔模态频率分别为229.94,231.08和232.34 Hz。可见温度升高,空腔模态频率随之增大,温度每升高3~4 ℃,频率增大约1 Hz。轮胎空腔模态频率与声速成正比,与波长成反比,而声速与腔体内部温度成正比,波长近似等于轮胎内腔中心周长,受温度变化影响很小,因此轮胎空腔模态频率与温度呈正相关,试验结果与之相符。

2.2 装配轮辋

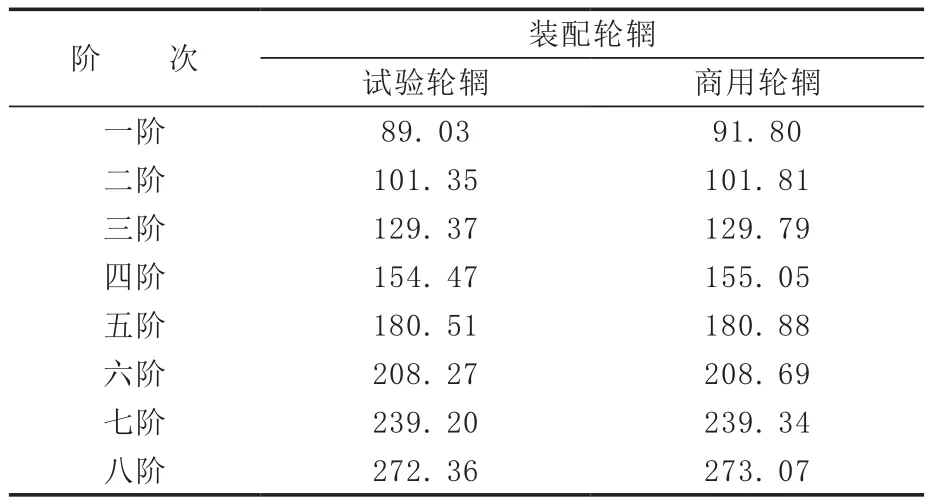

通常所说的轮胎试验模态是对轮胎-轮辋组合体进行测试得到的结果,因此装配轮辋对组合体的振动模态特性也有影响。汽车上的装配轮辋一般为商用铝合金轮辋,而实验室通常采用的是钢质试验轮辋。这两种轮辋的模量相近,质量却相差很大。不同装配轮辋的轮胎径向固有频率对比见表2。

由表2可以看出,不同装配轮辋主要影响轮胎一阶刚体模态频率,对高阶弹性体模态频率的影响较小。

表2 不同装配轮辋的轮胎径向固有频率对比 Hz

2.3 边界条件

边界条件影响结构的刚度和质量分布,从而影响轮胎固有频率。将轮胎分别用弹性绳悬挂和安装在试验台架上,模拟轮胎自由悬挂及中心固定的边界条件。不同边界条件轮胎径向固有频率对比见表3。

表3 不同边界条件的轮胎径向固有频率对比 Hz

由表3可见,轮辋中心固定后对刚体模态频率影响较大,与自由悬挂轮胎相比,中心固定轮胎一阶固有频率明显降低,其他高阶弹性体模态频率略有增大。

2.4 测点位置

常见的半钢子午线轮胎有3或4条纵沟,本工作选取4条纵沟的半钢子午线轮胎,在胎面不同位置布点测试,如图2所示。不同测点位置轮胎径向固有频率对比见表4,不同测点位置频响函数曲线如图3所示。

图2 测点位置示意

图3 不同测点位置的轮胎频响函数曲线

由表4可见,整体来说不同测点位置固有频率差异不大,均在1 Hz以内。

表4 不同测点位置的轮胎径向固有频率对比 Hz

由图3可见,不同测点位置的轮胎模态频率差异虽然不大,但频响函数曲线幅值有差异。响应加速度传感器固定在中间加强筋上,敲击中间加强筋位置,能量传递较好,共振峰值较高,尤其是高阶模态。敲击胎肩处模态振型略差,且共振峰值普遍较低,能量传递过程中损失较多。

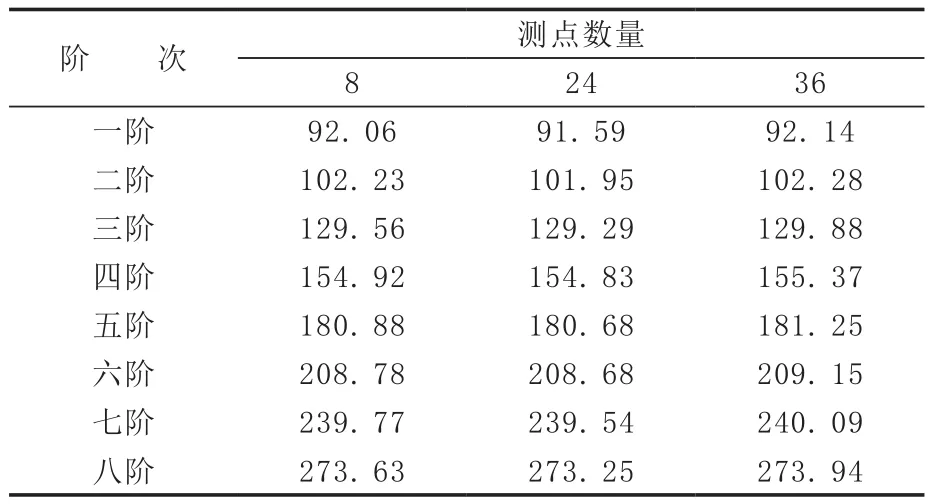

2.5 测点数量

不同测点数量的模态测试几何模型见图4,不同测点数量的轮胎径向固有频率对比见表5。

图4 不同测点数量模态测试几何模型

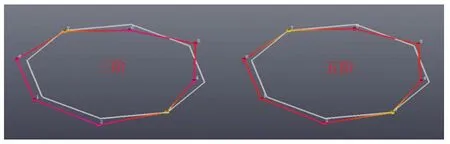

由表5可见,测点数量对轮胎模态频率没有太大影响,频率差异均在1 Hz以内,但是对模态振型影响较大。只有8个测点时,由于测点数量较少,三阶模态振型不明显,五阶模态振型与三阶模态振型混叠而无法准确分辨,如图5所示。因此在模态测试时,如需分析前3阶模态,则至少要做8个测点。36个测点相对24个测点振型略圆滑,但工作量明显增大,工作效率降低,如果重点关注前8阶模态,只需24个测点即可。

表5 不同测点数量轮胎径向固有频率对比 Hz

图5 测点数量不足造成的模态振型混叠

2.6 充气压力

轮胎径向固有频率随充气压力的变化如图6所示。轮胎充气压力增大,径向刚度增大,径向各阶固有频率也会增大,测试结果很好地印证了这一点。由图6可见,轮胎空腔模态频率随着充气压力的增大而增大,充气压力增大50 kPa,径向各阶固有频率增大5%~14%,高阶弹性体模态受充气压力影响更大。

图6 轮胎径向固有频率随充气压力的变化

3 结论

研究了温度、装配轮辋、边界条件、测点位置、测点数量以及充气压力非结构因素对轮胎固有频率的影响,得到以下结论:

(1)轮胎各阶固有频率与温度呈负相关,空腔模态频率与温度呈正相关;

(2)装配轮辋与轮胎一阶固有频率相关,对高阶弹性体模态影响不大;

(3)中心约束后轮胎一阶固有频率明显降低,对高阶弹性体模态影响不大;

(4)测点位置及数量对轮胎各阶固有频率影响不大,但要获得准确的高阶模态振型,应选择合适的测点数量;

(5)充气压力与轮胎各阶固有频率呈正相关,且越高阶模态受充气压力影响越大。

本研究尚有很多有待完善之处,如非结构因素还包含加载条件、不同激励方式等,另外,温度变化范围相对较小,充气压力变化范围也相对较小,轮胎生命周期不同阶段固有频率的变化等都有待进一步深入研究。