基于CATIA的轮胎转动惯量计算方法

程丽娜,张 敏,李 华,吴东霞,吴月仙,杨 旭

(中策橡胶集团股份有限公司,浙江 杭州 310018)

随着我国汽车工业生产技术的发展,在计算机仿真技术的支持下,对汽车各种运动状态下的动力学计算精度要求也越来越高[1-2]。轮胎作为汽车的重要组成部分,在进行整车模拟时,轮胎的转动惯量也作为一个重要指标。因此,现在很多汽车厂会要求轮胎配套厂家提供轮胎的转动惯量作为计算的依据[3-4]。

目前获得轮胎转动惯量的途径主要有3种,即试验方法测试、理论方法计算和计算机辅助设计(CAD)/计算机辅助工程(CAE)软件计算[5-7]。本工作介绍了一种基于CATIA的轮胎转动惯量计算方法。通过在CATIA软件中建立轮胎的三维实体模型,并对轮胎各部件材料密度赋值,利用该软件自身提供的转动惯量测量功能,自动计算轮胎的转动惯量。

1 计算原理

1.1 转动惯量定义

根据理论力学原理,对于质量连续分布的刚体,其转动惯量按下式计算:

式中,I为转动惯量,r为回转半径,m为刚体质量。

轮胎由多个部件组成,轮胎的转动惯量是各个部件的转动惯量的总和:

由于轮胎形状不是简单的几何体,且内部材料非均匀分布,其转动惯量无法直接用积分求解。而转动惯量只取决于刚体的质量大小、质量分布状态和转轴的位置,与刚体绕轴的转动状态(如角速度的大小)无关。因此,对其进行静态计算即可。

1.2 基于CATIA的轮胎转动惯量计算方法

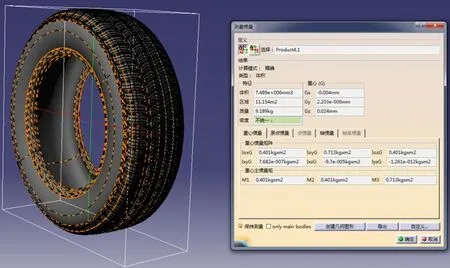

法国达索公司的CATIA软件自带测量转动惯量功能(见图1),操作简单便捷,对3D实体模型设定密度属性后,通过转动惯量测量工具可直接快速获取多项数据,如体积、质量、重心(Gx,Gy,Gz)和转动惯量(Ix,Iy,Iz)等。相比单纯理论或CAE建模计算,通过CATIA建模计算轮胎的转动惯量具有数值准确、方法简单、不用进行有限元网格划分等优点[8-9]。

2 计算过程

2.1 模型建立

首先在CATIA中确定模型以(0,0,0)作为原点坐标,y轴为轮胎旋转轴的设计坐标系。通过轮廓和花纹设计参数,在CATIA中创建1∶1的轮胎3D花纹模型;其次,配合轮胎材料结构设计,在CATIA中构建轮胎材料分布图,并按实际轮胎断面数据进行修正,使各部件材料质量分布尽量与实际保持一致;最后,将轮胎各部件绕y轴旋转成3D实体,并通过CATIA中的“应用材料”工具,分别对各部件进行材料定义及密度设定。整个过程如图2所示。此时的轮胎模型具备质量大小、质量分布状态和转轴的位置3个特征信息,已满足转动惯量的计算条件。

图2 轮胎三维模型建立过程

2.2 转动惯量的测量

利用CATIA“测量转动惯量”工具,只需选定3D轮胎模型,即可自动计算出该轮胎模型的多项数据(见图3),如转动惯量、体积、质量和重心等。

图3 CATIA测量轮胎转动惯量界面

3 结果对比分析

3.1 结果对比

本工作以195/65R15 RP18轮胎为对象,分别在CATIA系统和转动惯量测试仪中进行测试。转动惯量测试仪由南京理工航兵静态参数测试中心提供,分别在轴向和径向的加载状态下,对轮胎的转动惯量进行测试,如图4所示。两种测试方法测得的数据如表1所示。

图4 测试轮胎加载状态

表1 两种方式测得的轮胎转动惯量对比 kg·m2

从表1可以看出:两种方式测试出的轮胎轴向和径向转动惯量的相对误差分别为0.9%和2.5%。一般情况下,主机厂需要轮胎的轴向转动惯量数据,以用于整车测试,因此将该项数据作为轮胎的主导转动惯量值,输出至主机厂。

3.2 误差分析

在两种测试方法下,轮胎主导转动惯量的对比误差来源主要从以下3个方面考虑。

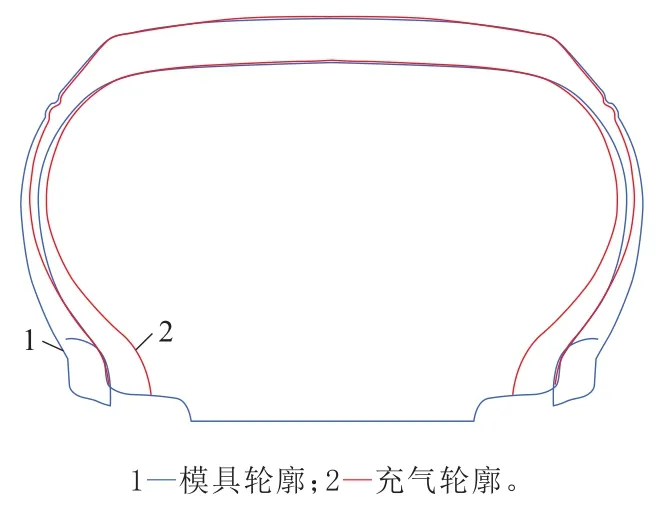

(1)CATIA测量的是轮胎在模具中的状态,而测试仪是轮胎装上轮辋并充气后的状态,两种状态下的轮胎断面轮廓存在一定差异,如图5所示。装配过程中,由过盈配合引起胎圈尺寸变化,胎肩以下及胎侧轴向收缩;充气过程中,胎冠和胎侧部分向外膨胀。子午线轮胎胎冠在充气过程中半径变化较小,胎侧等部位径向位移较小,因此两种状态下径向的质量分布差异很小。

图5 轮胎在两种测试状态下的轮廓差异

(2)实测中使用的轮辋形状复杂,与CATIA中的简易模型只是质量相同,材料分布存在差异。但轮辋离转动轴距离最近,因此轮辋质量分布不同对最终结果影响相对较小。

(3)实测轮胎的材料分布与模型中材料分布图存在差异。本次测量已按实测轮胎质量和断面对材料分布图进行修正,尽量减小由此引起的差异。

4 结论

影响轮胎轴向转动惯量测试结果准确性的主要因素是材料分布(质量在半径方向上的分布),而子午线轮胎胎冠部分变形小,因而引起的误差也很小,采用CATIA测量轮胎转动惯量可以得到比较准确的结果。

目前,我公司通过CATIA计算转动惯量工具,已为多个汽车配套厂家提供40多个规格轮胎的转动惯量数据。该计算方法不仅在精度上得到了保证,且节省了购买设备的费用及实际测试时间,显著降低轮胎开发成本及缩短轮胎开发周期,有利于加快配套市场的开发。