阀门端部连接耐火试验系统及试验方法

王 剑,范宜霖,雷 艳,彭 林,黄 健,张继伟,徐晓刚

(1.合肥通用机械研究院有限公司,合肥 230031;2.兰州理工大学 石油化工学院,兰州 730050)

0 引言

石油石化行业中阀门的端部连接通常是装置系统潜在的故障点,当阀门或法兰的端部连接长时间暴露在周围高温火焰环境中,法兰外部和螺栓的加热速度要快于法兰内部和密封件的加热速度,产生连接点的温度梯度,将导致密封预紧力的损失,失去维持密封所需的接触压力,同时密封垫的强度不足以承受压力载荷或所承受的温度超过极限,会导致接头刚度的降低以及垫圈、双头螺栓等的屈服,产生永久性拉伸引起永久性预紧力损失,导致阀门泄漏,造成经济损失、环境破坏以及重大安全事故。因此,阀门端部连接在燃烧状态下的抗弯和抗压的设计性能需要通过试验的验证,方可安全的应用在石油石化行业中,现有技术尚没有针对阀门端部连接耐火性能测量的系统及测量方法[1-3]。

1 设计依据

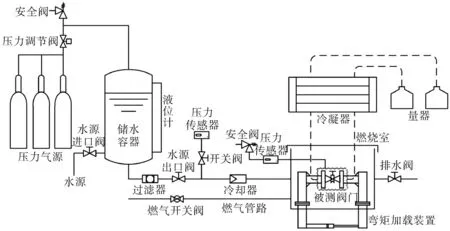

我国现有对燃烧条件下端部连接承压性能进行试验和评价的标准规范为国家石油天然气行业标准SY/T 6745-2008 《端部连接耐火试验规范》,该标准等同采用API Spec 6FB:1998《Fire Test for End Connections》,其中分两章分别对陆地或近海用端部连接和海上平台用端部连接进行了耐火试验的要求。适用于法兰式端部和出口连接、螺纹式端部和出口连接以及其他端部连接。未涉及阀门、井口密封或其他相关设备。标准附录A 中端部连接耐火试验系统的推荐布置如图1 所示[4-5]。

图1 推荐的端部连接耐火试验系统示意Fig.1 Schematic diagram of a recommended fire resistance test system for end connections

实际燃烧工况下阀门端部连接的与法兰式或螺纹式端部连接存在差异,如果将SY/T 6745—2008《端部连接耐火试验规范》附录A 中推荐的系统布置直接应用于阀门端部连接耐火试验会存在以下问题:

(1)增压泵直接驱动水源作为试验介质无法保障整个试验过程都使用水,测漏装置中需再增设滤液器、滤气器以及补偿管路,同时增压泵增压比过大以及测试过程中阀门开度的变化容易造成的压力波动,难以确保了试验测量的精度。

(2)较法兰式和螺纹式端部连接相比,阀门端部连接尺寸及重量较大,试验时拆装、固定及移动的复杂程度高、难度大,难以在试验罩内完成上述所有工作,需设计单独的弯矩加载机构在试验开始前及结束后实现被测阀门的准备工作。

(3)阀门端部连接耐火试验用弯矩加载机构需同时具备阀门拆装、移动推送以及施加弯矩载荷的功能,同时需考虑隔热,以精确保证700 ℃温度试验环境下弯矩载荷的施加,同时防止机构壁面高温热传导不对其他部件产生损害。

2 系统组成及原理

2.1 系统组成原理

阀门端部连接耐火性能试验系统主要由试验压力源系统、试验主管路、燃气管路、燃烧室、弯矩加载装置、侧漏系统等组成,如图2 所示。试验压力源系统为耐火试验提供条件,燃烧室为被测阀门进行耐火性能试验提供外部试验环境,试验主管路设置在燃烧室外且伸入管路至燃烧室与被测阀门两端连接,弯矩加载装置对被测阀门施加弯矩且使被测阀门在燃烧室内进出,测漏装置包括包裹在被测阀门外的密封罩以及通过管路与密封罩连接且设置在燃烧室外的测漏组件[6-8]。

图2 阀门端部连接耐火试验系统示意Fig.2 Schematic diagram of fire resistance test system for valve end connection

阀门端部连接耐火性能试验装置中的储水容器为不锈钢压力容器,顶部设有安全泄压装置,底部设有排污阀门,同时加装了电子液位传感器,可以实时显示试验过程中容器中液位的变化情况。进水管路与储水容器之间设有水源进口阀门,储水容器与燃烧室的连接管路之间依次设有过滤器、水源出口阀门、压力传感器以及冷却器。

阀门端部连接耐火性能试验装置的燃烧室为碳钢材料密闭的试验腔室,燃烧室内壁设有防火纤维,单侧设有可开启舱门,试验前需打开舱门安装被试阀门,试验过程中需关闭舱门。燃烧室试验管路同侧设有燃气管路,燃气管路上设有燃气开关阀,同时燃气管路末端位于被测阀安装位置处设有电子点火装置。

阀门端部连接耐火性能试验装置的测漏系统由金属箔填料密封罩、测漏管线、冷凝器和量器组成,金属箔填料密封罩与阀门管道主密封连接间形成一个密闭的试验腔,金属箔填料上设有2 个测漏孔,与两根长度相等的侧漏管线相连接,测漏管线经过冷凝器后进入量器[9-10]。

2.2 系统创新点

较国内外现有同类试验系统相比,本试验系统采用不可压缩的溶液作为试验介质,试验介质由压力气源推送至被测阀门,保障了整个燃烧试验过程中都使用溶液的同时避免传统增压泵驱动水作为压力源时增压比过大造成的压力波动,有效控制系统的压力波动范围在±10%以内。

针对传统U 形阻气管冷却能力不足的问题试验主管路设置了过滤器及冷却器,同时测漏装置中也无需再设置滤液器、虑气器以及补偿管路,进一步提高试验管路及测漏系统的使用寿命及性能,确保了试验测量的精度误差范围在±5%以内[11-12]。

3 弯矩加载系统设计

3.1 弯矩加载系统设计计算

弯矩加载系统的良好运行是整个试验过程中最关键的环节,弯矩加载系统参数与被测阀门口径的的合理设计不仅能保障试验的精度也能提高整个系统的经济性,弯矩加载受力原理如图3所示。

图3 弯矩加载原理Fig.3 Schematic diagram of bending moment loading

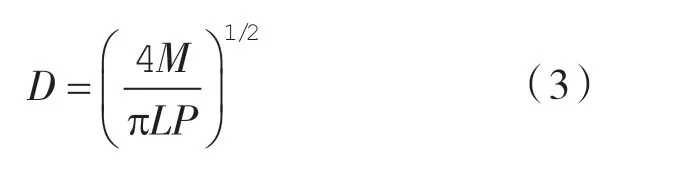

弯矩加载系统中弯矩加载油缸所施加弯矩力的大小:

式中 M ——最大力矩;

L ——力臂。

阀门所受试验介质的压力大小:

式中 P ——试验介质压力;

D ——阀门通径。

弯矩加载油缸所施加力的大小与阀门所受试验介质压力大小一致,即F油=F阀,故:

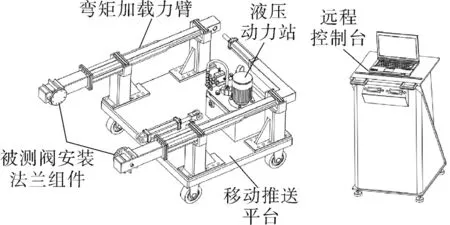

3.2 弯矩加载系统组成及原理

弯矩加载系统主要由阀门安装夹具、移动推送平台、液压动力站和远程控制操作台等4 部分组成,如图4 所示。

图4 弯矩加载系统示意Fig.4 Schematic diagram of bending moment loading system

阀门安装夹具为左右开合结构,可以适应一定范围内不同大小阀门的拆装作业,移动推送机构是将安装的被测阀门送入高温试验炉体内;液压动力站为阀门安装和推送机构提供动力;所有的操作控制均在独立的电气控制操作台上完成。

阀门安装夹具主要由2 组弯矩加载力臂、2组被测阀安装法兰组件、弯矩加载油缸及拉压力传感器组成,弯矩加载力臂与被测阀安装法兰组件采用螺栓连接,连接处设有隔热石棉垫。如图5 所示,弯矩加载油缸端部安装有拉压力传感器,可以将实时的拉压力数值传到控制台及主控制台以便于检测。

图5 被测阀门安装示意Fig.5 Installation diagram of valve under test

远程控制台与弯矩加载装置连接,自动化集成了液压泵远程启动、弯矩加载远端调节和控制各阀门开闭。同时设有数显仪表,实时显示试验结果。与量器、压力传感器、液位计、热电偶及热量计等相连接,可实时监测并采集试验数据。

4 试验方法

借鉴国家石油天然气行业标准SY/T 6745—2008《端部连接耐火试验规范》中对端部连接的试验要求,并结合所设计阀门端部连接耐火试验系统的流程架构,提出试验操作流程,具体包括以下步骤:

(1)将被测阀门安装在弯矩加载系统的法兰上,通过远程控制操作台启动液压泵,动力机构中的液压系统开始工作,通过移动推送平台将被测阀门推送至燃烧室内部。

(2)将被测阀门两端分别与试验管路及排放管路相连接,然后在被测阀门上设置密封罩,将设置好的待测阀门密封罩与测漏系统的管路连接;

(3)测漏系统通过管路向被测阀门密封罩内输入气体,直至施加不小于0.034 MPa 的压力,检测密封罩性能,然后用干燥的氮气或压缩空气干燥泄漏装置中的管路和被测阀门密封罩。

(4)打开水源出口阀和待测阀门末端排放阀,使储液容器中的试验介质经过待测阀门且后经输出管路排出试验管路中空气,关闭水源出口阀和排放阀。

(5)打开压力气源中增压组件与储液容器连接管路上的压力调节阀,增大被测阀门进口端压力;打开燃气管路中燃气开关阀,为点火提供燃料,控制燃烧装置中的热电偶在不同阶段的温度值;具体为:热电偶平均温度在2 min 之内达到761 ℃,在热电偶平均温度达到650 ℃之前,保持平均温度在761~980 ℃之间,燃烧试验其余时间热电偶读数不低于704 ℃;热量计平均温度在点火15 min 内达到650 ℃,不得低于565 ℃。

(6)待被测阀门在燃烧状态下持续25 min后,启动弯矩加载装置,使被测阀门两端受力,在一定时间内,阶梯式增加弯矩,采集每一次施加的弯矩对应的泄漏量,在保持总泄漏量不超过最大允许泄漏量的情况下,采集最大弯矩。具体为:每增加一次弯矩暂停15 s,最大弯矩不低于被测阀门承载力的75%。

(7)检测完毕后,通过远程操作台消除施加在阀门端部连接处的压力同时切断燃气供,待被测阀门温度降至常温后,移动平台将被测阀门推送至燃烧室外部,一次检测循环完毕。

通常被测阀门在耐火试验过程中及耐火试验结束冷却后会出现内泄漏及外泄漏2 种失效现象。内泄漏是指通过阀座的泄漏,外泄漏是指通过阀体法兰连接处、螺纹连接处以及阀杆密封处等的泄漏。针对阀门耐火试验中出现的失效形式可通过优化阀门耐火结构及密封紧固件的材料进行改善,例如选用耐高温的垫片,如不锈钢石墨缠绕垫、金属八角垫等;选用强度等级较高的铬钼钢螺栓;选用阀杆密封填料应选用耐高温填料,如柔性石墨等[13-16]。

5 结论

阀门端部连接耐火试验系统是一套高度集成化测试系统,其试验方法基于SY/T 6745—2008《端部连接耐火试验规范》所提出。

(1)压力气源驱动试验介质的施压方式,避免了增压泵驱动水作为压力源时增压比过大造成的压力波动,同时无需设置滤液器、滤气器以及补偿管线,提高了整套系统的经济性,有效控制系统的压力波动范围在±10%、测量参数的精度误差范围在±5%以内。

(2)过滤器及冷却器的设置,提高试验管路及测漏系统的使用寿命及性能,解决了传统U 形阻气管冷却能力不足的问题,保障了试验外漏的测量精度。

(3)弯矩加载系统的研制有效地解决了被测阀门拆装及试验的难题,实现了对阀门端部连接燃烧工况下承压性能的试验和评价。该研究成果对燃烧工况下连接件承压性能试验系统的设计及试验方法的优化具有一定的指导意义和参考价值。