超高速部分流泵工作特性试验研究

郝小龙,张明根,王志峰,李振将,胡丽国

(北京精密机电控制设备研究所 航天伺服驱动与传动技术实验室,北京 100076)

0 引言

部分流泵(也称切线增压泵)是指在泵叶轮外径环形腔内局部开喷射口而部分引流输出的泵,属于离心泵范畴,但与普通离心泵相比,其具有无前盖板,叶片呈径向放射状全开式均匀分布、泵叶轮与泵腔可保持较大的轴向间隙等独特之处[1-2]。由于独特的叶型与叶轮结构,使其在超高转速下仍具备较高的扬程系数,工作过程中基本不会产生轴向力。该种类型泵于20 世纪40 年代由德国BARSKE U M 博士研制发明,由此也叫巴斯克(BARSKE)泵,该泵研制初期主要用于火箭发动机燃料输送。此后在20 世纪60 年代,美国Sundstrand 公司也开始研发此类泵并推广使用,20世纪70 年代欧洲国家和日本也逐渐研发并将此类型泵推广应用至石油、化工和消防领域[3]。基于部分流泵的优点,部分流泵经常应用于输送含有固体颗粒物质或需要输出较高扬程的环境中[4-6]。目前国内从事部分流泵技术研究的著作及相关文献较多[7-9],但是均未涉及100 000 r/min 以上的超高转速领域,而对于航天伺服系统高比功率密度的涡轮泵来说[10-11],超高工作转速是一种基本工况。基于此应用需求,本文将针对超高速部分流泵开展试验研究工作,以2 种外径尺寸规格( 22 mm,27 mm)的部分流泵为目标,通过高压气驱的试验方法研究其在超高速工况下的工作特性参数,包括扬程系数、工作效率及功耗损失特性。

1 部分流泵结构

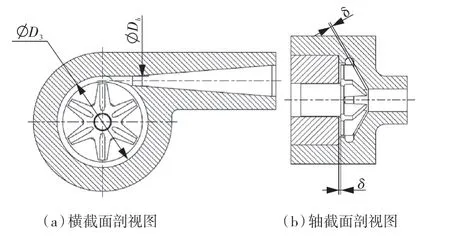

本文所研究的部分流泵基本结构如图1 所示,泵叶轮及其在泵腔中的安装示意如图2 所示,所研究的2 种规格泵叶轮基本尺寸见表1。

图1 超高速部分流泵结构示意Fig.1 Structural diagram of ultra-speed partial flow pump

图2 超高速部分流泵装配示意Fig.2 Assembly diagram of ultra-speed partial flow pump

表1 泵叶轮结构参数Tab.1 Structural parameters of the pump impeller

在部分流泵设计中,一般取泵腔喷射口直径与泵叶轮出口宽度相等,由于轴向装配间隙对部分流泵性能影响较小,因此本试验研究中,泵与泵腔的前端轴向间隙与背部轴向间隙取相等值。

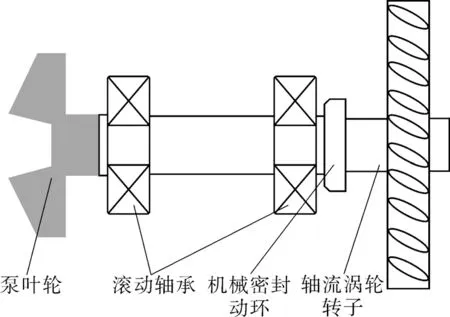

航天伺服超高速涡轮泵应用中[12-14],部分流泵(后续简称泵叶轮)通常由超高速轴流涡轮驱动,泵叶轮通过螺纹或花键与超高速轴流涡轮轴系组件装配,轴系组件由2 个滚动球轴承支撑并安装于涡轮壳体中,轴系组件一般包括轴流涡轮转子、机械密封动环、滚动轴承、轴衬套、泵叶轮及尺寸链调整垫片,轴流涡轮叶型一般采用小反力度涡轮叶型,涡轮轴系组件结构示意如图3 所示。驱动轴流式涡轮的工作介质一般为高温高压燃气、高压氢气、氦气、氮气或高压空气等。实际工作中涡轮轴系运转速度通常每分钟可达数万转至十几万转。

图3 涡轮泵轴系结构示意Fig.3 Schematic diagram of turbopump rotor system

2 试验原理

本试验研究中,针对2 种外径规格的泵叶轮1#和2#,各装配一种轴流式涡轮轴系组件并进行运转测试,2 种泵叶轮所配套涡轮轴系组件基本结构与图3 方案一致。试验过程中涡轮轴系组件通过超音速气流驱动,超音速气流由高压气源经过超音速喷管膨胀后产生。根据2 种涡轮轴系组件运转需求,配备了2 种参数的超音速喷管,试验在专用的超高速涡轮氦吹试验系统上进行,驱动涡轮的气源工质为常温高压氦气。试验系统基本组成如图4 所示,主要由高压气源、手动截止阀、压力调节阀、电磁开关、伺服控制阀、液压缸、增压油源组件、工控机、气源回收罐以及各类压力传感器、流量计、温度计及转速测量传感器等组成,试验系统中所用传感器规格、类型、生产厂家、测量量程及精度见表2。

图4 气吹试验系统原理Fig.4 Schematic diagram of gas blowing test system

表2 试验系统所用传感器汇总Tab.2 Summary of sensors used in the test system

试验系统基本工作原理:由高压气源提供初级能源,高压气源经手动截止阀开启后,经过压力调节阀调至需要的合适气源压力工况下,通过电磁开关控制高压气路的开启与关闭,电磁开关由工控机远程控制。电磁开关打开后,高压气源直接抵达超音速喷管入口处,并经过超音速喷管喷胀加速至超音速后以均匀直线流吹动轴流式涡轮超高速运转,涡轮同轴驱动泵叶轮工作,做功后的低压气流由气源回收罐回收。涡轮轴系运转过程中,泵叶轮入口液压油由增压油源组件提供,泵增压后的介质通过伺服控制阀控制流量,控制液压缸往复运动,液压缸低压油再回流至增压油源组件形成工作循环,泵的工作介质采用15#航空液压油,其密度为850 kg/m3。

试验方法:试验运行过程中给定恒定的气源压力进行连续供气,泵在高速运转情况下,通过控制伺服阀调节泵出口输出流量模拟变负载,每个输出流量维持一定的稳定时间,输出流量稳定过程中实测泵叶轮的转速及输出压力,通过改变泵输出流量实测转速及输出压力的变化情况。转速的测量通过在涡轮轴系组件上开键槽,当轴系旋转过程中,键槽经过电涡流位移传感器时会产生变化的脉冲信号,将高频脉冲信号通过频压转换器后转变为随转速变化的连续电压曲线实现转速测量,试验系统中泵的流量测点设置在泵入口前端低压管路。试验过程中检测的物理量有喷管入口处高压气源压力、温度、泵工作转速、泵入口压力、输出流量及出口压力,超音速喷管的排气背压为0.2 MPa。

3 试验数据及分析

3.1 试验数据

对1#和2#2 种规格泵叶轮在试验系统中以氦气作工质进行运转试验,试验测试次数及气源压力工况条件,试验情况见表3。

表3 试验情况汇总Tab.3 Summary of tests

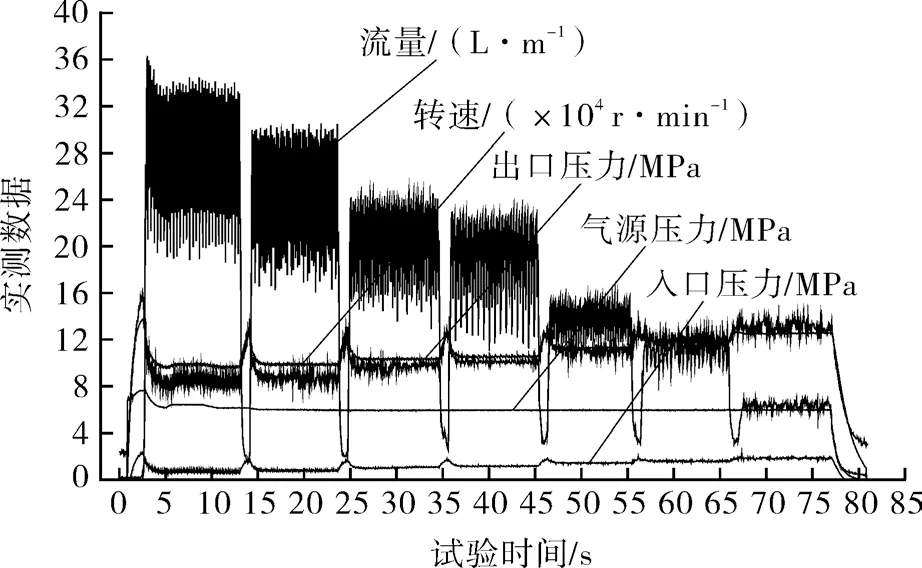

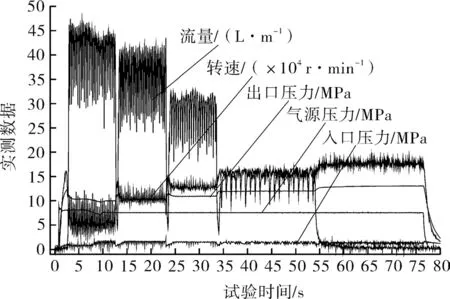

试验系统中泵输出流量通过伺服阀控制后输出至液压缸,驱动液压缸活塞左右移动,活塞移动到两端极限位置换向瞬间对泵输出流量有短时切断影响,因此试验系统中采集到的流量曲线存在较宽幅度的波动。经过分析泵实际输出流量对应于活塞移动在最中间位置最大速度时,此位置对应的流量值是实测流量曲线的中的峰值,因此后续试验数据分析过程中均取每段流量稳定情况下曲线最上限值及与此流量值对应的泵进、出口压力和转速进行分析。从试验曲线结果看,除流量实测变化范围较大外,气源压力、转速、泵入口压力及出口压力变化幅度均很小,各试验值取对应曲线上中点可以满足分析精度要求,1#泵实测曲线如图5,6 所示,2#泵实测曲线如图7,8 所示。

图5 1#泵5 MPa 氦吹试验测试结果Fig.5 Test results of 5 MPa helium blowing test from 1# pump

图6 1#泵6 MPa 氦吹试验测试结果Fig.6 Test results of 6 MPa helium blowing test from 1# pump

图7 2#泵7.5 MPa 氦吹试验测试结果Fig.7 Test results of 7.5 MPa helium blowing test from 2# pump

图8 2#泵8.5 MPa 氦吹试验测试结果Fig.8 Test results of 8.5 MPa helium blowing test from 2# pump

3.2 结果分析

根据氦气工质类型(绝热指数k=1.667)、超音速喷管几何结构尺寸(主要指喷管的喉部直径,扩展角度及喷管出口直径)及喷管前进气总压p0、总温t0喷管排气背压p1实测值,根据空气动力学相关理论可以精确地计算出气体等熵膨胀后的机械功率L,详细计算过程可以参考文献[13]或有关气体动力学书籍。根据试验系统中所用轴流式涡轮的速比效率特性关系[13],通过涡轮转速可以分析出涡轮对气体膨胀机械功的转换效率,进而得出涡轮输出的轴功率W1。涡轮输出的轴功率经过轴承运转损失与机械密封摩擦损失后再传递至泵轴输入,泵轴输入功率W2按下式计算:

式中 W2——泵轴输入功率,kW;

W1——涡轮输出功率,kW;

ω ——泵轴角速度,rad/s;

T —— 机械密封与轴承运转过程中的摩擦力矩,实测值为0.15 N·m;

N ——泵轴转速,r/min。

泵实际输出的液压功率W3按下式计算:

式中 W3——泵输出液压功率,kW;

P ——经过泵后液体介质增高压力,MPa;

Q ——泵输出流量,L/min;

Pd——泵出口压力,MPa;

Ps——泵入口压力,MPa。

泵扬程系数ψ按下式计算:

式中 ρ —— 泵工作介质的密度,15#航空液压油密度为850 kg/m3;

V ——泵叶轮外径线速度,m/s;

d ——泵叶轮外径,mm。

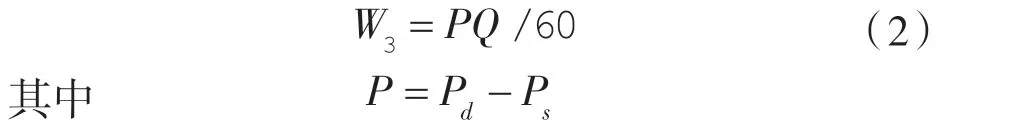

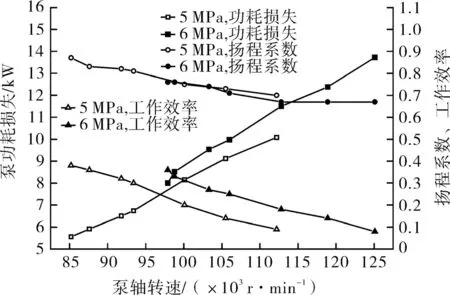

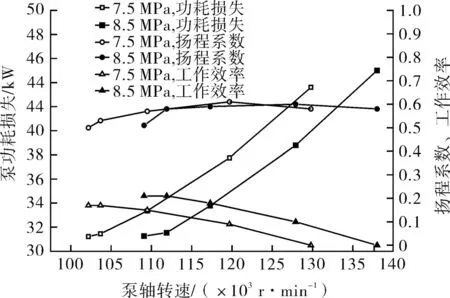

对图5~8 曲线中氦气压力、泵输出流量、泵入口压力、出口压力及泵轴转速进行取值,并按式(1)~(3)进行分析。为对比分析,将1#泵在氦气压力5.0,6.0 MPa 下试验得出的扬程系数、功耗损失及工作效率与泵转速关系绘制坐标曲线如图9 所示。将2#泵在氦气压力7.5,8.5 MPa 下试验得出的扬程系数、功耗损失及工作效率与泵转速关系绘制坐标曲线,如图10 所示。

图9 1#泵试验结果曲线Fig.9 Test result curve of 1# pump

图10 2#泵试验结果曲线Fig.10 Test result curve of 2# pump

4 结论

(1)外径22 mm 的泵叶轮其扬程系数随泵转速的升高呈下降趋势,在转速从85 200 r/min 升高至125 000 r/min 时,扬程系数从0.87 降至0.67;外径27 mm 的泵其扬程系数随泵转速的升高变化趋势不明显,在转速从102 000 r/min 升高至138 000 r/min 时,扬程系数在0.50~0.61 间缓慢变化。

(2)2 种规格的泵,其功耗损失随着转速的升高基本上程直线增加,工作效率随转速的升高程直线下降,85 200 r/min 超高速运转工况以上外径22 mm 的泵其最高工作效率不超过0.38,102 200 r/min 转速以上外径27 mm 的泵其最高工作效率不超过0.21。

(3)在气源输入功率近似视为恒功率输入情况下,泵的功耗损失占据了绝大部分,从试验结果来看,外径22,27 mm 的泵叶轮在转速分别达到125 000,138 000 r/min 时,泵功耗分别达到14,45 kW,泵的功耗损失主要用于泵轮的搅油和轮盘摩擦损失,因此对于超高速部分流泵的设计,在超高速运转情况下功耗损失是一个非常突出的问题,也是超高速部分流泵设计时应该主要考虑的因素。

(4)由于部分流泵属于无前后盖板全开式结构,因此在工作过程中泵自身容积效率较低,内泄非常严重,外径22,27 mm 泵叶轮在输出压力分别达到11,15 MPa 以上时,输出流量近似为0。