航空发动机燃烧室光学可视模型试验件及其流场测量研究进展

王于蓝, 范雄杰, 高 伟, 刘存喜,3,*, 杨金虎,3,刘富强,3, 穆 勇,3, 徐 纲,3,*

1. 中国科学院工程热物理研究所 中国科学院轻型动力重点实验室, 北京 100190;2. 中国科学院大学, 北京 100049; 3. 中国科学院 轻型动力创新研究院, 北京 100190

0 引 言

航空发动机燃烧室将燃料的化学能转化为热能从而对涡轮做功[1]。航空发动机是飞机的“心脏”,而燃烧室可以说是“心脏”的“心脏”。随着发动机燃烧室由传统富油头部设计向多级旋流燃油分级的贫油头部设计发展[2],燃烧室头部进气量大幅增加,流场组织、燃油雾化、油-气混合、燃烧组织等都在燃烧室头部完成,燃烧室头部的流场组织在燃油雾化、蒸发、混合和燃烧组织中的作用越来越重要,决定着燃烧室的点/熄火稳定工作边界、出口温度分布质量、污染物排放水平和火焰筒寿命等燃烧性能。

为满足发动机推重比、寿命、污染物排放和安全性等性能要求,军用发动机的高温升燃烧室和民用发动机的低污染燃烧室普遍采用先进的分区分级耦合燃烧组织方法,如贫油预混预蒸发燃烧(LPP)、富燃-淬熄-贫燃燃烧(RQL)以及贫油直接喷射燃烧(LDI)等[3-5]。这些先进的燃烧组织思想已经部分成功运用于在役军用和商用发动机燃烧室中,如美国通用电气(GE)的双环预混旋流器燃烧室(TAPS),英国罗尔斯·罗伊斯(RR)的Lean-burn燃烧室,普惠(PW)公司的TALON燃烧室,日本宇航局(JAXA)的Lean-stage燃烧室等。这些先进燃烧室采用多级旋流器的燃烧室头部结构,流场组织过程和流场结构特征复杂,湍流强度高,且流场特性受旋流器气动结构参数和燃烧室结构影响大。国内外均对燃烧室内的流场特性进行了大量的数值仿真和试验研究[6-7],数值仿真方法虽然可以得到较完整的流场细节,但由于燃烧室内流场的高湍流度,并且旋流流动与火焰筒受限空间及其形状耦合,同时旋流流动过程受旋流器及其出口位置的微小结构影响较大,数值模拟方法尚不能得到完全真实的流场信息,尤其是在燃烧状态下,对带化学反应的湍流模拟更加困难。目前,发动机燃烧室内的流场组织机理及流场特性研究仍然以流场测量试验为主。

先进发动机或工业燃气轮机燃烧室普遍采用环形燃烧室,具有机匣和火焰筒两层结构,火焰筒上设计主燃孔、补燃孔、掺混孔等大孔结构和多种类型的气膜或发散冷却小孔等,几何结构复杂,形状各异,径向尺寸达到米量级,几何尺度范围宽,无论是接触式测点布置还是光学诊断的光路布置都相对困难[4]。为更好地捕捉燃烧室内流场特征,流场测试手段不断发展,激光诊断技术由于不干扰流场,已被广泛运用于燃烧室流场测量中,并随着计算机技术、激光器技术、图像采集及处理技术的快速发展,其流场测量精度逐渐提高。如单点测量的热线风速仪(HWA)、激光多普勒测速仪(LDV)和平面测量的粒子图像测速仪(PIV)等,国内外大多借助这些成熟的流场诊断技术对燃烧室流场开展研究,并且向高频和三维体测量方向发展,同时也在积极探索新的测量方法[6]。美国密歇根大学、辛辛那提大学和普渡大学等与GE的联合团队、欧洲各个高校与RR公司、日本宇航局(JAXA)、德国宇航局(DLR)和法国宇航局(ONERA)等均建立了较为完备的燃烧室流场测量试验平台,借助光学模型燃烧室进行了大量的流场测量试验。国内中国航空发动机集团公司下属的动力所联合北京航空航天大学、南京航空航天大学、西北工业大学等航空航天院校、中国科学院、中国空气动力研究与发展中心等基于发动机燃烧室的研制需求,在光学模型燃烧室试验件内开展了大量的流场测量试验研究。这些光学模型燃烧室内的流场研究在发动机燃烧室研制过程中发挥了重要作用,已经引起了国内外研究院所和发动机公司的重视。

光学模型燃烧室是研究发动机燃烧室流场组织机理和流场结构特征的关键载体,但由于目前在光学模型燃烧室试验件设计方面缺少共识,设计什么样的光学模型燃烧室试验件困扰着发动机燃烧室燃烧组织基础问题或应用基础研究的科研工作者和燃烧室工程研制的工程师。即使上文提到的成熟流场测量技术应用于发动机燃烧室时,也受到燃烧室内的高温高压燃烧恶劣环境和复杂结构引起的光路布局等限制,影响精度和测试空间。本文重点总结光学模型燃烧室的发展趋势,详细分析在光学模型燃烧室试验件设计过程中针对流场测量需要考虑的要求和存在的问题,进一步,分析两类典型燃烧室的流场特征,从而把燃烧室本身的流场特征与模型试验件设计结合起来,以期为发动机燃烧室研制过程中燃烧室光学模型试验件的设计提供支撑。

1 光学可视模型燃烧室

光学可视模型燃烧室的作用是模拟燃烧室内的真实气动、雾化和燃烧特征,并且满足光学测量装置的光路布置要求。为深入认识燃烧室内的流场组织机理和流场特性,国内外学者基于不同的研究目标,开展了大量的相关研究[1,4]。为了模拟发动机燃烧室内的真实流动组织过程和流场特征,其模型燃烧室试验件的发展趋势为从开放空间到受限空间、从常温常压到中温中压甚至高温高压、从冷态流场到燃烧条件下的热态流场和从单头部到多头部甚至全环燃烧室等(见图1),为发动机燃烧室研制过程中相关燃烧问题的解决和新型燃烧组织技术的发展提供了支撑,有效促进了发动机燃烧室的研制。

根据图1,光学可视模型燃烧室设计的最终目标是模拟真实燃烧室的真实工作条件并捕获燃烧室内的气动、雾化和燃烧等物理参数。受经济因素、试验条件、测量技术和测点及光路空间布局限制,在发动机燃烧室研制过程中,光学可视模型燃烧室的设计采用对测量参数数量及其空间、燃烧室结构和进气参数等进行折中的方法。光学可视模型燃烧室试验件向3个方向发展:1) 高温高压模型燃烧室试验件。其更加接近燃烧室的真实工作参数,忽略燃烧室头部之间相互作用,并且对燃烧室结构进行简化,只能采用少量能承受燃烧室内高温高压恶劣环境的测量技术,测量参数受限,试验费用高,适用于技术成熟度达到TRL3的燃烧室技术研究。2) 含真实火焰筒并且工作在真实环境下的燃烧室试验件。该试验件充分考虑了进气参数、燃烧室的结构和头部之间相互作用,试验件结构复杂,受测量方法在高温高压下的环境适应性和空间布局等限制,只能测量极少量参数,试验费用较高,适用于技术成熟度达到TRL5-TRL6的燃烧室技术研制。3) 全环燃烧室模型试验件。该试验件充分考虑了燃烧室头部之间耦合相互作用,采用缩放或真实燃烧室头部结构,简化火焰筒结构,大多在常温常压条件下开展实验,测量参数受环境适应性和空间布局等因素的限制较小,试验成本相对较低,适用于技术成熟度达到1级的燃烧室技术研制和燃烧组织机理基础研究。

图1 光学可视模型燃烧室试验件发展趋势Fig. 1 The development of optically accessible model combustor

1.1 旋流杯光学模型燃烧室

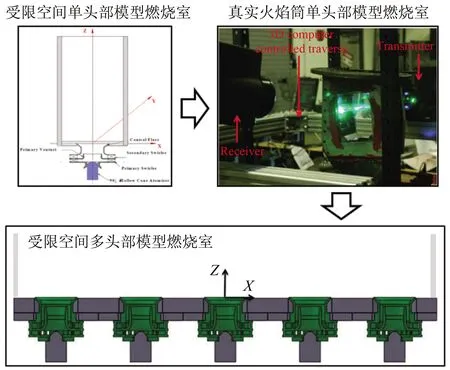

旋流杯光学模型燃烧室(以下简称“旋流杯模型燃烧室”)是美国GE公司发展的用于燃油雾化和油气混合的燃烧组织技术,由于其良好的燃油雾化质量和燃烧室稳定性,在发动机上得到广泛应用,如CFM56[8]。国内外许多学者针对旋流杯模型燃烧室开展了大量的基础及应用研究,辛辛那提大学在旋流杯模型燃烧室的流场组织机理研究和模型燃烧室试验件设计方面都作出了较大贡献[9-12],在旋流杯模型燃烧室流场研究过程中依次发展了受限空间单头部模型燃烧室、真实火焰筒结构的单头部模型燃烧室和多头部模型燃烧室。首先,借助受限空间单头部模型燃烧室在常温常压条件下开展了限制域有/无、限制域尺寸和旋流器参数等对流场结构的影响。其次,对于采用RQL燃烧技术的旋流杯模型燃烧室,头部的旋流与主燃孔、补燃孔和掺混孔射流相互作用对燃烧稳定边界、污染物排放和出口温度分布质量等有重要影响,Hassa等[13]和Mohammad等[14]借助带主燃孔、补燃孔和掺混孔、更接近真实燃烧室结构的光学模型燃烧室开展了旋流与射流混合过程及其流场特征的研究。最近,燃烧室头部之间及其与侧壁相互作用引起研究者的重视,Kao等[10]和Kwong等[15]借助直线型多头部模型燃烧室开展了头部个数、头部间距、轴线安装位置和侧壁距离等对流场结构影响研究。

图2 辛辛那提大学旋流杯模型燃烧室试验件[9-15]Fig. 2 Swirl cupmodel combustor rig in University of Cincinnati [9-15]

为进一步模拟燃烧室的真实进气条件,旋流杯模型燃烧室试验件向高温高压方向发展。德国宇航局(DLR)[16]和法国宇航局(ONERA)[17]在高温高压模型燃烧室设计及测量方面一直处于领先地位,国内的研究机构近年来也在积极探索高温高压旋流杯模型燃烧室及其对应的测量方法。Willert等[16]在2001年已完成了2 MPa和850 K进气条件的高温高压光学可视模型燃烧室试验件设计,并采用PIV开展了流场测量实验,通过燃烧室出口的临界节流孔板控制空气流量和压力,主流空气按2∶1的比例分别进入燃烧室头部和内侧可视窗的冷却狭缝。西北工业大学的Xiao等[18]采用真实火焰筒结构,利用从燃烧室试验件尾部进光侧面拍摄的方法,在0.55 MPa和300 K的进气条件下分析了主燃孔和掺混孔与旋流流场的耦合过程及其对流场结构的影响。

1.2 分区分级耦合燃烧光学模型燃烧室

分区分级耦合燃烧技术是低排放燃烧室和高温升燃烧室普遍采用的燃烧组织方法,也是目前国内外航空发动机燃烧室研制致力突破和创新的关键技术之一[1-2,5]。下面针对目前国内外在新型燃烧室研制过程中普遍采用的典型光学模型燃烧室试验件进行分析和总结。

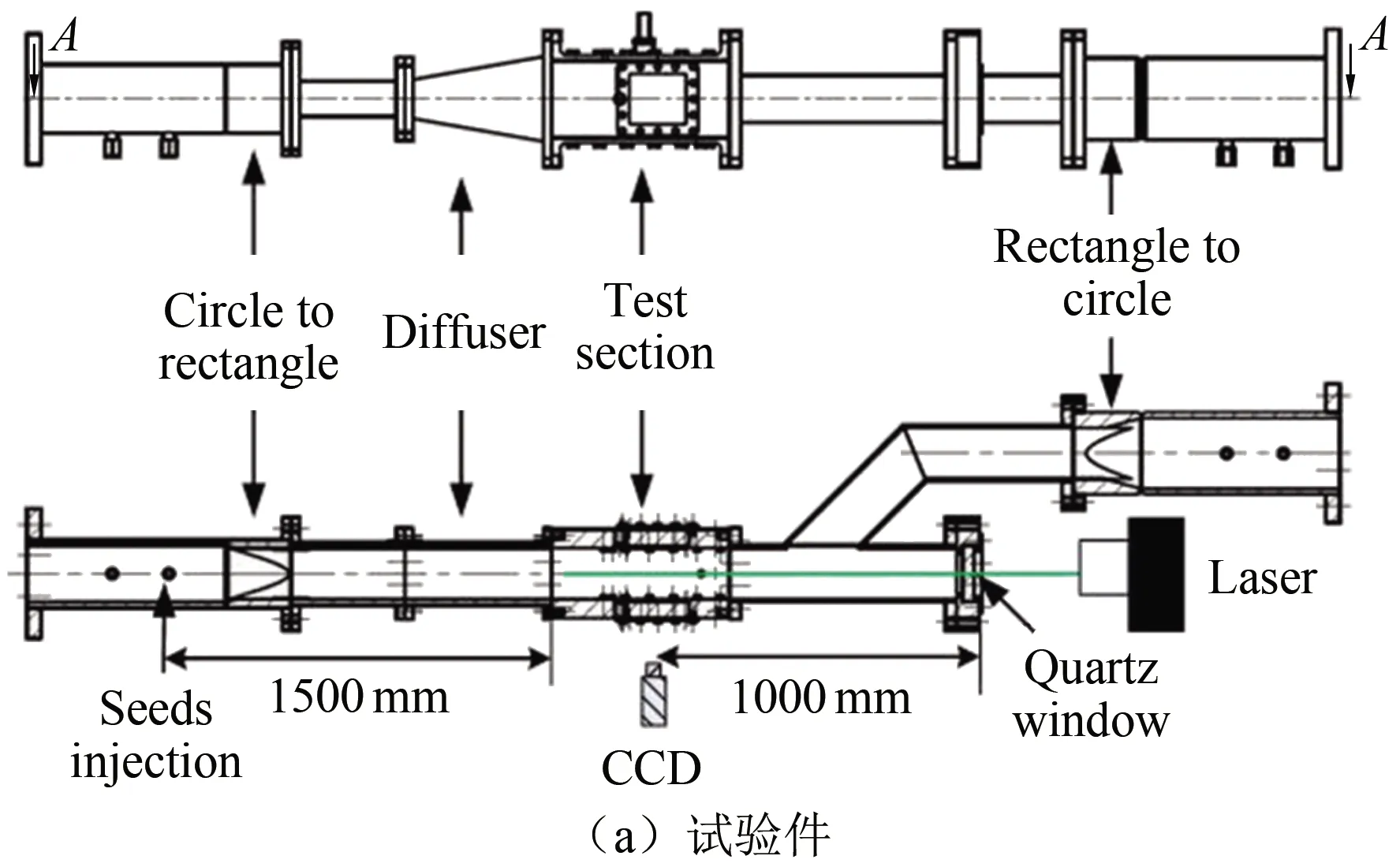

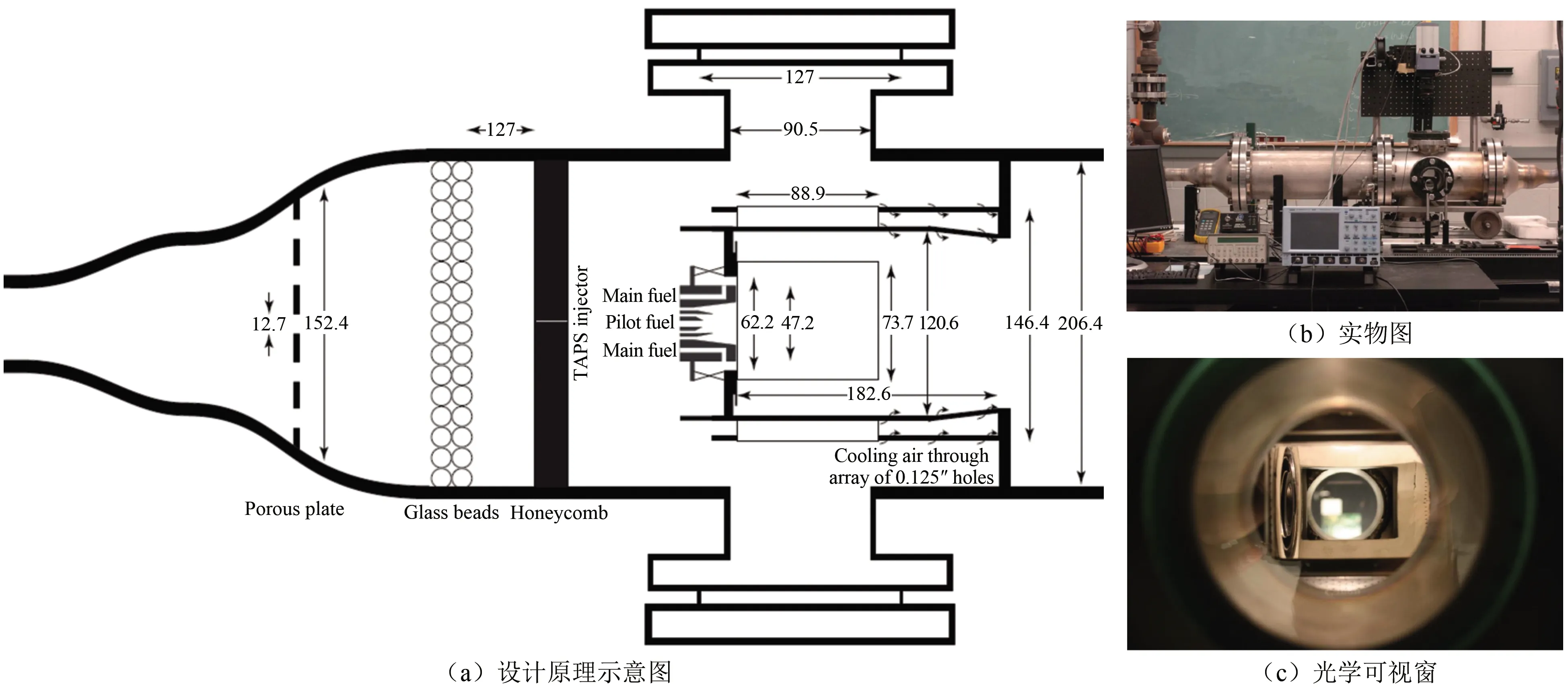

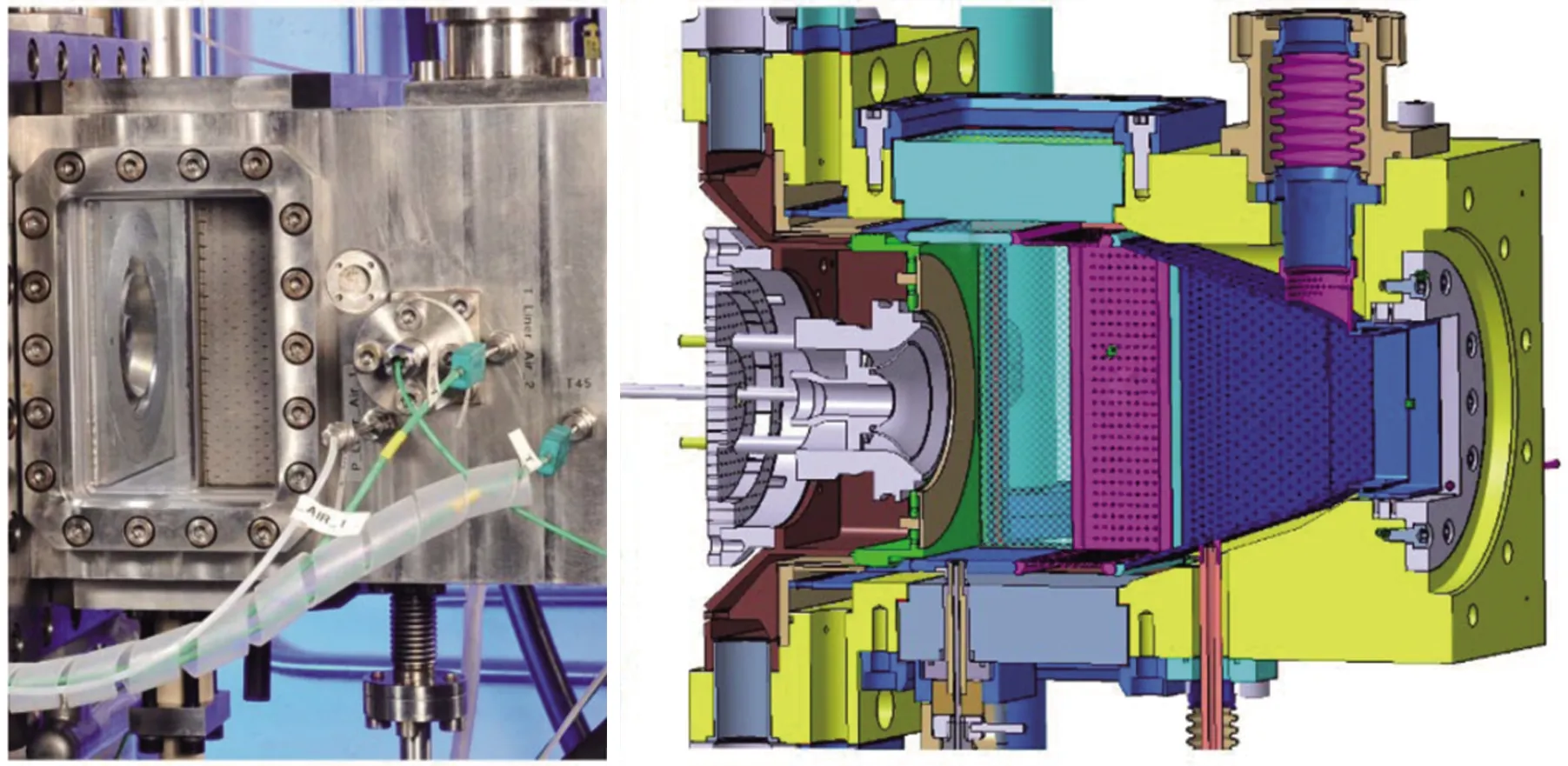

1) TAPS模型燃烧室。美国密歇根大学为研究TAPS燃烧室在不同状态下的流场特征(剪切层、回流区等),设计了高压燃烧室模型[19-20],如图5所示。模型燃烧室的圆筒形高压机匣内安装了TAPS燃烧室的燃油喷嘴和火焰筒,燃烧室机匣耐压能力为1 MPa。为便于光学测量,燃烧室壁面设计了3个可视窗,其中上侧可视窗用于图像采集,水平方向成180°的2个窗口分别用于让激光进入燃烧室和激光经过测试区后透过燃烧室,从而减小激光在燃烧室可视窗之间反射而产生的信号噪声。为保证进入燃烧室的空气分布均匀,在主燃烧室的上游设计了一个整流段,依次采用多孔孔板、玻璃珠和蜂窝结构对来流空气进行整流。同时,燃烧区下游的火焰筒上分布有一排冷却孔,这种冷却布置使火焰筒的冷却过程与真实的燃气轮机燃烧室相同,进一步保证了模型燃烧室内流场与真实燃烧室内流场的相似性。试验过程中,进入TAPS燃烧室头部的空气量和冷却空气量比例没有进行测试,而是通过旋流器和冷却孔的有效面积计算得到。

图5 密歇根大学TAPS燃烧室模型[19]Fig. 5 TAPS model combustor of University of Michigan[19]

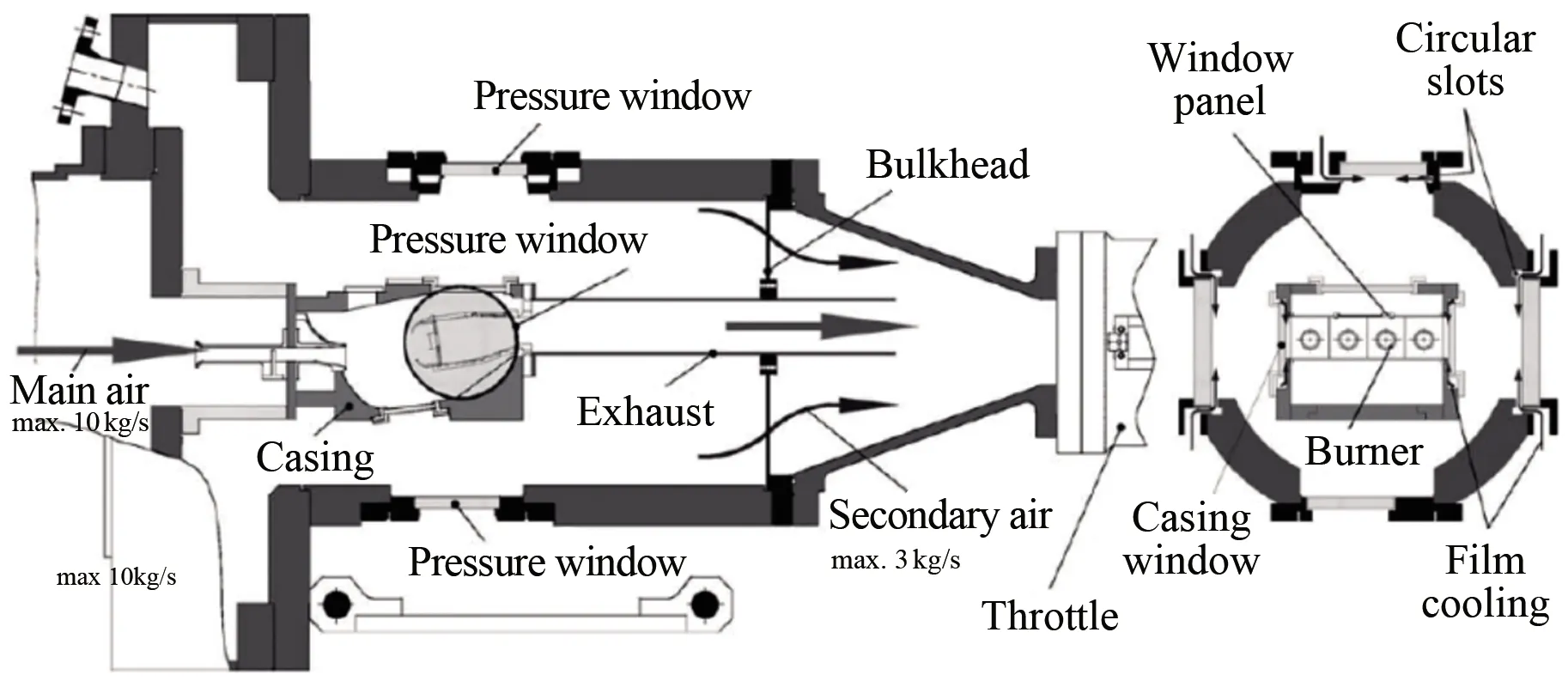

2) Lean-burn燃烧室模型。德国宇航局(DLR)在研究RR公司的Lean-burn低污染燃烧室过程中设计了如图6所示的光学研究试验台和燃烧室[21-22]。为获取燃烧室在实际工况下的燃烧流场数据,模型燃烧室耐压能力高达2 MPa,进口空气温度为850 K,空气质量流量为10 kg/s。为满足光学可视化测量光路布置的需要,整个试验件测量段高压机匣设计成矩形而不是圆形,方便相干反斯托克斯拉曼散射(CARS)、LDV、PIV和OH-PLIF等光学诊断设备在此试验件上的使用。可视窗玻璃可以沿流动方向调整位置,以适应不同轴向位置速度场测量过程中发射光源光路和接受信号光路的布置。为满足测试区尺寸要求,德国宇航局开发了具有较大可视窗口的BOSS光学可视模型燃烧室,如图7所示[23]。

图6 德国宇航局(DLR)燃烧室模型[22]Fig. 6 Model combustor of DLR[22]

图7 BOSS光学可视模型燃烧室(DLR)[23]Fig. 7 Big optical single sector model combustor (DLR)[23]

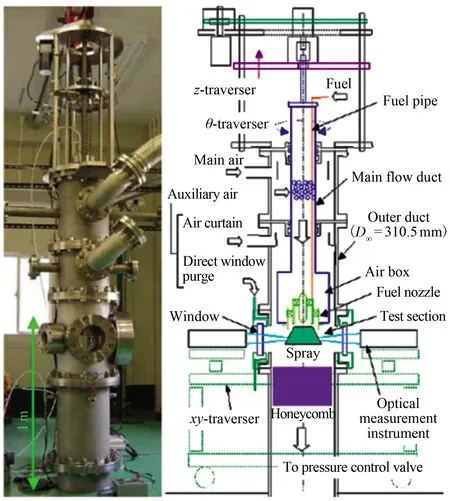

3) Lean-stage燃烧室。日本宇航局(JAXA)建立了单头部燃烧室高压喷雾试验装置,如图8所示,最大工作状态参数为常温条件下压力1 MPa[24-29]。其试验段内径为310.5 mm,高压可视窗直径分别约为150和200 mm,可视窗的石英玻璃厚度为40 mm。在可视窗的内侧设计了辅助空气气帘系统用于清洁可视窗,速度场和粒径测量采用PDPA方法,雾锥几何特性和燃油分布测量采用PMie方法。此模型燃烧室可以开展高压试验,但没有考虑火焰筒限制域对流场特性的影响。随后,在进行常温常压点火和熄火特性试验过程中,火焰筒采用直径为125 mm的石英玻璃筒,用于试验过程中的火焰探测。

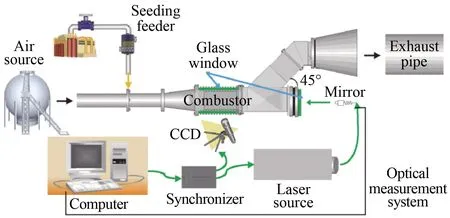

4) 南京航空航天大学TAPS/MIDL燃烧室模型。南京航空航天大学在研制一种带多点燃油直接喷射双环预混旋流头部的贫油预混预蒸发(LPP)燃烧室时,忽略燃烧室机匣、火焰筒形状及其冷却,将模型燃烧室设计成一个单层的圆筒形燃烧室[30-32]。为满足气动雾化场光学测量过程中光路布置的需求,如测量燃烧室不同横向和纵向截面的速度分布,燃烧室筒体采用全透明的石英玻璃筒体,并在测量段末端设置石英玻璃观察窗。在中心截面的速度场测量过程中,激光通过测量段末端的可视窗进入燃烧室,利用CCD相机通过圆筒形可视窗采集粒子图像;而在横截面的速度场测量过程中,激光通过圆筒形可视窗进入燃烧室,在测量段末端的可视窗进行粒子图像采集。在进行燃烧室热态流场试验时,为防止燃烧火焰发光对测量结果的影响,利用波长为532 nm、带宽为5 nm的滤光片对火焰光干扰信号进行屏蔽。

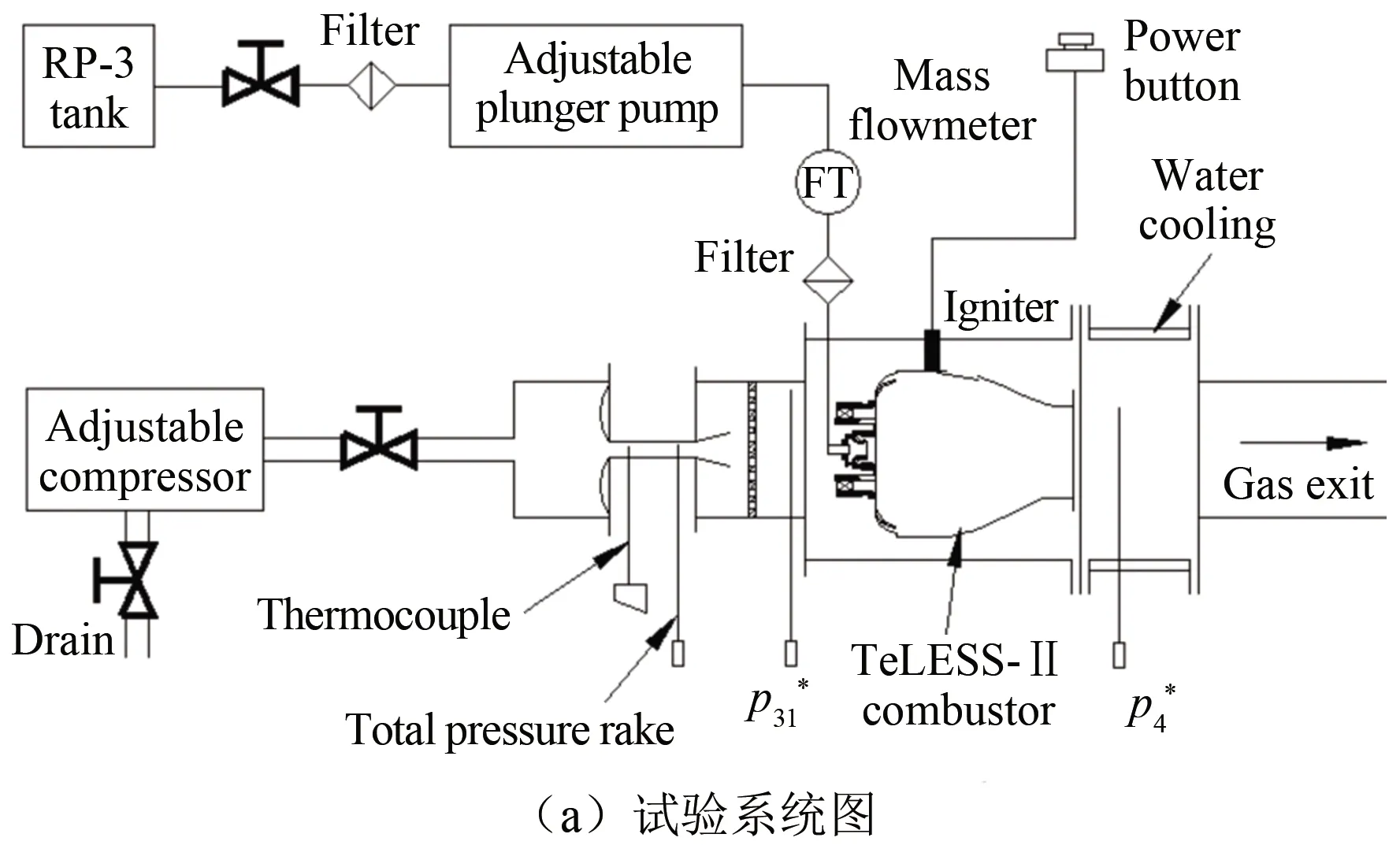

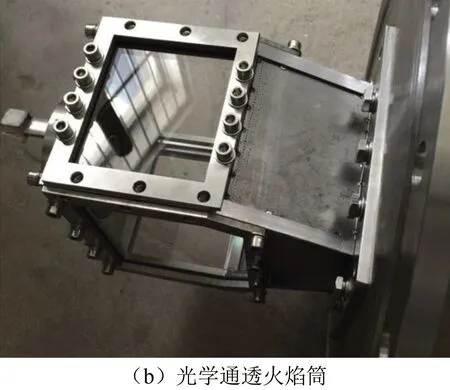

5) 北京航空航天大学TeLESS模型燃烧室。北京航空航天大学在TeLESS中心分级低排放燃烧室的研制过程中开发了光学可视模型燃烧室试验件[33],如图10所示。TeLESS模型燃烧室采用四面开窗的方形结构,上下侧的火焰筒保留了原始火焰筒的初始结构特征和气膜冷却结构,并且预留了相对较大的侧壁可视窗,用以采集尽可能大的区域的气动雾化场和燃烧场信息。此模型燃烧室考虑了限制域、火焰筒几何形状及气膜冷却等因素,在保持燃烧室内气动雾化和燃烧场真实性方面具有一定的优势。

图8 日本JAXA高压试验装置[24]Fig. 8 High pressure combustor facility of Japan Aerospace Exploration Agency[24]

图9 南航LPP燃烧室试验方案[30-32]Fig. 9 Lean premixed prevaporized combustor facility of Nanjing University of Aeronautics and Astronautics[30-32]

图10 TeLESS光学可视模型燃烧室[33]Fig. 10 Optically accessible model combustor of TeLESS[33]

6) 中国科学院工程热物理研究所分层部分预混模型燃烧室。针对组合式燃油雾化喷嘴对高温高压气动雾化特性的测量需求,中国科学院工程热物理研究所研制了燃油喷嘴高压高温雾化特性平面激光测量系统,开发了高温高压光学可视模型燃烧室试验件[34],如图11所示。采用内层承温外层承压的设计理念,火焰筒内侧设计气帘用于吹扫火焰筒可视窗,减小示踪粒子及液滴对可视窗的污染;模型试验件中采用方形火焰筒,火焰筒横截面积保持与燃烧室单头部横截面积相同,同时保持了火焰筒收缩段长度及收缩比例。应用于采用中心分级燃烧技术的分层部分预混燃烧室时,由于分层部分预混燃烧室取消了主燃孔和补燃孔,约50%~70%的空气由燃烧室头部的旋流器进入,燃烧室内的流场结构主要由旋流器气动结构参数决定,火焰筒壁面的气膜冷却孔和掺混孔对燃烧室内的流场结构影响较小,并考虑到火焰筒的加工难度和光学可视需求,光学火焰筒省略了气膜冷却孔和掺混孔。目前已经利用此模型燃烧室试验件对分层部分预混燃烧室进行了大量的气动雾化场试验,也为从事发动机研究相关的高等院校、科研院所和工业部门的新型高温升和低排放燃烧室研制提供了气动雾化场测量试验服务和数据支撑。

图11 高温高压光学可视模型燃烧室试验件[34]Fig. 11 High temperature and high pressure model combustor with optical access[34]

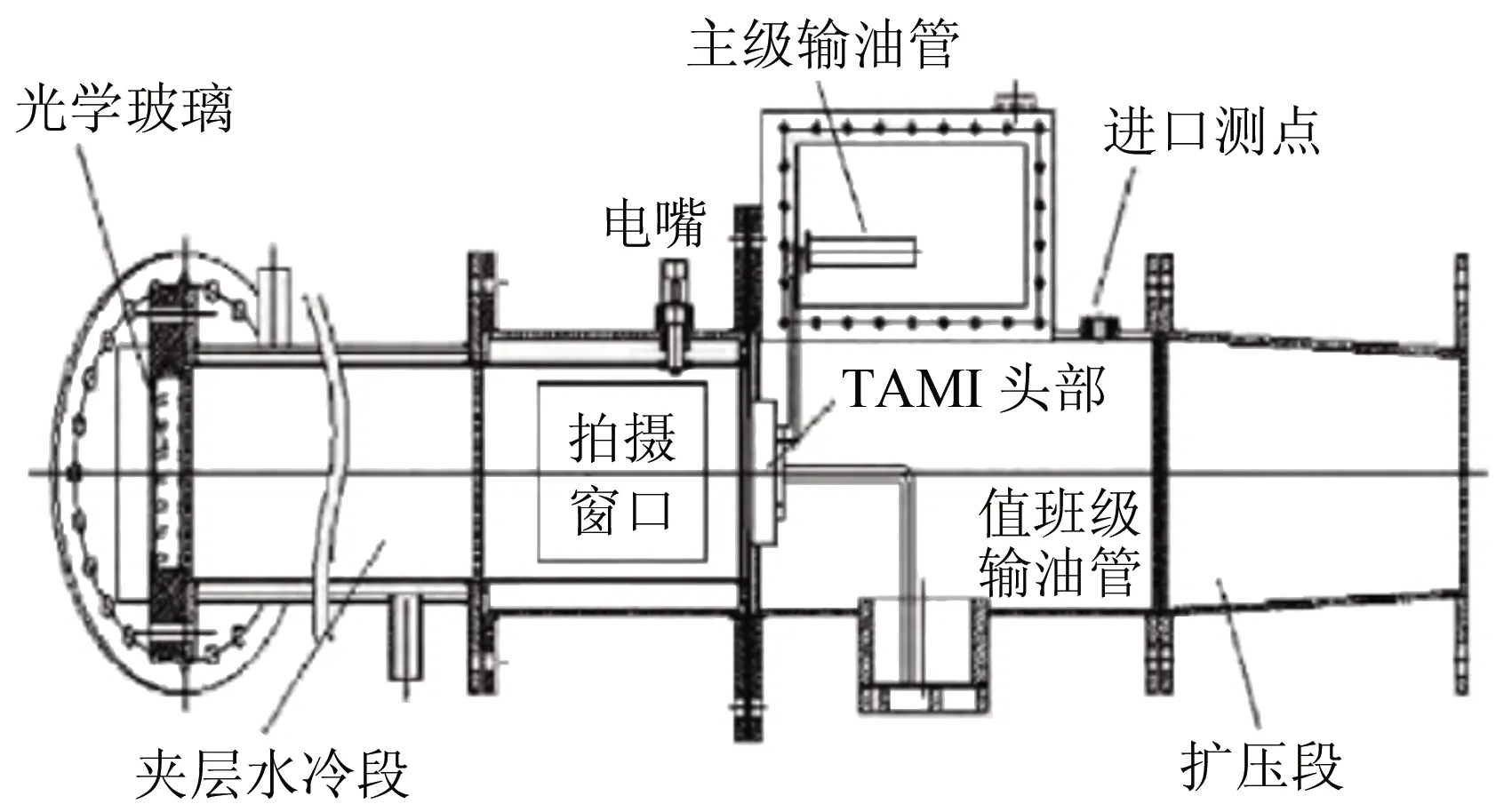

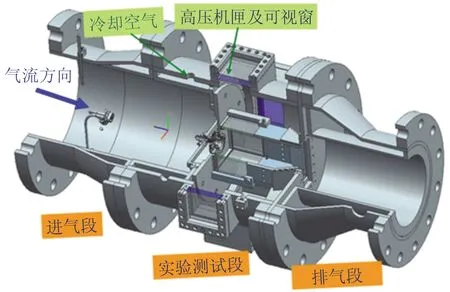

7) 中国空气动力研究与发展中心三级轴向旋流模型燃烧室。中国空气动力研究与发展中心和西北工业大学合作,针对采用三级轴向旋流器的航空发动机燃烧室设计了高温高压光学可视模型燃烧室试验件[35]。供气系统提供常温或加热的压缩空气来流,经燃烧室后水平向侧后方45°转向流入排气管路,管路转向是为了在正对燃烧室出口的方向设置石英玻璃窗,以进行光学测量,如图12所示。该试验件可以承受真实燃烧室来流条件,目前已经开展了全状态进气压力2.78 MPa和进气温度813 K条件下的PIV流场测量。

图12 三级轴向旋流模型燃烧室[35]Fig. 12 Three-staged axial swirler model combustor[35]

以上典型的光学模型燃烧室为发动机燃烧室研制过程中燃烧室头部方案设计、分区分级气动雾化场和燃烧组织机理认识、雾化性能和部分燃烧性能评估提供了重要支撑。目前已服役的GE航空公司的TAPS系列低排放燃烧室和RR航空公司的Trent系列发动机上的低排放燃烧室等都离不开研制前期在光学模型燃烧室上的大量基础研究试验。我国在研制民用发动机低排放燃烧室和高推重比发动机高温升燃烧室的过程中,已在光学模型燃烧室上开展了部分基础试验,从支撑在研发动机燃烧室和探索未来新型燃烧室的角度考虑,还需要进行更加全面的气动雾化和燃烧组织机理试验、数据积累和针对具体工程问题的应用试验等。

1.3 流场诊断技术在光学模型燃烧室上应用的难点分析

根据前面对光学模型燃烧室发展趋势的分析,从光学模型燃烧室设计的角度考虑,流场诊断技术在光学模型燃烧室上应用的主要挑战是可视窗空间布局、可视窗的清洁和可视窗的烧蚀等问题。可视窗空间布局局限性的分析已在典型的光学模型燃烧室中介绍。燃烧室内流场测量试验过程中,需要向燃烧室入口空气中添加示踪粒子,包括液滴和固体示踪粒子,示踪粒子材质和颗粒粒径等选择可参考文献[36],而在高温冷态和燃烧条件下,由于液滴示踪粒子会快速蒸发,故只能采用耐高温的固体示踪粒子。无论采用液滴或固体示踪粒子,进入燃烧室后都可能部分附着于可视窗表面,对光学模型燃烧室的可视窗产生污染,而发动机燃烧室内的旋流环境进一步加剧了示踪粒子在可视窗表面的附着几率。目前普遍通过在可视窗内侧设置气帘来降低示踪粒子对可视窗的污染。进一步,燃烧条件下的流场测量过程中,在相对较小的发动机工况时,可视窗壁面易产生积炭;同时,对于采用液体燃料的燃烧室,存在部分液滴撞击到可视窗表面的问题,一方面影响可视窗光学通透性,另一方面也会加剧可视窗表面的积炭问题。此时气帘设计需考虑对可视窗的加热作用,加速可视窗表面附着液滴的蒸发,减小液滴及随后的积炭对可视窗的污染。而在发动机大工况条件下,火焰局部温度达到2000 ℃以上,可视窗表面易被高温燃气烧蚀,可视窗表面的积炭和烧蚀都影响流场测量过程中的光学信号输入/采集,给流场测量带来误差,可视窗壁面污染严重时甚至难以开展流场测量试验。此时吹扫气帘设计需考虑对可视窗的冷却作用。综上所述,故在可视窗内外两层分别设置吹扫气帘。

2 限制域对流场特性的影响

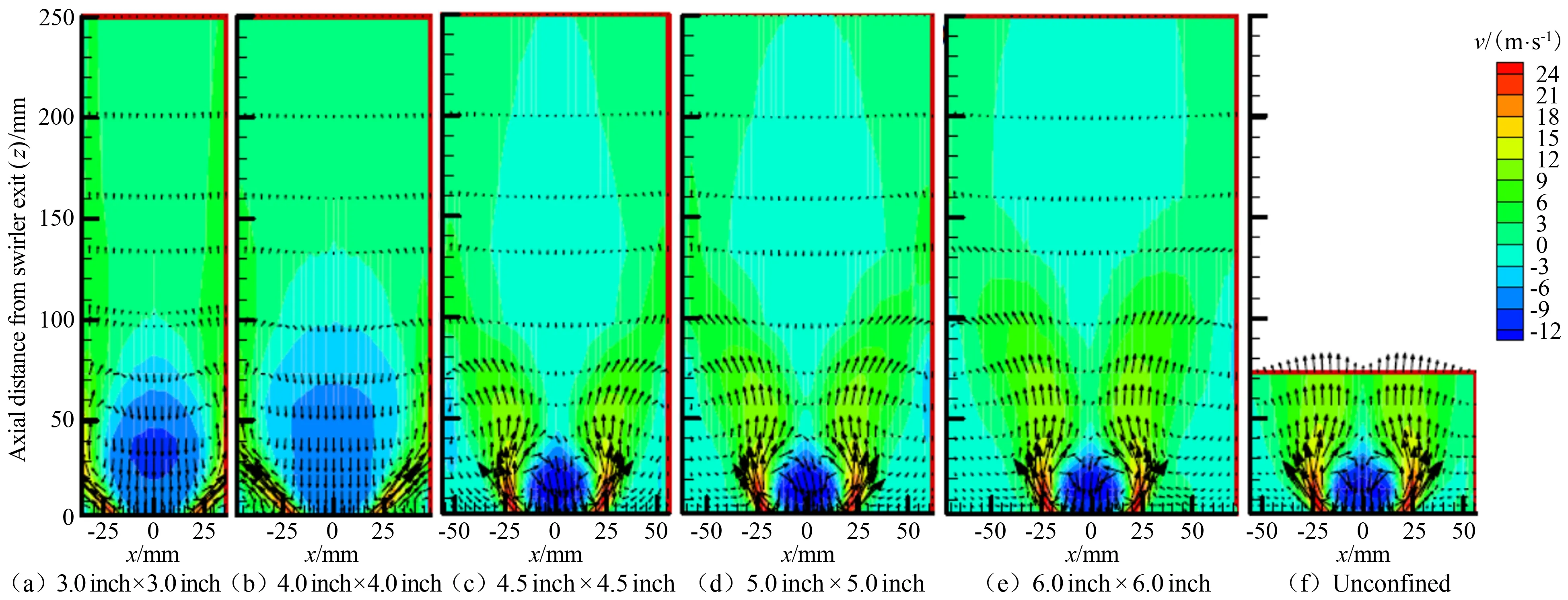

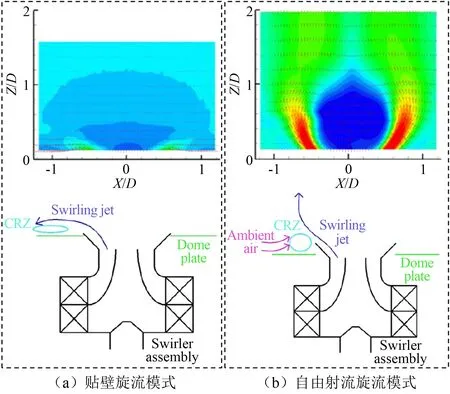

发动机燃烧室内的流场组织是受限空间内的旋流流动过程,因此,限制域是影响旋流流场结构的重要因素,是在进行模型燃烧室试验件设计过程中需要考虑的重要因素之一[37]。为深入认识旋流杯模型燃烧室内流场组织过程和验证燃烧模型,辛辛那提大学的Fu和Jeng等[9]系统开展了限制域对旋流杯模型燃烧室内的流场特性影响研究。在旋流器压降为4%的常温常压条件下,采用LDV测量燃烧室内的速度场,方形燃烧室宽度分别为76.2 mm(3.0 inch)、101.6 mm (4.0 inch)、114.4 mm (4.5 inch)、127.0 mm (5.0 inch)、152.4 mm (6.0 inch)和开放空间。如图13所示,研究结果表明,在受限空间工况下,流场中都存在角涡回流区(Corner Recirculation Zone,CORZ),角涡回流区的尺寸和旋流在火焰筒上的附着点受火焰筒宽度与旋流器直径的比值影响。在限制域尺寸较大时,旋流在火焰筒上的附着点靠近下游,这也导致燃烧室内存在2个中心回流区(Center Toroidal Recirculation Zone,CTRZ)。而在限制域尺寸较小时(3.0和4.0 inch),旋流产生的中心低压区形成一个中心回流区;限制域由4.0 inch缩小到3.0 inch时,CTRZ尺寸减小。流场模式由2个CTRZ转换成1个CTRZ时,经过详细的试验发现流场模式转换的临界点为限制域尺寸4.3 inch,并且在流场模式转换临界点工况下,流场随机呈现2种不同的速度分布,如图14所示。目前,尚未见限制域对中心分级燃烧室流场特性研究的论文发表。

图13 限制域对流场的影响[9]Fig. 13 Confinement effects on flow field[9]

图14 流场模式转换临界点时的两种流场结构[9]Fig. 14 Flow fields with two metastable modes[9]

3 燃烧室头部之间流场耦合作用

燃烧室由单管燃烧室发展到环管燃烧室,进一步发展到目前在燃气轮机上普遍采用的环形燃烧室,燃烧室头部之间的耦合作用不断增强[4]。最近,高推重比军用发动机的高温升燃烧室和大涵道比民用发动机的低排放燃烧室头部进气量比例由富油头部设计理念的传统燃烧室的15%~25%增加到60%~80%,旋流器直径大幅增加,进一步增强了燃烧室头部之间的耦合作用,因此,认识燃烧室头部之间耦合作用对燃烧室模型试验件设计及其试验研究均至关重要。

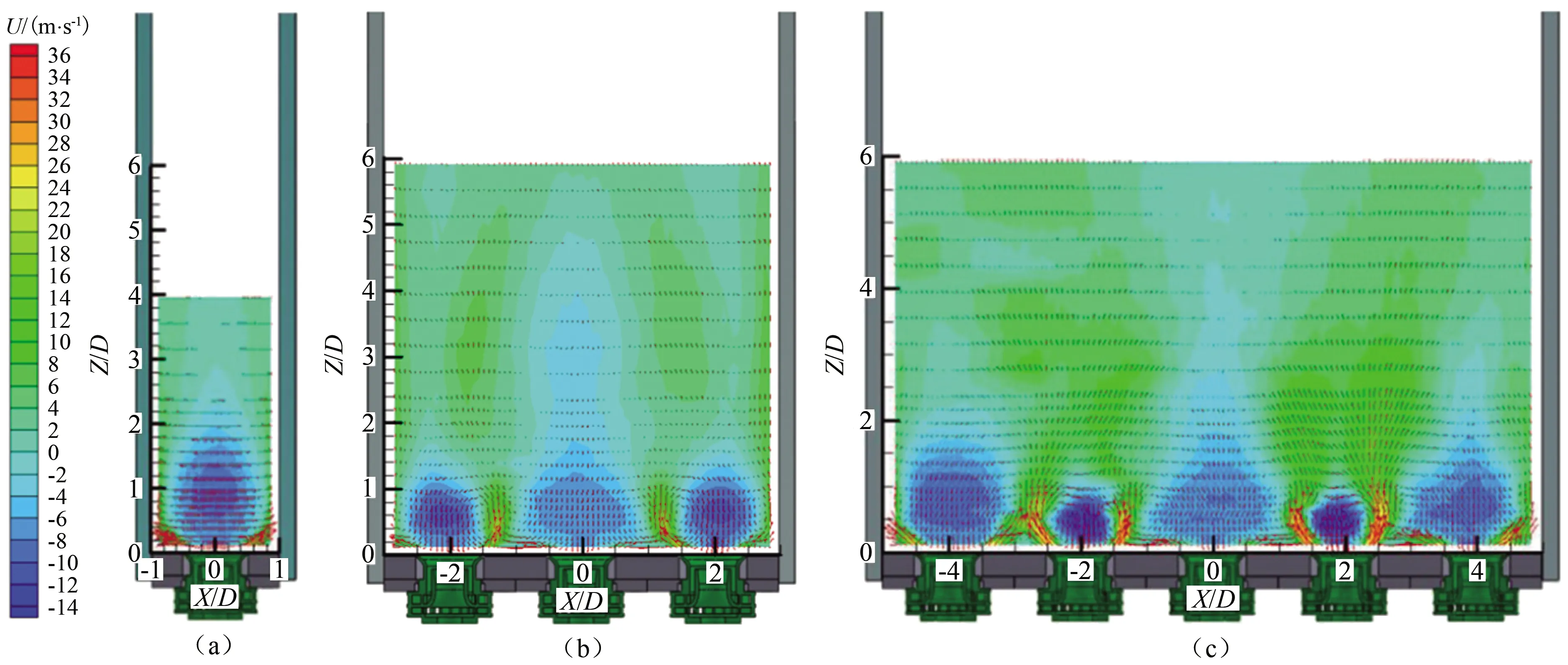

辛辛那提大学的Jeng等对旋流杯模型燃烧室直线阵列布置的头部之间旋流相互作用对流场的影响开展了研究[10,38-39]。在旋流器压降为4%的常温常压条件下,采用LDV测量燃烧室内的速度场。研究结果表明,在三头部和五头部试验件中各个头部的CTRZ尺寸和强度并不相同(见图15)。相对于两侧的头部,中心头部的CTRZ强度相对较小,而CTRZ尺寸相对较大;中心头部的流场组织过程类似于开放空间中的旋流器。产生这种现象的原因是头部之间旋流空气的相互作用,中心头部的旋流强度减弱,其旋流方向主要受中心第一级旋流器决定,而两侧头部中的旋流更类似于单头部受限空间中的流场组织过程。

图15 旋流杯模型燃烧室头部之间耦合相互作用对流场结构的影响(轴向速度)[38]Fig. 15 The effect of sector-to-sector interactions on flow field of swirl cup combustor (axial velocity)[38]

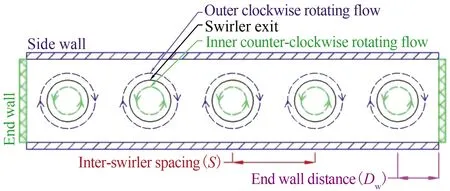

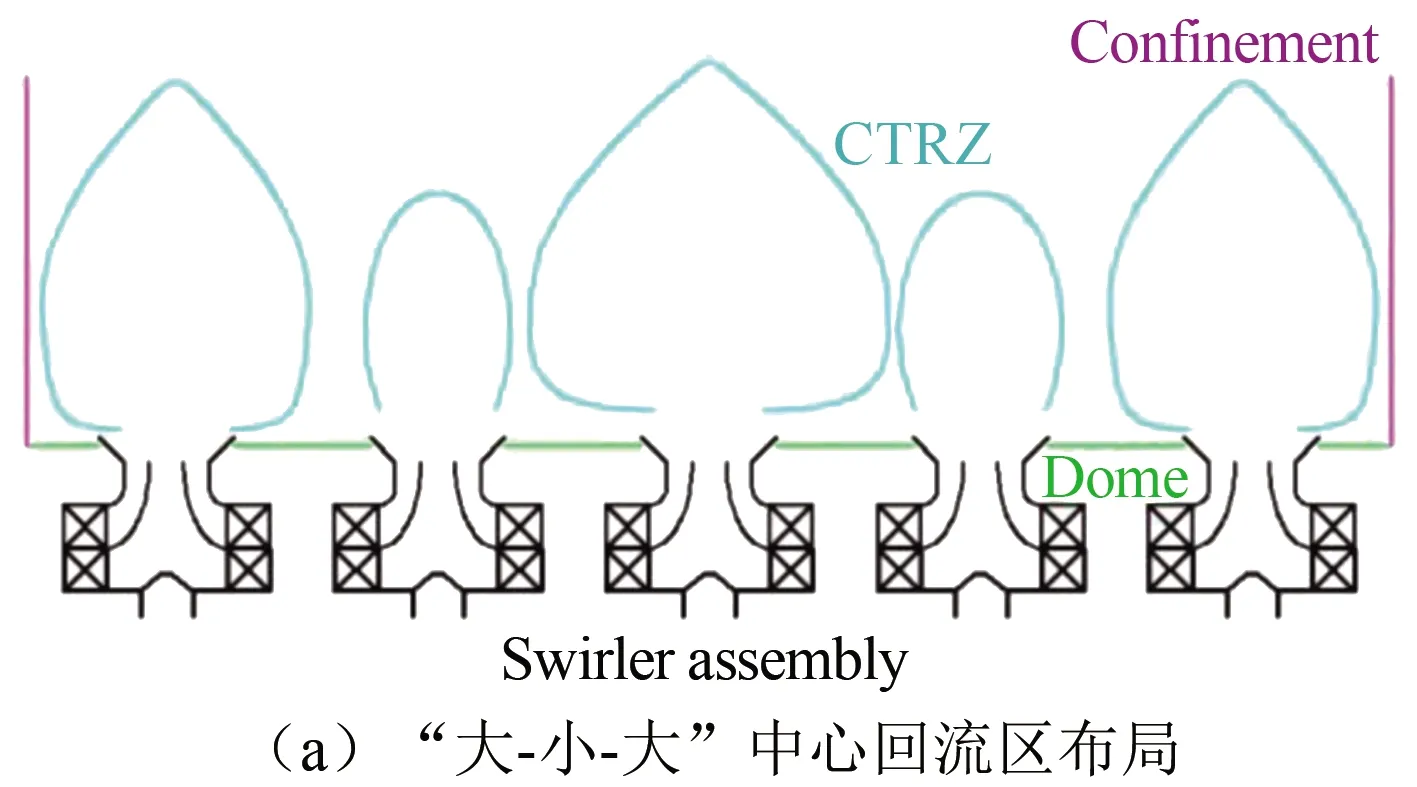

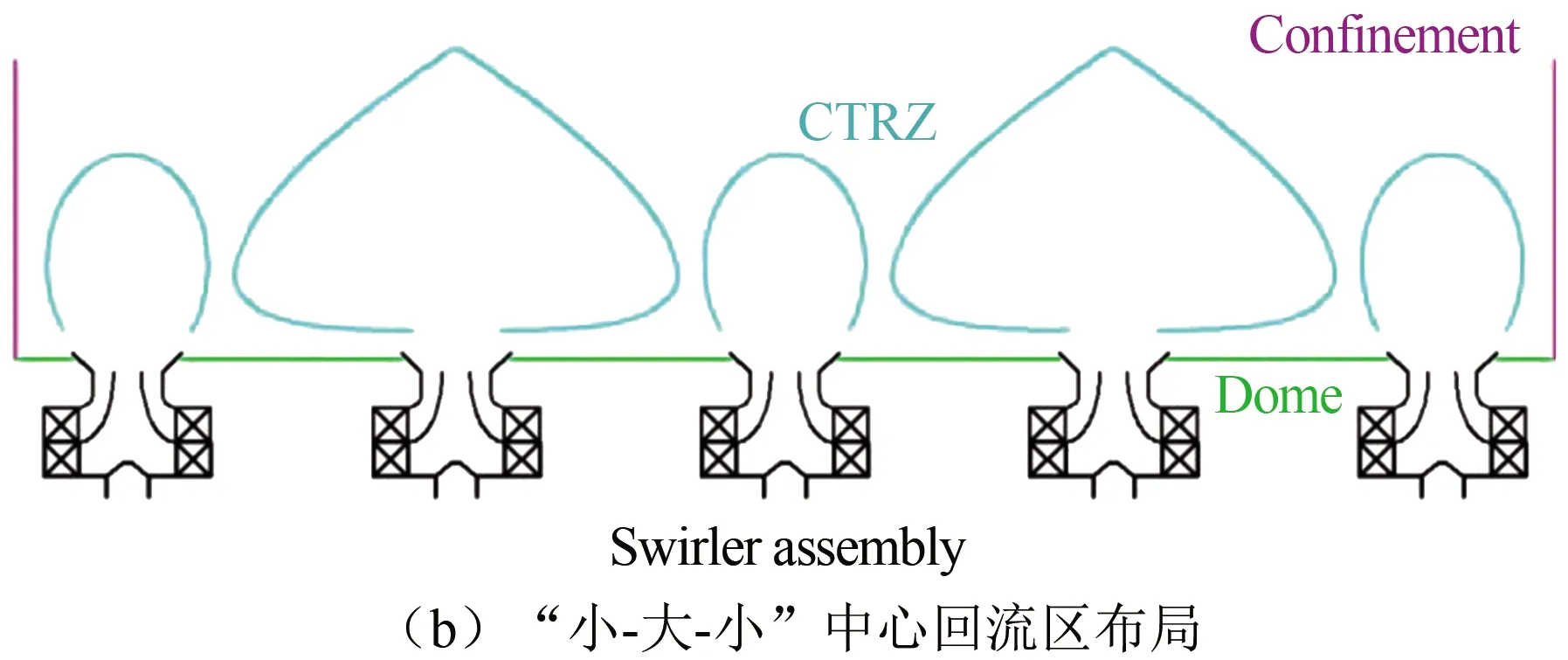

为分析燃烧室头部之间的气动作用,Jeng研究了头部间距(S)和侧边旋流器中心到火焰筒壁面的距离(Dw)对直线型五头部旋流杯模型燃烧室试验件(见图16)冷态流场的影响[39],相对于S=2D(D为旋流器直径)的流场(从中心头部向外呈现“大-小-大”周期性的非均匀CTRZ分布),当头部间距减小到1.75D时,回流区空间布局不变,而当头部间距增加到2.50D,回流区空间布局发生明显变化,中心头部向外呈现出 “小-大-小”周期性的非均匀CTRZ分布,继续增加头部间距到2.75D时,回流区空间布局与2.50D时相同,如图17和18所示。为进一步深入分析五头部旋流杯模型燃烧室试验件中周期性非均匀回流区形成的原因,Jeng结合限制域和旋流器深入火焰筒深度2个参数诠释了2种旋流流场组织模式——贴壁旋流模式和自由射流旋流模式的形成机理,如图19所示。

图16 旋流杯五头部模型燃烧室试验件[39]Fig. 16 Linear-arranged 5-swirler array of swirl cup combustor[39]

图17 旋流杯模型燃烧室头部间距对流场结构的影响[39]Fig. 17 Effect of inter-swirler spacing on flow field of swirl cup combustor[39]

图18 中心回流区空间布局示意图[39]Fig. 18 Periodic flow patterns of center recirculation zone[39]

图19 旋流杯模型燃烧室内流动模式分析[39]Fig. 19 Flow pattern sketches in swirl cup combustor[39]

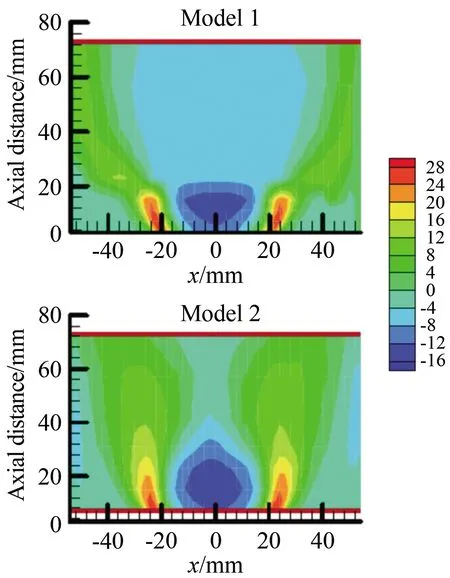

北京航空航天大学的林宇震等[40]通过对比单头部受限空间和三头部旋流杯模型燃烧室内的流场结构,分析了边界条件对燃烧室内涡分布和耗散速率的影响,结果表明,在三头部燃烧室中,涡结构在旋流器下游较长距离内都更能保持连贯性。中国科学院工程热物理研究所的徐纲和北京航空航天大学的林宇震合作研究了分区分级新型燃烧室头部之间的流场耦合作用(见图20)[41]。借助三头部光学模型试验件开展了气动雾化特性试验,中心头部的回流区尺寸相对于侧边头部较小,不同于旋流杯模型燃烧室三头部试验件的流场分布结果,这说明燃烧室头部之间的相互作用不仅受到燃烧室头部之间间距的影响,也取决于燃烧室内的旋流器及其流场特性。

图20 某分级分区低排放燃烧室三头部试验件内回流区(Plane 1:中心头部,Plane 5:侧边头部)[41]Fig. 20 Recirculation zone in the three-sector rig of a internal staged low emission combustor (Plane 1: center dome, Plane 5: side dome)[41]

4 发动机燃烧室流场研究进展

除发动机燃烧室的全环、火焰筒及其多孔等结构特征外,燃烧室内的流场组织过程和流场特征也是模型燃烧室试验件设计过程中需要考虑的重要因素。目前在役和在研的发动机燃烧室主要包括2种类型:基于头部富油设计的传统旋流杯燃烧室和采用分区分级扩散/预混耦合燃烧技术的中心分级燃烧室[1],因此,本文主要针对这2种类型的发动机燃烧室流场特性研究进展进行分析。

4.1 传统旋流杯燃烧室

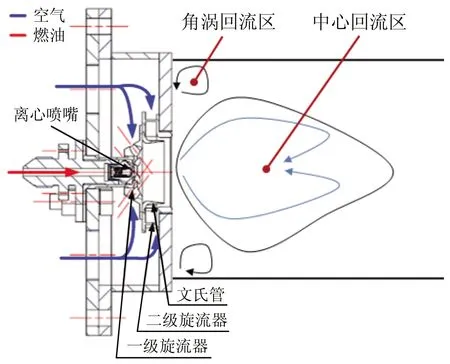

旋流杯燃烧室的头部油/气混合装置由压力雾化喷嘴和周围两层旋向相反的旋流空气组成,由于其良好的雾化和燃烧性能,在发动机上得到广泛应用,如CF6-80、F404、CFM56、GE90、F101、F110、F414及T700等[42]。自20世纪80年代以来,国内外学者针对旋流杯燃烧室的流场组织开展了大量研究,国外主要代表有GE公司的Mongia等[8]、辛辛那提大学Jeng等[9,42]、加州大学欧文分校的McDonell等[43]和德国宇航中心(DLR)的Hassa等[13],国内的主要代表有北京航空航天大学、南京航空航天大学、西北工业大学3个航空航天院校、中国航空发动机集团公司下属的动力所和中国科学院等。传统旋流杯燃烧室的典型流场特征如图21所示。在燃烧室中心形成中心回流区(CTRZ),在燃烧室火焰筒与头部安装边交接处形成角涡回流区(CORZ)。影响旋流杯燃烧室流场的因素包括旋流器的气量分配、旋流强度、旋流器轴向/径向位置和出口套筒结构等气动结构参数,在此方面已有大量成果发表,本文不再赘述。

图21 旋流杯燃烧室典型流场结构Fig. 21 The typical flow field structure of swirl cup combustor

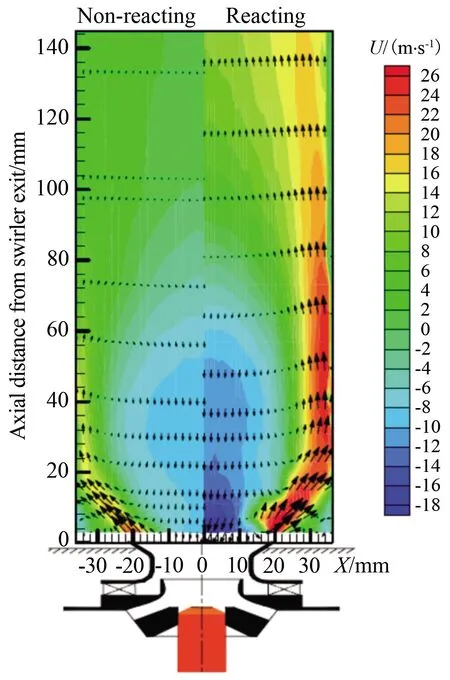

模型燃烧室设计过程中还需要考虑的另一个因素是燃烧化学反应释热对流场结构的影响(见图22)[11,44]。目前得到的一致结论是:燃烧化学反应释热引起主燃区空气膨胀,导致回流区尺寸减小。因此,根据需要试验目标,确定是在冷态条件下还是在热态燃烧化学反应条件下开展流场测试试验。

图22 旋流杯燃烧室冷/热态流场对比[11]Fig. 22 Comparison between non-reacting and reacting flow fields in swirl cup combustor[11]

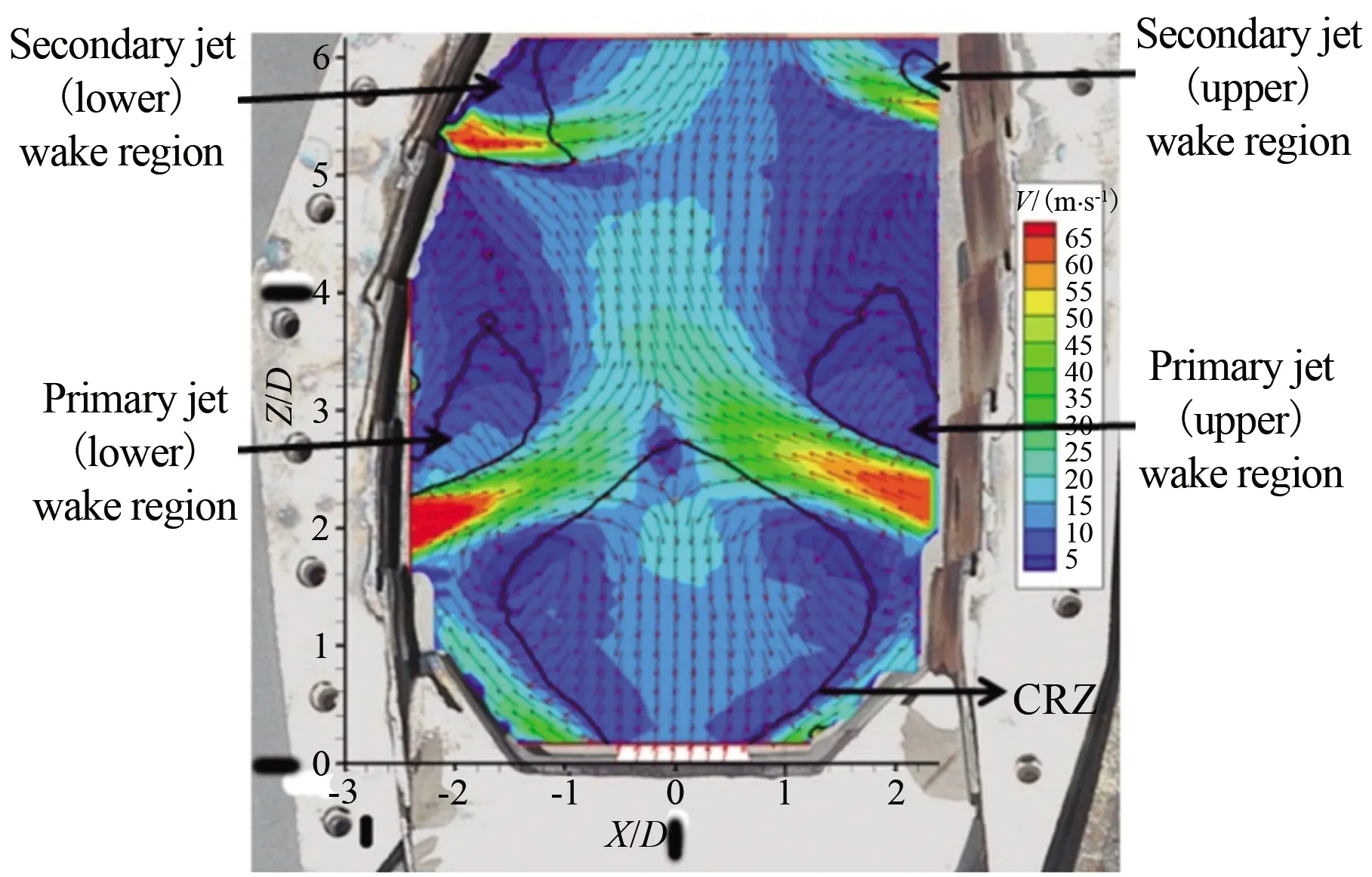

进一步的,在模拟燃烧室真实结构方面,导流板、主燃孔和掺混孔等也是模型燃烧室设计过程中需要考虑的因素,Mohammad等和Hassa等[12-14]在带导流板、主燃孔和掺混孔的真实燃烧室火焰筒内开展了旋流杯燃烧室流场特性研究,其流场结构(见图23)明显不同于简化火焰筒的模型燃烧室流场,角涡回流区消失,中心回流区被主燃孔射流截断,中心回流区尺寸明显减小,在主燃孔和掺混孔下游形成尾流低速区。

图23 旋流杯燃烧室真实火焰筒结构的流场特征[12]Fig. 23 The flow field in swirl cup combustor with real liner[12]

4.2 中心分级燃烧室

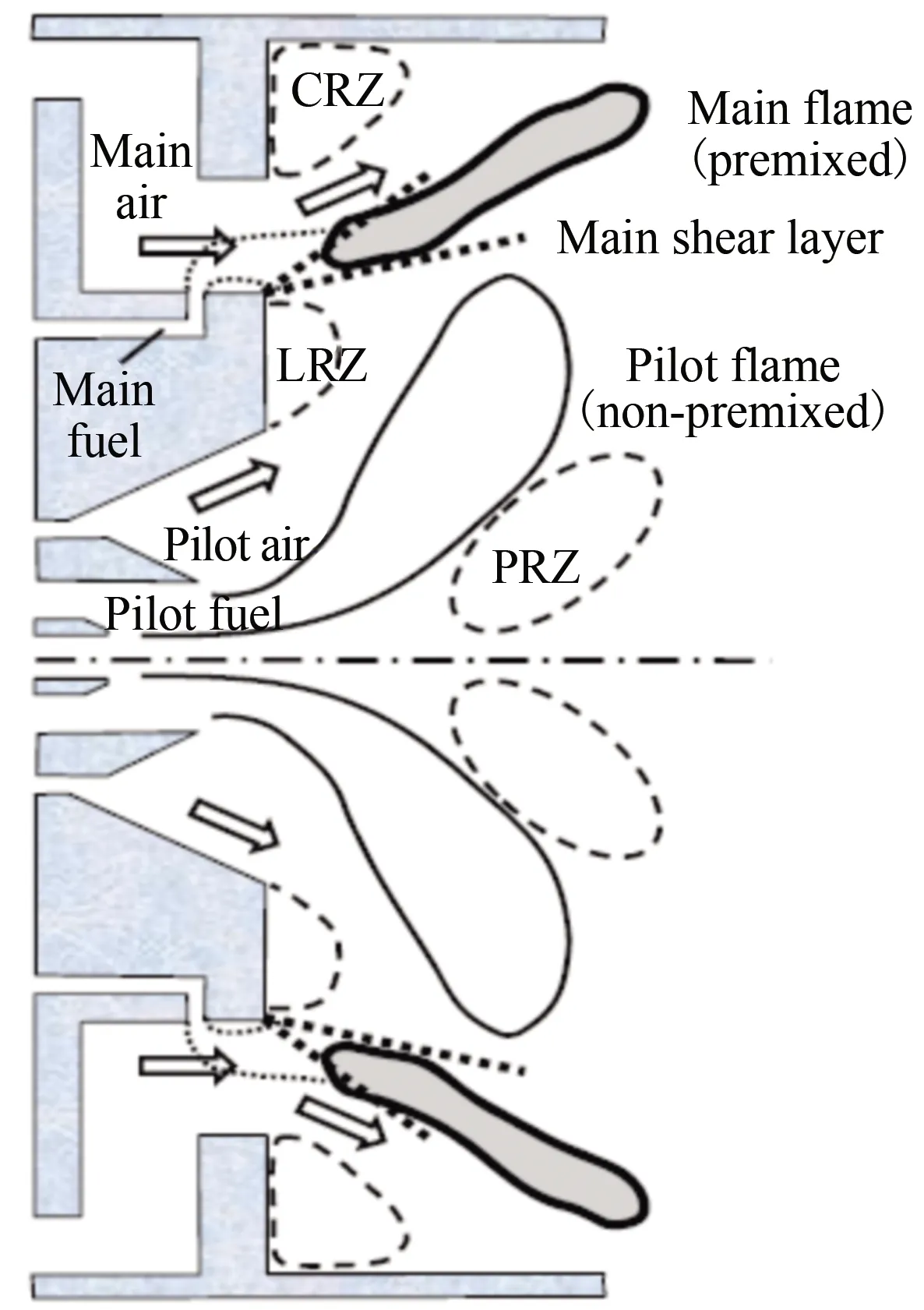

中心分级燃烧室是目前先进燃烧室的代表和未来的发展方向,目前的高温升燃烧室和低排放燃烧室普遍采用中心分级燃烧室技术,借助燃油分级和多级旋流器实现分区分级扩散/预混耦合燃烧,分为主燃级和预燃级,以适应发动机全工况范围内燃烧性能的需求。国内外学者均对中心分级燃烧室流场开展了大量基础研究,促进了对中心分级燃烧室内流场组织过程和流场特性的认识。图24为中心分级主燃烧室的典型流场结构示意图[45],燃烧室内存在主回流区(PRZ)、角回流区(CRZ)、台阶回流区(LRZ)和剪切层(Shear layer)。

图24 中心分级燃烧室典型流场结构[45]Fig. 24 The typical flow field of internal staged combustor[45]

GE公司的TAPS燃烧室是最早在发动机上成功应用的中心分级燃烧室方案,目前已经发展到第三代(TAPS I,TAPS II和TAPS III)[46]。燃烧室头部的燃烧组织采用预燃级与主燃级同心共轴设计,预燃级为两级旋流器,主燃级为一级径向旋流器,预燃级采用富油扩散燃烧,主燃级采用贫油预混预蒸发燃烧。

图25为Sulabh等[19-20]利用PIV得到的TAPS燃烧室在某工况下的冷态、热态流场。可以看出,在冷态工况下,燃烧室内形成了尺寸相对较大的主回流区(PRZ),主回流区几乎充满了整个燃烧室。而在预燃级单独工作和主/预燃级同时工作的2种热态工况下,燃烧室中心线上的轴向速度由负变为正,主回流区尺寸明显减小,并且主回流区被分为2个独立的环形区域。冷/热态流场对比结果表明,热态条件下的热释放改变了回流区形状和速度场结构。图26为TAPS燃烧室冷、热态工况下的湍流强度和雷诺应力分布。冷态工况下,相对于主回流区,主/预旋流空气出口位置湍流强度明显较大,在回流区边界处存在较大的剪切应力;热态工况下,预燃级火焰的热释放使燃烧室中心的湍流强度大幅增加,预燃级旋流空气与主回流区之间、主燃级旋流空气与预燃级旋流空气之间的区域都形成了剪切层。

图25 TAPS燃烧室冷态、热态流场[19]Fig. 25 Non-reacting and reacting flow fields in TAPS combustor[19]

图26 TAPS燃烧室冷/热态工况下的湍流强度和雷诺应力[19]Fig. 26 Turbulence intensity and shear strain rate in TAPS combustor under non-reacting and reacting conditions[19]

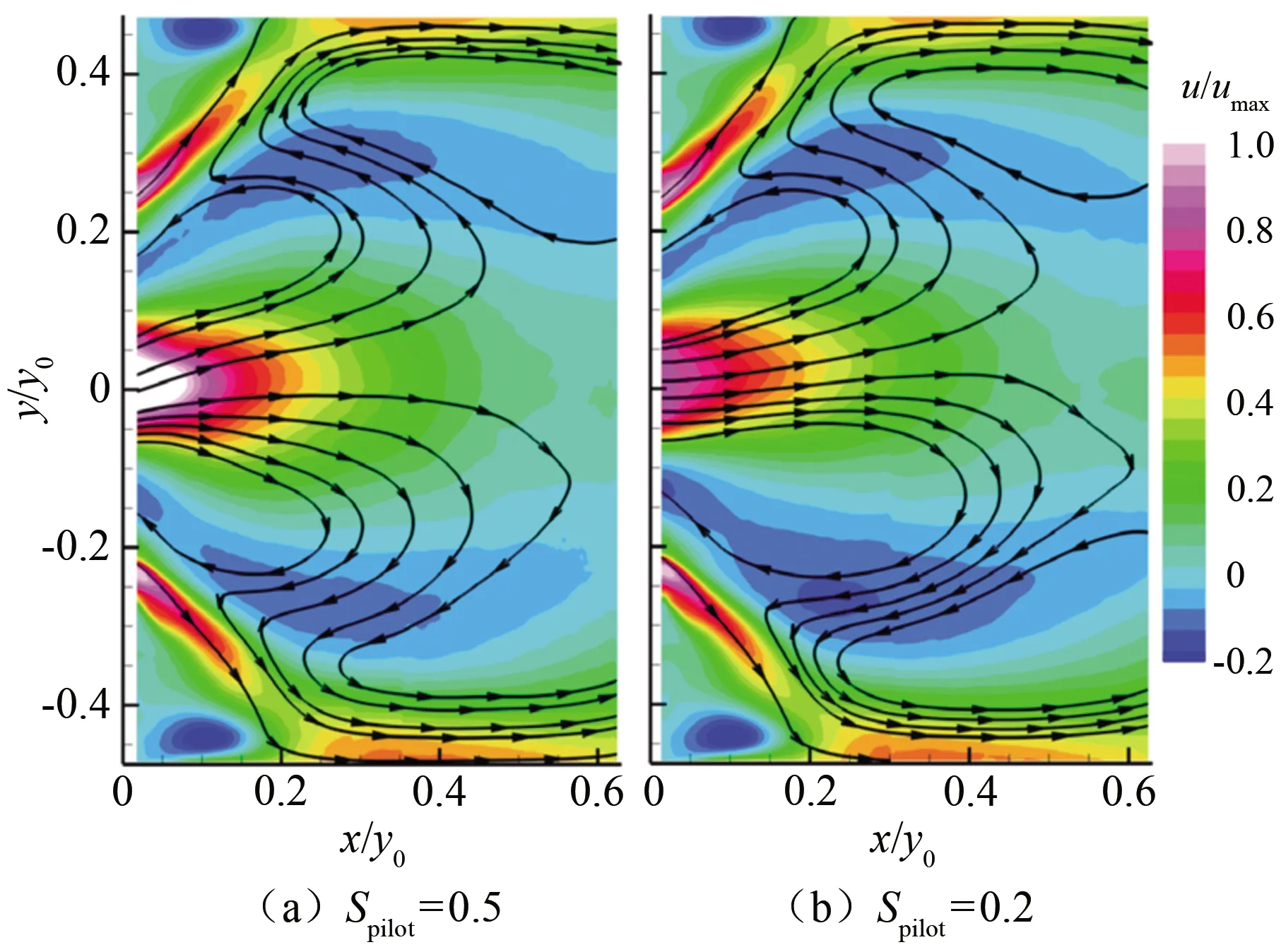

RR公司在Engine 3E项目中研制了多种类型的中心分级燃油喷嘴用于Lean-burn燃烧室[47],预燃级方案采用预膜空气雾化喷嘴或离心喷嘴同心旋流空气雾化技术;主燃级燃油雾化方案都采用预膜式空气雾化技术。Meier等[48]针对Lean-burn燃烧室研究了预燃级旋流强度对流场结构的影响,其中弱旋流的喷嘴下游未形成回流区,而强旋流喷嘴下游形成了中心回流区,如图27所示。地面起动点/熄火试验表明,强旋流喷嘴的燃烧室有较好的点火能力,但显示出较差的贫油燃烧稳定性,而弱旋流喷嘴的点/熄火燃烧稳定性趋势与此相反。

图27 RR公司Lean-burn燃烧室内流场[48]Fig. 27 Flow field in Lean-burn combustor of Rolls-Royce company[48]

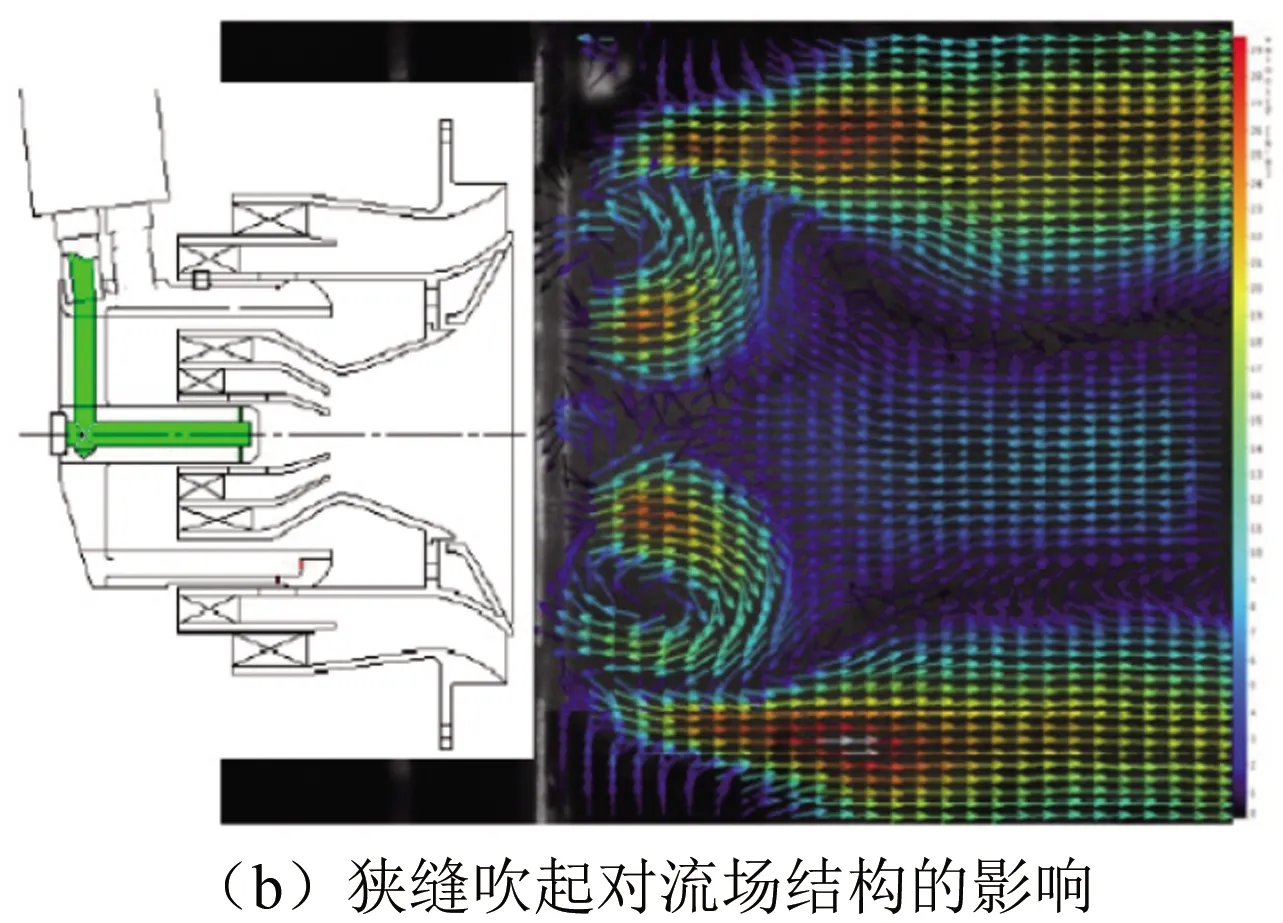

JAXA和川崎重工(KHI)联合研制了Lean-Staged低排放燃烧室[28-29]。其采用四级旋流器,主燃级采用喷射成膜雾化方式,预燃级采用通道内预膜或旋流杯预膜空气雾化方式,典型流场结构如图28(a)所示。Kobayashi等在优化Lean-Staged低排放燃烧室点火性能的过程中研究了预燃级内旋流器角度对燃烧稳定性的影响,结果表明预燃级内级旋流器角度由0°增加到45°时,主回流区尺寸略有增加,预燃级内级旋流器通过改变燃油空间分布特性而影响点火性能。进一步的,为阻止主燃级旋流空气对预燃级雾锥的耦合作用,在预燃级和主燃级旋流器周向布置了狭缝,狭缝对流场结构的影响如图28(b)所示,通过增加狭缝改善了小推力工况下的燃烧稳定性。

图28 Lean-Staged燃烧室流场[29]Fig. 28 Flow field of Lean-Staged combustor[29]

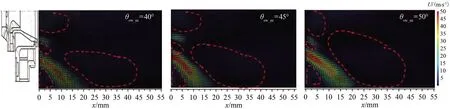

中国科学院工程热物理研究所针对分层部分预混低排放燃烧室和高温升燃烧室的流场特性及组织机理开展了研究[49-51]。图29对比了单头部常压下预燃级内级旋流器是否有旋对燃烧室流场结构的影响[49]。可以看出,预燃级有旋时可以形成几乎占满头部的回流区,旋流器出口会形成小的台阶回流区,同时燃油几乎全部分布在中心回流区里;而预燃级无旋的回流区则被高速轴向射流分成2个小回流区,燃油分布于中心高速射流区。进一步研究了主燃级旋流角度(40°、45°和50°)对流场结构的影响[50],获得了如图30所示的时均流场分布。可以看出,随着叶片角度增加,主回流区位置向上移动,尺寸增大,主燃级回流气与预燃级进气的相互作用增强,但主燃级回流区与预燃级回流区在中心线附近有重合。

图29 预燃级内级旋流器有旋/无旋对流场及燃油分布的影响[49]Fig. 29 Effect of inner swirler angle on flow field and spray pattern[49]

图30 主燃级旋流角度对流场的影响[50]Fig. 30 Effect of main swirler angle on flow field[50]

5 结 论

光学模型燃烧室试验件是认识发动机燃烧室内流场组织机理和流场结构特征的基础,在发动机燃烧室的研制过程中发挥了重要作用。目前,针对复杂旋流组织机理的光学模型燃烧室试验件已经形成相对一致的认识,而针对发动机燃烧室工程研制的光学模型燃烧室试验件设计尚未形成统一的意见,但完全保持燃烧室结构和进出口试验条件,对于测量方法的环境适用性和光学诊断光路布置而言,在现实燃烧室流场测量中是不可行的。当前,对于发动机燃烧室内流场的测试,在测量方法、进气条件、燃烧室结构和光路布置等方面都需要通过权衡、尽量得到真实的燃烧室流场信息,从而进一步认识燃烧室内复杂旋流组织过程。

光学模型燃烧室的应用可以分为3个主要方面:1) 发动机燃烧室工程应用。深入认识发动机燃烧室的气动、雾化和燃烧等过程,支撑新型燃烧室研发及燃烧相关问题的解决。2) 气动热力学模型和数值仿真工具开发。用于验证湍流模型、雾化模型和燃烧模型等,利用试验数据开发气动雾化和燃烧性能预测模型,形成设计工具,支撑发动机燃烧室的研发。3) 解决燃烧科学问题。诠释复杂旋流燃烧过程中的流场组织、雾化、蒸发、混合和燃烧组织机理。

光学模型燃烧室以上3个方面的应用需求对模型燃烧室的进气条件和燃烧室结构真实性的要求是逐次降低的,即对能否真实反映发动机燃烧室内流场组织过程的要求是逐次降低的,但是低工况下或简化模型燃烧室上得到的气动热力学模型和数值仿真工具应用于发动机燃烧室设计时,需要考虑其适用范围或进行外推验证。受试验条件、光路布置、测量方法和试验成本等限制时,需要从以下几个方面考虑:1) 所研究的燃烧室本身的特点。例如:对于采用分区分级耦合燃烧技术的先进燃烧室,其燃烧极大程度取决于头部进气的空气动力学特性,故在模型燃烧室设计过程中,燃烧室头部结构及其与头部流场组织密切相关的因素应尽量与真实发动机燃烧室结构相同,此时火焰筒壁面的冷却小孔(如气膜孔)和位于主燃区下游的掺混孔等在开展流场组织机理研究时可忽略;对于传统旋流杯燃烧室,通过主燃孔和补燃孔的高速射流都与主燃区的旋流流动强耦合,从而影响流场特性,因此,在开展旋流杯燃烧室头部流场组织机理研究时,火焰筒壁面的主燃孔和补燃孔需要保留。2) 模型燃烧室的研发目标。如果模型燃烧室研发的目的是用于燃烧基础科学问题或模型/数值仿真工具方法研究,在分析所研究的燃烧室特点基础上,首要考虑的因素是模型燃烧室边界条件清晰,其次是待研究的流场、雾化特性和燃烧特性等物理量对应的测量方法和光路布置要求,最后考虑进气条件和模型燃烧室结构;如果模型燃烧室研发的目的是燃烧室工程研制,在分析所研究的燃烧室特点基础上,首要考虑的因素是所处的研制阶段或技术成熟度,例如在役发动机燃烧室使用过程的燃烧问题、在研发动机燃烧室技术成熟度达到TRL3及TRL3以上性能的验证过程中的燃烧问题和预研新型发动机燃烧室在TRL3以下时借助模型燃烧室认识气动、雾化和燃烧过程并评估初步燃烧性能等;其次需考虑的是具体的燃烧问题,例如点火、熄火、积炭、火焰筒烧蚀、出口温度温度分布质量和污染物排放指数等。

国内外在传统旋流杯燃烧室和分区分级耦合燃烧燃烧室的流场组织机理和流场特性方面都已经开展了大量的基础和应用基础研究,得到了旋流杯燃烧室和分区分级耦合燃烧室的典型流场结构,但由于对旋流、剪切层形成等过程中的涡核进动、涡形成和涡破碎等微观机理认识不足,目前还难以通过燃烧室头部结构和旋流器气动参数等对流场结构进行精细化设计。