基于燃烧模拟降低重型柴油机燃油消耗的研究

覃星念 李军成 田 翀 曾丽丽 魏 超

(广西玉柴机器股份有限公司工程研究院,广西 南宁 530000)

0 前言

目前,汽车动力系统正在朝着多样化发展,但内燃机仍是汽车的主要动力来源[1],所以我国已开始对重型柴油机实施越来越严苛的燃油耗和排放法规[2,3]。因此,持续开展传统内燃机的节能和减排研究,对于提高内燃机竞争力和国民经济都有着重要的意义[4]。基于计算流体力学的燃烧数值模拟技术是研究内燃机缸内工作过程的有效方法,也是优化燃烧性能的有效手段[5-7]。本文应用数值模拟模型研究了某重型车用柴油机燃烧室的性能,以期降低其燃油消耗。

1 缸内燃烧计算模型

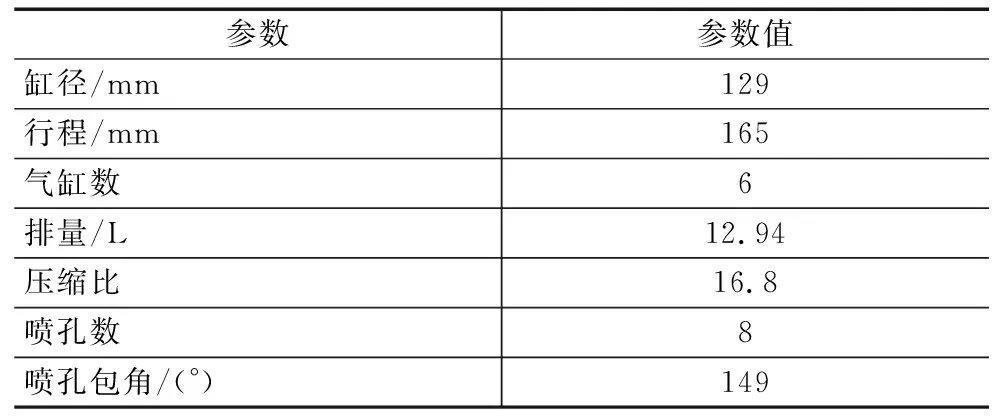

1.1 柴油机参数和几何模型

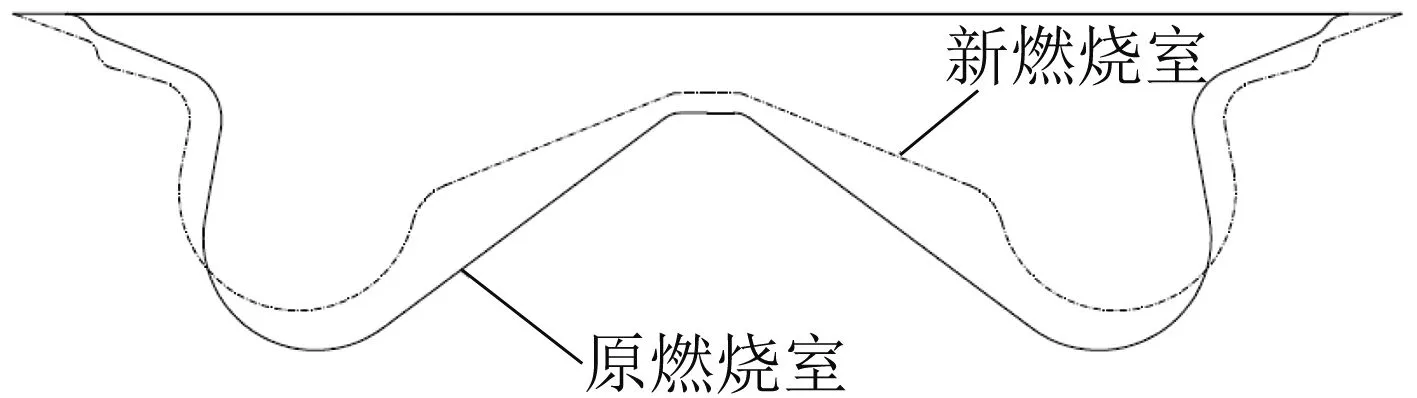

柴油机基本参数如表1所示。为提高热效率,新燃烧室设计将压缩比由原燃烧室的16.8提高至17.5。图1为原燃烧室与新燃烧室的形状对比示意图。2个燃烧室结构均采用缩口ω形,其主要差异在于中心凸台形状和缩口以上至活塞顶面之间的形状。喷油器中心线位于气缸中心线上,喷孔相对于气缸中心呈对称分布,因此本研究仅对气缸45°扇形区域进行建模。高压循环过程的模拟计算开始于进气门关闭时刻,结束于排气门开启时刻,其中指示比油耗(ISFC)是指高压循环指示比油耗。

表1 柴油机主要技术参数

图1 燃烧室形状对比示意图

1.2 数学模型

利用AVL FIRE软件建立三维数值模拟模型,主要子模型有WAVE喷雾破碎模型、Dukowicz蒸发模型、Table自着火模型、扩展的相关火焰燃烧模型(ECFM-3Z)、Extended Zeldovich热力型NO模型和Kinetic炭烟模型。

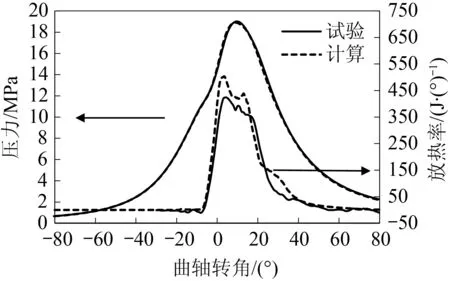

1.3 模型校核

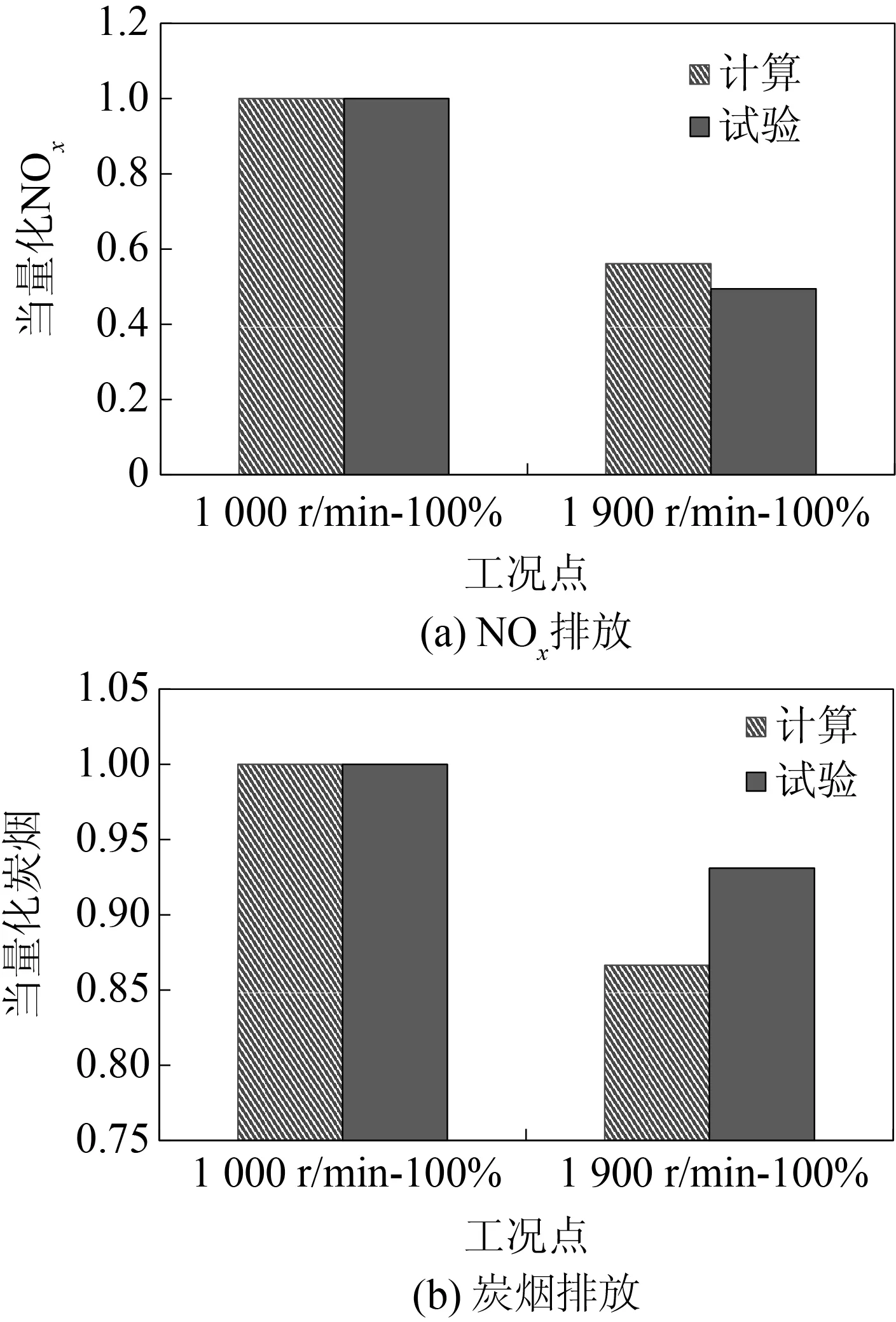

将计算模型测试工况设定为2种:① 低速全负荷工况,转速为1 000 r/min,100%负荷;② 标定工况,转速为1 900 r/min,100%负荷。用原燃烧室的试验数据对计算模型进行校核,在低速全负荷工况下,缸内压力和放热率的计算值与试验值对比如图2所示。计算的点火时刻、放热率型线和燃烧持续期与试验结果具有良好的一致性,缸内压力值与试验值也具有较好的一致性。以柴油机在低速全负荷工况下运行的数据为基准,在2个工况下对运行的氮氧化物(NOx)排放量和炭烟排放量进行当量化,当量化的计算值与试验值对比情况如图3所示。模型预测,柴油机在不同工况下运行,NOx排放和炭烟排放变化趋势与试验趋势一致。试验表明,经过校核的模型能准确预测缸内燃烧过程,可运用于下一步的模拟研究。

图2 低速全负荷工况下缸内压力放热率计算值与试验值对比

图3 当量化NOx排放和炭烟排放计算值与试验值的对比

2 模拟结果与分析

2.1 新燃烧室的燃烧排放性能

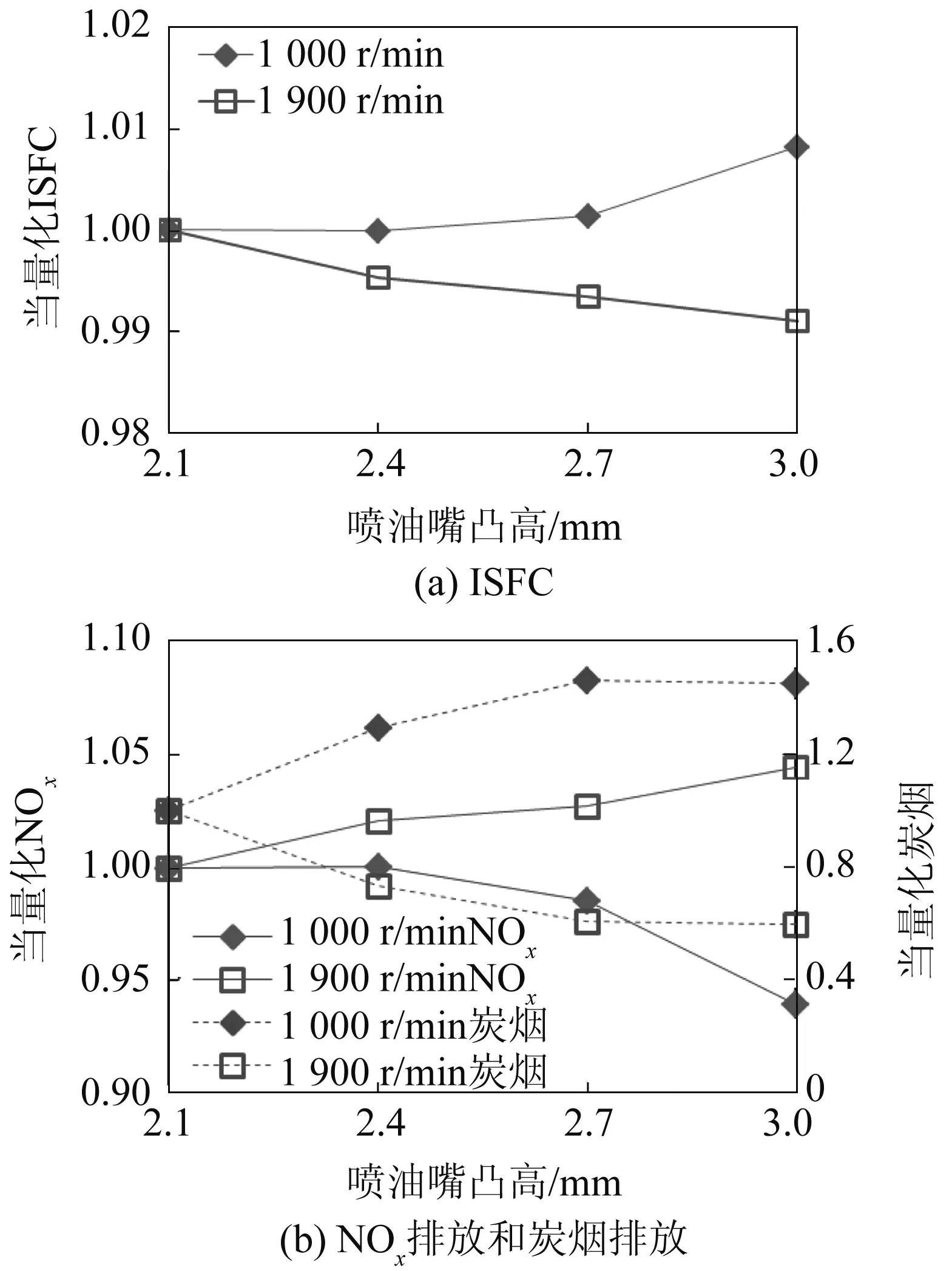

更改燃烧室形状,需要重新评估新燃烧室与喷油嘴凸出高度的适配性。以柴油机在低速全负荷工况下运行的数据为基准,对计算后的数据进行当量化。图4为喷油嘴凸出高度对新燃烧室燃烧排放性能的影响。由图4可知,在低速全负荷工况下,喷油嘴凸出高度增大,ISFC增加,NOx排放量降低,炭烟排放量升高。而在标定工况下,喷油嘴凸出高度增大,ISFC降低,NOx排放量升高,炭烟排放量降低。2种工况下的ISFC、NOx排放量和炭烟排放量随喷油嘴凸出高度的变化出现了相反的变化趋势。该柴油机常用工况为低速全负荷工况,需要重点考虑柴油机在低速全负荷工况下的燃油经济性,因此选定喷油嘴凸出高度为2.4 mm。

图4 喷油嘴凸出高度对新燃烧室当量化ISFC、NOx排放和炭烟排放的影响

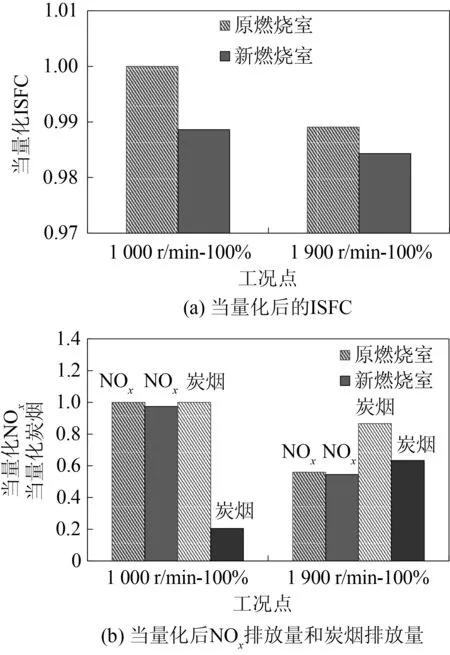

以原燃烧室在低速全负荷工况下运行的数据为基准,对原燃烧室和模拟预测的新燃烧室相关数据进行了当量化分析。图5为原燃烧室和新燃烧室的ISFC、NOx排放量和炭烟排放量进行当量化后分析的对比。与原燃烧室相比,在相同循环压力峰值下,新燃烧室在2种工况下运行的ISFC分别降低了1.14%和0.48%;NOx排放量分别降低了2.66%和2.57%;炭烟排放量均有所降低,特别是在低速全负荷工况下,其降幅高达79.50%。

图5 当量化ISFC、NOx排放和炭烟排放数据对比

为使新燃烧室的循环压力峰值与原燃烧室相同,将新燃烧室喷油时刻推迟曲轴转角1°(图6),新燃烧室的点火时刻也相应推迟。点火后,新燃烧室在急燃期和缓燃期内的放热速率与原燃烧室相当,但后燃期的放热速率比原燃烧室快,最终新燃烧室的燃烧持续期略短。

图6 低速全负荷工况下当量化的累积放热量对比

2.2 新燃烧室参数化研究

为进一步降低ISFC,采用FIRE ESE DIESEL软件对新燃烧室形状在低速全负荷工况下运行进行了参数化研究,以期寻找更优的参数组合。由于FIRE ESE DIESEL软件中没有与新燃烧室形状完全吻合的模块,因此采用了相似度较高的、被称为Base模块的燃烧室模块来拟合新燃烧室(图7)。其中,dc为燃烧室的喉口直径,S为喉口圆弧圆心的距离,φ为中心凸台斜坡角度,r为燃烧室凹坑半径,db为燃烧室直径。

图7 新燃烧室形状与Base模块对比

新燃烧室参数化研究分为以下3个阶段。

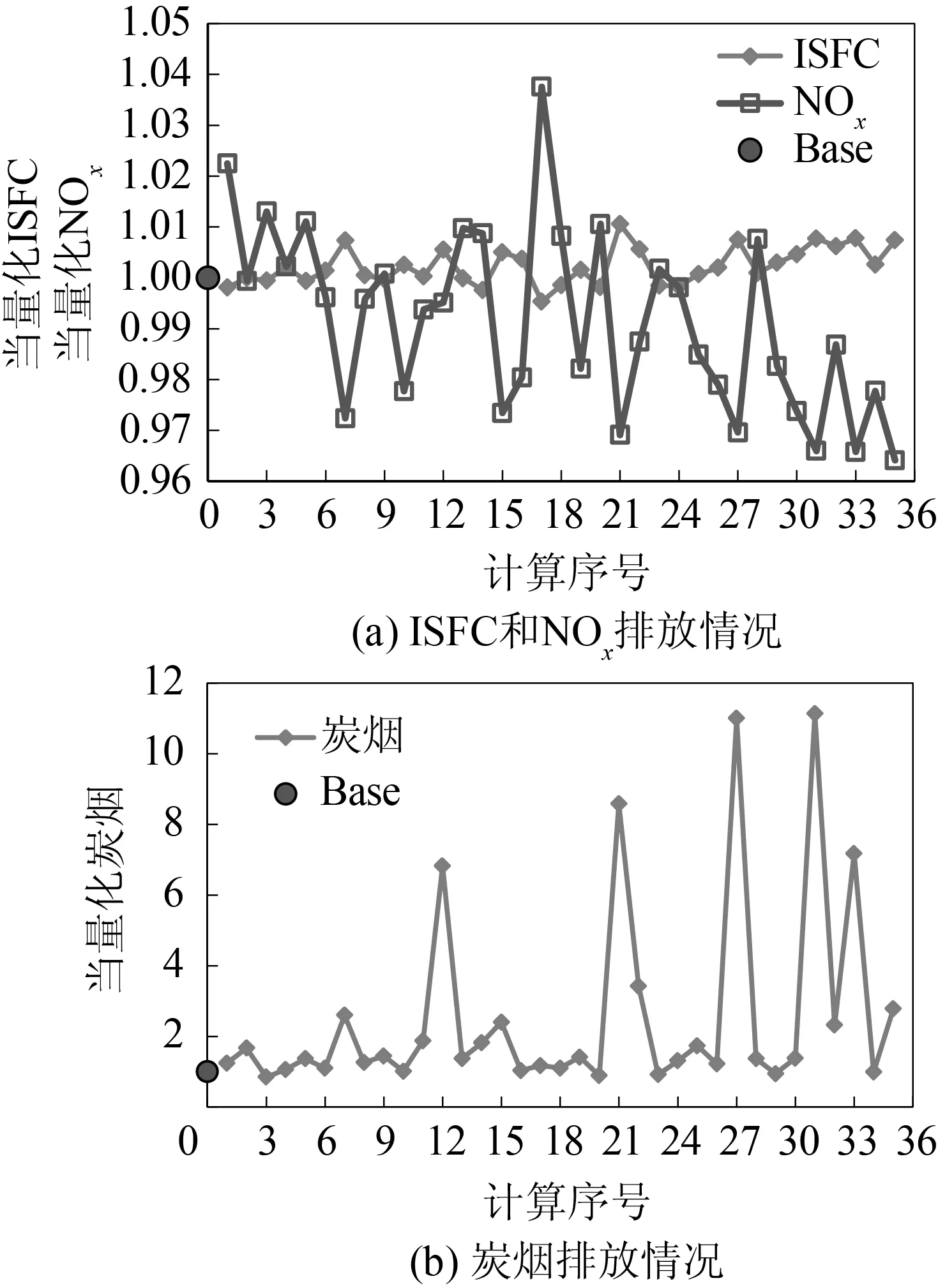

(1)第1阶段计算分析。选择燃烧室的喉口直径dc、喉口圆弧圆心的距离S和中心凸台斜坡角度φ等参数设计了35次计算。计算结果如图8所示。与Base模块相比,在第17次计算时的ISFC降幅最大,降低了0.47%,但NOx排放量却增加了3.80%。

图8 第1阶段燃烧室形状参数化计算结果

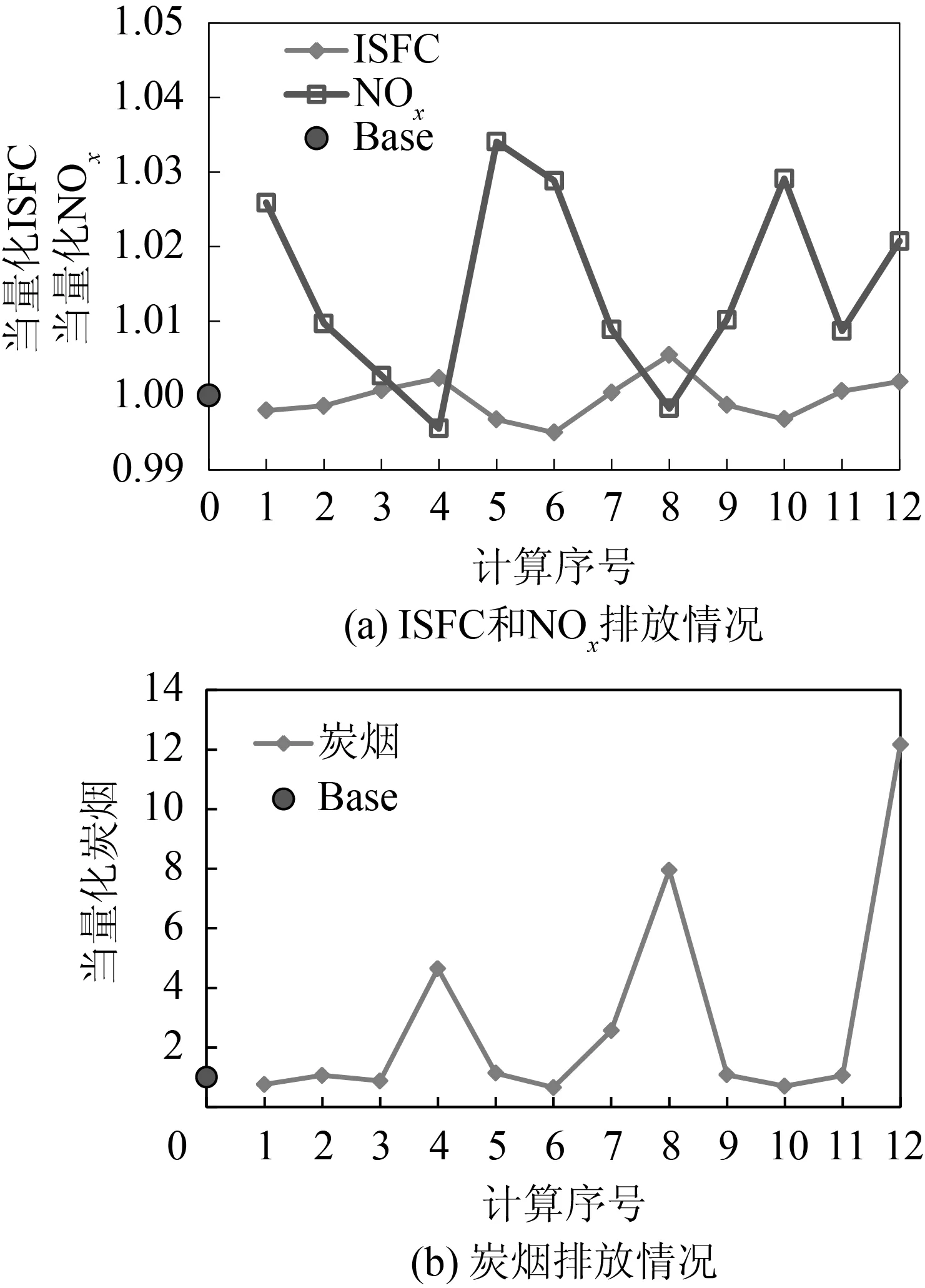

(2)第2阶段计算分析。保持第1阶段中第17次计算的dc、S和φ等参数取值,进行第2阶段燃烧室参数研究。第2阶选择了燃烧室凹坑半径r和燃烧室直径db作为参数,共进行了12次计算。其计算结果如图9所示。由图9可知,改变参数r和db并未使ISFC显著降低,仅第6次计算的燃油耗比第1阶段的第17次计算值略微降低,NOx排放量和炭烟排放量也略有降低。

图9 第2阶段燃烧室形状参数化计算结果

(3)第3阶段模拟确认。综合第1阶段第17次的计算参数和第2阶段第6次的计算参数,设计了一种被称为“Test”的燃烧室。Test燃烧室的计算结果表明,与新燃烧室相比,Test燃烧室在2种工况下运行的ISFC分别降低了0.10 g/(kW·h)和0.24 g/(kW·h),炭烟排放量分别增加了24.34%和38.65%。Test燃烧室的ISFC降低效果并不明显,但炭烟排放则显著增加。因此,放弃Test燃烧室的制造验证,仅对新燃烧室进行制造和试验验证。

3 试验验证

图10为原燃烧室和新燃烧室试验的性能对比。由图10可知,试验结果与模拟计算预测结果趋势一致,在低速全负荷工况下运行时,新燃烧室比油耗(BSFC)降低,炭烟排放量显著降低,NOx排放量略有降低。在标定工况下运行,采用新燃烧室的柴油机有效比油耗降低了0.61%,在转速为970 r/min的全负荷工况下,其有效比油耗降低了0.72%,炭烟排放量降低了68.48%。

图10 试验测试的全负荷工况性能对比

4 结论

本文模拟分析了柴油机原燃烧室和设计的新燃烧室性能,对新燃烧室进行了参数化研究和试验验证,得到以下结论。

(1)新燃烧室模拟计算表明,在低速全负荷工况和标定工况条件下,新燃烧室的ISFC比原燃烧室分别降低1.14%和0.48%;NOx排放量分别降低2.66%和2.57%;炭烟排放量均有所降低,特别是在低速全负荷工况下其降幅高达79.50%。

(2)采用FIRE ESE DIESEL软件中的模块对新燃烧室进行拟合,并进行了燃烧室参数化研究。根据参数化研究结果设计了Test燃烧室,但其节油效果不明显,且造成了炭烟排放效果变差。

(3)试验验证燃烧模拟计算预测与试验测试具有良好的一致性。试验测试表明,设计的新燃烧室达到了降低燃油消耗的目的,且炭烟排放量明显降低。