综采工作面液压支架千斤顶漏液问题分析及改进研究

陈小明

(山西焦煤集团霍州煤电鑫钜煤机装备制造有限责任公司, 山西 霍州 031400)

引言

目前,随着智能工作面的不断普及和矿井开采深度的不断延伸,煤层围岩应力也不断增大,对液压支架的承重能力、灵敏度都提出了更高要求。立柱千斤顶是综采工作面液压支架的主要元件。通过立柱千斤顶的支撑作用,能够保证工作面必要的行动空间和安全距离,达到工作面标准化“两平一直”要求[1]。《煤矿安全规程》规定,综采工作面掩护式支架应保持完好,千斤顶漏液率应<1%[2]。但由于工作面粉尘、水汽等环境影响和人为原因,立柱千斤顶出现漏液窜液现象极为普遍,以某矿为例,工作面掩护式支架漏液检修率常年保持在1.6%左右,不但影响现场支护效果和推进效率,甚至引发压架、死架甚至冒顶事故,影响工作面支护安全。因此有必要对立柱千斤顶漏液问题进行分析,从源头解决问题。

1 某矿液压支架概况

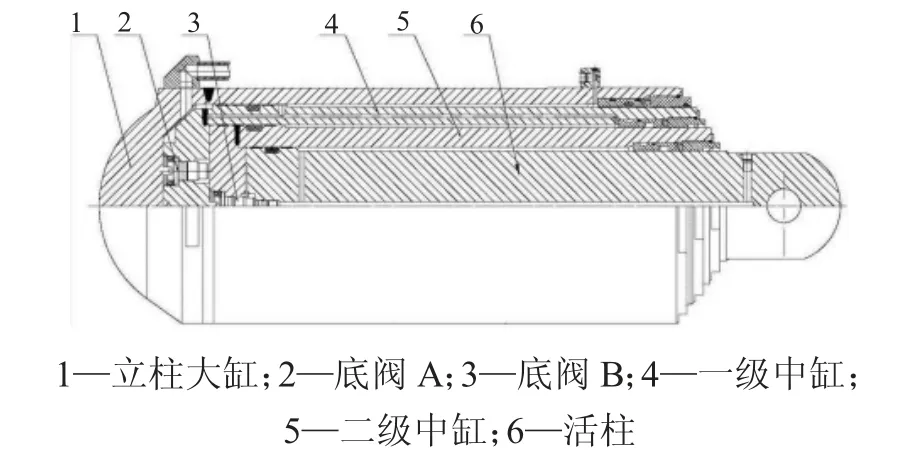

某矿为某煤业公司下属主力矿井。现开采3 号煤层,其1308 工作面采煤方式为综合机械化采煤一次采全高,工作面长度在210 m 左右,配套支架类型为ZY8600/20/40D(153 架),质量为27 t,尺寸为6850 mm×1860 mm×40 mm。液压支架的立柱千斤顶如图1 所示。

图1 支架立柱千斤顶结构示意图

工作面回采一个月后,部分支架出现接顶不实、顶梁升不到位、窜液漏液严重等问题,不但影响工作面回采效率,而且极易造成漏顶压架等严重事故。因此有必要对支架千斤顶漏液问题进行深入分析,针对性制定改进措施,保证工作面安全高效回采。

2 漏液原因分析

2.1 漏液统计

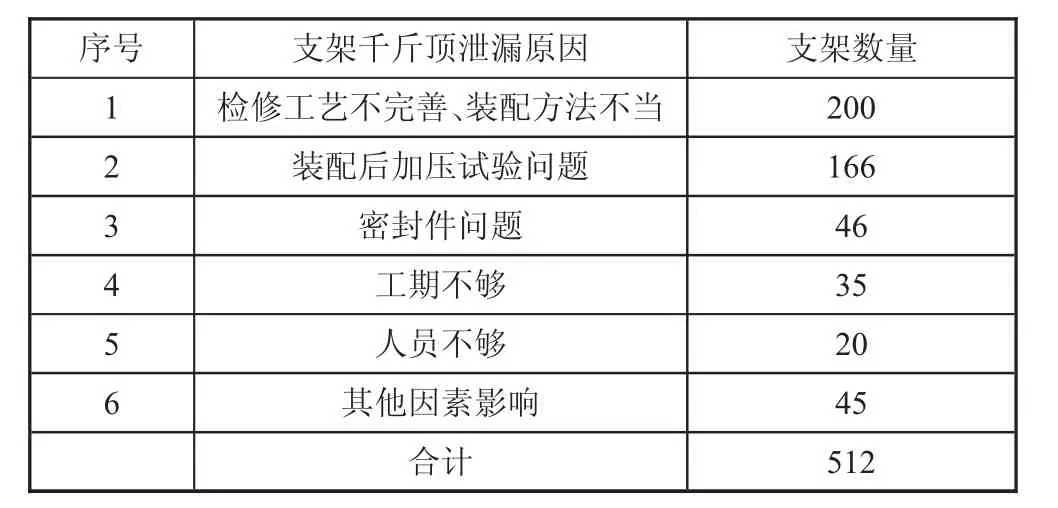

液压支柱千斤顶漏液包括外窜液形式和内窜液形式[3]。其中外窜液是在立柱千斤顶两腔接口、高压胶管接头及U 型卡处有乳化液滴渗现象,容易被人发现;内窜液是在执行推移架操作时,千斤顶内有乳化液流动声音发出,造成支架动作缓慢,行程不足[4]。为准确探究千斤顶漏液原因,对2019 年11 月—2020年2 月工作面支架漏液情况统计如下:

如表1 可知,自2019 年11 月开始,工作面液压支架千斤顶的月泄漏率分别为1.6%、2.0%、0.8%和2.0%,平均泄漏率为1.6%,远高于煤矿安全规程规定的1%。

表1 工作面液压支架漏液统计表

2.2 原因分析

对表1 中液压支架千斤顶漏液原因进行分类统计,得调查结果如下页表2。

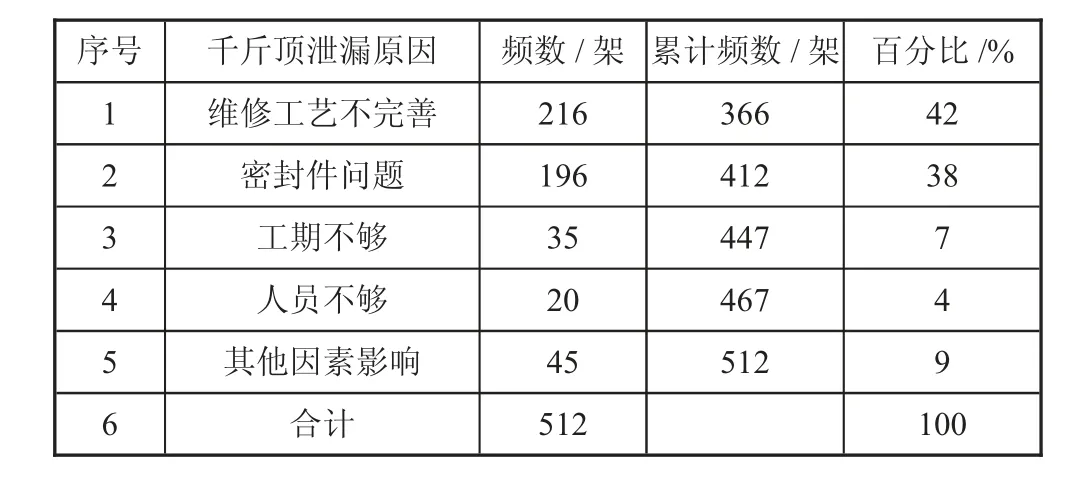

对下页表2 中支架漏液次数进行频次排列,分别计算不同漏液原因的存在权重,如下页表3。

表2 液压支架千斤顶漏液原因调查表

如下页表3 可知,在造成支架漏液的诸多因素中,检修工艺不完善是造成支架漏液的最主要因素,占比高达42%;其次是支架千斤顶的密封件质量问题,占比达到38%,两者相加达到80%,是造成千斤顶漏液的关键原因。

表3 千斤顶漏液原因频数权重表

3 改进措施

3.1 检修工艺不完善改进措施

1)优化配件装配工艺。综采工作面的液压支架,一次安装、回采和撤架为一个周期,随后才能上井返修。液压支架在升降架、推移过程中,乳化液经高压胶管进入高压腔,在各类密封配件的共同作用下再由高压腔进入低压腔,从而完成一系列动作[5]。但对千斤顶活塞、防尘盖等易损配件,由于工作面现场拆解安装程序复杂,很难保证安装精度,极易造成配件装配质量不合格。再加上生产进度和现场条件等因素,不能对装配质量进行严格检查把关,最终导致支架千斤顶窜液。

针对上述问题,可采取如下措施:一是优化密封配件的装配工艺,严格按措施要求进行拆卸安装,提高检修人员现场装配技术熟练度;二是对检修装配质量严格把关,要求现场质检员严格按照标准尺寸公差对配件装配情况进行检查,保证安装装配精度;三是对存在窜液问题的支架千斤顶及时处理,做到小问题不过班,大问题不过天,保证液压支架的整体质量。

2)严格按要求装配加压试验。液压支架井上装配完成后,需要以31.5 MPa 的额定压力,对整个液压系统进行逐一试验,支架所有千斤顶无漏液合格后方可下井。但实际试验时,由于乳化液泵站压力不足、乳化液质量、管路渗漏等问题,极易造成实际压力低于额定压力,影响实验最终效果。

针对上述问题,可在地面支架加压试验时,将实际压力提高10%左右,保证乳化液在千斤顶中压力略高于额定压力,确保试验质量。

3)合理选择密封件型号。现场拆解检修时,经常发现O 型圈或挡圈尺寸不匹配、蕾型圈磨损严重等问题,可以在井下库房多配备千斤顶密封配件,并将磨损动作较多的蕾型圈更换为更加耐磨的聚氨酯按磁力,保证密封效果。

3.2 密封件问题改进措施

1)选用高质量密封件。支架千斤顶的密封件包括轴密封和孔密封两种,其中轴密封是典型的易损件,因此对其质量要求也更高。实际使用时,应定期对轴密封进行更换,避免配件结合面的配合公差变大。

2)尽量缩小密封件与结合面的配合公差。千斤顶密封的尺寸公差一般为+0.1~+0.2,实际装配检修时,可以进一步缩小封件与结合面的配合公差,即控制在+0.05~+0.15,千斤顶动作时就能起到较好的密封效果,也可根据现场实际灵活调整。

4 应用效果分析

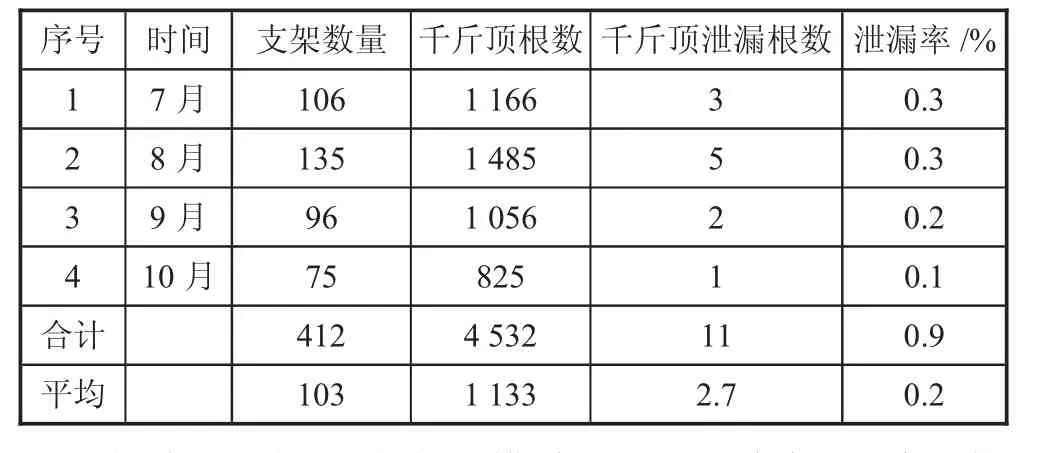

按照上述措施改进后,于2020 年7—10 月对支架千斤顶密封效果进行了跟踪测量,经改进后漏液情况如表4。

表4 液压支架千斤顶漏液情况统计表

如表4 所示,按上述措施改进后,支架千斤顶的漏液情况明显减少,平均漏液率从1.6%减小至0.2%,有效提高了支架千斤的工作寿命,降低了检修时间和工作强度,检修质量有了较大提高。

5 结语

通过优化配件装配工艺、严格按要求装配加压试验、合理选择密封件型号、选用高质量密封件、尽量缩小密封件与结合面的配合公差等措施,液压支架千斤漏液情况明显减少,平均漏液率从1.6%减小至0.2%,有效提高了支架千斤的工作寿命,降低了检修时间和工作强度。对于工期不足、人员不足等其他问题,应进一步加强现场人员劳动组织管理,保证实际检修时间,不断提高液压支架检修质量。