锚杆钻机液压系统设计研究

尹继仁

(晋能控股煤业集团有限公司四台矿, 山西 大同 037003)

引言

锚杆钻机作为锚杆支护过程中的主要配套设备,对地下开采支护的速度与质量影响十分巨大。在日常生产过程中,机载锚杆钻机由于启动、停止以及换向等操作较多,使得锚杆钻机的液压系统遭受震动冲击频次较高,液压系统动作不协调、噪声等故障发生频繁。经分析,主要原因为传统的锚杆钻机液压系统设计技术较为落后,已无法适应生产要求。针对这一现象,本文对锚杆钻机的液压系统进行优化设计研究,通过优化锚杆钻机液压系统性能,提升锚杆钻机运行稳定性,保证企业的安全高效生产。

1 锚杆钻机运动过程分析

锚杆钻机的运动主要分为打顶部锚杆孔与打侧帮锚杆孔两部分。掘进机切割巷道一段距离后,会缩回截割头,掘进机将开动前进到下一个掘进位置,将掘进机的截割臂停止于巷道中心线位置,即可开始打顶部锚杆孔。首先,控制伸缩液压缸使锚杆钻机向截割头方向伸出,再控制翻转油缸使锚杆机竖直,然后人工将锚网放置在锚杆机支护架上,启动支护油缸,使支护装置升高并使锚网升高至巷道顶部,此时,巷道的支护主要依靠支护装置。支护架上的锚杆机随支护装置一同上升,达到指定位置后启动马达与推进油缸,钻孔操作开始。当推进油缸行驶到行程极限后,油缸缩回,退出锚杆。若此时的锚杆孔无法达到锚杆支护设计要求时,人工进行锚杆钻杆接入,然后按上述钻孔步骤重新操作,直至符合要求。钻孔完毕后,移动伸缩油缸位置,进行下一个钻孔的施工。

侧帮锚杆孔钻孔过程与顶锚杆孔钻孔过程前几步类似,控制伸缩液压缸使锚杆机伸出,再控制翻转油缸使锚杆机竖直。这时,侧帮锚杆孔钻孔需启动侧翻液压缸,将锚杆钻机调节为侧帮锚杆支护所需角度,然后再按顶锚杆孔钻孔步骤进行。完成上述步骤后,缩回各液压缸,完成顶锚杆孔钻孔过程[1-3]。

2 锚杆钻机液压系统设计

2.1 锚杆钻机液压系统结构设计

液压系统设计主要包含的部件包括手动换向阀、三球通阀、分流集流阀、伸缩液压缸、液压锁、侧翻液压缸、翻转液压缸、支护液压缸、液压马达以及双倍程进给液压缸。本文以EBZ-160 型掘进机为研究对象进行设计。EBZ-160 型掘进机的机载锚杆钻机液压系统按油路进行设计可分为马达连接油路设计与液压缸连接油路设计两部分。

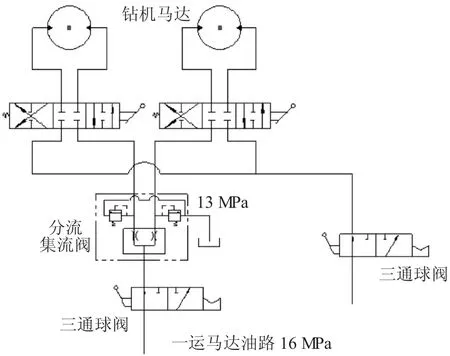

马达连接油路主要是通过分流集流阀、手动换向阀以及三通球阀与EBZ-160 型掘进机的一运马达油路相连接的,其原理示意图如图1 所示。其中,三通球阀的主要作用为换向,当三通球阀处于右侧位置时,分流集流阀将与一运马达管路接通,左侧位置则断开。分流集流阀的主要作用为分流,当分流集流阀联通时,分流集流阀可对油液分流,使油液同时进入两个马达,对两个马达起到供油作用。同时,也可起到一定的流量调节作用。手动换向阀的作用为对马达进行换向操作。

图1 液压马达原理示意图

液压缸的连接油路包括支护液压缸连接油路设计、翻转液压缸连接油路设计以及双行程推进液压缸连接油路设计三部分。其中,由于伸缩液压缸以及侧翻液压缸与翻转液压缸油路相同。支护液压缸连接油路如图2-1 所示,翻转液压缸连接油路如图2-2 所示,双行程推进液压缸连接油路如图2-3 所示。

图2 液压缸的连接油路设计示意图

支护液压缸的主要作用为将对巷道进行临时支护的支护架推至巷道顶部。若岩石发生松动或脱落等现象,会使液压缸发生缩回,从而导致意外事故的发生,故本文进行了液压锁设置,防止事故的发生。

翻转液压缸油路采用了手动换向阀与平衡阀设计。平衡阀的作用为对翻转液压缸进行背压建立,提高液压缸的工作稳定性。手动换向阀主要进行翻转液压缸伸出与缩回的调节作用。

双倍程推进液压缸主要是对钻机马达进行推进作用,与三位六通换向阀直接连接即可[4-6]。

2.2 液压缸参数确定与选型

2.2.1 液压缸行程

液压缸行程参数的确定包括伸缩液压缸行程、双倍程液压缸行程、翻转液压缸行程以及支护液压缸行程四部分。其中,伸缩液压缸行程主要与掘进机截割头伸缩距离有关,需使锚杆钻机与截割臂工作互不干涉。EBZ-160 型掘进机截割头伸缩距离为500 mm,经综合分析伸缩液压缸行程设定为800 mm;双倍程液压缸的行程主要与一次成孔深度有关,其数值应为成孔深度的一半,实际成孔深度要求为1400 mm,故选取双倍程液压缸行程为700 mm;翻转液压缸的主要作用为对锚杆钻机进行翻转,其行程计算原理图如图3-1 所示。巷道高为4.8 m 时,翻转液压缸所需转角最大,为防止翻转油缸与伸缩滑板干涉,取翻转角度为115°,则翻转液压缸行程为OB-OA=750 mm;支护液压缸的行程与巷道高度有关,当巷道高度为4800 mm 时,其计算原理图如图3-2 所示。截割臂与水平面夹角为25°,翻转液压缸角度为115°,伸缩液压缸行程为800 mm,通过计算则b=800 mm;当巷道高为2400 mm 时,其计算原理图如图3-3 所示。截割头与水平夹角为15°,为防止钻机与顶棚的干涉,应使支护装置缩回一段距离。经计算,该缩回行程为300 mm。故支护液压缸行程为平衡位置伸出800 mm,缩回300 mm。

图3 液压缸行程计算原理图

2.2.2 液压缸稳定性计算

由于活塞杆与导向套、缸壁之间的间隙以及设备负载偏心、自重等因素,液压缸在压缩状态会产生纵向弯曲现象,故液压缸在实际工作中需满足受压状态下的稳定性要求。

液压缸的实际压缩载荷与极限载荷的关系式为:

式中:nk为安全系数,通常取3;F 为液压缸实际压缩载荷,经分析,F=75000 N;Fk为液压缸极限载荷。则液压缸极限载荷最小应为Fk=225000 N。

3 液压系统测试

按上述设计方案对锚杆钻机液压系统进行设计研究并应用于实际生产后发现,锚杆钻机液压系统运行平稳可靠。应用于某煤矿实际生产1 年内未发生动作不协调、噪声等故障现象,符合液压系统设计要求,可应用于实际生产之中[7-10]。

4 结论

锚杆钻机是巷道锚杆支护的主要配套设备,对锚杆支护效果的好坏影响巨大。随着煤炭开采环境的日益复杂,传统的锚杆钻机液压系统性能已无法满足实际的生产需求。针对这一现象,本文对锚杆钻机的液压系统进行了针对性的设计研究,通过分析得出了以下结论:

1)锚杆钻机液压系统故障频发的主要原因为液压系统设计技术较为落后,需进行改进设计。

2)按上述方案完成锚杆钻机液压系统设计并应用于实际后发现,系统运行平稳,1年内未发生噪声与动作不协调等故障,液压系统性能得到了提升。

——湿气测试法(下)