硬纸板条盒装填机空盒输送通道的改进★

傅仁伟, 邓永祥

(广西中烟工业有限责任公司, 广西 南宁 530001)

引言

为了方便运输及销售,卷烟成品一般以条盒包装为单位配送到终端零售户,每条烟内有10 盒小盒烟包,盒内烟包按照两层各五包的排列包装到一只条盒内[1]。目前市场上绝大多数的条盒使用的是厚度为0.20~25 mm[2]的白卡纸裁切而成的条盒,条盒与小盒烟包通过专用的卷烟条盒包装机将白卡纸条盒包裹在10 盒小盒烟包外完成烟条成品的包装。

由于条盒纸厚度较薄,烟条易变形,随着人们对产品品质的进一步提高,近年来出现了多种针对条盒包装的改进,卢洪林设计了采用带有加强筋的条盒纸进行包装,优化条盒包裹成型质量,避免包裹后条盒出现表面塌陷[3],陈涛研发了烟条成型礼盒自动化装填生产线,卷烟成型礼盒的机械包装代替手工包装生产[4],但对于使用硬纸板作为条盒的异型包装则研究较少。目前开发有一种硬纸板条盒的卷烟产品,纸板厚度超过1.5 mm,因此硬纸板条盒的硬度较白卡纸条盒有很大的提高,THB-20 型硬纸板条盒装填机是国内自主研制的一款用于将10 盒常规尺寸小盒烟包装填到空的硬纸板条盒内的专用设备,其运行速度为20 条/min。为了提升设备的适应能力,拓展其使用范围,需将其改造为适合细支烟规格的硬纸板条盒装填机。

1 设备结构及设备工作原理

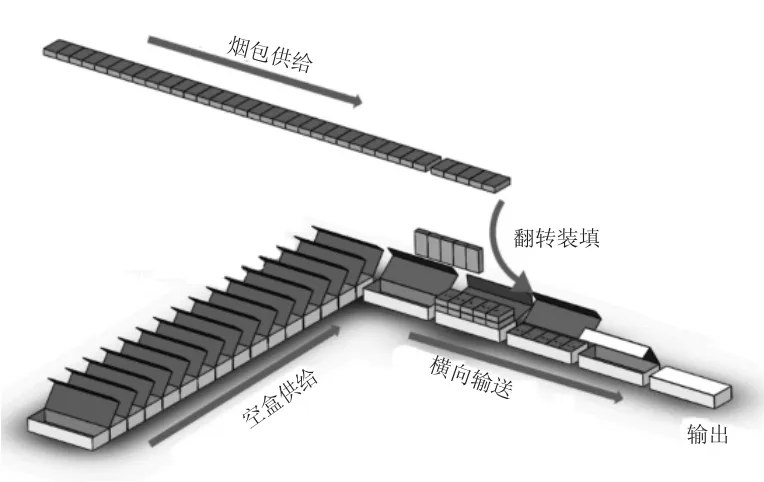

图1 所示为THB-20 型硬纸板条盒装填机工艺流程示意图,该设备主要的产品流和辅料流有两路,设备的工艺流程1 是将上游机生出来的小盒烟包,通过烟包供给输送通道送下翻转装填机构,烟包进入翻转装填机构后能实现将烟包供给输送通道内一包包紧密相连的烟包分段为5 个小盒烟包为一组向下级输送;设备的工艺流程2 是硬纸板空条盒供给通道首先将排列紧密的空硬纸板条盒输送到设备内部,空硬纸板条盒在供给通道末端由横向输送皮带间歇地将空条盒依次向右横向输送,空硬纸板条盒送到第三个工位且在皮带间歇停止的时间内,上方翻转装填机构送来的五小盒烟包被装填入空硬纸板条盒内,每只空硬纸板条盒分两次装填即完成盒内十包小盒烟包的送入,随后烟条由横向输送皮带输出设备,完成一条烟的装填包装。

图1 硬纸板条盒装填机工艺流程示意图

2 存在问题

THB-20 型硬纸板条盒装填机是根据常规小盒烟包来设计的,其硬纸板条板条盒尺寸为288.0 mm×97.0 mm×53.0 mm 随着市场个性需求的原因,近期出现了细支卷烟产品,细支产品的硬纸板条板条盒尺寸为285.0 mm×110.5 mm×32.0 mm,由尺寸数据可知,这两种产品的宽度及高度差异性较大,不能直接用该设备用于新型的生产细支卷烟产品。为了使设备具备生产这种新产品,需要对设备部分机构进行改造。

在改造过程过程中,发现用于空硬纸板条盒供给的通道末端极易因为输送不顺畅而出现堵塞,因原设备该部位没有堵塞检测,因此设备在堵塞后不能及时停机,造成硬纸板条盒输送到装填机构下方时方能被检测发现堵塞而停机,从而导致故障影响面较大,排除时间较长,且设备容易因为堵塞严重而损坏。

3 堵塞原因分析

经观察,使用细支硬纸板条盒时,细支的空盒在供给通道上空硬纸板条盒因阻力较大不能顺利进入到设备内,未到位的空硬纸板条盒与横向输送皮带上的输送档块发生碰撞造成堵塞,而空硬纸板条盒不能顺利进入设备内是由于空盒供给通道上的输送带提供给空盒的输送力不足、空盒在输送皮带上打滑而不能顺利进入设备横向输送通道。经分析THB-20 型硬纸板条盒装填机并非针对细支硬纸板条盒设计的,细支硬纸板条盒的质量较原设计的常规硬纸板条盒要轻,经实测原硬纸条盒质量为190 g/只,而细支硬纸可板条盒为150 g/只,因此每只空盒的重量仅相当于原设计的78.9%,根据摩擦力计算公式f=μFn,其中μ为摩擦系数,Fn为空盒对输送带的压力。因空盒水平放置在输送皮带上,空盒对输送带的压力即为空硬纸板盒的质量。在摩擦不变的情况下,硬纸板条盒质量下降的比例即为硬纸板条盒对皮带压力下降的比例,因此,硬纸板条盒所受到的输送力下降了21.1%。

另外,由于细支硬纸板的条盒宽度由原来的97.0 mm,增大到110.5 mm,在输送皮带速度不变的情况下,输送时间比原来增加13.9%。经测试设备设计的空硬纸板条盒供给输送皮带的输送速度为40 mm/s,按空硬纸板条盒宽度110.5 mm 计算,每只硬纸板条盒从通道进入设备内的时间为2.76 s,按设备生产速度20 条/min 计算,每条烟理论用时为3 s,扣除硬纸板条盒在皮带启动用时,实际每只硬纸板条盒完全进入设备用时为2.8 s 左右,与实际用时非常接近。如果空的硬纸板条盒在输送过程中阻力稍有增加,造成硬纸板条盒进入时间稍有延时,即会造成进料堵塞。

4 设备改进方法

4.1 增大输送摩擦力

根据根据摩擦力计算公式f=μFn,由于空细支硬纸板条盒的质量是由工艺决定不能随意改变,因此如需要增加供给皮带对空细支硬纸板条盒的输送力,通过提高输送皮带的表面摩擦系数即可实现。经测试原输送带与硬纸板条盒的摩擦系数为0.18,为了保证使用细支硬纸板条盒受到的输送力不变,选用的新的输送带与细支硬纸板条盒的摩擦系数为0.18×121.1%=0.22,即选用磨擦系数大于0.22 的输送带即可。

4.2 提高空盒供给输送速度

为了加快硬纸板条盒供给进入设备的速度,避免因偶然因素造成的硬纸板条盒输送延时而出现设备堵塞,对空盒供给输送皮带的运行速度进行提升。

皮带运行速度公式为:

式中:n 为带轮转速,r/s;D 为带轮直径,mm。

根据皮带运行速度公式,可知皮带的线速度V与带轮的转速n 及带轮的直径D 成正比。为了不增加过多成本,不更换电机和变速箱,即不改变、带轮的转速的情况下,可以通过加大带轮的直径的方法达到提升皮带线速度的目的。

实测原空盒供给输送带轮直径为45 mm,根据设备空间尺寸及尽量提高皮带的速度,选定带轮直径改为58 mm。根据皮带运行速度计算公式V后/V前=D后/D前,则改进后皮带的速度为:V后=D后/V前D前=58 mm×40 mm/s/45 mm=51.5 mm/s。

则细支硬纸板条盒输送所用时间为:t=S/V后=110.5 mm/51.5 mm/s=2.15 s。

改进后,空细支硬纸板条盒进入设备的时间冗余为0.65 s,试验后确认有充足的时间余量。

4.3 增加空盒输送夹持装置

增加了空细支硬纸板条盒供给输送皮带轮的直径,可保证空盒有足够时间被送入设备内,但由于空细支硬纸板条盒被送入设备后,其后方的空细支硬纸板条盒仍在输送皮带的输送作用下继续向前运动,此时最前方的空细支硬纸板条盒将被其后方的空盒挤压在设备通道前档板上,当横向输送带将空盒向下一工位推送时,最前方的空细支硬纸板条盒表面将被刮出划痕或输送阻力大而损坏。为了解决这一问题,如果采用最前方空细支硬纸板条盒到达前档板时,供给通道输送带停止运转,则会造成通道内的空细支硬纸板条盒之间排列存在间隙,最终会因为输送的累积误差造成空细支硬纸板条盒输送不稳定。

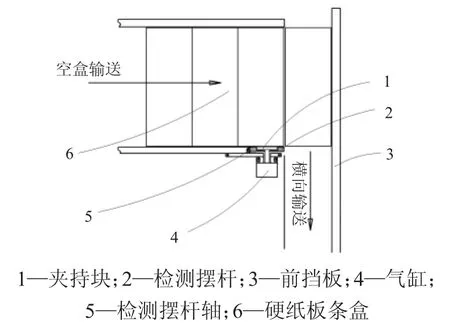

因此,为了避免这个新增的有害功能,在空盒供给输送通道的部端设计一组硬纸板条盒夹持装置。如图2 所示,这一装置主要零件由一个气缸及安装在气缸轴上的夹持块组成,它的控制原理是当空硬纸板条盒被输送到位后,气缸的控制阀通气,夹持块在气缸轴带动下推出将通道上的空硬纸板条盒夹持定位,避免其继续向前输送而挤压最前方的空盒。

图2 硬纸板条盒夹持与堵塞检测装置结构示意图

4.4 增加空盒输送堵塞检测装置

虽然通过提高皮带的摩擦系数及增加带轮的直径能有效避免空细支硬纸板条盒在供给输送过程中堵塞,但从设备安全及设备完备性方面来说,原设备在此处存在设计的隐患,需要完善。经测试,空硬纸板条盒最易在空盒供给输送通道前端右侧堵塞,为此,在该部位增加空盒输送堵塞检测较为合理。

如上页图2 所示,空盒输送堵塞检测装置由检测摆杆及检测摆杆轴组成,检测摆杆与原空盒供给输送通道侧板平齐,空硬纸板条盒正常输送、无堵塞时,该检测摆杆作为输送通道侧板使用,保证空盒沿正确位置向前运动;当空盒偶尔因阻力大不能输送到位而出现堵塞时,空硬纸板条盒前部撞击到检测摆杆,检测摆杆在撞击力推动下绕检测摆杆轴转动,同时检测摆杆的转动将会触发电器检测元件,最终发出停机信号,设备及时自动停止运转,最终达到保证设备安全的目的。

5 改进效果

硬纸板条盒装填机实施空盒输送通道改进后,设备具备生产不同规格牌号的能力,空硬纸板条盒在空盒供给输送通道内能正常、稳定地供料,空硬纸板条盒表面质量达标,同时设备安全性隐患得到了消除,提升了设备运行安全性能。