一种载人航天器结构密封失效模式分析及改进设计

常洁 王波 夏祥东 张琳 古青波

(北京空间飞行器总体设计部,北京 100094)

载人航天器密封结构用到的大多数密封件截面为中心对称形状,如O形圈、矩形圈、蕾形圈等,同时与这类密封件配合的密封法兰也多为平面结构,这类密封结构中的密封件也是单向压缩状态,使用时应力状态较为简单。然而,随着航天技术的发展,各种性能不同的密封材料越来越多[1],形状各异的密封接口也越来越多,如用于航天员出舱的弧面舱门,该类舱门与舱体之间的密封为双向压缩密封形式,密封件受压后的应力状态较为复杂。此外,该密封形式介于传统的静密封和动密封之间,在多次开关门工作过程中,密封件在复杂、交变应力状态下工作,这种复杂工况下的密封失效模式需要开展研究。

目前,静密封设计中主要关注的失效模式是密封件在长时间压缩状态下出现老化导致的“应力松弛”、失去弹性,文献[2]研究了不同密封材料的耐老化性能。动密封设计中主要关注的失效模式是密封件在运动过程中的由反复机械应力作用下的材料磨损破坏,文献[3-4]研究了疲劳对密封件使用寿命的影响、疲劳后密封件性能变化,文献[5-7]对密封件剪切破坏进行了分析,主要从材料角度提出了改善剪切失效的基本思路,文献[8-9]从材料磨损角度,研究了摩擦对减缓密封件表面磨损的改善效果。从现有的文献资料来看,目前国内对复杂工况下密封件失效模式研究及定量改进设计的研究工作尚不多见。

本文采取试验和分析相互验证的方法,完成了密封件受双向压缩下的失效模式研究,并针对性地进行了改进设计,可为类似结构的密封设计提供参考。

1 密封结构介绍

1.1 弧面结构特点

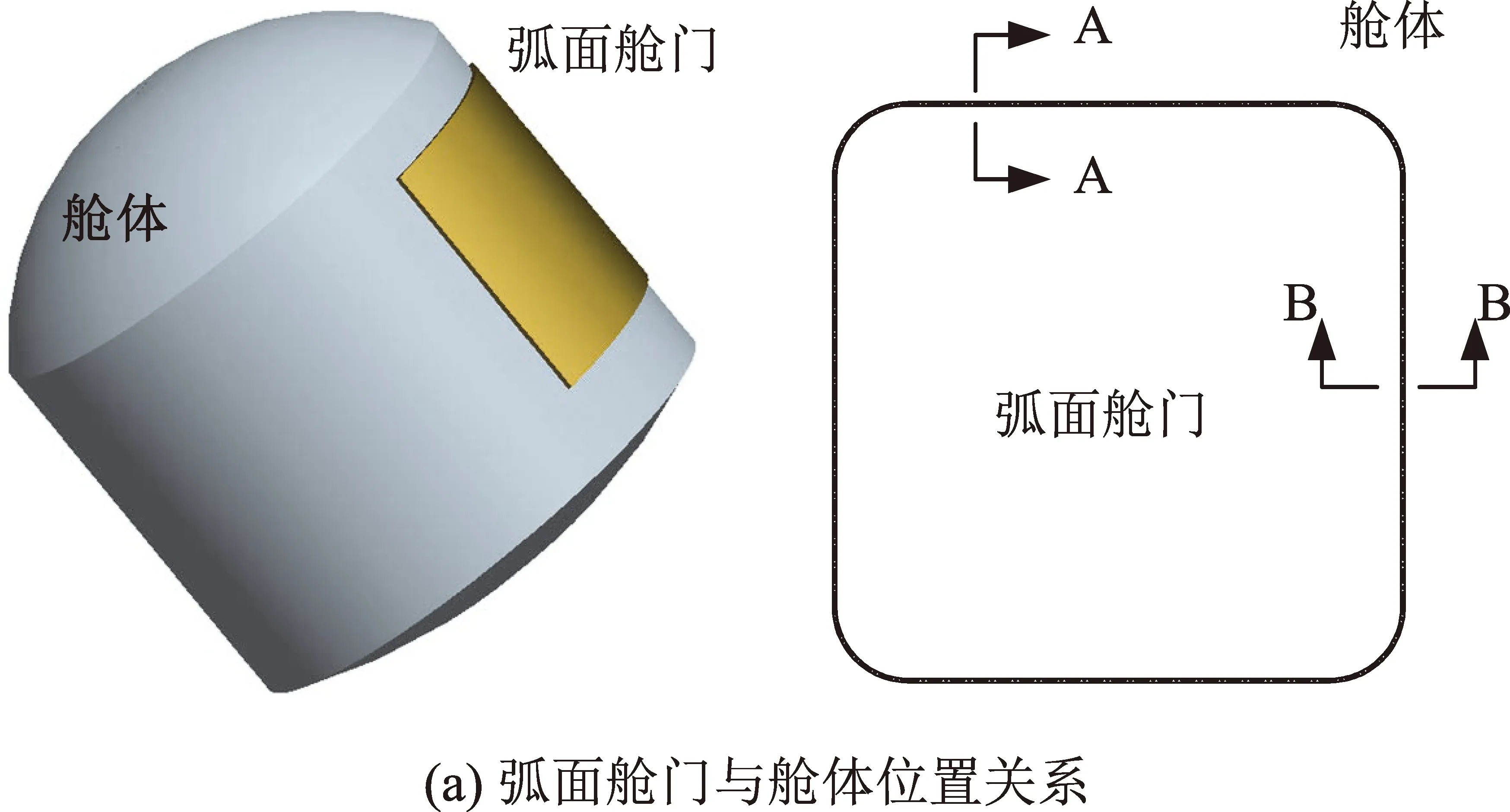

为了航天员出舱活动的便利,在进行构型设计时,一般的载人航天器都会选择在舱体中间部位设置舱门。在此情况下,若将舱门与舱体之间的密封面设置为平面,将增加从弧面过渡到平面的过渡框结构,这样势必付出较大的结构质量代价。更为优化的设计方式是直接用舱门和舱体之间配合的弧面进行密封,如图1(a)所示。

沿着舱体环向压缩状态,如图1(b)A-A剖视图所示,舱门关闭方向与密封件中心轴向方向平行,此时密封件只承受单向压缩。

沿着舱体母线方向的压缩状态,如图1(c)B-B剖视图所示。此种结构形式下,在舱门关闭运动过程中,舱门运动方向与密封件中心轴向不平行,两者存在夹角θ(等于舱体上弧面舱门开口角度的1/2),也就意味着,在舱门关闭过程中,密封件既要受到沿着其轴线方向的正向压缩,同时受到横向剪切力作用。正向压缩量S1和横向压缩量S2的关系是

S2/S1=tanθ

(1)

显然θ值越小,密封件收到的横向剪切力作用越小。θ=0时,为单向压缩状态。

图1 弧面舱门密封件压缩状态Fig.1 Compression of cambered hatch door seals

1.2 压缩力定性分析

按照各零件的相对位置关系,密封件在双向压缩状态下的受力分析如图2所示。

图2 双向压缩时受力分析Fig.2 Analysis of stress state during two-way compression

图2中,F为压缩合力;F1为正向压缩力,提供密封件压缩所需的力。该值决定了密封件的压缩状态,为了保证可靠密封,该值一般尽可能大;F2为横向剪切力,由于舱门的“横向”位移导致的对密封件的横向作用力。在该力作用下,密封件将发生横向位移,由于密封件下部被固定在倒T形槽内,上下位移差也将导致密封件中部出现较大的剪切应力和应力集中现象。

2 改进设计方法

2.1 密封件受力分析

为了得到两种压缩状态下密封件的具体受力情况,以舱门密封中常用的蕾形密封件和常见的T形密封槽为例[10],利用有限元分析软件ABAQUS对密封件建模分析,对模型简化假设如下。

(1)由于主要是分析双向压缩时密封件的应力状态,为了得到更为准确的计算结果,密封件、门框(带密封槽)和舱门在建模时采用二维的轴对称模型分别进行简化。

(2)舱门和门框材料为铝合金,弹性模量在70 GPa左右,是橡胶材料的近万倍。因此在分析时,可将舱门和门框简化为刚体。

(3)橡胶的泊松比接近于0.5,在分析中当作不可压缩材料处理。

(4)基于上述基本假设,建立的有限元分析模型如图3所示。

图3 密封件分析有限元模型Fig.3 Finite element model for seals

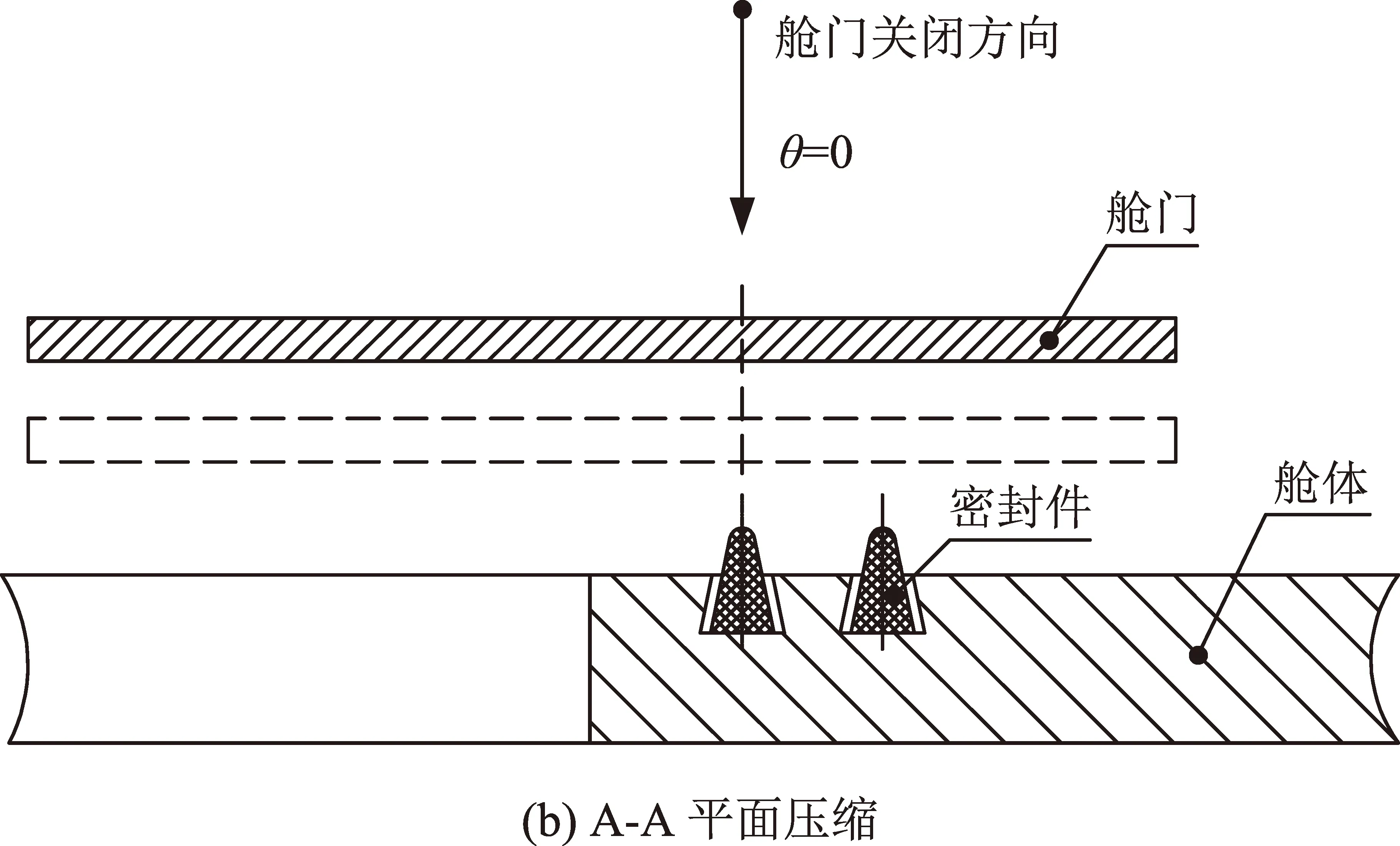

分别计算了在密封件受到单向压缩和双向压缩时的应力情况,计算结果见表1,压缩变形关系如图4所示。

表1 两种压缩状态的密封件应力分析结果Table 1 Stress analysis results of seals under two compression conditions

图4 密封件压缩状态Fig.4 Compression of seals

由分析计算结果可知,相对于单向压缩状态,在双向压缩下,密封件的最大米塞斯应力增加1倍多,剪切应力增大2倍多,且主要集中在密封件被压缩局部位置。由于舱门在轨工作次数较多,一般设计次数在1000次以上,与密封件的高剪切应力状态叠加后会导致密封件产生疲劳损伤问题,可能会成为该结构的主要密封失效模式。

2.2 改进方法

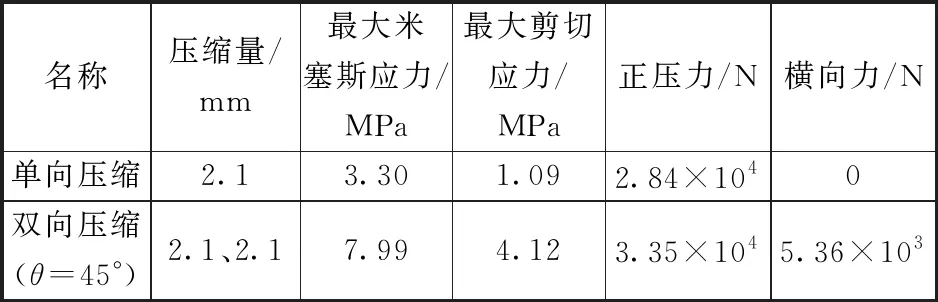

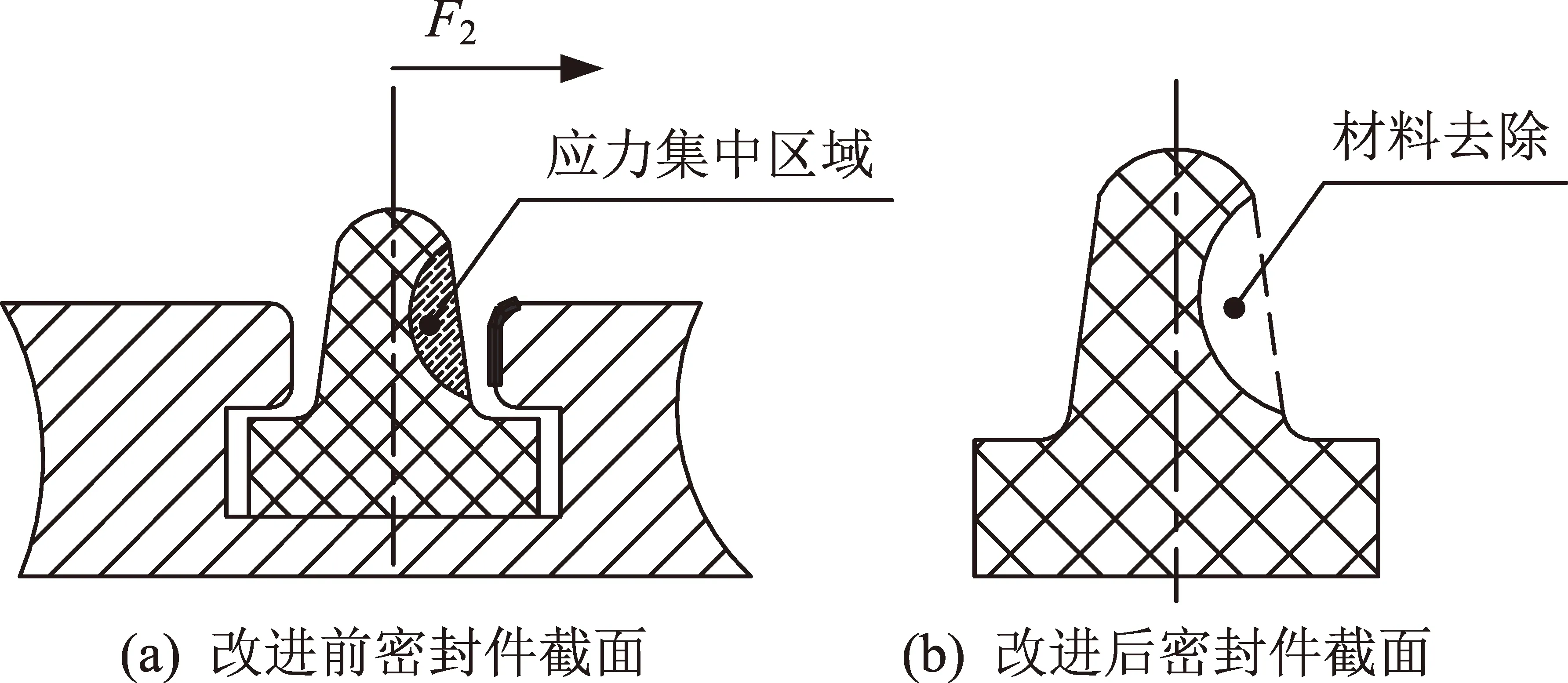

为了改善密封件在双向压缩过程中的磨损问题,需通过对密封接口的优化设计来降低应力集中现象。从变形分析可知,密封件在受到横向压缩时,由于倒T形槽槽口的限制,导致密封件在此局部形成较大的挤压变形,产生较大的应力集中。采取两个途径可以避免密封材料在此处的局部“堆积”。一是将密封件中部与密封槽挤压部位的材料去除,如图5所示,该方式能有效解决横向压缩时出现的局部挤压变形严重的问题,但是该密封件结构在受到正向压缩过程中,由于材料不连续,将导致密封件内部承受较大的弯曲应力,显然是不利的[4]。另一途径是对倒T形密封槽槽口尺寸进行修改,如图6所示,在倒T形槽的基础上,对密封槽进行改进设计,改进的目的主要是为了放开部分约束,让密封件随着横向压缩时有一定的变形空间,使应力集中区域有效扩散。

图5 密封件改截面尺寸Fig.5 Modification of seal section

图6 密封槽(门框)改截面尺寸Fig.6 Modification of seal groove (door frame) section

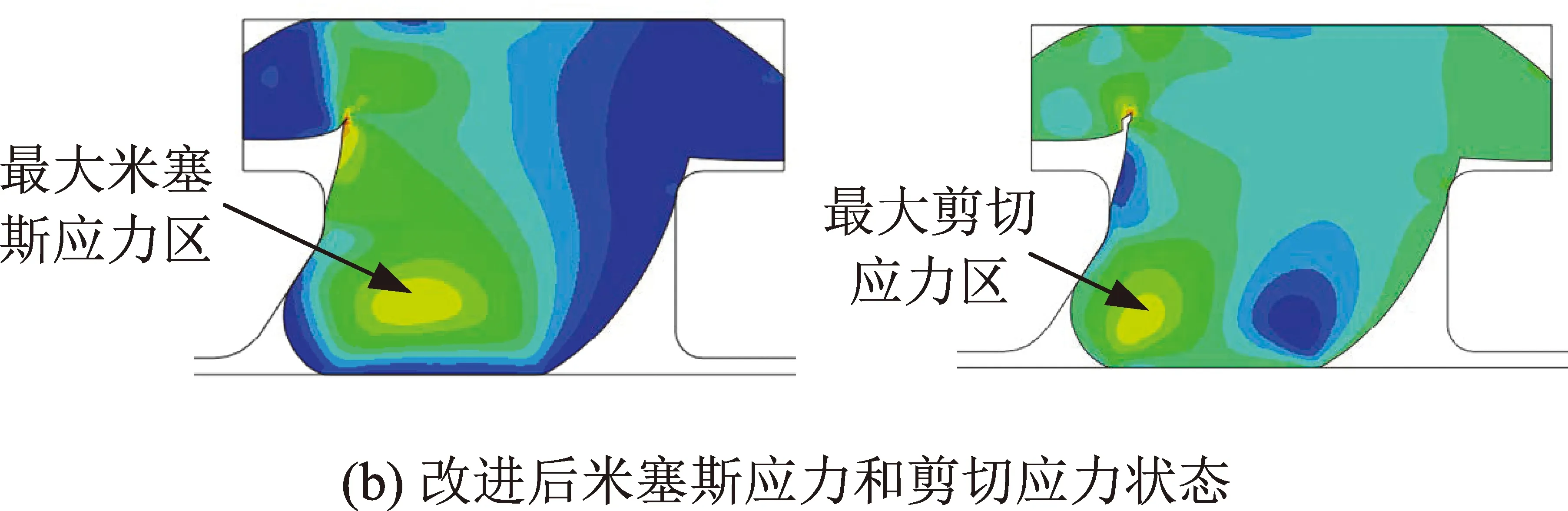

2.3 改进后密封件受力分析

为了得到门框上密封槽截面更改后,对密封件应力改善的效果,利用有限元分析软件ABAQUS对密封圈建模分析,建立的有限元分析模型如图7所示。

图7 密封槽更改后的密封件分析有限元模型Fig.7 Finite element model for seals after modification of seal groove

通过软件分析得到了密封件受到双向压缩时的应力情况,并与更改前的状态进行了对比,计算结果见表2所示,压缩变形关系如图8所示。

表2 密封槽更改前后的密封件应力分析结果Table 2 Stress analysis results of seals before and after modification of seal groove

图8 改进设计前后的密封件压缩状态Fig.8 Comparison on seals compression before and after design improvement

由表2中分析计算结果可知,密封槽截面改进后,密封件的最大米塞斯应力降低一半,剪切应力降低70%,应力集中现象明显改善。

3 试验验证

3.1 试验设计

为了验证弧面舱门密封改进设计的合理性,设计了如图9所示的磨损试验件,进行改进设计前后的对比试验。

试验件模拟了弧面舱门以及门框(带密封槽),密封件安装在门框模拟件中。由于密封件的应力状态只与密封接口设计相关,因此试验时的密封件截面和密封槽截面与实际产品一致,试验件其余尺寸进行缩比处理。

磨损试验时,通过加载装置控制门框模拟件X方向水平运动,控制舱门模拟件实现Y方向竖直运动,两者组合运动对密封圈进行双向压缩试验。竖直Y方向和水平X方向的位移量分别为2.1 mm。

在过程中监测密封圈表面状态,并记录密封件在压缩过程中的支反力变化情况。

图9 密封件磨损试验Fig.9 Wear test for seals

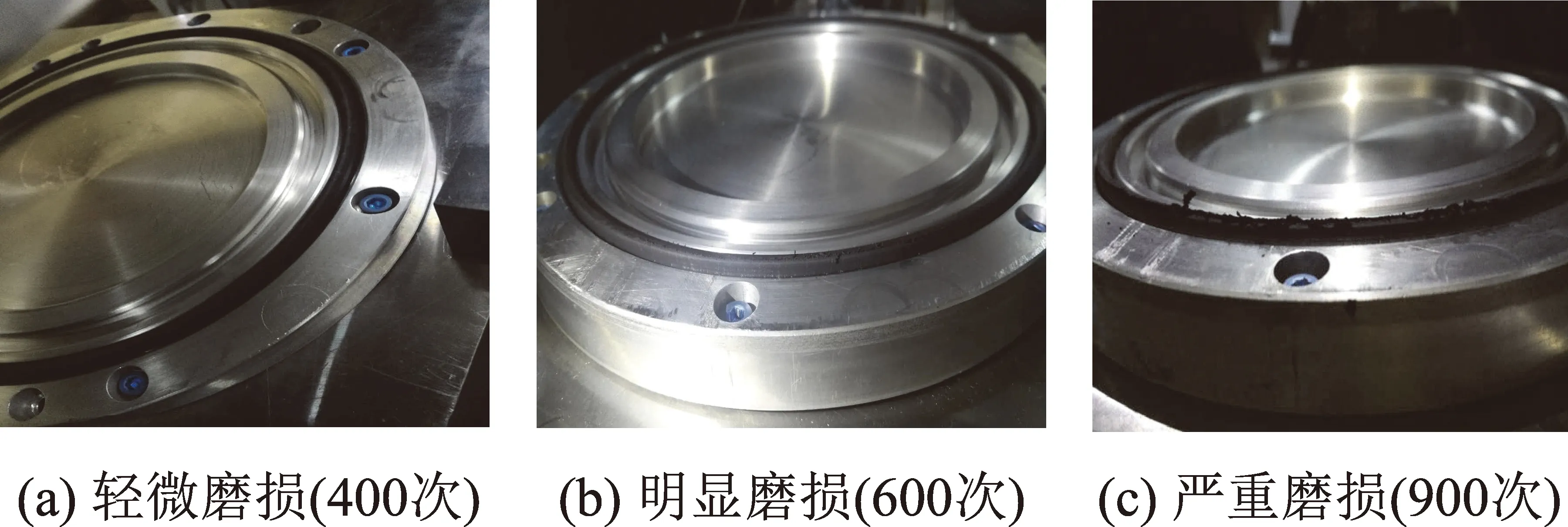

3.2 改进前试验结果

试验件按照传统密封接口进行设计,如图3所示。按照设计次数要求,共进行了1000次磨损试验。从试验过程中对密封件表面状态的监测看出,从400次左右开始,密封件表面出现了肉眼可见的磨损,且随着试验次数的增加,密封件破坏现象越来越严重,如图10所示。

图10 磨损试验过程中密封件表面状况Fig.10 Surface condition of seals during wear test

图11给出了试验过程中密封件的反力变化情况,从力值变化也可以得出如下结果。

(1)在300次以下时,密封件反力基本稳定,基本在12 000 N左右,说明试件表面未发生明显的变化。

(2)在接近400次时,密封件反力逐渐增加,说明材料已有轻微磨损,导致了密封件表面的摩擦阻力增加,这与观察到的密封件表面状况类似。

(3)随着试验次数增加,密封件表面摩擦阻力一直增加,反力也随着增加,在达到700次左右时,压缩反力达到最大值后开始下降,说明密封件表面的已有局部材料磨损破坏并与密封件脱离,此时密封件高度降低,压缩反力反而降低。

从磨损试验的结果可知:若采用常规的舱门密封接口设计形式,在双向压缩状态下的密封件将无法满足在轨使用次数要求,将由于材料的磨损问题导致密封失效。

图11 磨损试验过程中密封件反力变化情况Fig.11 Change of seals reaction force during wear test

3.3 改进后的试验结果

试验件按照改进后的方案进行设计,共进行了1000次磨损试验。从试验过程中对密封件表面状态的监测看出,在整个试验过程中密封件表面状态良好,密封件表面未出现肉眼可见的损伤现象,如图12所示。

图12 改进后密封件在磨损试验过程中的表面状况Fig.12 Surface condition of seals during wear test after improving design

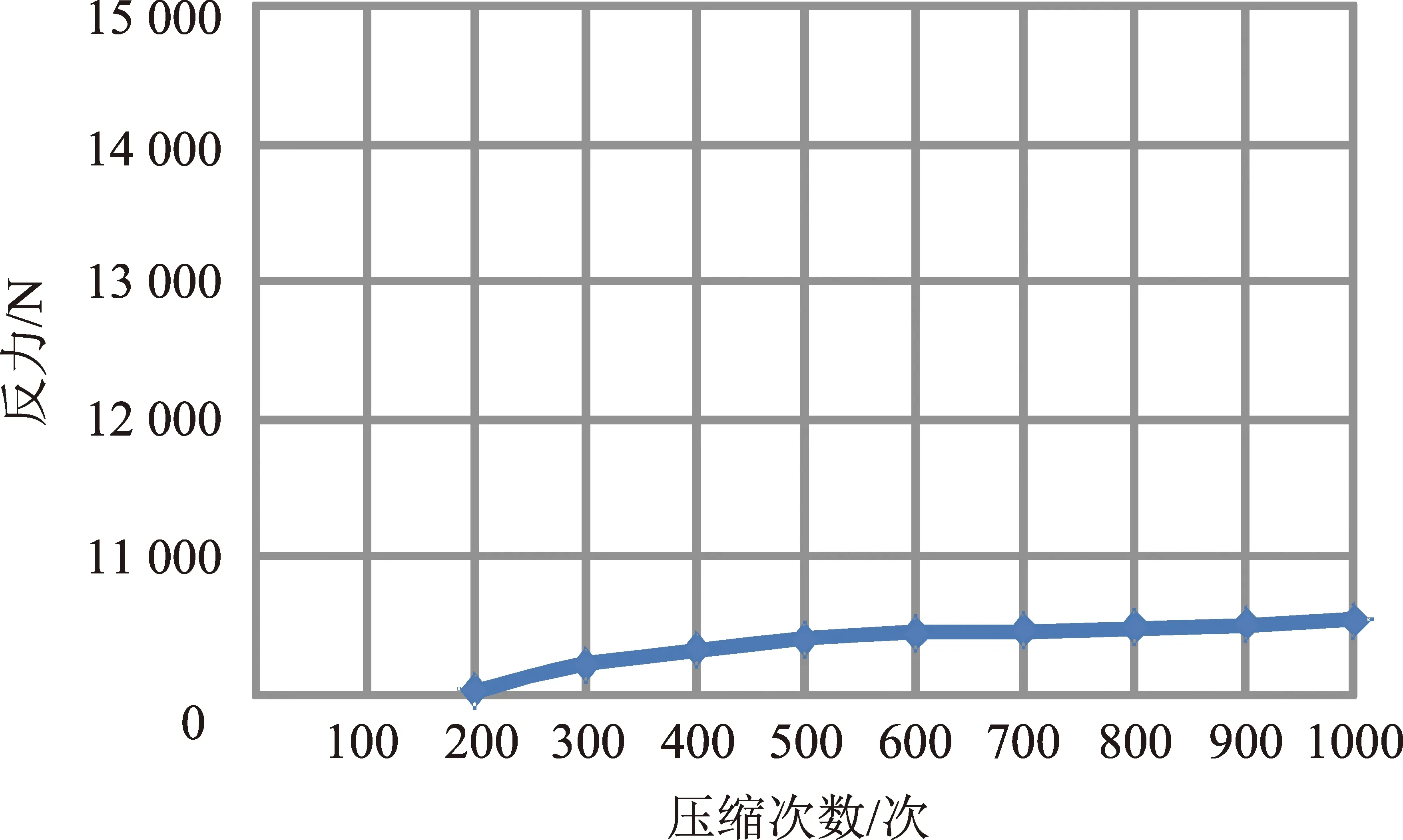

图13给出了试验过程中密封件的反力变化情况,从力值变化也可以得出如下结果。

(1)密封件在磨损试验过程中的反力基本稳定在10 000~10 500 N之间,相对稳定,比改进前的变化幅度区间(10 000~14 000 N)要小很多,也说明改进后的试件表面未发生明显的变化,这与不同试验次数下观察到的密封件表面状况的现象一致。

(2)随着试验次数的增加,密封件反力略有增加,增加量很小,说明材料表面状态在试验过程中有轻微变化。

试验后,将该密封件进行了检漏测试,漏率测试结果正常,测试结果也进一步表明该密封件能耐受1000次磨损试验考核。

图13 改进后密封件在磨损试验过程中的反力变化情况Fig.13 Reaction change of seals during wear test after improving design

4 结论

本文分析了弧面舱门密封件受力特点,针对密封件在双向压缩中出现较大剪切应力、在多次使用后可能会导致密封失效的情况,改进了传统的密封接口设计,提出了一种密封件与密封槽相互变形匹配的改进方法,并从有限元分析和试验的角度分别证明了改进设计的有效性,解决了密封件在双向压缩时的密封失效问题,得到以下结论。

(1)在压缩过程中,剪切应力对密封件的损伤较大,尤其是多次压缩后,会出现结构磨损破坏现象。

(2)密封配合关系包括密封件和密封槽,在使用过程中,高弹性的密封件和高模量的密封槽的变形关系要相互匹配才能达到良好的密封效果。

(3)利用有限元分析方法得到的密封件应力状态和试验结果相互印证,保证了设计的正确性。

后续可继续结合温度、时间等环境因素的影响,开展密封件在全生命周期内的受力分析工作,建立合适的失效准则,以进一步提高密封件的使用可靠性。