薄煤层采煤机开底槽截割部动力学特性及装煤性能分析

姬新文

(山西科兴能源发展有限公司, 山西 高平 048400)

引言

目前,我国综采工作面主要采用滚筒式采煤机对煤层进行开采。但是,针对硬度较大且夹矸的煤层进行截割时,容易造成截割电机频繁出现故障,回采率下降,降低生产效率,造成煤炭资源的浪费。带有开底槽截割滚筒的新型采煤机可预先对薄煤层进行开底槽操作,泄放工作面煤岩顶底板的载荷。当工作面煤岩达到平衡状态时,煤岩的硬度也有所降低,从而减小了截割滚筒截割时的负载,对应块煤率和生产率也得到提升[1]。本文重点针对开底槽截割滚筒采煤机的截割部进行动力学仿真分析,并对其装煤性能进行评估。

1 开底槽截割部滚筒的结构设计和动力学模型建立

对开底槽截割部滚筒的结构进行设计,并完成开底槽截割部滚筒的动力学模型建立,为后续的动力学特性和装煤性能仿真分析奠定基础。

1.1 开底槽截割滚筒结构设计

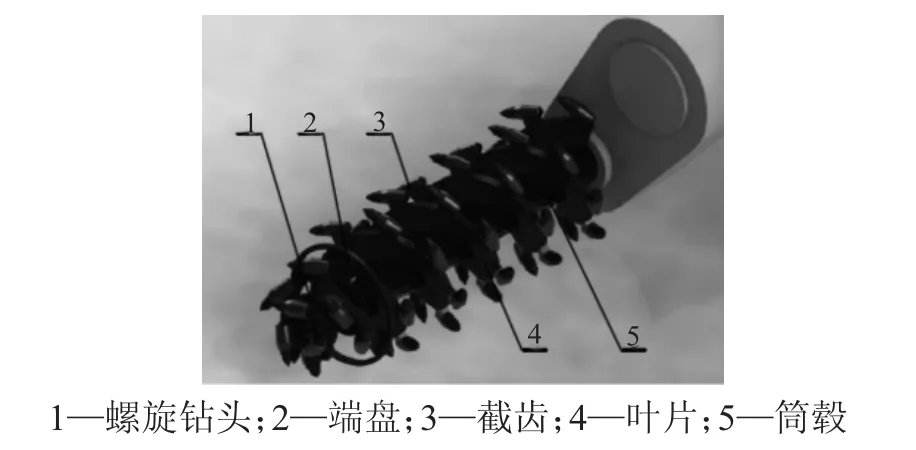

开底槽截割部滚筒采煤机的核心应用优势在于其可对工作面进行预先卸荷,降低工作面煤层或者岩层的硬度,降低了采煤机的截割难度[2]。同时,开底槽截割部在某种程度上是对主截割部滚筒的补充,且可对主截割部滚筒截割不到的煤层进行截割。开底槽截割滚筒的结构如图1 所示。

如图1 所示,开底槽截割滚筒的基本组成与普通截割滚筒的类似,但是其具体结构参数存在差异。本文所研究开底槽截割滚筒的具体参数如下:

图1 开底槽截割滚筒结构示意图

开底槽截割滚筒的直径为300 mm;筒毂的直径为100 mm;滚筒的宽度为600 mm;滚筒的叶片包围角为210°。

1.2 开底槽截割滚筒动力学模型的建立

在动力学模型建立过程中,为了兼顾仿真结果的准确性和仿真计算量,结合采煤机开底槽截割滚筒的实际结构及其工况,对模型作出如下简化和假设:

1)假设采煤机在实际生产中牵引速度恒定不变;

2)假设采煤机一直以平行于煤壁的方向运行,开底槽截割滚筒的轴向与牵引速度方向垂直;

3)假设采煤机机身、滚筒等均为刚性体,将摇臂的重心位置视为其中间位置;

4)忽略采煤机支撑滑靴和刮板输送机轨道之间的阻尼[3]。

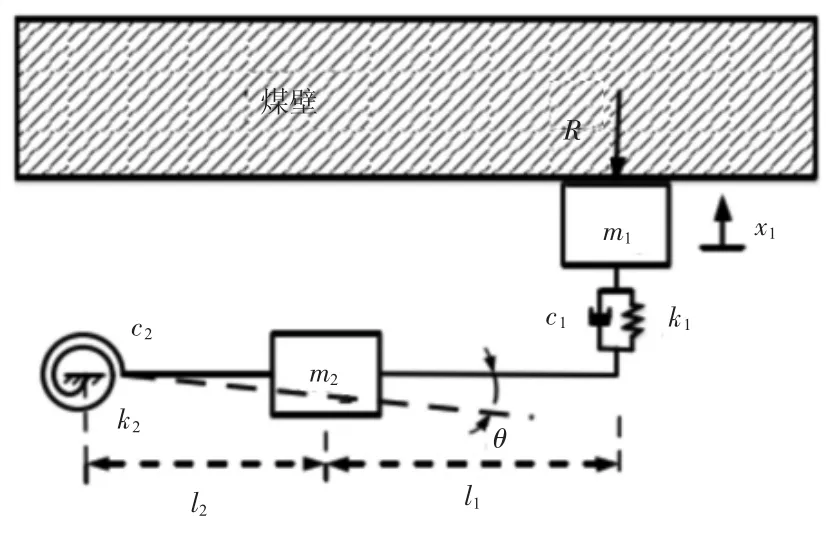

基于上述假设,并结合采煤机开底槽滚筒的结构对其进行简化,并建立如图2 所示的开底槽截割滚筒的动力学模型。

图2 开底槽截割滚筒动力学模型

图2 中,m1为开底槽截割滚筒的质量;m2为采煤机摇臂的集中质量;x1为开底槽滚筒在x 方向的位移;θ 为摇臂在外界负载作用下的摆动角度;k1为开底槽截割滚筒与摇臂之间的侧向刚度;k2为采煤机摇臂与其机身之间的扭转刚度;c1为开底槽截割滚筒与摇臂之间的阻尼系数;c2为采煤机摇臂与其机身之间的阻尼系数;l1为摇臂重心与滚筒之间的距离;l2为摇臂重心与机身铰接处的距离。

2 开底槽截割部动力学仿真分析

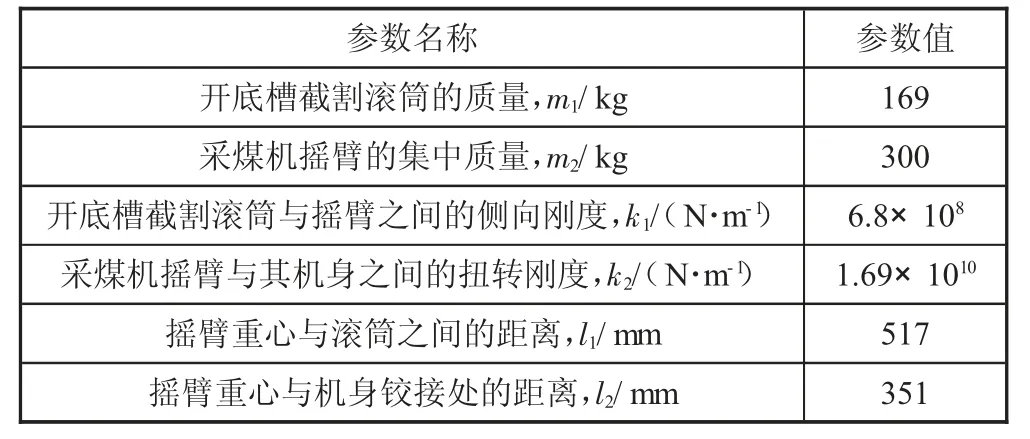

结合图2 所建立的开底槽截割部动力学仿真模型,根据实际结构参数,对仿真模型中的参数进行赋值,参数设置结果如表1 所示。

表1 开底槽截割部动力学模型参数设置

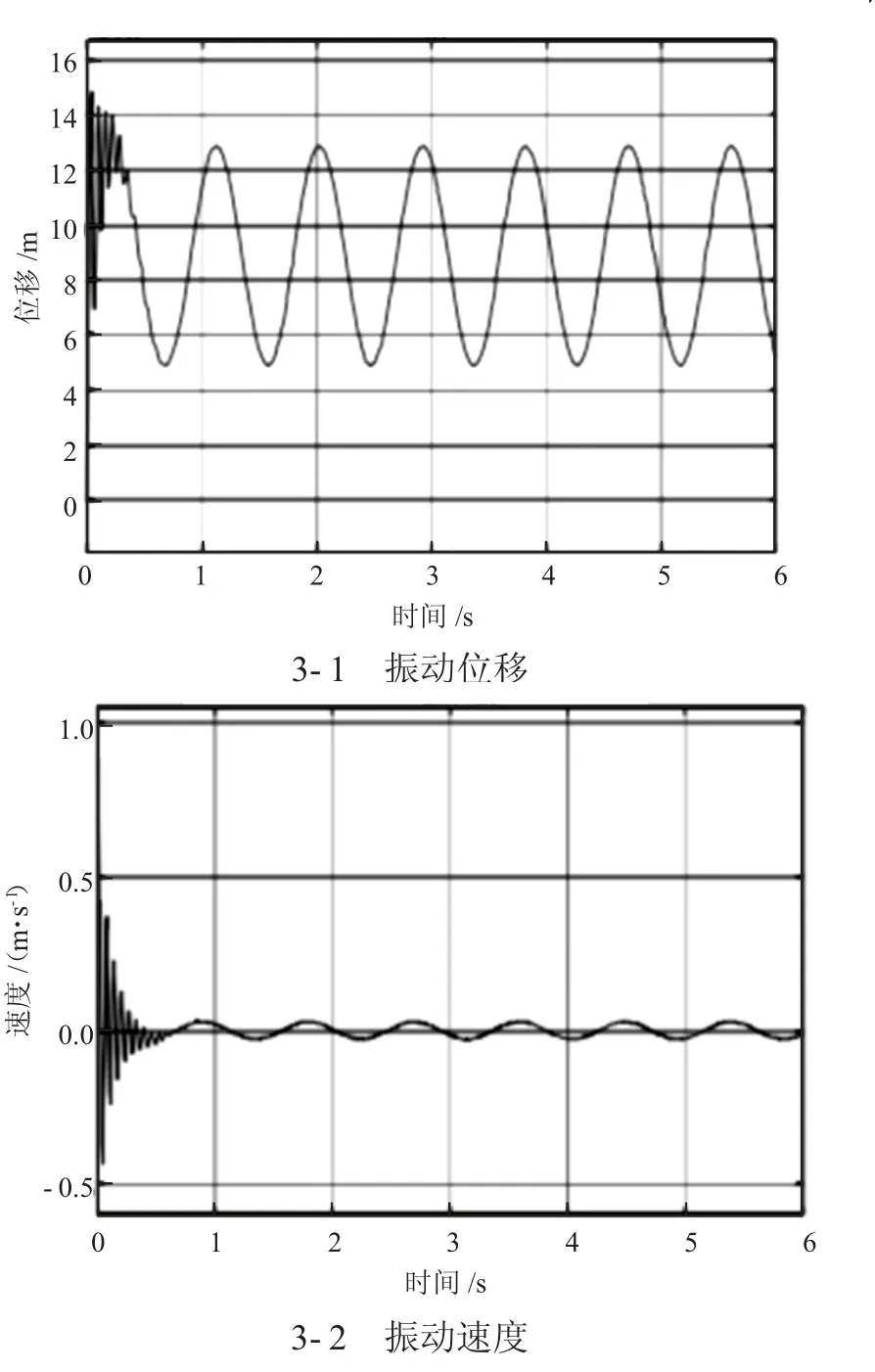

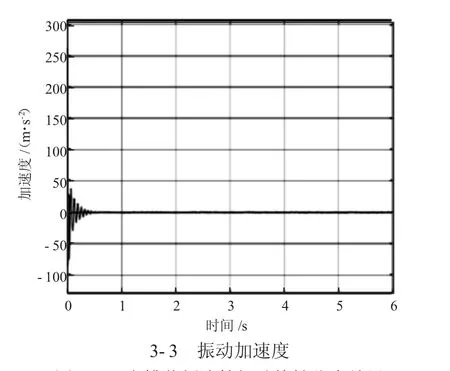

基于表1 中的参数,在Simulink 软件中对仿真参数进行逐一设置。设置完成后重点对开底槽截割部滚筒的振动特性进行仿真分析,并得出如图3 所示的仿真结果。在仿真初期开底槽截割部滚筒的振动位移逐渐增大,并在很短的时间内其振动量呈正弦曲线变化。振动速度在前期处于动态波动状态,且波动幅度可达到±0.5 m/s,在波动很短的时间后,振动速度在0.05 m/s 左右波动。振动加速度在前期处于动态波动状态,且波动幅度可达到±50 m/s2,在波动很短的时间后,振动加速度在0 m/s2左右波动。

图3 开底槽截割滚筒振动特性仿真结果

3 开底槽截割滚筒装煤性能研究

从理论上讲,采煤机的装煤率与采煤机截割部的滚筒直径、滚筒宽度和螺旋升角等固定结构参数相关[4]。在合理范围之内增加滚筒直径有利于提升采煤机的装煤效率。滚筒宽度越大,对应采煤机的装煤率越高。在滚筒截割深度一定的情况下,对应的螺旋升角越大,采煤机的装煤率越高。此外,装煤率还与采煤机截割部滚筒的转速、牵引速度等参数相关。

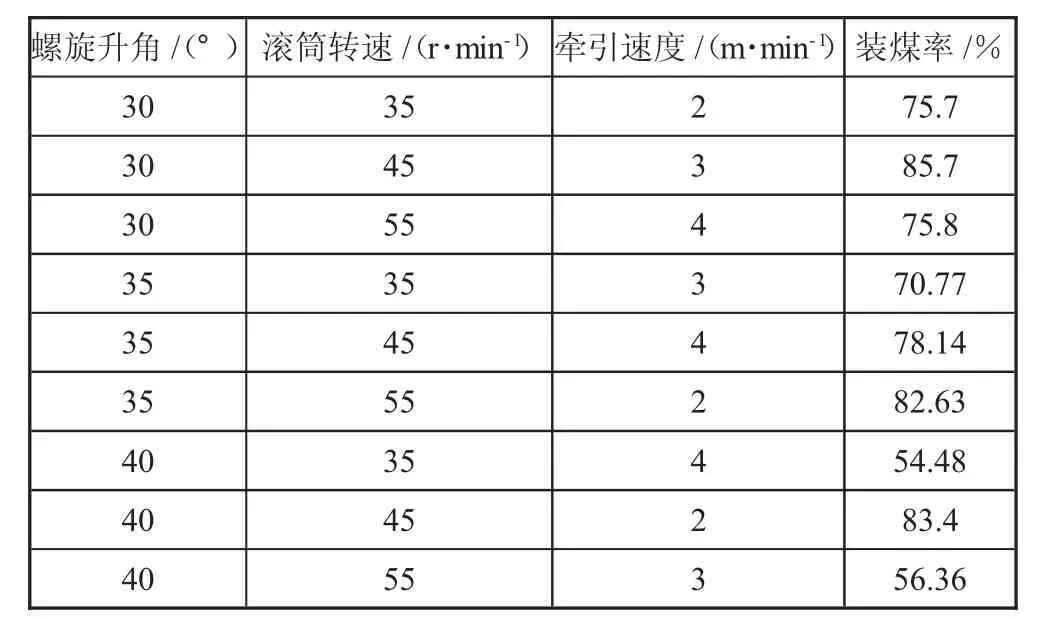

重点研究螺旋升角、滚筒转速以及牵引速度对装煤率的具体影响,并对螺旋升角的角度为30°、35°和40°,滚筒转速为35 r/min、45 r/min和55 r/min,牵引速度为2 m/min、3 m/min 和4 m/min 的不同参数下的装煤率进行研究。

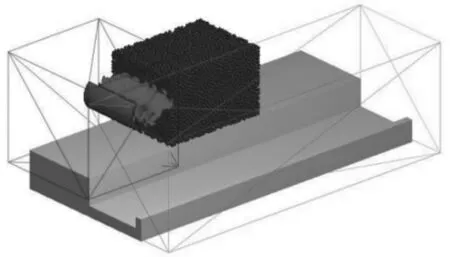

基于EDEM 软件建立开底槽截割部截割煤层的模型,如图4 所示。

图4 截割部截割煤层的动态仿真模型

结合采煤机滚筒结构的选材和工作面煤层的特性,对图4 模型中材料的密度、泊松比、剪切模量、煤层的剪切刚度以及煤层的法向刚度等参数进行设置。并对螺旋升角、滚筒转速和牵引速度三种参数在不同组合下的装煤率进行对比,仿真结果如下页表2 所示。

表2 不同参数组合下采煤机装煤率对比

当螺旋升角为30°、滚筒旋转速度为45 r/min、牵引速度为3 m/min 时,对应采煤机的装煤率最高,可达到85.7%。结合仿真结论可对开底槽截割滚筒螺旋升角进行优化,并对采煤工艺中滚筒的旋转速度和牵引速度进行改进[5]。

4 结语

1)开底槽截割滚筒新型采煤机应用于薄煤层和夹矸煤层的开采中,可预先对煤层进行卸荷,降低煤层硬度,从而降低煤层的开采难度。

2)通过建立开底槽截割滚筒的动力学仿真模型,对滚筒的振动特性进行仿真分析,为后续减小采煤机振动的改进奠定了基础。

3)基于EDEM 软件对不同参数组合下的装煤率进行对比发现,当螺旋升角为30°、滚筒旋转速度为45 r/min、牵引速度为3 m/min 时,对应采煤机的装煤率最高,可达到85.7%。