车齿虚拟切削仿真技术研究及应用

姚景超,杨永星,姜莹,李鹏

陕西法士特齿轮有限责任公司

1 引言

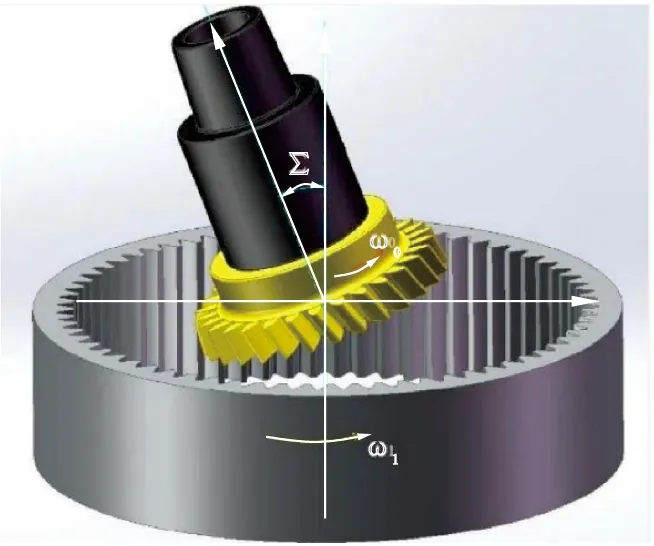

车齿又称刮齿,是目前国际上非常流行的齿轮加工技术(见图1)。车齿加工概念的提出以及车齿原理、车齿刀设计的研究在二十世纪就已取得较为完整的成果,相关文献及专利对车齿技术进行了系统地介绍与理论计算。受限于当时的机床性能、刀具材料及制造精度等因素,车齿技术并没有取得较为广泛的应用。

图1 车齿加工

随着机床数控技术、机床传动系统和高精度刀具磨床的快速发展,如电子齿轮箱技术和电直驱技术等,使得车齿技术全面应用成为现实,也涌现出一些实力雄厚的车齿机制造及车齿刀制造厂家(如德国皮特勒Pittler、维拉WERA、格里森Gleason等公司生产的车齿机占据了国际市场大多数份额),且车齿机床已向加工中心方向发展,可实现多工序复合加工,缩短了工序链,提高了零件的加工效率及加工精度等。国内长沙、秦川、重庆等机床厂家均成功开发出车齿机,但从市场占有率来看,技术和实力与国际巨头有较大差距,需加快创新及追赶步伐。在刀具制造方面,车齿刀主要生产厂家有PWS、DATHAN、SU、Gleason、不二越和国内的汉江工具、江阴塞特等。

车齿虚拟切削仿真通过在三维切削仿真软件上搭建车齿机加工模拟平台,以车齿加工原理为基础手动编写数控宏程序,同时在仿真平台上对车齿机机床各组件实现三维建模,并设置机床的各运动轴关系、建立毛坯及夹具模型、设置车齿刀切削刃、配置加工坐标系及刀具补偿等相关参数,最终实现车齿刀的虚拟切削仿真。通过仿真结果校验刀具设计及加工参数的合理性,验证刀具干涉情况,分析齿形误差等。

2 车齿刀三维建模

2.1 车齿刀结构设计方案

目前,国际上车齿刀设计有两种应用方案:一是传统的圆锥刀,结构与斜齿插齿刀类似,刀具具有结构后角,加工时刀具刀尖所在前端面的圆顶点与工件的中心平面在一个平面内,提供这种结构刀具的厂家有DATHAN、SU、Gleason及汉江等;另一种是圆柱刀,即刀具没有结构后角,外形类似圆柱齿轮,为保证切削性能,前角较大(通常大于10°),使用时刀具前端面刀齿顶点与零件中心平面产生偏距,从而形成切削时的空间后角。本文以传统的圆锥刀为基础,对目标零件的车齿刀进行三维建模。

2.2 车齿刀三维精确模型建立方法

(1)目标齿轮车齿刀设计

根据目标齿轮的参数设计车齿刀,其中包含变位设计、刀齿选取、啮合节圆、刀具前角、后角等参数的设计选用,设计时确保车齿刀结构合理、加工制造可行,刀具精度可由工艺保证,并满足目标零件的齿形精度要求。

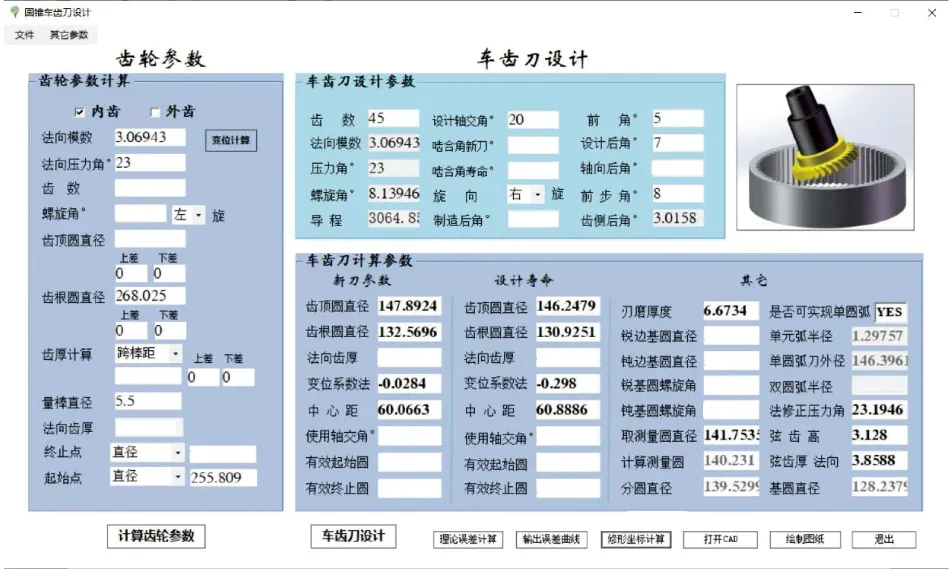

本项目以某内斜齿齿圈为目标齿轮,设计车齿刀参数见图2,图中包含了虚拟仿真需要的内齿圈齿部参数及车齿刀参数。

图2 目标齿圈参数及车齿刀参数

图3是用此车齿刀参数加工目标齿圈齿形有效段的理论齿形误差。如果零件齿形精度要求较高,在制造车齿刀时就需要将理论误差反向修正到车齿刀的齿形上,才能加工出高精度的齿轮。

图3 目标车齿刀理论误差

(2)车齿刀精确建模过程

建立车齿刀三维模型需要分别绘制车齿刀的齿部上下端面齿形,包括新刀的端面齿形和极限位置的端面齿形(极限位置是指刀具齿部需要的轴向方向总宽度,如图4尺寸)。上下端面齿形参数包含锐边齿形参数和钝边齿形参数。

图4 车齿刀齿部极限位置尺寸

计算上下端面的齿形参数(锐边齿形参数R和钝边齿形参数D)。

绘制刀具上下端面齿形。利用车齿刀设计参数中包含的新刀锐边和钝边参数绘制锐边和钝边端面齿形,锐边和钝边端面分圆齿厚大小相同,可用渐开线齿轮绘制程序分别绘制出锐边和钝边端面齿形,然后各取齿形一半进行拼接,完成车齿刀单齿端面齿形绘制,同理,根据图4中框内的尺寸计算出极限位置的端面齿形参数。绘制端面齿形时需根据刀具的螺旋方向判断车齿刀端面齿形中锐边和钝边齿形左右方位。以目标车齿刀为例,车齿刀为右旋,锐边齿形应该在端面齿形的左侧。

在三维绘图软件中将新刀端面齿形和极限位置端面齿形分别插入两个平行且距离为23mm的基准面内(本文车齿刀三维模型是在Solidworks软件中搭建,其它三维设计软件步骤一致,不同点在于操作逻辑)。

目标车齿刀的导程为3091.79mm,那么距离23mm时刀具转过的角度是2.678°,将极限位置的草图顺时针旋转2.678°,采用Soliworks软件中的放样功能将两个草图进行实体化(见图5)。车齿刀有前角和前步角,通过拉伸切除功能形成车齿刀的刀齿刃口(见图6)。

图5 放样实体化 图6 形成前刀面刃口

使用阵列命令完成车齿刀齿部结构实体化设计(见图7)。

图7 车齿刀齿部结构实体

按照车齿刀图纸完善车齿刀外形结构设计。完善后的车齿刀三维结构见图8。

图8 目标车齿刀三维模型

将车齿刀的三维模型以.step格式导入Vericut软件中,用于添加刀具模型。

3 车齿加工仿真

Vericut软件是一款专业的CNC数控机床加工仿真和优化软件,其特点是可仿真各种CNC系统。仿真过程包含对程序验证分析和模型输出等,仿真效果直观、准确,目前广泛应用于航天、汽车、磨具制造等行业。

3.1 车齿机部件建模及运动轴拓扑结构分析

以皮特勒Pittler PV630车齿机为研究机型。分析该机床结构,在NX12中对机床各部件进行建模,保存为.step格式(见图9)。

图9 机床三维建模

车齿机为五轴机床,各组件之间的位置关系较为复杂,转动中心轴线到主轴轴线的偏置和转动中心到主轴端面的距离尤为重要,图10为PV630车齿机的拓扑结构模型,其中X、Y、Z轴为直线轴,A、B、C轴为旋转轴。根据车齿机实际运动结构关系构建机床仿真环境。

3.2 添加机床组件模型

建立好拓扑结构后,在Vericut软件项目对话框中,按照拓扑图的结构依次构建机床运动关系模型,添加各运动轴,再保存相应的机床组件模型,如X,Y,Z,A,B,C轴和床身等。然后按照组件依次输出为.step格式的模型文件,以组件为单位导入Vericut软件项目树下对应的运动轴。同时应根据机床建模时的坐标系调整各组件及旋转轴在仿真模型中的相对坐标关系。

3.3 添加刀具模型

Vericut软件的刀具管理模块提供多种刀具类型,如铣刀、孔加工刀具和车刀等,采用导入刀具的方式创建车齿刀。之前已按照车齿刀设计的基本原理构建了刀具三维模型。在Vericut软件刀具管理器中导入刀具文件,设置刀具的切削面、刀具旋转轴、刀具对刀点及装夹点等基本参数,刀具即创建完成。设置完成的刀具见图11。

图11 车齿刀模型 图12 G54工作坐标系

3.4 设置系统参数

在项目树的“坐标系统”选项中创建加工坐标系G54,调整坐标系原点到工件上表面圆心,该点为数控程序的编程原点。然后在“G代码偏置”选项中配置工作偏置,即完成了车齿机的对刀过程。调整后的坐标系见图12。

3.5 数控程序设计

机床厂家对Pittler车齿机操作界面进行了客制化处理,只需输入刀具参数和加工零件参数,机床即可自动进行加工。数控加工程序均为底层代码,在机床界面无法查看。因此参照机床操作面板,依据车齿加工原理,以Fanuc30im数控系统为基础,编制数控加工程序用于车齿仿真。

(1)车齿加工运动关系模型

车齿是在空间上交错啮合的齿轮加工方法,在加工过程中,刀具与工件的相对位置与运动关系见图13。刀具轴线与工件轴线之间存在相对倾斜的夹角Σ(轴交角)。轴交角的大小由工件与刀具产形轮节圆的螺旋角决定,具体关系式为

图13 车齿加工

Σ=|β2±β1|

(1)

式中,β1为车齿刀节圆螺旋角;β2为齿轮节圆螺旋角。加工内齿轮时,若工件齿轮与车齿刀旋向相反则取正号,反之则取负号;加工外齿轮时,若齿轮与车齿刀旋向相同取正号,反之则取负号。

工件齿轮中心轴线与车齿刀中心轴线属于空间异面直线,两直线之间的距离为中心距a。中心距的计算公式为

a=r2±r1

(2)

式中,r1为车齿刀节圆半径;r2为工件齿轮节圆半径。加工内齿轮时取负号,加工外齿轮时取正号。

车齿加工过程中,车齿刀与工件分别以角速度ω1和ω2转动,二者的比值为定值。为了加工出工件全齿宽,车齿刀或工件需要提供沿工件轴向的进给运动v02。若加工斜齿轮,车齿刀或工件还需提供一定的附加运动,从而加工出渐开螺旋面。工件转速、刀具转速及轴向进给速度三者之间需要满足如下关系式。

若由刀具提供附加转动,则关系式为

(3)

若由工件提供附加转动,则关系式为

(4)

式中,z1,z2分别表示车齿刀和工件的齿数。

(2)车齿加工仿真宏程序设计

通过车齿加工运动关系的分析,需要在加工开始阶段调整刀具和零件的空间相对位置。根据图2可以得到车齿刀和内齿轮的各相关参数,通过移动刀具所在Y轴保证中心距Y=60.066322,再绕着B轴旋转产生轴交角Σ=19.87°(节圆轴交角)。在确定刀具和工件的相对位置后,机床需要提供三个运动,即工件轴(C)、刀具主轴(C1)的旋转运动及刀具沿着工件轴向(Z)的进给运动。三个轴需要满足同步运动关系,根据式(3)和式(4)可以得到工件轴和刀具转速的对应关系。

利用Fanuc数控系统的宏程序功能,将齿轮节圆螺旋角、车齿刀节圆螺旋角、车齿刀节圆半径以及零件转速作为自变量,通过公式运算得到刀具转速。基于Fanuc数控系统的编程规则生成数控代码(见图14)。

图14 加工程序G代码

在记事本编写完程序后,将其保存为.txt文件,在Vericut软件项目树中的右键点击“数控程序”,在菜单中选择“添加”,选择编写的车齿数控加工文件,便可完成数控加工代码的添加。

3.6 车齿加工过程仿真

完成上述准备过程后即可进行车齿加工过程仿真。在仿真窗口的右下角单击“仿真到末端”按钮运行程序。图15为目标零件虚拟切削过程。

图15 车齿仿真切削过程

Vericut软件界面分为四个区域,上部区域为菜单栏,左侧为项目树,中间的仿真区域为零件视图和机床视图。可以调节仿真运行速度来观察刀具的切削过程,可清晰看到材料去除过程,同时也可以观察刀具与机床的运动情况,避免刀具与机床、零件或夹具干涉。

3.7 仿真结果分析

车齿虚拟切削仿真时,改变各轴参数即可用于验证实际加工过程中的一些问题,帮助工程师排查出现的异常现象原因,并列举了几种车齿虚拟切削仿真应用的样例。

(1)当车齿刀实际加工转速小于理论转速时,加工出的工件螺旋角减小且端面齿形发生变化(见图16)。当实际加工转速大于理论转速时,加工出的工件螺旋角增大且端面齿形发生变化(见图17)。

图16 螺旋角小于理论值 图17 螺旋角大于理论值

(2)车齿刀轴交角方向必须和理论轴交角方向匹配,若不匹配会产生图18所示的错误齿形。

图18 刀具轴交角方向与理论方向不匹配

(3)导入夹具三维模型,通过仿真切削可以验证夹具结构设计的合理性以及分析车齿刀的进刀、退刀距离等问题,优化加工节拍(见图19)。

图19 夹具出刀空间不足引起工件未完全切出

4 结语

从车齿刀的设计原理出发,介绍了构建精确的车齿刀三维模型的方法。以Vericut加工仿真软件为平台,先后进行车齿机床构建、加工参数设置和加工宏程序编写等步骤,最后完成车齿加工虚拟切削仿真。对车齿刀的结构设计、夹具设计、机床传动精度等问题进行模拟分析,获知了部分实际切削过程中误差产生机理。通过搭建虚拟加工平台,为车齿研究与应用提供了一些思路及参考。

车齿加工已经取得了较为完整的理论体系及应用经验,但在高精度、高寿命和低成本方向仍有较多问题需要攻关及实践,应更深入地研究与应用。