采煤机摇臂内齿圈与壳体连接组件强度分析与改进

王小敏

(晋能控股煤业集团草垛沟煤业有限公司, 山西 大同 037102)

引言

煤炭资源作为我国经济社会发展的重要能源之一,近年来的需求量越来越大,煤炭掘进工作越来越繁重[1]。采煤机作为煤炭采掘过程中的重要设备,其工作的可靠性不仅关系煤炭掘进的安全性,还与煤炭企业的采煤量和效率息息相关,现已引起煤炭行业的广泛关注[2-3]。摇臂作为采煤机实现煤炭巷道掘进的关键部件,是截割头实现采煤动作的枢纽,依靠内部齿圈与壳体连接传递动力,驱动截割头连续运转。内齿圈与摇臂连接采用螺栓组,受力条件苛刻,经常出现螺栓剪断等问题,影响了采煤机的工作效率,限制了煤炭企业的产量。

1 内齿圈与壳体连接组件概述

采煤机摇臂结构尺寸较大,为了便于安装,一般将其做成分体式结构。摇臂内齿圈与壳体连接位置采用普通螺栓与圆柱销相结合的模式,其中的普通螺栓提供二者结合面之间的紧固力,圆柱销用于承受内齿圈与壳体之间的剪切载荷。内齿圈与壳体结合面之间配置的普通螺栓个数为12 支,圆柱销的个数为6 支。螺栓孔为沉孔,可以节省螺栓安装空间,同时也能够满足摇臂整体的连接要求。笔者工作期间,摇臂内齿圈与壳体连接位置的螺栓出现了3 次断裂故障,导致采煤机停止工作,影响了整个煤炭掘进工作面的工作效率。

2 有限元仿真分析

2.1 三维模型建立

运用Pro/E 三维建模软件建立摇臂内齿圈和壳体连接组件的三维模型,包括内齿圈、螺栓组和圆柱销等。为了提高后续仿真计算效率,对模型进行了简化,忽略了各结构件的圆角、倒角等特征。

2.2 材料设置与网格划分

将内齿圈与壳体连接组件三维模型导入ANSYS仿真计算软件之后设置材料属性,内齿圈屈服强度值为930 MPa,计算许用应力为465 MPa;螺栓组的剪切强度为400 MPa,计算许用应力为80 MPa;圆柱销的屈服强度为310 MPa,计算许用应力为155 MPa。内齿圈与壳体连接组件网格划分采用自由化分方法完成。

2.3 载荷与约束施加

采煤机摇臂内齿圈与摇臂连接组件工作的危险状态是极限载荷工况,由实际工作条件计算得到采煤机摇臂极限截割阻力为55 kN,极限推进阻力为45 kN,极限轴向载荷为4 kN,内齿圈的行星轮扭矩输入数值为2 800 N·m,依据上述数据完成采煤机摇臂内齿圈与壳体连接组件仿真模型的载荷设置。仿真模型约束设置时,各个相互接触的连接组件之间设置为接触对,摩擦系数设置为0.2。

2.4 仿真分析结果

完成采煤机摇臂内齿圈和壳体连接组件的三维模型建立、材料属性设置、网格划分、约束与载荷配置之后即可启动ANSYS 仿真软件内部自带的求解器开展仿真分析工作。之后提取内齿圈与壳体连接位置各个组件的强度分析结果,如下页图1、图2、图3 所示。

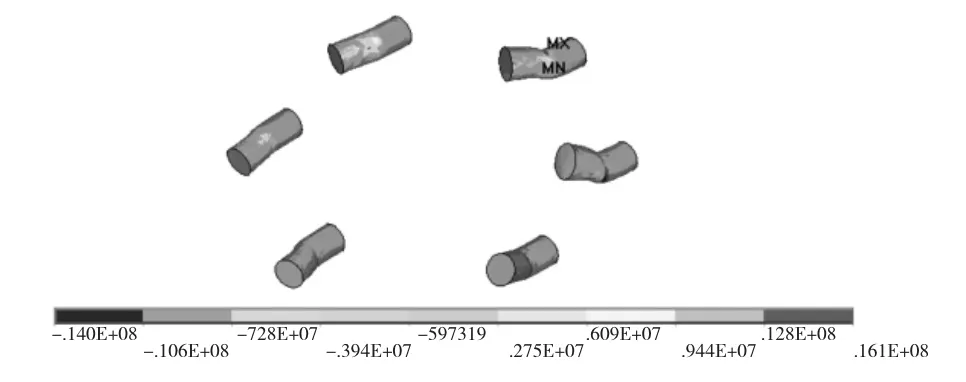

图3 圆柱销等效应力(Pa)分布云图

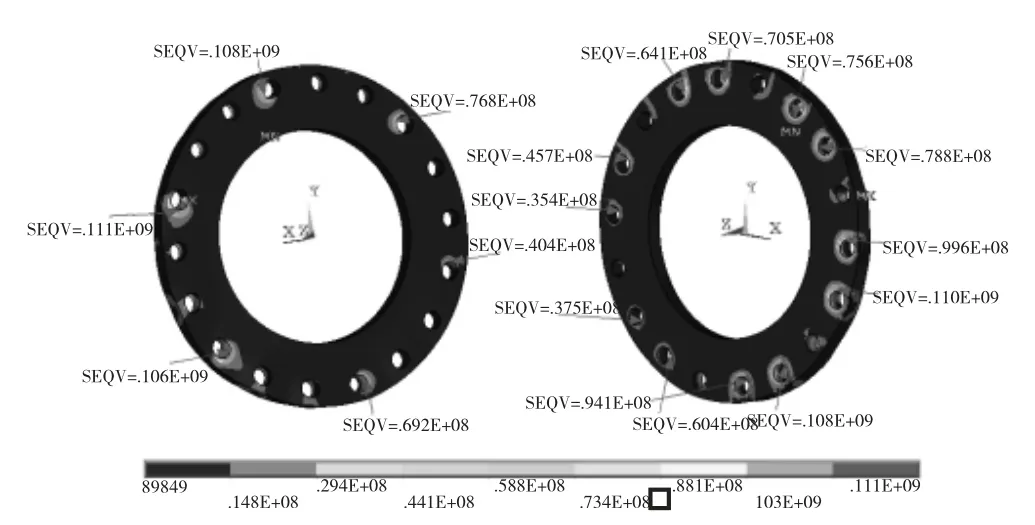

由图1 可以看出,内齿圈工作时的最大应力为111 MPa,最大应力出现的位置处于内齿圈销孔受力部分。内齿圈最大应力数值与其材料42CrMo 的计算许用应力465 MPa 相比较相差较大,具有足够的安全裕度,强度足够满足采煤机摇臂内齿圈与壳体连接的可靠性要求。

图1 内齿圈等效应力(Pa)分布云图

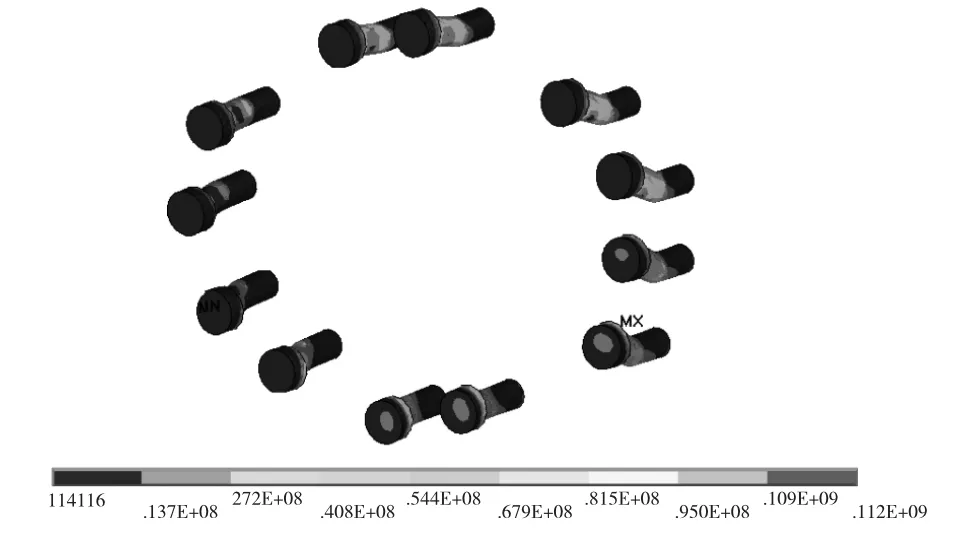

由图2 可以看出,工作时单个螺栓的最大应力为112 MPa,最大应力位置出现在内齿圈与螺柱接触位置,相较于螺栓材料的计算许用应力80 MPa(GB/T 6190—1986),存在应力集中现象,不能保证内齿圈与壳体的可靠工作。应力集中的存在,使得螺栓工作时极有可能出现断裂事故,与实际情况相符,需要进行改进设计工作以提高内齿圈与壳体的连接强度。

图2 螺栓组等效应力(Pa)分布云图

由图3 可以看出,工作时圆柱销的最大应力数值为16.1 MPa,最大应力出现在内齿圈与圆柱销接触的位置。对比圆柱销材料ZG310-570 的计算许用应力155 MPa 与最大等效应力16.1 MPa,可得圆柱销工作过程中存在很大安全裕度,强度足够满足内齿圈与壳体连接的可靠性要求。

3 改进设计

由摇臂内齿圈与壳体连接组件强度分析结果能够看出,螺栓组工作过程中存在明显的应力集中情况,是强度分析中的薄弱环节,需要进行改进设计。查阅大量文献资料可得,螺栓组改进的措施主要包括以下几种:第一是用材料性能更好的螺栓替换原来强度不足的螺栓,提高单个螺栓的强度,以保证整个螺栓组的连接强度;第二是增大原有螺栓的公称直径,以提高螺栓组的连接强度,但是该方案需要改变与之配合的连接件螺栓孔尺寸,涉及内齿圈与壳体;第三是增加原螺栓组的数量,降低单个螺栓的紧固力,提高整个螺栓组的连接可靠性。结合采煤机摇臂内齿圈与壳体连接组件中螺栓组改进的难易程度,选择第一种改进措施,更换强度更好的螺栓。参照GB/T 6191—1986 标准重新选择相同尺寸规格的螺栓,屈服强度高达830 MPa,计算许用应力166 MPa,基于仿真计算结果,更换高强度螺栓足以满足摇臂内齿圈与壳体连接的可靠性要求。

4 应用效果评价

为了验证采煤机摇臂内齿圈和壳体连接组件中螺栓组改进的可行性,将某煤炭企业中服役的采煤机摇臂内齿圈和壳体连接用的螺栓替换为高强度螺栓,进行为期半年的跟踪记录,结果表明,改进之后的内齿圈和壳体连接可靠,未出现连接螺栓断裂的问题。统计结果显示,更换高强度螺栓之后的摇臂,降低了采煤机近10%的故障修复时间,节省了2~3 名采煤机运维人员,提高了采煤机近8%的有效工作时间,预计为企业新增经济效益近80 万元/年,取得了很好的应用效果。